多轴向经编曲面复合材料汽车门低速碰撞数值模拟

高 哲, 蒋高明,2(.江南大学 教育部针织技术工程研究中心, 江苏 无锡 2422; 2.江南大学-德克萨斯大学新型针织结构材料国际联合实验室, 江苏 无锡 2422)

多轴向经编复合材料(MWKC)的增强结构为典型的无屈曲多轴向经编织物(MWK),由轴向纱和捆绑纱2个纱线系统组成[1-3]。轴向纱按照设计角度平行伸直排列,形成多轴向纱层,并利用经编组织结构沿厚度方向将纱层绑缚在一起形成整体织物结构,非常适合制备结构简洁、曲率平缓的大型结构件;此外,该结构在复合成型时,有效地避免了树脂聚集区的出现,并且树脂浸润均匀。因此,在制备厚度较小的曲面薄壳复合材料方面具有绝对优势。在相关应用中,汽车壳体具有很强的代表性。近年来,新能源汽车成为了全球汽车消费的热点,为使电动汽车或油电混动汽车获得更强的动力和更长的续航里程[4-5],车身减重成为这一类新能源汽车的关键技术所在[6-8]。采用多轴向经编曲面复合材料制备的汽车壳体,质量仅为传统钢壳体质量的40%,可使车身大幅减重。另外,随着汽车保有量逐渐增加,交通拥堵过程中,车辆之间的低速碰撞时有发生[9-13],因此,对复合材料车门的抗低速碰撞性能进行模拟研究,符合汽车行业实际发展需要。

本文研究将多轴向经编曲面复合材料乘用车车门进行低速碰撞有限元模拟,从车门的功能和安全性能等方面,对材料损伤进行分析,同时将模拟结果与传统钢结构白车身车门进行对比,总结多轴向经编曲面复合材料的特点和优势,研究成果将对该材料在未来新能源汽车领域的使用起到积极的推动作用。

1 材料与模型

1.1 多轴向经编复合材料

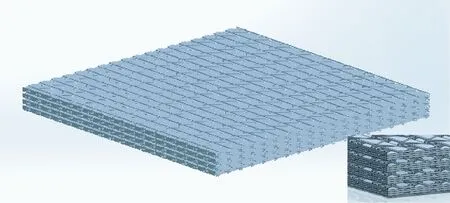

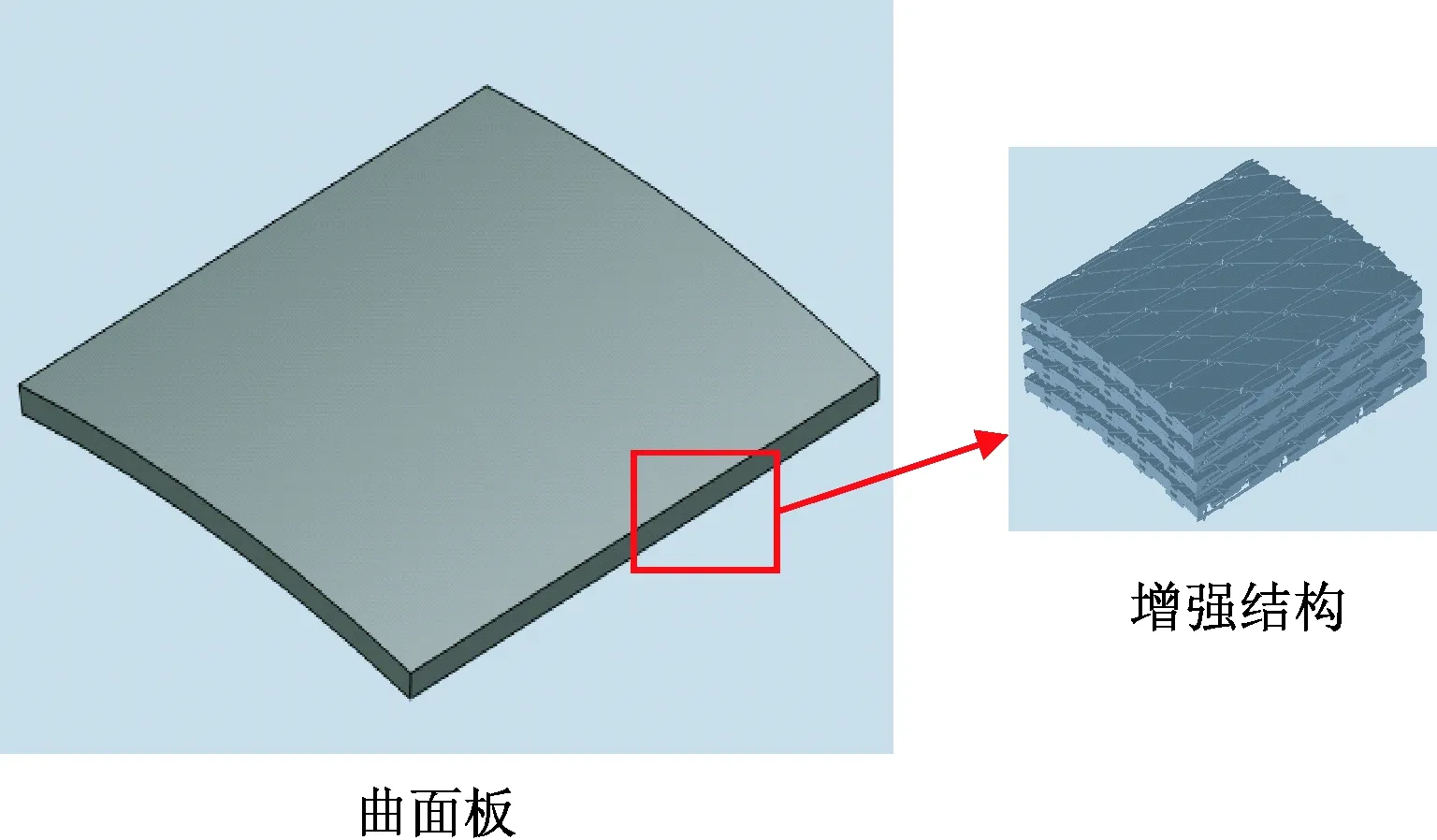

本研究中的多轴向经编曲面复合材料增强体为4层多轴向经编织物(见图1)层合而成的[0°/+45°/90°/-45°]4结构(见图2)。 树脂基体为HS-2104-G60 不饱和聚酯树脂(预促进),在25 ℃下,加入1.5%的固化剂M-50,均匀混合后黏度为140~180 mPa·s,凝胶时间为50~70 min,其黏度较低,凝胶时间长,适用于树脂传递模塑成型(RTM)和真空注射成型工艺。由于乘用车车门以曲面形式存在,因此在主要冲击区域采用多轴向经编曲面结构,根据实际车门结构参数,曲率k设定为0.003 4 mm-1,多轴向经编复合材料结构图见图3所示。

图1 [0°/+45°/90°/-45°]4织物激光扫描显微照片Fig.1 Image of [0°/+45°/90°/-45°]4 by laser scanning microscope

图2 多轴向经编复合材料增强体结构图Fig.2 Architecture of MWK reinforcement

图3 多轴向经编曲面复合材料Fig.3 Curved multi-axial warp-knitted composites

1.2 车门低速碰撞有限元模型

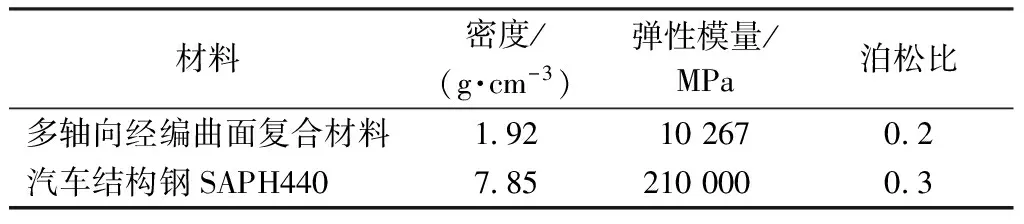

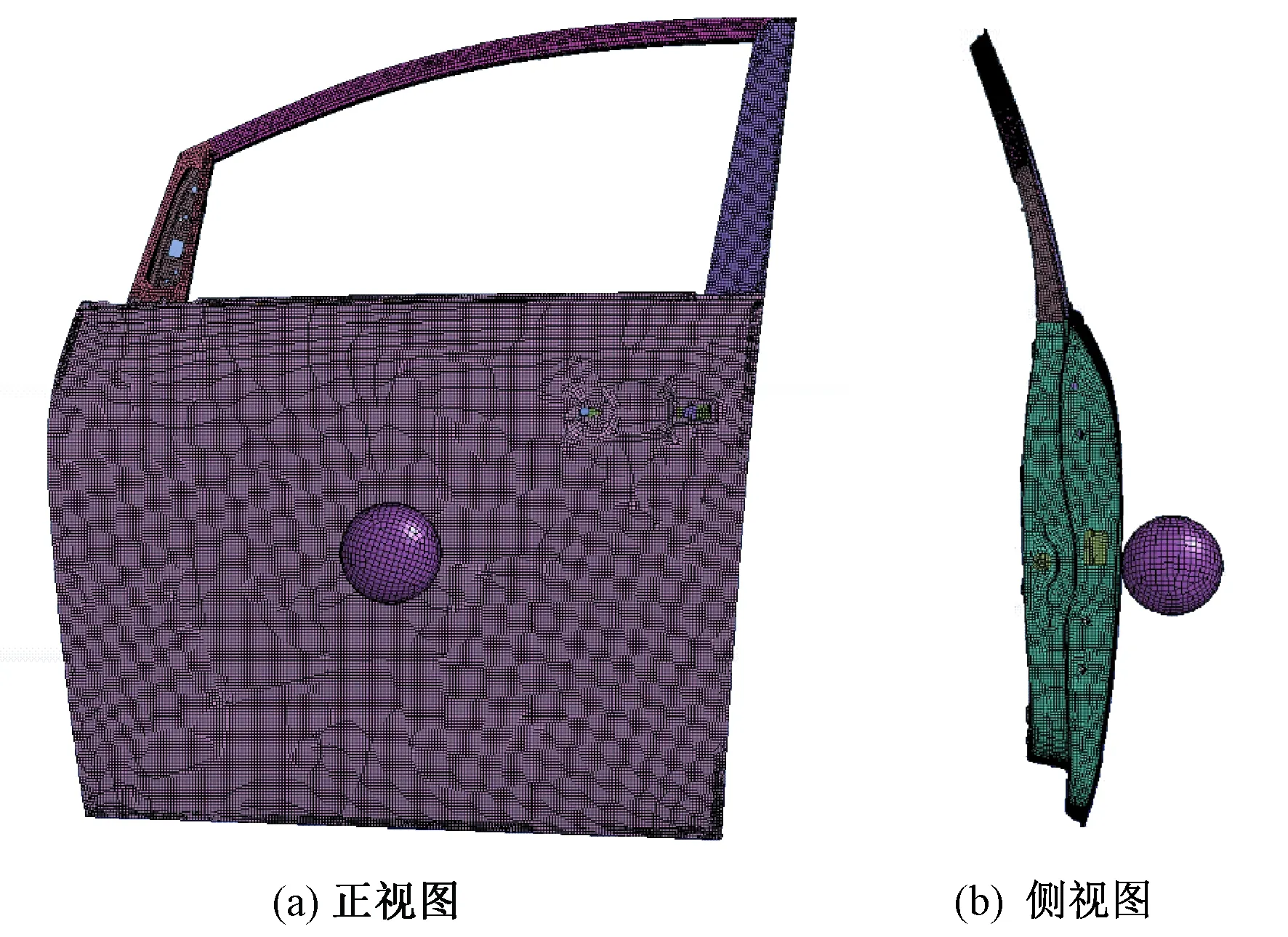

本文中选用的白车身车门是国内某品牌电动乘用车的驾驶席车门。通过Solidwork软件建立车门三维模型,车门材料厚度为1.05 mm。同时,在车门模型上,分别定义多轴向经编曲面复合材料和传统汽车结构钢SAPH440的材料属性(见表1)。在对模型做进一步的几何修整以适应后续的computer aided emginoering(CAE)分析要求之后,将模型导入HyperMesh进行前处理,包括定义材料、网格划分、定义边界条件、定义接触和沙漏控制等。其中:约束门边缘所有自由度;网格类型为四边形和三角形混合网格,得到网格数量为120 507个,三角形网格比例为3.9%;实心钢球直径为165 mm,质量为 4.2 kg,对钢球施加3.2 m/s的初始速度,垂直于车门水平撞击,定义碰撞计算时间为50 ms;设定钢球为刚体不变形。然后在LS-DYNA程序下进行求解。乘用车车门低速碰撞有限元模型如图4所示。

表1 多轴向经编曲面复合材料车辆壳体与汽车结构钢SAPH440壳体的材料参数Tab.1 Parameters comparison between curved MWKC and SAPH440 for FEA

图4 乘用车车门低速碰撞有限元模型Fig.4 Finite element model of car door low-velocity impact(a) Front view; (b) Side view

2 车门碰撞对比分析

为对比和揭示多轴向经编曲面复合材料车门(DC)与传统SAPH440钢材料车门(DS)在受到低速碰撞时的性能特点,本文在相同的车门结构模型上分别定义2种材料属性(即:多轴向经编曲面复合材料材料和汽车生产企业普遍应用的汽车结构钢),分析2种材料车门的应力分布、车门变形量、侵入速度和车门内能。

2.1 应力分布

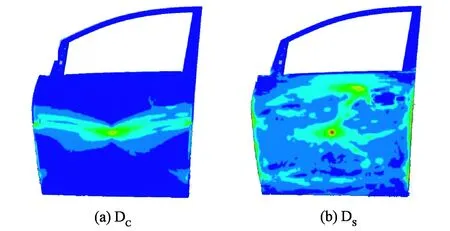

图5示出DC与DS2种车门在钢球撞击达到最大行程(速度减为0时)时应力分布对比。由图 5(a)可见,在钢球撞击达到最大行程时,DC承受最大应力为199 MPa,应力主要沿DC车门的x方向分布,应力集中点在钢球的撞击核心区域。与DC相比较,DS在钢球速度为0时,车门承受最大应力为386 MPa,是前者最大应力的2倍。

图5 DC和DS在钢球撞击达最大程度的应力分布对比Fig.5 Comparison of stress distribution between DC and DS

由图5(b)可见,DS为SAPH440钢材料,属各向同性材料,其应力分布范围较DC更为宽泛,几乎分布在整个车门上,且出现多个应力集中点。但另一方面,DC所受应力主要集中在车门中间部位,因此车门的主要损伤和变形也集中在此区域。而DS在钢球撞击中心位置和车门上部,均出现了应力集中区,这2个位置成为车门损伤变形的主要区域;同时,由于应力在整个车门充分传播,因此在应力集中区以外的多个位置也会出现不同程度的损伤和侵入变形。

在钢球完成撞击,反弹离开车门时,DC的最大应力为47 MPa,应力明显减小,而DS在此时的最大应力仍为356 MPa,无明显变化,如图6所示。在钢球撞击完成时,DC车门的应力已经迅速减弱,而与此同时,车门并没有出现大范围变形,这说明DC车门在受到低速撞击时,内部结构对应力的传播和能量的消散起到了重要的作用,有效地缓解了应力的集中。同时,与SAPH440钢材料车门DS相比,多轴向经编曲面复合材料车门DC发生的塑性变形范围更小,其弹性优于传统SAPH440钢材料车门DS,且碰撞后恢复能力强。

图6 DC和DS在钢球反弹离开车门时的应力分布对比Fig.6 Comparison of stress distribution between DC and DS at impact away from door

2.2 车门侵入量

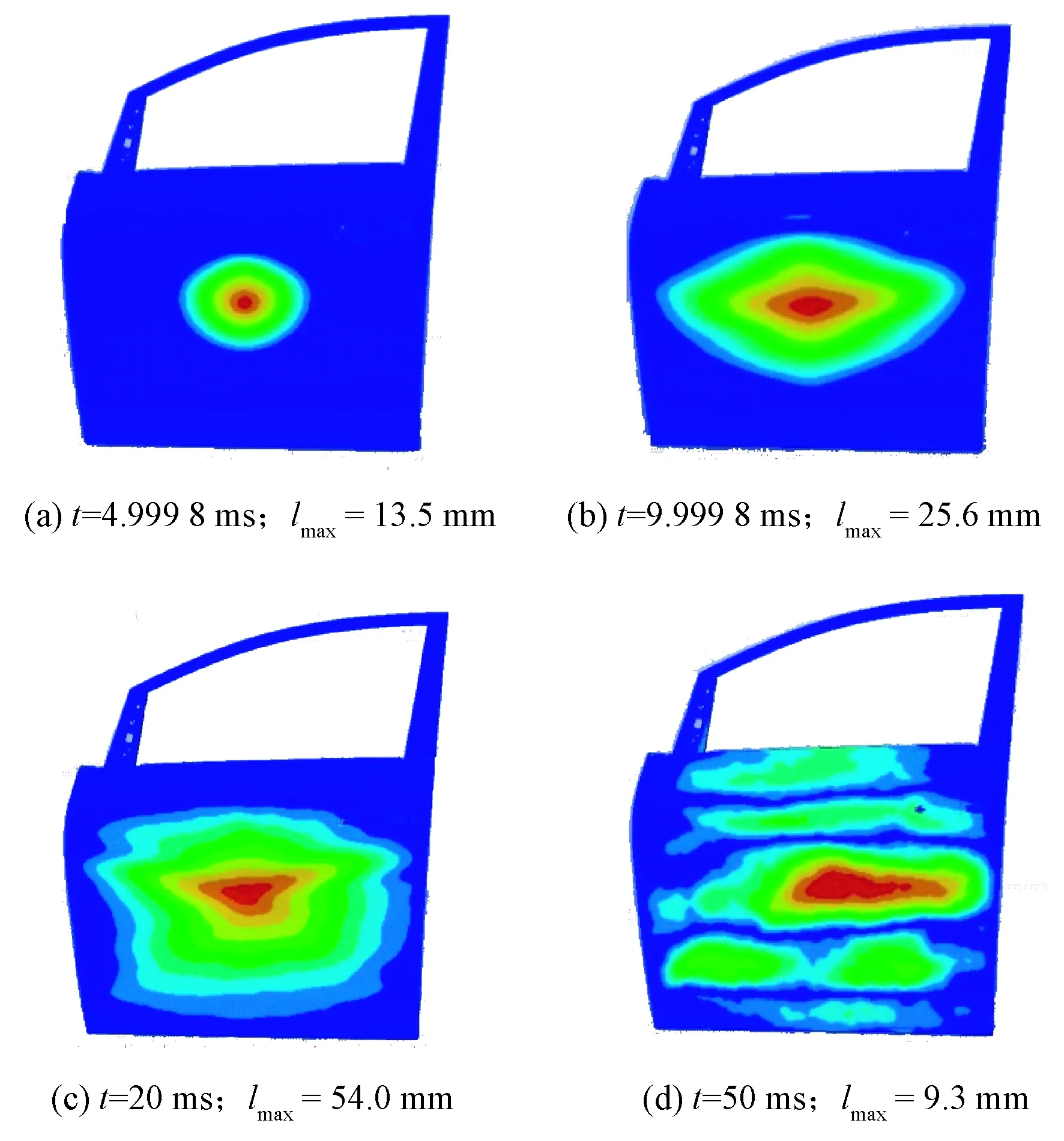

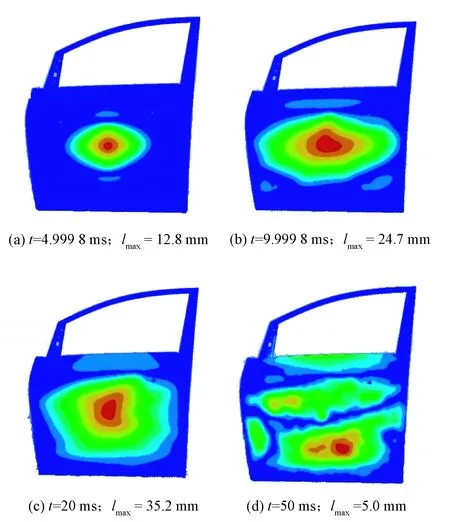

图7、8分别示出DC和DS在相同时间节点的钢球位移云图对比。

图7 DC车门在多个时间节点的钢球位移云图Fig.7 Displacement of DC at multi time nodes

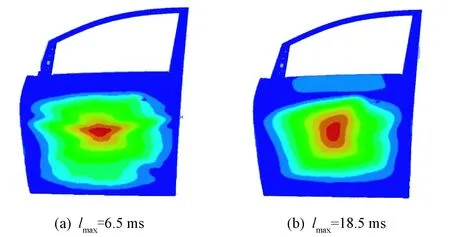

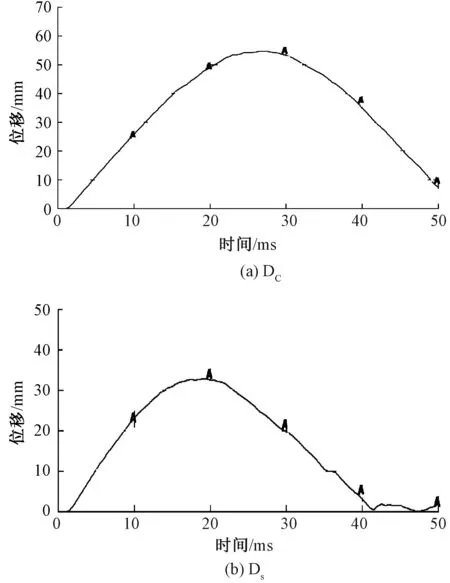

由图可看出,在相同时间点上DC钢球位移量均大于DS上的钢球位移量(lmax),但是从云图上看,前者的车门变形范围要明显小于后者。也就是说,在相同的时间条件下,钢球在DC车门上的位移侵入量要高于DS,即DC在y方向上的变形比DS更大,但是在x和z方向上的变形,前者小于后者。在共计50 ms的碰撞过程中,DC上的钢球最大位移为60.2 mm,出现在第26.5 ms,而DS上的钢球最大位移为35.5 mm,出现在第18.5 ms(见图9)。

图8 DS车门在多个时间节点的钢球位移云图Fig.8 Displacement of DS at multi time nodes

图9 DC和DS钢球最大位移对比Fig.9 Comparison of impactor max displacement between DC (a) and DS (b)

为进一步说明二者位移侵入量的差别,在2种车门变形最大的位置选取单元,考察和对比2种车门在该单元上车门侵入量,如图10所示。由2种车门钢球冲击的位移-时间曲线可知,在车门最大变形区,DC钢球位移距离是DS车门钢球位移距离的1.6倍,且在所提取单元上,后者的钢球最大位移出现时间早于前者。

图10 提取单元的位移-时间曲线Fig.10 Resultant displacement-time plots for selected element

2.3 侵入速度

图11 提取单元的速度-时间曲线Fig.11 Resultant velocity-time plots for selected element

为考察钢球位移侵入速度,本研究中提取了相同区域单元上的速度-时间曲线。通常而言,侵入速度曲线变化越是平缓,且侵入速度越小,则对车内成员的伤害越小[14-18]。通过2种车门的对比,二者的钢球侵入速度均在碰撞初期急剧上升,迅速达到3.2 mm/ms的初始速度,在与车门撞击后,钢球速度下降,即表现为图11中2条曲线的谷值,且DS下降更快。这说明,在钢球撞击车门的过程中,DS的SAPH440钢材料迅速地发生了塑性变形,使得钢球在较短的时间内减速,而DC的MWKC材料则表现出了更强的弹性形变特征。

2.4 车门内能

在车门碰撞中,内能的变化是反映车门能量吸收性能的主要指标[19-20]。由图12所显示的能量-时间变化曲线可知,两种车门在低速碰撞过程中,车门内能与系统动能此消彼长,总能量保持不变,与能量守恒定律相吻合。通过对比发现,DC的车门内能峰值达到20.5 kJ,而DS的车门内能峰值为18 kJ,即:MWKC材料车门DC的能量吸收性能优于SAPH440钢材料车门DS。

图12 能量-时间变化曲线Fig.12 Energy-time plots

3 结 论

本文将多轴向经编曲面复合材料的材料属性定义于乘用车车门结构上,并对具有曲面特征的车门进行建模,以SAPH440钢材料车门性能作为对比项,进行低速碰撞有限元模拟,并从曲面车门的应力分布、车门侵入量、侵入速度和车门内能等方面进行全面的对比分析,得到结论如下。

1)与SAPH440钢材料车门DS相比,多轴向经编曲面复合材料车门DC在受到低速冲击时,应力在车门表面的分布范围较小,且车门整体塑性变形更小。DC碰撞后恢复能力强,且不易产生应力集中。

2)在能量吸收性能方面,由于具有曲面结构的MWKC材料在受到低速碰撞时,曲面出现下凹、形变,在此过程中,由MWKC材料的增强结构特征所致,车门通过基体开裂和纤维断裂等损伤有效地吸收了部分能量,使得DC车门在能量吸收性能上,更优于DS。

3)在保护车内成员安全方面,虽然在y方向上的车门侵入量高于SAPH440钢材料车门DS,但是在x和z方向的变形量明显低于DS,多轴向经编曲面复合材料车门DC未出现大面积溃缩,在保证了能量吸收性能的同时,整体结构更加完好,即:MWKC材料车门DC是通过材料内部的损伤,如基体开裂、纱线断裂、层间剪切等形式,来实现能量吸收,而不是通过整体结构的大变形,因此,多轴向经编曲面复合材料车门DC的使用,将在一定程度上提升车辆的安全等级,保护车内乘客安全。

4)多轴向经编曲面复合材料汽车壳体是理想的车身减重材料,与同尺寸的传统钢材质壳体相比,质量可减轻60%。

综合而言,多轴向经编曲面复合材料在汽车壳体上的应用,将对乘用车壳体材料的应用提供新的思路,并且对新能源汽车的开发具有积极的影响。

FZXB

[1] ZHUO N J. The geometry of weft-inserted warp-knitted fabrics part II: experimental validation of the theoretical models[J]. Journal of the Textile Institute, 1991, 82(3): 373-379.

[2] GAO Z, MA P, JIANG G, et al. Tensile properties and meso-scale mechanism of multi-axial warp-knitted fabrics of various structural designs[J]. Indian Journal of Fibre & Textile Research, 2014, 39(2): 122-129.

[3] DU U G W, KO F. Analysis of multiaxial warp-knit preforms for composite reinforcement[J]. Composites Science & Technology, 1996, 56(3): 253-260.

[4] 李杉, 吴涛, 李晓婧. SUV车门碰撞分析及优化[C]//四川省汽车学术年会. 成都:四川省汽车工程学会, 2015: 111-116.

LI Shan, WU Tao, LI Xiaojing. Simulation research of side impact performance of SUV car door and optimization[C]//Sichuan Automobile Annual Conference. Chengdu: Society of Automobile Enfineering of Sichuan,2015:111-116.

[5] 唐涛, 张维刚, 陈鼎, 等. 侧面柱碰撞条件下轿车车门抗撞性优化设计[J]. 中国机械工程, 2016, 27(2): 278-283.

TANG Tao, ZHANG Weigang, CHEN Ding, et al. Crashworthiness optimal design of automotive side door under pole side impact[J]. China Mechanical Engineering, 2016, 27(2): 278-283.

[6] 王伟, 张渝, 林欢, 等. 基于碰撞安全性的汽车车门轻量化研究[J]. 北京汽车, 2014 (2): 17-19.

WANG Wei, ZHANG Yu, LIN Huan, et al. Lightweight research of car door based on the crashworthiness[J]. Beijing Auto, 2014 (2): 17-19.

[7] 范子杰, 桂良进, 苏瑞意. 汽车轻量化技术的研究与进展[J]. 汽车安全与节能学报, 2014, 5(1):1-16.

FAN Zijie, GUI Liangjin, SU Ruiyi. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014, 5(1):1-16.

[8] 朱江森, 郭艳茹, 陈剑. 某车门碰撞性能分析及结构优化研究[J]. 汽车科技, 2011(5): 16-19.

ZHU Jiangsen, GUO Yanru, CHEN Jian. A study on the car door crashworthiness and structure optimization design[J]. Auto Sci-Tech, 2011(5): 16-19.

[9] 武和全, 毛鸿锋, 曹立波. 汽车侧面碰撞车门可靠性优化设计[J]. 公路交通科技, 2016, 33(8): 146-151.

WU Hequan, MAO Hongfeng, CAO Libo. Optimal design of reliability of car door against side impact[J]. Journal of Highway and Transportation Research and Development, 2016, 33(8): 146-151.

[10] 谢茂青, 王雷刚. 车门内板侧面碰撞的耐撞性有限元分析与轻量化设计[J]. 长春工程学院学报(自然科学版), 2016, 17(3): 45-50.

XIE Maoqing, WANG Leigang. The finite element analysis and lightweight design to the car door inner panel crashworthiness[J]. Journal of Changchun Institute Technology (Nature Science Edition), 2016, 17(3): 45-50.

[11] 乔维高, 张良安, 涂进进. 轿车车门侧面碰撞有限元仿真及优化研究[J]. 武汉理工大学学报(交通科学与工程版), 2016, 40(2): 275-279.

QIAO Weigao, ZHANG Liangan, TU Jinjin. The finite element simulation and optimization of car door side crash[J]. Journal of Wuhan University of Tech-nology (Transportation Science & Engineering), 2016, 40(2): 275-279.

[12] 昝竹青. 冲压成型工艺对轿车车门碰撞性能的影响研究[D]. 哈尔滨:哈尔滨工程大学, 2013:22-25.

QIAN Zhuqing. Influence of forming result on crash behavior of car door[D]. Harbin: Harbin Engineering University, 2013:22-25.

[13] 王伟. 汽车车门轻量化及侧面碰撞安全性能研究[D]. 重庆:重庆交通大学, 2014:16-28.

WANG Wei. A study on the car door light weighting and the safety of side crash simulation[D]. Chongqing: Chongqing Jiaotong University, 2014:16-28.

[14] 张继伟. 轿车车门侧面碰撞性能仿真研究[D]. 武汉:武汉科技大学, 2007:1-15.

ZHANG Jiwei. Simulation research of side impact performance of passenger car door[D]. Wuhan: Wuhan University of Science and Technology, 2007:1-15.

[15] 游国忠, 葛如海, 程勇,等. 轿车车门侧面碰撞有限元模拟[J]. 中国公路学报, 2006, 19(5):119-122.

YOU Guozhong, GE Ruhai, CHENG Yong, et al. Finite element simulation for car door side crash[J]. China Journal of Highway and Transport, 2006, 19(5):119-122.

[16] 张金换, 李可瑞, 马春生,等. 采用预变形车门的侧面碰撞台车试验[J]. 汽车工程, 2008, 30(11):960-963.

ZHANG Jinhuan, LI Kerui, MA Chunsheng, et al. Side impact sled test using pre-deformed door[J]. Automotive Engineering, 2008, 30(11):960-963.

[17] 刘雅芳, 董万鹏, 饶轮. 基于LS-DYNA的6082铝合金车门防撞杆轻量化设计与碰撞性能分析[J]. 上海工程技术大学学报, 2015, 29(4):312-315.

LIU Yafang, DONG Wanpeng, RAO Lun. Lightweight design and crash performance analysis of 6082 aluminum alloy side door beam based on LS-DYNA[J]. Journal of Shanghai University of Engineering Science, 2015, 29(4):312-315.

[18] 刘新宇. 基于碰撞车门防撞梁轻量化设计[J]. 机械研究与应用, 2013, 26(3):95-97.

LIU Xinyu. Design of door impact beam based on side impact[J]. Mechanical Research and Application, 2013, 26(3):95-97.

[19] 雷刚, 刘意, 徐杰,等. 轿车侧门碰撞强度仿真分析及优化[J]. 机械设计与制造, 2011(4):194-196.

LEI Gang, LIU Yi, XU Jie, et al. The simulation and optimization for car door crashworthiness[J]. Machinery Design & Manufacture, 2011(4):194-196.

[20] 张觉慧, 谭敦松, 高卫民,等. 汽车碰撞的有限元法及车门的抗撞性研究[J]. 同济大学学报(自然科学版), 1997(4):450-454.

ZHANG Juehui, TAN Dunsong, GAO Weimin, et al. Finite element procedure for vehicle impact and study on crashworthiness of side door[J]. Journal of Tongji University (Nature science Edition), 1997(4):450-454.