静电纺多孔超细纤维膜的吸油性能

刘雷艮, 林振锋, 沈忠安, 牛建涛(.苏州经贸职业技术学院, 江苏 苏州 5008; .苏州苏净环保新材料有限公司, 江苏 苏州 5; .吴江市桃源海润印染有限公司, 江苏 苏州 56)

油在水运过程中一旦发生泄漏,会造成严重的环境污染和巨大的能源浪费。近年来随着水运过程中漏油事件频繁发生,对如何高效处理和回收水面油污染问题提出了新挑战。目前处理水面漏油的方法主要有燃烧法[1]、机械提取法[2]和生物修复法[3]等。燃烧法受风向影响大,并且燃烧产生的气体会造成二次大气污染;生物修复法耗时长、除油效率低;而采用吸附材料进行的机械提取可有效回收漏油,此种方法除油效率高,并且不会引起二次大气污染,成为目前解决水面漏油问题的研究热点。

吸附法关键在于吸附材料的制备,高效吸油材料应当具有优异的亲油疏水性、吸油量大、吸油速度快、保油性好等特点,并且吸油后仍然能够漂浮在水面上[4-5]。目前常用的吸油材料可分为3类:无机矿物材料[6]、天然有机材料[7]和有机合成高聚物材料[8]。其中,聚丙烯(PP)非织造吸油毡以其优良的亲油疏水性、良好的油水选择性和产业化生产优势,成为目前广泛使用的吸油材料[9];但是传统方法制备的PP纤维直径大、比表面积小,且纤维毡的孔隙率低,导致吸油量较低,约为15~30 g/g[10]。近年来,采用亲油疏水有机合成高聚物为原料,通过静电纺丝技术制备的超细纤维膜以其亚微米至微米级直径、独特的高孔隙率和三维贯通孔结构使其具有吸油速度快、吸油量大和较好的浮力等优势[11-13]。Zhu等[14]在2011年首次报道了静电纺聚氯乙烯/聚苯乙烯共混超细纤维膜,其吸油量高达146 g/g,静电纺超细纤维高效吸油材料的研究迅速发展成为新型高效吸油材料研究领域的热点。

本文以聚砜(PSF)和聚乳酸(PLA)为原料,采用静电纺丝技术制备表面具有多孔结构的亚微米级和微米级超细纤维膜,研究纤维直径和表面孔结构、纤维膜孔隙结构及其亲油疏水性对其吸油性能和保油性能的影响。

1 实验部分

1.1 材料与设备

PLA(Mw=1.0×105,浙江海正生物材料有限公司);PSF(Mw=7.5×104)、二氯甲烷(DCM,分析纯)和二甲基乙酰胺(DMAC,分析纯)均产自于美国Sigma-Aldrich公司;亚麻籽油(黏度为63 mPa·s,密度为0.906 g/cm3);真空泵机油(黏度为117 mPa·s,密度为0.866 g/cm3)。

Porometer 3G型孔径分析测试仪(美国康塔公司),S-4800型扫描电子显微镜(日本日立公司),Krüss DSA 100型视频接触角测试仪 (德国Krüss公司),ASAP-2020型BET比表面积测试仪(美国Micromeritics有限公司),DW-P503-1AC型高压直流电源(天津市东文高压电源厂),兰格LSP01-1A型微量注射泵(保定兰格恒流泵有限公司),JB-90-3型定时恒温磁力搅拌器(上海振荣科学仪器有限公司),C-PTD 180/AIR/QC型黏度计(澳大利亚Anton Paar有限公司),YG141型数字式织物厚度仪(宁波纺织仪器厂)。

1.2 超细纤维膜的制备

将DMAC与DCM按质量比为9∶1配制共混溶剂,然后将PSF溶于共混溶剂,制备质量分数为20%的纺丝液;再将DCM与DMAC按质量比9∶1配制共混溶剂,然后将PLA溶于共混溶剂,制备质量分数为8%的纺丝液。然后将纺丝液置于10 mL聚乙烯注射器内,采用自制单喷头静电纺丝设备进行纺丝。实验采用9号针头,设置纺丝电压为13 kV,接收距离为10 cm,纺丝液流量为1.0 mL/h,采用铝箔接收纤维。纤维在室温下放置48 h后,从铝箔表面取下,获得超细纤维膜。PSF超细纤维膜的纺丝湿度为(40±5)%,PLA超细纤维膜的纺丝湿度为(65±5)%,纺丝温度为(20±2) ℃。

1.3 吸油和保油性测试

将20 mL亚麻籽油或真空泵机油分别倒入装有200 mL水的烧杯中,然后将大约0.1 g超细纤维膜放在油面上,每隔一定时间后将纤维膜从烧杯中取出,经自身重力滴油20 s后放在天平上称取质量。吸油量按照下式计算:

式中:Qs为吸油量,g/g;mi为每隔一定时间取出的含油纤维膜经自身质量滴油20 s后的质量,g;m0为未吸油的纤维膜质量,g。每种试样分别测试3次,计算平均值。

当纤维膜吸油1 h后测试其保油性。将吸满油的纤维膜悬挂在电子天平上方,用玻璃培养皿接收从纤维膜表面滴落的油,每隔一定时间记录电子天平称取的质量,纤维膜的保油性可通过下式计算:

式中:Qr为保油量,g/g;m1为吸油1 h后纤维膜的质量,g;mj为每隔一定时间后从纤维膜表面滴落的油的质量,g。每种试样测试3次,取平均值。

1.4 测试方法

1.4.1纤维直径与表面形貌测试

将一定尺寸的超细纤维膜试样经喷金处理后,采用扫描电子显微镜拍摄纤维形态,再用Image-Pro Plus 5.0图像分析软件手动测试纤维直径,每个试样测试100根纤维,取平均值。

1.4.2孔隙结构测试

先称取直径为25 mm的圆形试样的质量,然后采用织物厚度仪测试其厚度。纤维膜的体积密度和孔隙率计算公式如下:

式中:ρv为纤维膜的体积密度,g/cm3;m为试样质量,g;Z为试样厚度,cm;A为试样面积,cm2;ρ为PSF或PLA的密度,分别为1.24和1.27 g/cm3;η为纤维膜孔隙率,%。

采用Porometer 3G孔径测试仪测试试样的孔径及其分布,每种试样分别测试3次,取平均值。

1.4.3接触角测试

采用视频接触角测量仪测定6 μL去离子水在试样表面的接触角,每个试样在不同部位分别测试5次,计算平均值。

1.4.4纤维比表面积测试

采用BET比表面积测试仪测试纤维的比表面积,测试温度为77 K,使用气体为氮气,测试试样质量为500 mg。

2 结果与分析

2.1 多孔超细纤维的成孔机制

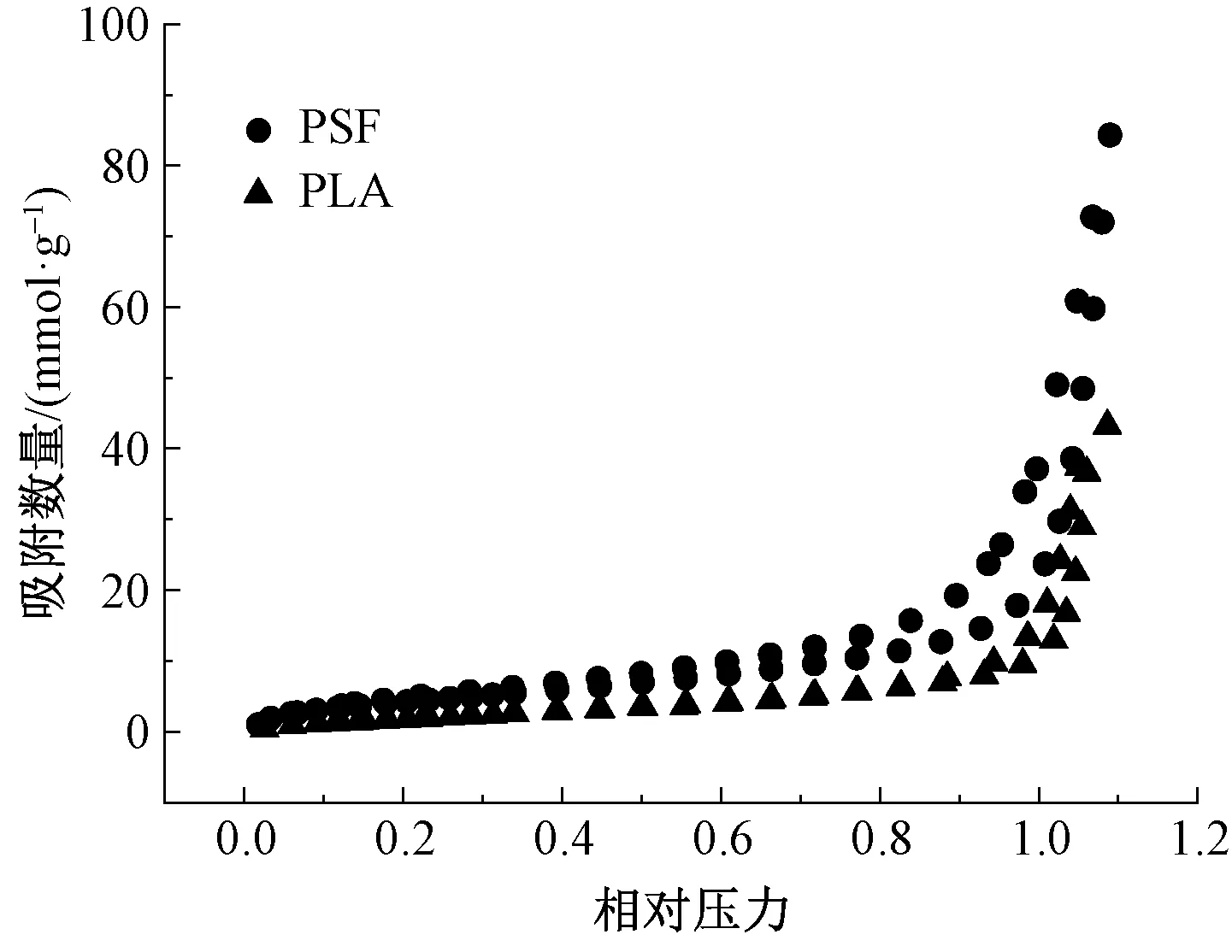

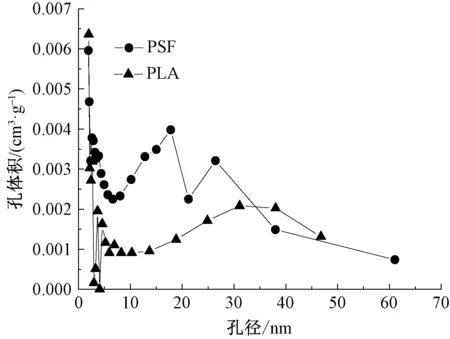

目前静电纺纤维表面微孔结构的形成机制主要有溶剂挥发导致的热致相分离机制和水蒸汽辅助成孔机制(即“breath figure”)。一方面,静电纺丝过程中,纺丝射流表面高挥发性溶剂迅速挥发,诱导射流内部溶剂迅速向外扩散,导致射流因热不稳定而发生热致相分离,形成多孔结构;另一方面,射流表面溶剂迅速挥发,使得射流表面温度迅速下降,导致射流周围水蒸气迅速冷凝形成小水滴沉积在射流表面,而水滴在表面张力和毛细管力的共同作用下沉入射流内部形成水滴模板,随着水滴进一步蒸发形成多孔结构。经研究表明,水蒸汽辅助法形成的孔径与环境湿度呈一阶线性关系,并且形成的孔径较大,呈大孔结构[15-17]。图1示出PSF和PLA多孔超细纤维的脱氮-吸氮等温线,图2示出PSF和PLA多孔超细纤维BHJ法孔径分布曲线。由图可见,PSF和PLA纤维表面的微孔孔径分布在2~60 nm的介孔范围内,因此,这2类纤维表面的孔形成机制以相分离成孔为主。对于溶剂迅速挥发导致的热致相分离而言,根据二元高分子溶液体系的溶液浓度与温度相图曲线研究表明,当溶液体系温度降低至亚稳定区域时,溶液体系以成核-生长机制进行相分离,形成不连通的孔结构,当溶液体系温度降低至不稳定区域时,溶液体系以旋节线分解进行相分离,形成相互贯通的孔结构[18-19]。溶剂挥发性越强,溶液体系温度下降幅度越大,越易形成热致相分离[18]。

图1 多孔超细纤维氮气吸附-脱附等温线Fig.1 Nitrogen adsorption-desorption isotherms of porous superfine fibers

图2 多孔超细纤维的孔径分布曲线Fig.2 Pore size distribution curves of porous superfine fibers

在PLA和PSF溶剂体系中,DCM的沸点(40 ℃)远低于DMAC(166 ℃),因此,混合溶剂中DCM含量越多,溶剂体系的挥发性越强,越易产生热致相分离。PLA溶于DCM,但不溶于DMAC,而DCM挥发性强,完全采用DCM为溶剂制备的PLA纺丝液易在喷丝口处凝固,不利于连续纺丝。采用DCM与DMAC质量比为9∶1的混合溶剂,通过添加少量挥发性较弱的DMAC非溶剂可改善纺丝液在喷丝口处的凝固现象。

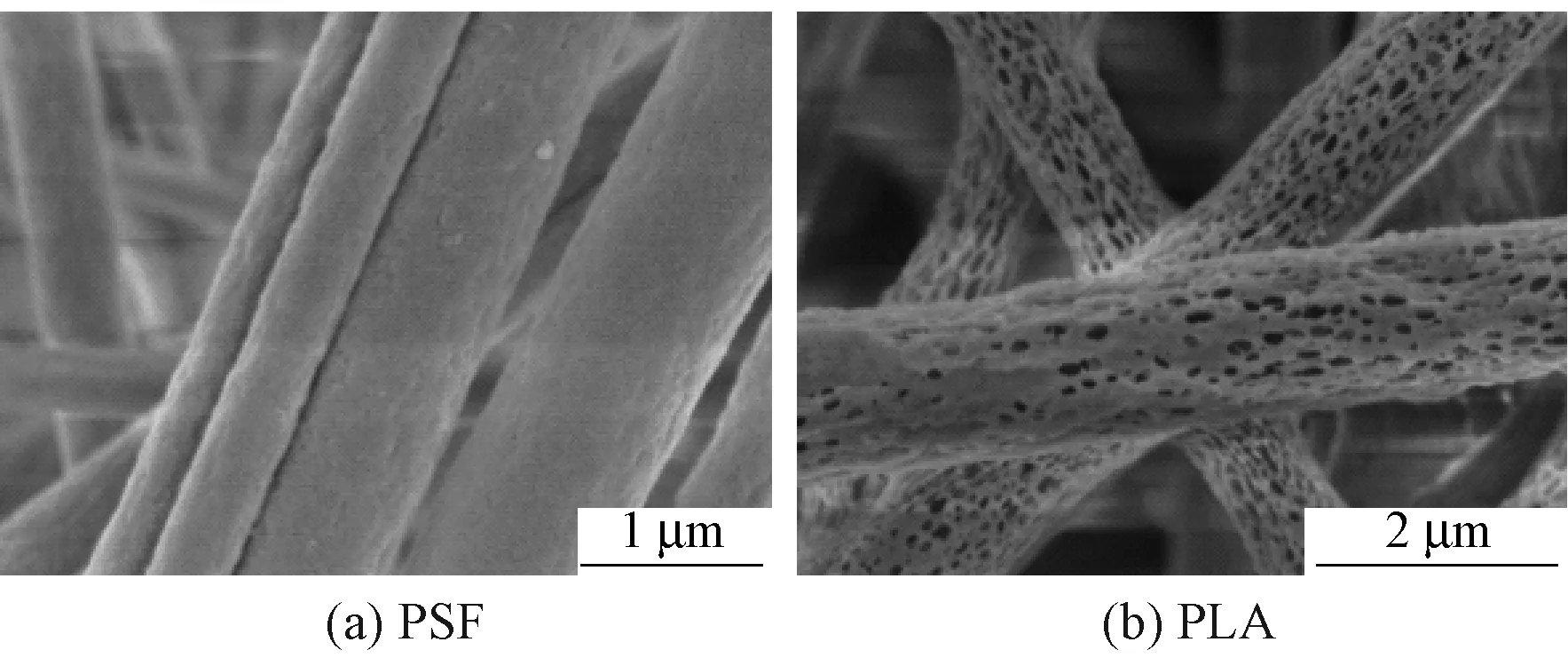

图3示出静电纺PSF和PLA超细纤维表面形貌SEM照片。由图3(b)可知,PLA纤维表面孔结构明显,且为贯通孔结构,说明此溶液体系产生了强烈的热致相分离,且以旋节线分解进行相分离。而PSF纤维表面孔洞结构不明显,仅有微小坑穴。这是因为PSF溶剂体系DMAC与DCM质量比为9∶1,由于强挥发性溶剂DCM比例较少,导致PSF溶液体系温度下降幅度较小,无法产生强烈的热致相分离,从而无法产生贯通孔结构。

图3 多孔超细纤维电镜照片Fig.3 SEM images of porous superfine fibers

2.2 多孔超细纤维膜的孔隙结构

表1、2分别示出PSF和PLA多孔超细纤维以及纤维膜的结构参数。由表1可见,PSF纤维直径远小于PLA纤维,虽然PSF纤维平均孔径与PLA纤维平均的相近,但PSF纤维的总孔容约为PLA的 2倍,导致PSF纤维的比表面积远小于PLA纤维。由图2可见,2种纤维的孔径分布均在2~60 nm范围内,因此,总孔容主要由小于50 nm的介孔所贡献。

表1 多孔超细纤维结构参数Tab.1 Structure parameters of porous superfine fibers

表2 多孔超细纤维膜结构参数Tab.2 Structure parameters of membranes

图4示出PSF和PLA多孔超细纤维膜的孔径分布。可见,PLA纤维膜的孔径分布较PSF纤维膜分散,且PLA纤维膜平均孔径(3.66 μm)约为PSF纤维膜平均孔径(1.90 μm)的1.9倍(如表2所示)。经研究表明,层状纳米纤维毡的孔径分布与纤维直径存在一定的关系,即平均孔径约为纤维平均直径的(3±1)倍[20]。由表1、2可知,PSF纤维膜的平均孔径约为其纤维平均直径的3.8倍,而PLA纤维膜的平均孔径约为其纤维平均直径的3.2倍。这2类纤维膜的平均孔径与其纤维直径之间的关系完全符合上述规律。但是PSF纤维膜和PLA纤维膜均具有较高的孔隙率,且PSF纤维膜的孔隙率(84.6%)显著大于PLA纤维膜(73.8%)。这说明2类纤维膜都具有发达的孔隙结构,且PSF纤维膜的内部空间大于PLA纤维膜。

图4 多孔超细纤维膜的孔径分布Fig.4 Pore size distribution of membranes

2.3 多孔超细纤维膜的亲油疏水性

多孔超细纤维膜的亲油疏水性对其除油效率以及避免回收时产生的二次污染有重要的影响。图5示出PSF和PLA多孔超细纤维膜表面油水润湿性照片。可见,PSF和PLA纤维膜的表面水滴接触角分别为(130.3±1.2)° 和(131.6±0.8)°,表现出相同的疏水性。但是亚麻籽油和真空泵机油在这2类纤维膜表面可以完全铺展,并且能够渗透到纤维膜内部,其接触角为0°。由此可见,PSF和PLA纤维膜具有相似且优良的亲油疏水性。

图5 PSF和PLA多孔超细纤维膜表面油水润湿性Fig.5 Contact angle of PSF(a) and PLA(b), photograph of water and oil droplets(c) on membranes

多孔超细纤维膜的亲油疏水性取决于单纤维的化学组成、孔隙结构以及纤维结合体的孔隙结构。首先,PSF和PLA大分子链均不含有亲水极性基团,但含有亲油基团,因此,表现出亲油疏水性。其次,PSF和PLA的极性弱,而水的极性强,从而造成PSF和PLA纤维表现出疏水性。同时,PSF和PLA纤维表面大量的介孔结构使其能够蓄积大量空气进入纤维表面和内部,导致纤维表面自由能减小,从而疏水性增强。且多孔超细纤维膜的高孔隙率和低微米级的孔隙结构,使纤维膜内捕集大量空气,从而造成纤维膜表面自由能进一步降低,致使疏水性增强。而PSF和PLA大分子链含有的亲油基团,以及超细纤维膜低至微米级的三维贯通孔结构和高孔隙率使芯吸作用增强,导致这2种纤维膜表现出优良的亲油性。

2.4 多孔超细纤维膜的吸油性能

图6示出PSF和PLA纤维膜分别对亚麻籽油和真空泵机油的吸油量随时间的变化曲线。可见,PSF纤维膜对真空泵机油和亚麻籽油的吸油量远大于PLA。在起始10 min内,2种纤维膜的吸油速率均较快,PSF纤维膜的吸油速率大于PLA,并且2种纤维膜对真空泵机油的吸油速率大于亚麻籽油。而10 min后,2种纤维膜的吸油速率都显著下降,其中PSF纤维膜的吸油速率大于PLA,而PLA纤维膜的吸油速率变化很小,几乎处于平衡状态。当吸油1 h时,PSF和PLA纤维膜对真空泵机油和亚麻籽油的吸油量分别为147.8、131.3、50.1和34.6 g/g。

图6 纤维膜的吸油量随时间的变化曲线Fig.6 Oil sorption curve of membranes changed with time

图7示出PSF和PLA纤维膜与真空泵机油接触1 h前后状态。可见,吸油1 h后,PSF纤维膜体积发生明显膨胀,而PLA纤维膜仍保持原状。

图7 吸油前后纤维膜照片Fig.7 Photographs of membranes before and after oil adsorption(a)PSF;(b)PSF after oil adsorption;(c)PLA;(d)PLA after oil adsorption

多孔纤维吸附材料的吸油性能主要取决于纤维间孔隙的吸附作用和纤维内孔隙的芯吸作用[21]。多孔超细纤维膜的吸油过程首先是油首先通过吸附作用渗透进入到纤维间隙,然后通过芯吸作用向纤维内部孔隙渗透[22];因此,对于亲油多孔超细纤维,其比表面积越大,越利于在其表面迅速形成油膜。多孔超细纤维膜孔隙率越大,其内部空隙越多,为油的吸入提供了更多空间,吸油量越大。纤维与纤维之间较小的孔隙,反而利于芯吸作用发生,使吸油量增加,而吸油后,多孔超细纤维膜体积膨胀为油提供了更多的空间,使吸油量增加。

一方面,PSF纤维的比表面积显著大于PLA纤维,导致PSF纤维表面吸油速率大于PLA纤维;另一方面,PSF纤维膜的孔隙率显著大于PLA,且PSF纤维膜的平均孔径明显小于PLA,因此PSF纤维膜较PLA纤维膜具有更多的储油空间和更强的芯吸作用,从而产生较快的吸油速率和较高的吸油量;此外,吸油1 h后,PSF纤维膜体积发生明显膨胀,而PLA纤维膜体积并未发生变化,导致PSF纤维膜的吸油量大于PLA。经研究表明,纤维表面大量的介孔结构利于提高其比表面积和总孔容,但是具有一定黏度的油很难通过芯吸作用渗透到纤维内部的介孔中,当纤维内部孔隙大于300 nm时,油可进入纤维内部孔隙,从而提高其吸油量[12,23]。由此可见,虽然PLA纤维表面具有大量的介孔结构,但是其吸油量仍然较低,这说明油并未进入纤维内部孔隙,而是填充在纤维与纤维之间的孔隙,致使纤维膜的孔径分布和孔隙率对吸油量贡献起主要作用。当油的粘度大,越易黏附在纤维表面,使吸油量增加。由于真空泵机油的黏度明显大于亚麻籽油,从而2种纤维膜对真空泵机油的吸油量大于对亚麻籽油的吸油量。

2.5 多孔超细纤维膜的保油性

吸附材料优良的保油性能可避免除油后吸附材料从水面转移到指定区域过程中因漏油而造成的二次污染,因此,吸附材料的保油性对其使用性能有着重要的影响。图8示出PSF和PLA纤维膜的保油量随时间的变化曲线。可见,吸油1 h 后的2种纤维膜在自身质量作用下,起始10 min内保油量迅速下降,10 min后保油量下降速度逐渐减慢。其中PSF纤维膜对亚麻籽油保油量的下降速率明显大于对真空泵机油保油量的下降速率。但是PLA纤维膜对2种油的保油量下降速率几乎相同,并且在 10 min 至 1 h 内的保油量变化很小,几乎处于稳定状态。当保油时间达到1 h后,PSF和PLA纤维膜对真空泵机油和亚麻籽油的保油量分别减少了42.04%、53.69%、62.17%和50.61%,其中PSF纤维膜对真空泵机油的保油效果最好。这是因为真空泵机油的黏度较大,而PSF纤维膜的孔径最小,因此渗入到PSF纤维膜内部孔隙的真空泵机油不易渗出,使其保油性增强。由此可见,多孔超细纤维膜的保油量变化趋势恰好与其吸油量变化规律相反,并且高孔隙率和贯通孔结构不利于保油,但是通过减小纤维膜孔径可提高其对较大黏度油的保油性。

图8 纤维膜的保油量随时间的变化曲线Fig.8 Oil retention of membranes during naturally draining

3 结 论

1)静电纺PSF纤维表面仅有微小坑穴,纤维直径为(496±155.7)nm,而PLA纤维表面有明显的孔洞结构,纤维直径为(1 137±322.1)nm,并且 2种纤维表面微孔的孔径分布均在2~60 nm介孔范围内。PSF和PLA多孔超细纤维膜的平均孔径分别为1.90和3.66 μm,其孔隙率分别为84.6%和73.8%。PSF和PLA多孔超细纤维膜对水的接触角分别为(130.3±1.2)° 和(131.6±0.8)°,而对油的接触角均为0°,表现出优良的亲油疏水性。

2)吸油1 h后,PLA多孔超细纤维膜的体积未产生明显变化,其对真空泵机油和亚麻籽油的吸油量分别为50.1 g/g和34.6 g/g,但是PSF多孔超细纤维膜的体积产生了明显膨胀,其对真空泵机油和亚麻籽油的吸油量分别为147.8 g/g和131.3 g/g。吸油1 h后,在自身重力条件下保油1 h,PLA多孔超细纤维膜对真空泵机油和亚麻籽油的保油量分别减少了42.04%和53.69%,而PSF多孔超细纤维膜对真空泵机油和亚麻籽油的保油量分别减少了62.17%和50.61%。

3)纤维直径、纤维膜孔径和孔隙率、亲油疏水性以及吸油后纤维膜体积膨胀程度对多孔超细纤维膜的吸油量起主要作用,而纤维表面的介孔结构对提高吸油量没有明显作用,但是高孔隙率和贯通孔结构不利于保油,因此通过减小纤维直径和提高纤维膜吸油后的体积膨胀程度可提高纤维吸油材料的吸油量。

FZXB

[1] PRENDERGAST D P, GSCHWEND P M. Assessing the performance and cost of oil spill remediation technology[J]. Cleaner Production, 2014,78:233-242.

[2] WANG C F, LIN S J. Robust superhydrophobic/superoleophilic spong for effective continuous absorption and expulsion of oil pollutants from water [J]. ACS Applied Material Interfaces, 2013, 5:8861-8864.

[3] PRINCE R C, MCFARLIN K M, BUTLER J D, et al. The primary biodegradation of dispersed crude oil in the sea [J]. Chemosphere, 2013, 90:521-526.

[4] LI X, WANG M, WANG C, et al. Facile immobilization of Ag nanocluster on nanofibrous membrane for oil/water separation [J]. ACS Applied Material Interfaces, 2104, 6:15272-15282.

[5] PAKRAVAN M, HEUZEY M C, AIJI A. Core-shell structure peo-chitosan nanofibers by coaxial electrospinning [J]. Biomacromolecules, 2012, 13:412-421.

[6] CHU Y, PAN Q. Three-dimensionally macroporous Fe/c nanocomposites as highly selective oil-absorption materials [J]. ACS Applied Material Interfaces, 2012, 4:2420-2425.

[7] WANG J, ZHENG Y, WANG A. Investigation of acetylated kapok fibers on the sorption of oil in water[J].Environmental Science, 2013, 25:246-253.

[8] TANG X, SI Y, GE J, et al. In situ polymerized superhydrophobic and superoleophhilic nanofibrous membrane for gravity driven oil-water separation [J]. Nanoscale, 2013, 5:11657-11664.

[9] RENGASAMY R S, DAS D, KARAN C P. Study of oil sorption behavior of filled and structured fiber assemblies made from polypropylene, kapok and milkweed fibers[J]. Hazard Materials, 2011, 186:526-532.

[10] CHOI H M, MOREAU J P. Oil sorption behavior of various sorbents studied by sorption capacity measurement and environmental scanning electronmicroscopy [J]. Microscopy Research and Technique, 1993, 25:447-455.

[11] ALAZAB A M, GREISH Y E, MOHSIN M A, et al. Morphological variations of micro-nanofibrous sorbents prepared by electrospinning and their effects on the sorption of crude oil [J]. Journal of Environmental Chemical Engineering, 2016, 4:1850-1861.

[12] LIN J Y, SHANG Y W, DING B, et al. Nanoporous polystyrene fibers for oil spill cleanup [J]. Marine Pollution Bulletin, 2012, 64:347-352.

[13] LI P, QIAO Y, ZHAO L L, et al. Electrospun PS/PAN fibers with improved mechanical property for removal of oil from water [J]. Marine Pollution Bulletin, 2015, 93:75-80.

[14] ZHU H, QIU S, JIANG W, et al. Evaluation of electrospun polyvinyl chloride/polystyrene fibers as sorbent materials for oil spill cleanup [J]. Environmental Science Technology, 2011, 45:4527-4531.

[15] 刘瑞来, 韩静, 陈秀娟,等. 聚乳酸蜂窝状多孔膜的形成与控制 [J]. 高分子学报, 2012, (3):291-298.

LIU Ruilai, HAN Jing, CHEN Xiujuan, et al. Fabrication and control of polylactide honeycomb porous films by breath figure method [J]. Acta Polymerica Sinica, 2012, (3):291-298.

[16] KONGKLANG T, KOTAKIi M, KOUSAKA Y, et al. Electrospun polyoxymethylene: spinning conditions and its consequent nanoporous nanofiber [J]. Macromolecules, 2008, 41(13):4746-4752.

[17] 王江南, 刘海清. 静电纺丝制备多孔醋酸纤维素超细纤维 [J]. 高分子材料科学与工程, 2011, 27(5):133-136.

WANG Jiangnan, LIU Haiqing. Fabrication of porous cellulose acetate ultrafine fibers through electrospinning[J]. Polymer Materials Science & Engineering, 2011, 27(5):133-136.

[18] 刘瑞来, 刘俊劭, 刘海清. 聚乳酸/醋酸纤维素复合多孔超细纤维的制备[J]. 高分子学报, 2013( 10):1312-1317.

LIU Ruilai, LIU Junshao, LIU Haiqing. Fabrication of PLLA/CA composites porous ultrafine fibers [J]. Acta Polymerica Sinica, 2013( 10):1312-1317.

[19] YANG F, MURUGAN R, RAMAKRISHNA S, et al. Fabrication of nano-structured porous PLLA scaffold intended for nerve tissue engineering [J]. Biomaterials, 2004, 25(10): 1891-1900.

[20] MA H, BURGER C, HSIAO B S, et al. Ultra-fine cellulose nanofibers: new nano-scale materials for water purification [J]. Materials Chemistry, 2011, 21:7507-7510.

[21] SINGH V, KENDALL RJ, HAKE K, et al. Crude oil sorption by raw cotton [J]. Industrial & Engineering Chemistry Research, 2013, 52:6277-6281.

[22] LEE M W, AN S, LATTHE S S, et al. Electrospun polystyrene nanofiber membrane with superhydrophobicity and superoleophilicity for selective separation of water and low viscous oil [J]. ACS Applied Materials & Interfaces, 2013, 5:10597-10604.

[23] ZHANG M X, CHEN J F, CHEN B J, et al. Fabrication of polystyrene fibers with tunable co-axial hollow tubing structure for oil spill cleanup [J]. Applied Surface Science, 2016, 367:126-133.