多重集聚纺纱结构成形机制及其针织物性能

刘可帅, 江 伟, 杨圣明, 郭维琪, 夏治刚, 倪俊龙, 徐卫林(. 武汉纺织大学 新型纺织材料绿色加工及其功能化教育部重点实验室, 湖北 武汉 430073; . 安徽华茂集团有限公司, 安徽 安庆 4608)

纺纱工序是整个纺织工业的基础和关键环节,纺纱环节所生产纱线的质量直接决定纱线的后续加工,如织造效率以及布面效果等[1]。迄今为止,大部分短纤维纱线的纺制都是通过传统环锭纺技术来实现的。传统环锭纺是由锭子和钢领、钢丝圈进行加捻,由罗拉进行牵伸的一种机械纺纱方法,加捻时,前罗拉钳口处的须条围绕自身轴线回转,须条宽度逐渐收缩,两侧逐渐卷入纱条中心,形成加捻三角区[2]。由于加捻三角区的存在,加捻过程中须条内各纤维的应力应变分布不均匀,内外层纤维由于动态压力差而不断发生内外转移,当纤维转移到表层时,由于自身刚性作用,若没有足够大的力使其重新弯向纱芯就会裸露在纱线表面[3],在一定程度上影响了纱线的物理机械性能,如单纱强力、纤维强力利用率等,更明显的作用是纺纱三角区造成了纤维的两端不能很好地被捻入纱中而形成毛羽,这也是目前环锭纱毛羽问题不能得到根本解决的关键。纱线毛羽影响染色布的外观质量,形成横档疵点。纱线上的毛羽在后道各工序因受摩擦而脱落,形成飞花污染环境,危害人体健康,也会产生新的疵点使纱线及织物质量下降。本文为解决多毛羽传统环锭纱针织困难、常规集聚纺纱线织物手感硬等问题,建立了串联半开放式多重集聚纺纱方法,分析其纺纱机制和结构成形特征,为高档针织产品的纺纱技术开发提供参考。

1 多重集聚纺成纱机制及结构解析

1.1 多重集聚纺成纱机制

纺纱三角区是产生毛羽的重要部位,为消除纺纱三角区,减少毛羽,通常对纤维须条进行集聚,即扁平的须条从前罗拉输出时受到快速聚拢作用、须条宽度收缩,集聚收缩后的须条内部纤维排列平顺、紧密,然后再进行加捻成纱[4],从而形成了普通集聚纺纱技术。目前国内外已成熟的集聚纺纱技术虽然形式各异,但共同点在于采用气流收缩牵伸输出区的须条宽度,消除纺纱三角区,一次性完全集聚纤维须条[5]。与传统环锭纺纱技术相比,普通集聚纺纱技术原理决定了集聚纱的成纱结构致密,内部纤维排列平直度和取向度高,外露毛羽少,纱线表现出光洁、高紧密度、高硬挺度、高强等性能特征[6]。一次性完全集聚纤维须条要达到高紧密度、高硬挺度成纱特征,导致技术耗能大,终端织物面料手感硬[7-8],破坏了纺织品的柔韧性能优势。针对上述技术原理不足,我们提出了多重集聚成纱原理(见图1)。

图1 多重集聚纺纱重集聚示意图Fig.1 Schematic diagram of multiple agglomerate spinning

多重集聚纺纱是采用半开放式多集聚串联对成纱三角区进行递进式重塑成纱三角区,以实现优化合理的集聚纺纱方法。具体是采用整纤器在主牵伸区对须条进行左右方向的预集聚,既有效控制须条边缘纤维,又不破坏传统环锭加捻三角区加捻成纱功能;运用滚动槽轮集聚装置在纺纱三角区对加捻须条进行左、右、上各向的集聚,在保证三角区加捻时纱条表面纤维第一时间受到动态滚动摩擦式集聚;最后利用自调节重集聚压盘装置在纺纱段对加捻纱条表面的纤维进行上、下方向的调整集聚,在压片自重调节机制作用下,纱体表面纤维包缠紧度得到进一步全面提高。这种半开放式多集聚递进实施的方法,决定重集聚纺纱线与传统环锭纺、集聚纺纱线之间产生结构特征差异。

1.2 多重集聚纺成纱结构特征解析

图2为多重集聚纺纱重塑成纱三角区示意图。预集聚装置合理集聚纤维须条边缘纤维,有效控制须条边缘纤维,使得边缘纤维成为毛羽的概率下降,可降低成纱毛羽,同时又保留了加捻三角区,纱条主体仍旧呈纤维内外转移式加捻抱合成形,纱体内部保持传统环锭纺纱线的柔软结构。

图2 多重集聚纺纱重塑成纱三角区示意图Fig.2 Graph of multiple agglomerate spinning remodel spinning triangle

槽轮集聚装置在纺纱三角区对加捻须条进行左、右、上、下各向的集聚,将纱条表面的外露纤维头端动态预包缠在纱体上;预包缠有纤维头端的纱体进入自调节重集聚压盘装置,有效提高纤维头端包缠紧度。最终纱线结构表现出内部柔软、外层紧密包缠的特征,纱线对应的织物弯曲性能更佳、悬垂性好。

2 试验部分

2.1 纱线制备及性能测试

为验证机制分析和结构预测结果,采用相同粗纱(线密度为624 tex)在F1508型细纱机上纺制JC11.8 tex纯棉传统环锭纺纱线、普通集聚纺纱和多重集聚纺纱线。然后用村田No21C-S型络筒机络筒,得到筒纱。

使用YG172毛羽测试仪、长岭YG063T全自动单纱强力仪、USTER TESTER5乌斯特条干仪,分别采用GB/T 398—2008《棉本色纱线》、FZ/T 01086—2000《纱线毛羽测定方法投影计数法》检测纱线毛羽、强力、条干。

2.2 针织物制备

针织用纱的质量直接影响针织布面的质量,针织厂为准确评判纱线的质量对针织布面的影响,一般会将纱线织成平纹织物,染色后对布面进行质量评定,因此,我们将不同条件下的筒纱通过针织加工成织物并进行染色,对针织织物的织物性能及其染色性能进行一系列的评价。

针织织造采用福源针织圆机制备的平针织物,规格见表1。

2.3 针织物性能测试

将3种针织物面料采用立信溢流小染机M/C NO型并在同一条件下进行染色。采用数码电子显微镜通过放大相同的倍数测试织物表面风格[9-11]。

表1 织物参数Tab.1 Fabric parameters

采用YG502织物起毛起球仪,参照 GB/T 4802.2—2008《纺织品 织物起球试验 马丁代尔法》对织物抗起毛起球性进行表征。

采用YG461E型数字式织物透气量仪,根据GB/T 5453—1997《纺织品织物透气性的测定》测试织物透气性,测试参数为:压差100 pa;试样直径定值圈为60 mm。

采用YG601H型电脑织物透湿仪,根据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》测试各织物的透湿性。

采用YG811F电脑式织物悬垂仪,根据FZ/T 01045—1996《织物悬垂性试验方法》,利用伞式法进行测试[12-14]。测试工艺参数为:温度20 ℃, 湿度60%,旋转速度30 r/min。

采用电子数显卡尺测量织物压弹性,每块试样30层,加压法码1 kg。

采用Colori7电脑测色配色系统进行测试表观染色深度(K/S值)。测试参数:光谱范围为360~750 nm,波长间隔为10 nm,广度解析度为0.001%。

3 结果分析

3.1 纱线性能及结构对比分析

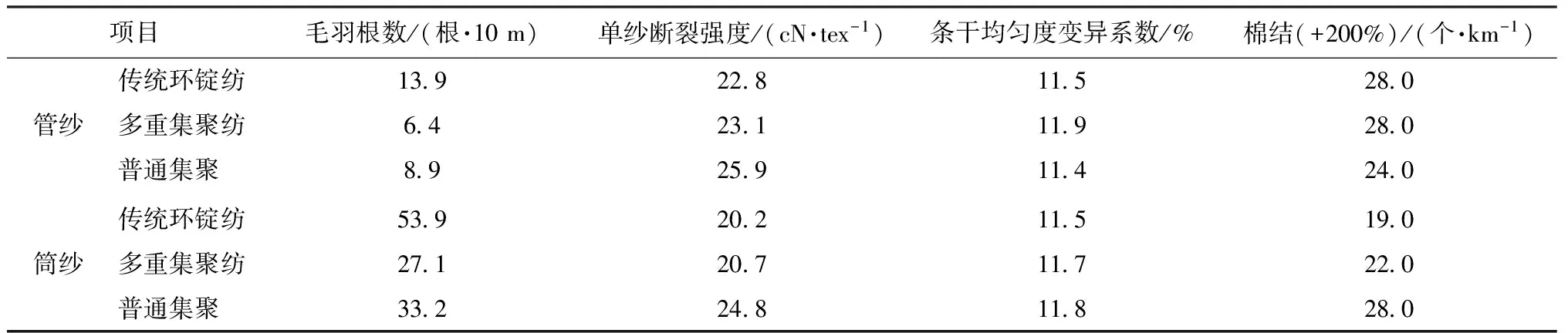

纱线性能如表2所示。

表2 纱线基本性能Tab.2 Yarn properties

由表可见,多重集聚纺纱线相比较传统环锭纺纱管纱3 mm毛羽下降约54%,相比较普通集聚纺毛羽降低约28%,多重集聚纺筒纱3 mm毛羽根数相比较传统环锭纺减少49.7%,相比较负压普通集聚纺纱线3 mm毛羽减少18.4%,并对纱线进行扫描电镜放大30倍拍摄。传统环锭纺、多重集聚纺和普通集聚纺纱线的扫描电镜SEM照片如图3所示。

图3 环锭纺、多重集聚纺和普通集聚纺纱线SEM照片Fig.3 SEM photo of ring(a), multiple condensed(b) and conventional compact (c)spun yarns

为分析纱线SEM图像毛羽,根据下式进行计算。SEM图像中纤维毛羽化百分比H:传统环锭纺为33.5%,多重集聚纺为3.4%,普通集聚纺为9.1%。经放大30倍后可看出,多重集聚纺纱线纤维排列有序,纤维伸出纱线主干少,多重集聚纺纱线毛羽少,纱线表面较光洁。

式中:H为纤维毛羽化百分比;nH为毛羽化纤维根数;nT为单股纱线纤维总根数。

3.2 织物表面风格对比分析

图4示出3种纱线织物染色后表面形貌照片。

图4 染色布效果照片Fig.4 Picture of color fabric. (a)Ring yarn; (b)Multiple condensed;(c)Compact yarn

从图4可以清楚地看出织物表面毛羽数为:多重集聚纺<普通集聚纺<传统环锭纺,多重集聚纺纱线表面结构致密,是用机械的办法对纱线表层纤维定向的集聚和逐步收拢,所以纱线表面纤维更耐磨,而普通集聚纺织物表面相对于传统环锭纺织物表面较清晰光洁且毛羽较少,是由于普通集聚纺纺纱线中的纤维受气流的收缩和集合作用,纱线内外层纤维均缩紧,整体成纱结构致密,在织造过程中普通集聚抗弯折性能不如多重集聚纺,所以多重集聚纺织物外观更光洁些,毛羽更少一些。因此,3种针织物面料表面对比结果为:多重集聚纺纱线制得的针织面料表面光洁、毛羽较少。

3.3 织物抗起毛起球性分析

表3示出不同种类纱线制成针织物的抗起毛起球性能对比。可看出:多重集聚纺针织物抗起毛起球性能相比同条件下的传统环锭纺提高1级,相比普通集聚纺针织物提高0.5级;多重集聚纺纱针织布的抗磨损强度要明显好于传统环锭纺和普通集聚。图5示出织物起毛起球的布面效果图。由图可看出,多重集聚纺针织面料具有较好的抗起毛起球性能。

表3 色织物抗起毛起球测试结果Tab.3 Color fabric against pilling test results

图5 起毛起球后布面外观照片Fig.5 Picture of color fabric after fuzzing and pilling.(a) Ring yarn cloth; (b)Multiple condensed yarn fabric; (c)Compact yarn fabric

从图5中磨后的3块织物可直观地看出,多重集聚纺针织面料的抗起毛起球性能优于其他2块针织物,由于多重集聚纺针织物表面较光洁,毛羽少,多重集聚纺纱线编织的针织物在与磨料摩擦时,纤维不易从纱线中抽拔出,纱线结构不易解体[15],起毛数相对较少,而起球是在起毛的基础上形成的,因而起球也就相对较少。

3.4 织物透气性及透湿汽性分析

多重集聚纺针织布相比较普通集聚纺针织布和传统环锭纺针织布透气性要好,究其原因是由于多重集聚纺的纱线内部纤维排列较为松散,类似于传统环锭纺纱线的内部结构,而传统环锭纺针织布的透气性要好于普通集聚纺针织物,说明在透气性方面纱线内部结构柔软占主要条件。色织物透气性能结果见表4。由表可知,2种类针织布的透气性相差不多,传统环锭纺针织布透气性稍微好点,加捻三角区是纤维内外转移的关键,纤维的内外转移是纱线结构紧密、牢固的基础。而普通集聚纺技术由于基本上消除了加捻三角区,因而纱线结构紧密会差点,然而普通集聚的气流集聚作用使得纤维集合更紧密,毛羽减少,织物更加紧凑,因而透气性能就会略低于传统环锭纺针织物。

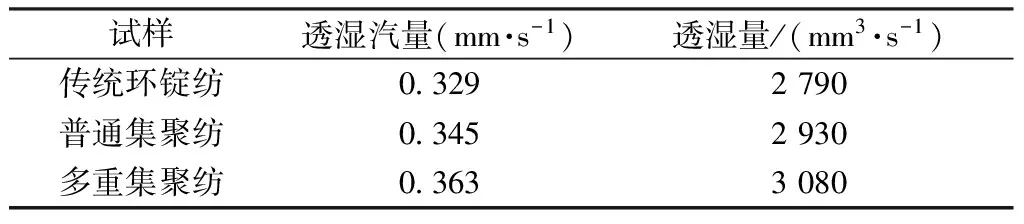

从表4可看出,多重集聚纺纱织物透气性为790.3 mm/s,相比较同线密度的传统环锭纺和普通集聚纺针织布透气性能为最佳。表5示出不同种类纱线制成针织物的透湿气性能指标。从表可看出,多重集聚纺纱针织物透湿量为3 080 mm3/s,高于传统环锭纺和普通集聚纺针织物,表明多重集聚纺针织布透湿气量为最好。

表4 色织物透气性能测试结果Tab.4 Test results of permeability of color fabrics

表5 色织物透湿性能测试结果Tab.5 Color fabric moisture permeability results

由表5可明显看出,多重集聚纺针织布的透湿性能优于普通集聚纺和传统环锭纺织物,透湿性主要由纱线纤维毛羽化指数决定[16],纤维间形成的毛细效应好,因而织物导湿性能好,从而织物透湿性能好。

3.5 织物悬垂性测试分析

表6示出不同种类针织面料的悬垂性测试结果。可看出,多重集聚纺纱针织布悬垂性优于普通集聚纺和环锭纺,多重集聚纺纱针织布柔软性最好。由表分析可知,传统环锭纺针织物的悬垂系数最小,悬垂性优于集聚纺和多重集聚纺针织物,纱线弯曲刚度与织物悬垂系数之间具有很好的相关性[17-18]。传统环锭纺纱线中的纤维与纱轴呈固定角度,纤维在纱中运动受限,但也可以部分移动,所以纱线弯曲刚度较低;而普通集聚纺纱线因其结构紧密, 纤维排列有序性好,纤维在纱线中的可运动性能较差,纱线在外力作用下较难弯曲,因而集聚纺针织物悬垂性较差。多重集聚纺介于普通集聚纺和传统环锭纺之间,有比较适中的悬垂性。

表6 色织物的悬垂性结果Tab.6 Test results of drape of colored fabric

3.6 织物压缩回弹性测试分析

表7示出不同种类纱线制成针织物的压缩弹性指标,压缩回弹率按下式计算:

式中:N为织物压缩回弹率;H0为加砝码之前织物的高度;H1为5 min之后拿开砝码的高度;H2为砝码压在织物上5 min的高度。

表7 色织物压缩弹性测试结果Tab.7 Test results of fabric compression resilience

压缩回弹性是指织物在厚度方向的压缩回弹性能,与手感风格中的蓬松丰满度、表面的滑糯性有关,加压前多重集聚纺最高,说明多重集聚纺针织布蓬松性能最好,织物压缩回弹率多重集聚纺针织布为最佳,这是因为多重集聚纺纱线有外紧内松的纱线结构。而负压普通集聚纺针织物压缩回弹性率最低,主要是由于负压普通集聚纺纱线结构外紧内紧,织物在厚度方向较硬,压缩回弹性差。

3.7 织物的染色性能的对比分析

传统环锭纺、普通集聚纺、多重集聚纺的K/S值分别为18.973、18.590、19.029。在同种染色工艺条件下,多重集聚纺针织布K/S值最高,说明多重集聚纺针织布染色性能高于传统环锭纺和普通集聚,这是由其外紧内松的结构造成的多重集聚纺纱线的吸水性和保水性能较好,对染料有比较好的吸附性能[18]。

4 结 论

纱线结构与针织物性能密切相关[19],由于多重集聚纺筒纱3 mm毛羽根数相比较传统环锭纺减少49.7%,相比较负压普通集聚纺纱线3 mm毛羽减少18.4%,多重集聚纺纱线表面毛羽较少,纱线外层紧密,内部结构疏松,多重集聚纺下的少毛羽纱线对针织物有比较好的优势,所以多重集聚纺针织物表面较清晰光洁且毛羽较少,多重集聚纺抗起毛起球性、透气性、透湿性、压缩回弹性、染色性能都比传统环锭纺和普通集聚要好,多重集聚纺纱的悬垂性介于传统环锭纺和普通集聚纺之间,多重集聚纺纱线能更好地应用于高档针织产品。

FZXB

[1] 郁崇文. 纺纱学[M]. 北京: 中国纺织出版社, 2009: 198-214.

YU Chongwen. Spinning[M]. Beijing: China Textile &Apparel Press, 2009: 198-214.

[2] 任亮. 减少环锭纺纱毛羽的新思路-错位纺纱[J]. 上海纺织科技, 2009, 37(3): 16-17.

REN Liang. A new idea to reduce ring spinning yarn hairiness-mismatch spinning[J]. Shanghai Textile Science&Technology, 2009, 37(3): 16-17.

[3] 于伟东,纺织材料学[M]. 北京:中国纺织出版社,2006:218-220.

YU Weidong. Textile Materials[M].Beijing: China Textile & Apparel Press, 2006:218-220.

[4] 朱飞飞, 钟智丽, 王帅, 等. 使用气圈环改善错位纺纱质量[J]. 棉纺织技术, 2010, 39(7): 413-415.

ZHU Feifei, ZHONG Zhili, WANG Shuai, et al. Application of balloon control ring to improve transposal spinning quality[J]. Cotton Textile Technology, 2010, 39(7): 413-415.

[5] 陈忠,郭建红,詹玉文. 不同纺纱方法的成纱结构和特性[J]. 纺织导报,2003 (6):95-99.

CHEN Zhong, GUO Jianhong, ZHAN Yuwen. The yarn structure and characteristics of different spinning methods[J].China Textile Leader,2003 (6):95-99.

[6] 凌群民,宋丽娜. 纱线结构对纯棉针织物性能的影响[J]. 针织工业,2010(3):22-24.

LING Qunmin,SONG Li'na. Influence of the yarn structure on cotton knitted fabric properties[J].Knitting Industries,2010(3):22-24.

[7] 刘可帅,李婉,余豪, 等. 纺纱三角区形态变化对环锭纱线质量的影响[J]. 纺织学报,2014,35(12):36-40.

LIU Keshuai,LI Wan,YU Hao,et al. A study on influence of the spinning triangle shape change on ring spun yarn properties[J]. Journal of Textile Research,2014,35(12):36-40.

[8] 陈忠,郭建红,詹玉文.不同纺纱方法的成纱结构和特性[J].纺织导报,2003(6):95-99.

CHEN Zhong, GUO Jianhong, ZHAN Yuwen. The yarn structure and characteristics of different spinning methods[J]. China Textile Leader,2003(6):95-99.

[9] 余序芬,纺织材料实验技术[M].中国纺织出版社,2004:286-302.

YU Xufen. Experimental Technology of Textile Materials[M].Beijing: China Textile & Apparel Press, 2004:286-302.

[10] EKEN F. GKTEPE F.Comparison of the properties of knitted fabrics produced by conventional and compact ring-spun yarns[J].Fibres and Textiles in Eastern Europe, 2005(49):47-50.

[11] BEHCET Becerir,SUNAY Omeroglu.Comparison of color values of plain cotton fabrics knitted from ring-and compact-spun yarns[J].AATCC Review, 2007, 7(7):41-46.

[12] 张翠玲,赵国樑,王甜甜,等. 热定型温度对涤纶针织物性能的影响[J]. 纺织学报,2008,29(9):78-81.

ZHANG Cuiling, ZHAO Guoliang, WANG Tiantian, et al. Effects of thermosetting temperature on the properties of polyester knitted fabrics [J]. Journal of Textile Research, 2008, 29(9): 78-81.

[13] DONG Xia, JIANG Gaoming, MA Pibo.Warp-knitted fabric defect segmentation based on the non-subsampled wavelet-packet-based Contourlet transform[J].Textile Research Journal, 2016,86(19):2043-2055.

[14] LIU Yanping, HU Hong. Compressive mechanics of warp-knitted spacer fabrics[J]. Textile Research Journal, 2016, 86(1):3-12.

[15] SHANID M A; HOSSAINA M D; NAKID-Ul-HASANB M;et al.Comparative study of ring and compact yarn-based knitted fabric[J].Procedia Engineering,2014,90:154-159.

[16] 凌群民,谭磊. 后整理工艺对纯苎麻针织物性能的影响[J]. 纺织学报,2010,31(7):91-96.

LING Qunmin,TAN Lei.Influence of finishing process on properties of knitted ramie fabric[J].Journal of Textile Research,2010,31(7):91-96.

[17] 将艳风.织物悬垂性能比较[J].丝绸,2001(7):28-29,44.

JIANG Yanfeng. Comparison of fabric suspension performance [J]. Journal of Silk, 2001 (7): 28-29, 44.

[18] 王超,李俊杏,马晓红,等. 两种纤维素酶抛光整理对棉针织物性能的影响[J]. 针织工业,2011(6):39-42.

WANG Chao,LI Junxing, MA Xiaohong, et al. Effects of two cellulose enzyme polishing and finishing on cotton knitting properties[J]. Knitting Industries,2011(6):39-42.

[19] 凌群民,宋丽娜. 纱线结构对纯棉针织物性能的影响[J]. 针织工业,2010(3):22-24,73.

LING Qunmin,SONG Li′na. Influence of the yarn structure on cotton knitted fabric properties[J]. Knitting Industries,2010(3):22-24,73.