MVR盐硝联产技术在MDI废盐水资源化处理中的应用探讨

李国骁,曾永寿,段成义

(重庆市映天辉氯碱化工有限公司,重庆 长寿 401221)

重庆市映天辉氯碱化工有限公司主要从事氯碱生产,是重庆天原实业集团有限责任公司、重庆江北化肥有限公司、重庆昊然控股集团有限公司共同持股的混合所有制企业,主要装置为18万t/a烧碱、3万t/a三氯乙烯装置。

近年来,映天辉公司引进、消化以及自主研发的多项新工艺、新技术都得到了成功应用,特别是在2014年与园区MDI项目成功合作,为MDI项目长期、稳定地提供精制氯气、32%及50%液碱,并回收处理MDI装置返回的废盐水,为公司发展奠定了坚实的基础。

1 MVR扩建背景及意义

2015年MDI项目建成投产,该项目产生废盐水88 t/h全部返回公司进行处理。处置后用工业盐进行重饱和作为氯碱生产原料使用。结合之前全卤制碱工艺对比每使用1 t工业盐与1 t卤盐对比投入成本约增加120元。结合2017年MDI配套电解盐酸装置建成后返回废盐水浓度由当前的19%~20%降低至15%,处置量由原来的88 t/h降低至66 t/h,化盐量将由当前8.3 t/h上升至9.7 t/h,使得该公司处置成本进一步加大,为此有必要尽快对当前的MVR装置进行扩建改造。建成后(1)氯碱装置将再次实现全卤制碱。按年生产8 000 h计,在MDI释放产能后,将减少工业盐采购7.76万t,节约化盐成本九百余万元;(2)能够提升对MDI废盐水的处置能力,提升当前运行装置的抗风险能力。

2 扩能改建的主要目的

(1)扩建后实现全卤制碱,并能在当前做到盐水处理系统运行成本最优。

(2)实现全卤制碱同时能够解决系统硫酸根富集问题,不在二次投资扩建膜法脱硝。

(3)解决盐水系统TOC、氯酸钠、碘离子等富集问题。

(4)同时利用原MDI配套项目剩余的一套蒸发水量80 t/hMVR装置。

(5)能够为后续的晶须硫酸钙项目提供合格的硫酸钠。

3 扩建装置处理能力核算依据

3.1 装置需水处理淡盐水量情况

(1)2017年4月Basf提升产能后,返回废盐水量由 88 t/h(76.5 m3/h)降至 66 t/h(60 m3/h);浓度由200~220 g/L降至165 g/L。

(2)期间电解返回淡盐水量160~175 m3/h;浓度200~220 g/L。

(3)待建项目晶须硫酸钙返回盐水流量5~7 m3/h,浓度150~165 g/L。

(4)螯合树脂塔再生回收水量平均约5 m3/h,浓度150~165 g/L。

(5)其他投资项目后续4万~5万t/a副产盐需要洗盐和蒸发处置。

3.2 当前MVR运行能力

当前MVR装置的处理能力:设计蒸发水量60t/h,实际运行只有55 t/h。

3.3 MDI提能后装置处理水量

2017年4月MDI装置产能释放后,返回废盐水浓度只有约13%~15%,带有的水含量更高,平衡系统水量需求更大,至少需要蒸发水量为80 t/h。

3.4 提升用卤后硫酸钠变化

(1)淡盐水全部浓缩后约为153 m3/h浓度≥310 g/L的浓盐水,需要增加卤水量60~100 m3/h。若无返回废盐水出现停车,氯碱满负荷运行需要使用卤水90~130 m3/h。

(2)系统新增硫酸钠量:卤水带入系统硫酸根离子总量为533~888 kg/h,亚硫酸钠带入系统硫酸钠约为77 kg/h,合计610~965 kg/h。若无废盐水返回后,系统增加用卤90~130 m3/h,带入硫酸钠最大约1 154 kg/h,总量将达到1 230 kg/h。

3.5 膜法脱硝运行现状

(1)当前膜法脱硝设计能力660 kg/h,装机容量539.5 kW,实际运行300~350 kg/h。系统总在线负荷680 kW·h,设计脱硝消耗0.65 kW·h/kg硫酸钠,实际运行约2 kW·h/kg硫酸钠。

(2)受TOC的影响当前每年更换1次纳滤膜,费用约100万元/套。

(3)若提升系统用卤量,需要在此投资扩建1套脱销能力至少为660 kg/h的脱硝装置,预期投入费用约七百万元,并持续增加脱硫酸钠的运行费用。

4 当前备选的MVR工艺路线

4.1 备选工艺路线及综合运行成本

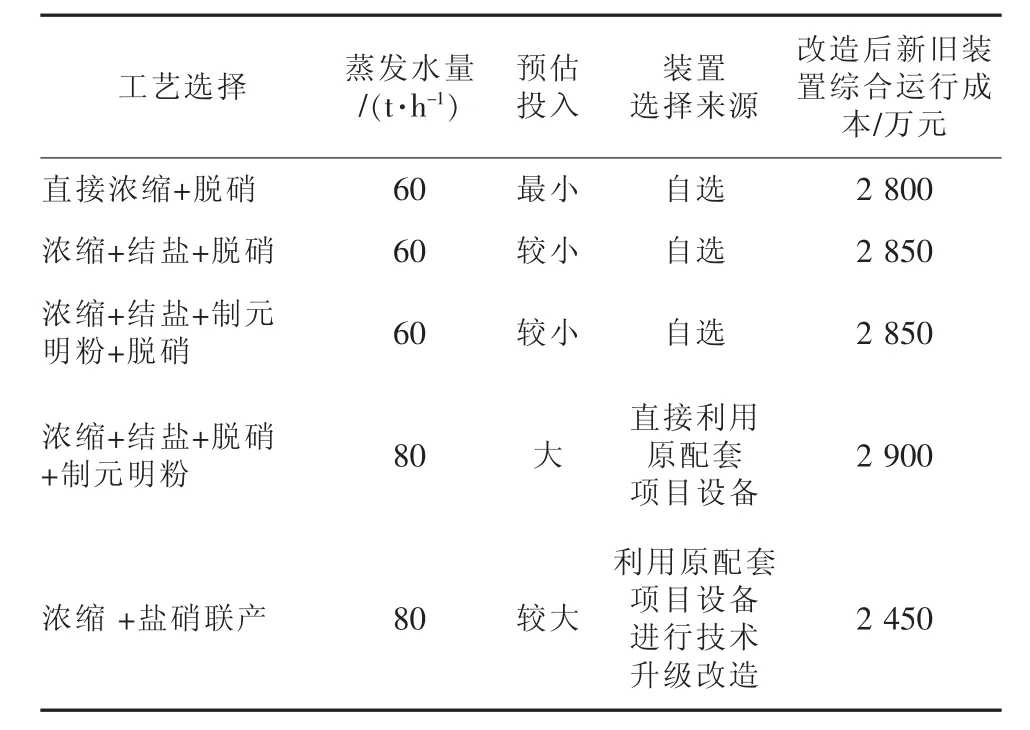

为实现上述目标,该公司提出了5个待选方案进行比选,见表1。

表1 待选方案

4.2 工艺路线复合型遴选建议

(1)方案1参照当前工艺,投资最小;方案2拟考虑浓缩排TOC;方案3参照MDI原配套MVR项目工艺,拟考虑浓缩排TOC,并为新项目提供元明粉。该公司氯碱系统蒸发总水量88~95 t/h,选择方案1、方案2或方案3,蒸发能力均为60 t/h,均会导致单套系统不满足生产需要,2套系统长期处于低负荷运行,同时会新增脱硝费用,总体经济效果不佳,建议不选用。

(2)方案4采用MDI原配套MVR项目工艺,拟考虑浓缩排TOC,并为新项目提供元明粉。该方案基本满足当前装置需求能力,在操作弹性范围50%~110%,基本满足1套(80 t/h)MVR装置生产,且可以停运当前MVR装置,且满足后期项目需要较高纯度芒硝的需求。但方案4与之前的其他方案类似需要同步新建脱硝装置,产生较高的脱硝运行费用,且纳滤膜运行能力不稳定,建议不选用。

(3)方案5参照某类似MVR项目成功工艺,拟考虑浓缩排TOC,并淘汰当前膜法脱硝装置,改用热法脱硝工艺。该方案运行至满负荷基本满足1套(80 t/h)MVR装置生产,可以停运当前MVR装置,且满足后期项目需要较高纯度芒硝的需求。通过1套(80 t/h)MVR装置盐硝联产,同时停运现有MVR装置(60 t/h)和膜法脱硝装置,可使建设费用及运行成本降至最低。

综上,重点考虑选用方案5。

4.3 选用方案5的优势

(1)利用天原剩余1套MVR的闲置资产,整合现有MVR装置,避免了2套装置低负荷运行成本。为后续区域盐酸一体化营销战略作铺垫。

(2)利用盐硝联产工艺替代了当前受TOC影响较大的膜法脱硝装置,促进了脱硝装置的稳定运行。

(3)利用盐硝联产工艺,可以利用排浓缩液的方式,及时将影响离子膜运行的碘富集,有利于稳定离子膜的运行效率。

(4)利用盐硝联产工艺,在排碘过程中,能够将系统浓缩的氯酸钠每小时约200~300 kg排出系统。通过该方式直接消除了当前氯酸盐装置的运行成本(年运行费用约800万元左右,酸碱蒸气消耗费用)。

(5)能够适当排出当前系统富集的TOC等物质,降低脱TOC装置的运行成本。

(6)产能扩大后,装置的保险系数增加,稳定性增强。当1套装置故障时,另外一套装置还有60 t/h的蒸发处置能力。

(7)利用盐硝联产,能够为当前正在建设中的晶须硫酸钙提供98%的芒硝。

(8)能够实现装置富裕蒸汽的利用价值,利用富裕蒸汽成本冲减了膜法脱硝的运行成本和换膜投入成本。

5 经济和社会效益

(1)项目建设符合国家产业政策

本项目属于《产业结构调整指导目录(2011年版)(2013年修正)》中鼓励类第三十八条“环境保护与资源节约综合利用”第23款规定的“节能、节水、节材环保及资源综合利用等技术开发、应用及设备制造”,项目建设符合国家产业政策。

(2)适应区域产业发展的需要

拟建项目所在的重庆长寿化工园区由天然气化工区、石油化工区、精细化工区及化工材料区组成;是集天然气化工、石油化工、生物化工及新材料四大产业于一体的综合性化工园区,是国家循环经济试点园区。本项目的建设可提高对于园区重点项目MDI一体化项目废盐水的处置能力,适应区域产业发展的需要。

(3)提高抗风险能力

新建MVR装置产能、盐硝联产工艺,有利于提升装置的整体稳定性,有助于保障MVR的稳定性和提升对MDI淡盐水的处置能力、操作弹性及抗风险能力。

(4)适应建设单位产业链发展的需要

本项目建成投产后,实现全卤同时能够解决系统硫酸根富集问题,不再二次投资扩建膜法脱硝;可解决盐水系统TOC、氯酸钠、碘等富集问题。配合公司晶须硫酸钙项目,能够提供合格的硫酸钠,有利于增强建设单位竞争力。

(5)预期经济效益

本项目建成后利用整合现有MVR装置,避免了2套装置低负荷运行,能够实现装置富裕蒸汽的利用价值,有利于公司降低运营成本,有利于将其技术优势转化为经济优势,促进公司发展,提升企业经济规模和经济效益。

6 综述

(1)综合以上各种工艺情况分析,结合当前膜法脱硝的改造、硫酸钙项目需求,并重点考虑配套项目设备的有效利用,选择盐硝联产工艺,并对MDI配套项目设备进行综合改造,工艺重新设计以适应MVR建成后的全卤制碱需求。该项目建成后将有助于满足公司当前发展的整体需求,同时解决TOC对脱硝系统SRO膜的影响。新建MVR装置产能、盐硝联产工艺,有利于提升装置的整体稳定性。

(2)鉴于当前MVR、膜法脱硝、TOC等的综合情况,氯碱装置在此技术上进行新建盐硝联产的MVR工艺已不再是简单进行全卤制碱优化,此次改造更大的价值在于解决盐水系统杂质富集(TOC、碘、氯酸钠)、高消耗、脱硝不稳定及MDI项目废盐水长周期稳定使用,改善电解槽运行环境,是针对当前盐水处理工艺的综合性的技术升级和优化。该技术是推动MDI废盐水综合高效实用的重要技术手段之一。