VCM合成中副产盐酸深度脱析研究

靳宝宝,马润霞,徐振华,乔礼友,高燕军

(陕西北元化工集团化工分公司,陕西 榆林 719319)

陕西北元化工集团有限公司是一家建有110万t/a聚氯乙烯装置的大型煤化工企业,目前公司系统控制氯化氢流量在58 000 Nm3/h,乙炔流量52 000 Nm3/h,可日产31%含汞废酸约200 t,此含汞废酸通过盐酸脱析系统进行处理,解析出氯化氢气体,再次回收利用。本文主要研究含汞废酸深度解析。

1 稀盐酸深度解析原理

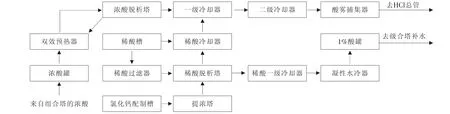

稀盐酸通过预热器预热,进入解析塔内,与一定浓度的氯化钙溶液混合后破坏稀盐酸的恒沸点,经过再沸器加热的高温氯化氢与水蒸气及氯化钙进行连续接触逆流传质、传热在一定温度与压力下打破稀盐酸恒沸点,盐酸、氯化钙靠重力沿填料表面下降,与上升的气体接触,从而使上升气体中氯化氢含量不断增加,在塔顶得到含饱和水的氯化氢气体,在塔底得到小于1%的稀酸,解析的氯化氢气体经冷冻脱水,而稀氯化钙溶液经再蒸发提浓回用,盐酸脱析工艺流程框图见图1。

2 稀盐酸深度解析的影响因素

2.1 氯化钙浓度

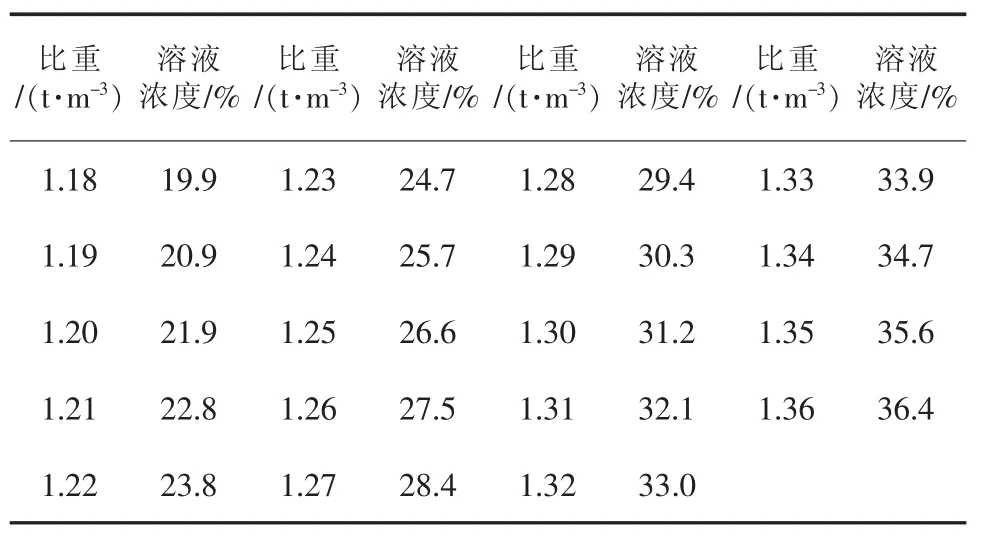

VCM合成组合塔产生的含汞废酸,在浓酸脱析塔中经过脱析后,脱出的氯化氢气体由塔顶经过一级冷却、二级冷却、除雾后进入VCM合成转化系统回收利用。在浓酸塔底部得到的20%左右的恒沸酸。要想将20%稀盐酸中的氯化氢继续解析,必须打破20%稀盐酸的恒沸点。通过实验,发现使用比重在1.30~1.40 t/m3的氯化钙溶液可以更好的打破20%稀盐酸的恒沸点。不同比重下氯化钙浓度对比见表1。

2.2 温度

氯化钙溶液比重越大,浓度越高。但是由于氯化钙容易结晶,因此在生产中温度控制非常重要。首先要对常温常压下配置的氯化钙溶液在提浓塔中进行提浓,提浓塔温度控制在130~135℃,才可将比重提到1.30~1.40 t/m3。温度低于130℃,氯化钙容易结晶,导致设备、管道堵塞。因此配置好的低浓度氯化钙通过泵打入提浓塔过程中,还需要对氯化钙进行预热,预热器出口温度应该控制在70~80℃。

图1 盐酸脱析工艺流程示意图

表1 不同比重下氯化钙浓度对比

2.3 稀盐酸浓度

在稀盐酸深度解析出氯化氢过程中,主要原材料就是稀盐酸和氯化钙,因此稀盐酸的浓度对系统运行影响也非常大。稀盐酸浓度过高,解析出的废酸浓度偏高。解析后的废盐酸进入VCM组合塔再次利用,如果浓度偏高,则不利于组合塔指标控制,根据经验,以浓酸塔脱析后得到20%~22%的稀盐酸较为合适[1]。

3 盐酸脱析效益分析

(1)盐酸经过浓酸脱析、稀酸解析后,可以解决浓盐酸脱析运行过程中产生的含汞废酸无法消耗等问题。同时,解析后产生的氯化氢气体可以继续回用,再次进行转化,提高氯化氢转化率;解析后的2%废酸可以用于组合塔吸收,从而降低工业水消耗。

(2)脱析、解析后产生的氯化氢气体纯度较高,可以再次进入转化系统与乙炔反应,提高转化系统转化率。

4 稀盐酸深度解析存在不足及改进措施

稀盐酸深度解析虽然可以产生很大的经济效益,但是由于稀盐酸脱析自身以及设备等原因,仍存在很大的不足,如在系统运行期间,经常由于设备或者管线泄漏,亦或者氯化钙结晶堵塞管道等导致系统需要停车检修,甚至氯化钙外排,在检修完毕后,需要对氯化钙重新进行配置提浓,影响了系统运行稳定性并造成资源浪费。

(1)盐酸脱析应尽可能采用耐腐蚀、耐高温的石墨设备。石墨设备由于其自身材质原因,脆性较大,在系统运行过程中,如果操作不当,容易导致设备泄漏。因此要严格控制工艺指标,尤其是在系统检修完后初开车时,对蒸汽管线必须进行暖管,确保蒸汽管线内蒸汽冷凝水排尽,同时确保系统蒸汽压力、温度稳定,避免因蒸汽压力波动产生气锤,导致石墨块泄漏,影响系统稳定运行。

(2)对于盐酸脱析系统,还应从管线材质上入手,尤其是酸管线,应尽可能采用衬四氟管线,同时在管线法兰连接处采用聚四氟乙烯成品垫片,确保酸管线连接处零泄漏。

(3)由于盐酸脱析采用的是石墨设备,在设备与管线连接处,使用最多的就是衬塑膨胀节。该公司盐酸脱析系统自开车以来,泄漏最多的有膨胀节、法兰、膨胀节内衬塑等导致膨胀节腐蚀。应尽可能采购质量过硬的衬塑不易损坏的膨胀节,从而避免氯化氢泄漏导致停车事故的发生。

(4)在VCM合成稀酸深度解析系统中,用氯化钙打破稀盐酸恒沸点,而氯化钙属于难溶物质,其溶液浓度随温度升高而升高,为了确保稀酸深度解析的正常连续稳定运行,必须确保氯化钙比重在1.30~1.40 t/m3,这就要求在操作过程中,系统温度必须达标,且波动幅度不能太大,防止系统中氯化钙溶液因温度降低而结晶堵塞管线。

5 总结

盐酸脱析系统运行已趋于成熟,电石法聚氯乙烯生产企业均设有配套盐酸脱析系统,运行稳定,但稀酸深度解析还需要进一步研究推广及应用。

[1]卢建国,朱 琳.盐酸脱析运行总结.中国氯碱,2015.8(8):24-26.