优化工艺 提高SG8型树脂产能

刘富贵,王明杰,刘 堂

(天辰化工有限责任公司,新疆石河子 832000)

近年来,随着PVC生产工艺不断优化和自动化程度的不断提高,PVC树脂的品质和产能得到进一步提升,新产品、新技术的开发不断问世,产品的分类更加精细化。呈现出精细化、差异化、多用途、宽领域等特点,PVC树脂差异化生产、按订单生产已是大势所趋。

新疆天业(集团)有限公司下属天辰化工有限责任公司,年生产PVC树脂40万t。起初只生产通用型SG5型料,产品单一,竞争优势不够明显。天辰化工有限责任公司积极响应集团公司提出的“增品种、提品质、创品牌”精神,经过对105 m3聚合釜进行工艺优化和技术改造,以通用型SG5型料生产为载体,生产种类扩大至SG3、SG5、SG6、SG7和SG8等多元产品,应用领域进一步拓展,实现了PVC树脂生产差异化、多元化、高端化。自SG8型料生产以来,通过变更投料方式、调整生产工艺、缩短聚合辅助时间等,生产能力得到进一步提升,经济效益进一步显现。

1 SG8型PVC树脂生产工艺

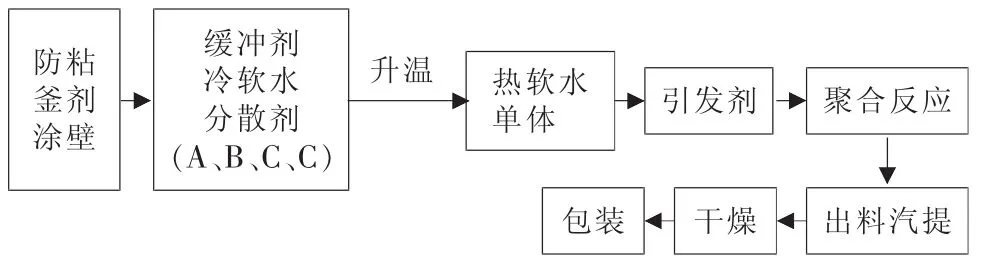

SG8型PVC树脂具有熔融及凝胶化温度低,塑化时间短,流动性好等特点,其制品透明度高,广泛应用于唱片、型材、家电壳体、透明片、管件、食品包装等多个领域。也是塑料合金的掺混树脂,是PVC树脂精细化、差异化发展的方向之一。天辰化工有限责任公司105 m3聚合釜SG8型料生产采用全自动化密闭同步加料技术,自动化程度高,系统安全可靠性强。聚合反应压力为1.0 MPa左右,温度为67.5℃左右,反应平稳,树脂十项检测指标稳定,品质优良,生产连续性强,常年生产不受季节性等因素影响。传统105 m3聚合釜SG8型树脂生产流程见图1。

图1 传统105 m3聚合釜SG8型PVC树脂生产流程

2 优化工艺,提高聚合单釜产能

2.1 变更投料方式

传统的聚合密闭投料方式经过对聚合反应体系和产品产量、品质性能的研究发现,该体系生产的PVC树脂在后加工中性能有所欠缺。为满足后加工特点要求,提高SG8料的产品品质,充分发挥各种辅料助剂的独特性能。天辰化工有限责任公司对105 m3聚合釜生产SG8料工艺进行了长期的探索和研究,将传统的等温水投料顺序进行变更,调整加料顺序,见图2。同时增加了2种分散剂,使得分散体系更加优化,分散剂的分散和保胶能力得到了充分发挥,树脂的后加工性能得到了大幅度提升,SG8型薄皮树脂取得新产品开发技术专利。

图2 变更后的105 m3聚合釜SG8型PVC树脂生产流程

2.2 缩短聚合投料辅助时间

传统的等温水入料方式,软水、单体、分散剂等辅料加入聚合釜后,为使其相互间混合、分散均匀,需一定时间的体系混合延时,同时伴随较长时间的聚合釜夹套升温,接近聚合釜反应温度时加入引发剂开始聚合反应,此过程投料辅助时间较长。该公司通过调整投料方式,省去了混合延时环节,同时在分散剂单元即启动聚合釜夹套升温,整个投料过程不超过50 min,投料过程更加优化,有利于聚合分散体系均匀分散,缩短了聚合投料辅助时间。

2.3 提高涂壁质量,延长清釜周期

该公司通过对105 m3聚合釜涂壁系统跟踪观察,不断调整聚合釜蒸汽雾化和釜金属表面涂壁液钝化效果,适当调整聚合釜及其釜顶冷凝器涂壁液的加入量和蒸汽扰动时间,同时先后对比选择使用了多种新型涂壁液,使得聚合釜壁的粘釜清理周期由原来的七八个月延长至现在的一年半时间,效果十分明显。同时,针对聚合釜冷凝器列管堵塞情况,制作了1∶1比例的冷凝器模拟喷洒装置,先后选用多种新喷头,通过调整冷凝器涂壁程序,采用多孔喷头和变化注水流量,清理周期由原来的半年延长至现在的一年多,冷凝器的堵塞情况发生了很大改观。通过以上调整,减轻了粘釜和冷凝器堵塞现象,提高了聚合釜及其冷凝器的设备使用率和生产周期,延长了聚合釜的有效传热能力,确保了树脂产品质量和后加工性能稳定。

2.4 缩短聚合出料时间

根据工艺设计,当聚合釜反应后期到达一定的转化率和压力降时,全程采用出料泵出料工艺。该工艺和传统聚合釜反应结束自压卸料加出料泵出料工艺相比,出料时间明显缩短。同时,通过技术创新,对出料泵的叶轮进行改造,在不改变电机功率的基础上,出料时间进一步缩短,使得出料泵的出料能力进一步提升,又缩短了聚合釜出料时间和体系辅助时间,实现了双赢。

2.5 采用中途注低温水工艺

在聚合反应过程中,由于单体变成聚合物,相对密度发生了变化,物料的体积收缩。通常采用中途注水工艺,即可防止体系黏度剧增、传热困难,又可使物料体积恒定,最大程度地利用聚合釜的传热面积。该公司通过不断尝试,在中途注水工艺中增加换热装置,逐渐将中途注水温度不断下调,同步跟踪调整分散剂体系配比和引发剂加入量,进一步提高了聚合釜的传热能力,达到了提高聚合反应速率和缩短反应时间的目的,减少了釜反应后期翘尾现象。同时,将105 m3聚合釜SG8型PVC料的水油比由1.06∶1调整到1∶1,进一步提高了聚合釜的利用率,提高了PVC产品的质量和产量。最终成功实现了中途注低温水(4℃)新工艺,并取得该领域的新技术专利。

3 结语

天辰化工有限责任公司通过不断技术创新和科技攻关,结合生产实际,对105 m3聚合釜SG8型料生产工艺的投料方式、辅助时间、注水工艺等每一个环节进行持续探索和改进,不断优化了SG8型料生产工艺,提高了聚合生产能力和PVC产品质量,从而使105 m3聚合釜SG8型料生产装置安全可靠运行实现了新的突破,产品品质和技术水平迈上了一个新的台阶。