氯碱生产中渣浆液乙炔回收装置工艺设计与设备选型

何贇彪,王振方,张军胜,张 峰

(新疆中泰化学阜康能源有限公司,新疆 乌鲁木齐 830009)

1 渣浆液乙炔回收装置综述

1.1 工作原理

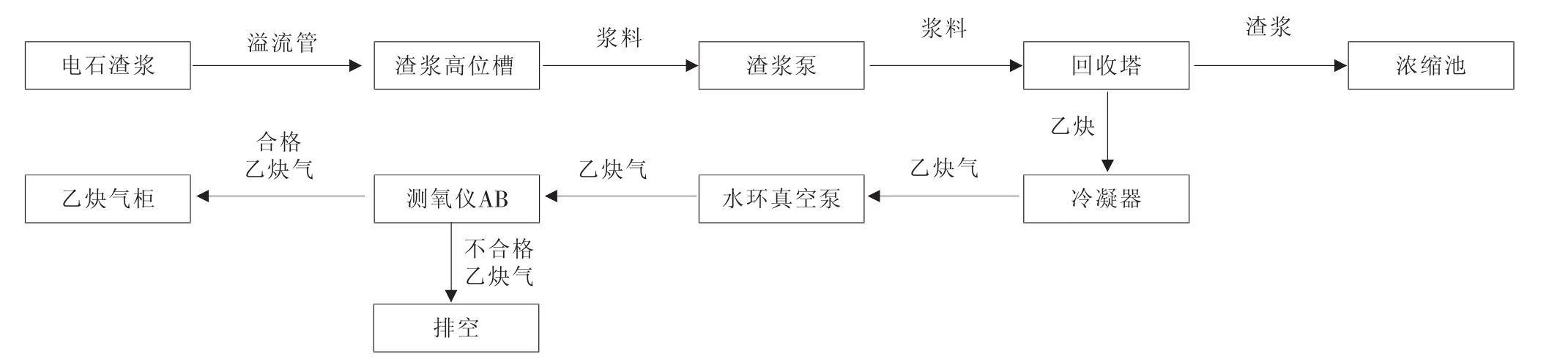

稀渣浆来自乙炔发生器,由渣浆输送泵送至乙炔回收塔的顶部,乙炔回收塔通过水环真空泵使其操作压力控制在-80.0~-10.0 kPa,溶解在稀渣浆的乙炔气通过闪蒸从稀渣浆中挥发出来,同时部分水蒸气在真空条件下也挥发出来,含饱和水蒸气的乙炔气经由乙炔回收塔顶部排出,温度约为60℃。经乙炔空气冷却器冷却到40℃左右,再由水环真空泵加压送至乙炔气柜。闪蒸出乙炔气的稀渣浆由乙炔回收塔底部排出,自流至浓缩池。

由于该系统为负压系统,乙炔气为易燃易爆的气体,因此需要严格控制回收乙炔气中氧含量(O2<1%),避免乙炔中氧气含量超过爆炸极限引起爆炸。在水环真空泵后设有2个在线含氧分析仪,当含氧分析仪A或B任一报警时,程序自动关闭送至气柜的乙炔管线开关阀,自动打开真空泵出口放空阀,并自动打开氮气阀充入氮气,当报警时间超过2 min后自动联锁停水环真空泵。当乙炔回收塔顶压力超过0.25 MPa时联锁打开放空阀,乙炔回收装置工作原理见图1。

1.2 渣浆乙炔含量

(1)乙炔发生渣浆中乙炔气含量一般在300~400 mg/kg,此含量比同温度下乙炔在水中的溶解度170 mg/kg高出1倍以上。主要是由于电石浆液氢氧化钙包裹着“碳化钙”造成的;也可能由于在乙炔发生器中乙炔过饱和,溶解乙炔未完全从溶液中脱离出造成的。

图1 乙炔回收装置工作原理示意图

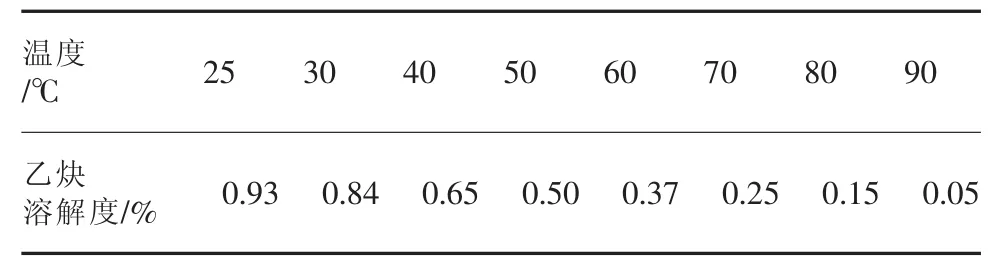

生产实践表明,电石渣浆中的乙炔含量高低与发生器温度有很大的关系,粒度相同的电石,反应温度越高,水解速度越快,电石渣浆液中碳化钙核越小,同时溶解在液相的饱和乙炔气也相应减少,将发生器温度控制在(85±5)℃,可明显减少乙炔气在浆液的溶解度,进而降低乙炔在发生过程中的损耗,不同温度下乙炔溶解度表见表1。

表1 不同温度下乙炔溶解度表

(2)生产实践表明,含固量在15%左右的电石渣浆中,约75%到80%的乙炔气和Ca(OH)2固体结合在一起,而清液中溶解的乙炔气约为20%;为了进一步证实,将取样的电石渣经过高温烘干后再在密闭容器中溶解于水中搅拌,经测量电石干渣中还含有一定量的乙炔气,因此认为在生产过程中乙炔气的损失主要有:a.由于电石在液相反应时搅拌时间不够,造成部分电石小颗粒随着溢流液流出,在发生器排渣池中有气泡产生,如果通风不好还有爆鸣的情况,这充分说明存在没有完全反应的电石小颗粒;b.电石在发生器中反应时产生的乙炔气过饱和地溶解在电石浆液中,随着溢流液排出造成损失。

1.3 工艺设计存在的问题

(1)渣浆乙炔回收塔顶回收管线出塔后直接到水环真空泵进口,导致回收的乙炔气中夹杂的水蒸气进到水环真空泵冷凝,使泵过载跳停,影响正常生产;

(2)回收乙炔气中带有少量电石渣浆杂质,进到水环真空泵使其叶轮结垢降低工作效率;

(3)塔顶排空自控阀直接安装在塔顶管线上,排空时容易使乙炔气着火。

1.4 设备存在的问题

(1)回收塔内部折流板面积小,造成渣浆中的乙炔气回收不彻底;

(2)回收管线没有深入到塔中下部,造成回收塔内塔顶和塔底真空度不同,影响回收效率。

1.5 电石渣浆液乙炔回收的意义

企业现PVC生产能力为80万t/a,每年产生的电石渣约160万t,现电石渣浆乙炔回收装置每小时回收乙炔气约600 m3。(1)在成本方面,每年可回收乙炔气约504万m3,能大幅降低生产成本;(2)在环保方面,每小时600 m3的乙炔气排放到大气中,严重影响空气质量;(3)在安全方面,发生器溢流液中含有的大量乙炔气,不回收会造成后续生产中乙炔气集聚而发生爆炸着火,影响生产安全。

阜康能源80万t/a PVC的生产能力,配套上了80万t/a电石渣浆乙炔气回收装置,经过1年的运行,回收效果较好,为公司节能减排奠定了基础,但也存在一些工艺设计及设备问题。

2 试验过程及结果分析

经过近1年的运行,发现经过乙炔回收的电石浆液中还含有一定量的乙炔气,为此做了以下实验。

2.1 不同截面积容器对乙炔气挥发的影响

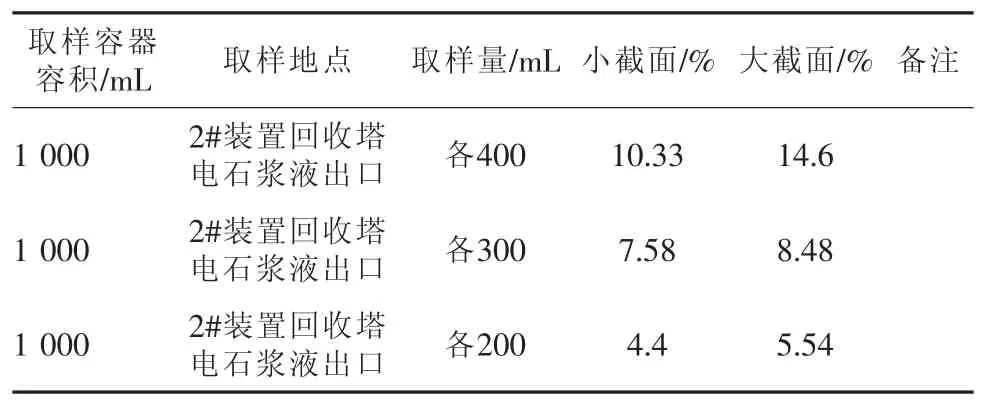

取相同体积2份经过乙炔气回收塔回收完毕的电石浆液,放在相同容积不同横截面的2个密闭容器中,经过10 min的摇晃,做乙炔气含量,实验数据见表2。

表2 不同截面积容器对乙炔挥发的影响

从表2得出如下结论。

(1)相同体积的电石浆液在不同截面的密闭容器中,大截面的容器中电石浆液挥发出乙炔气的量高出小截面容器平均值2%左右;

(2)现有电石浆液回收装置不能完全回收电石浆液中的乙炔气,使一小部分乙炔气随着电石浆液进入浓缩池,乙炔气在浓缩池中心筒处会发生积聚造成着火事故,影响安全生产。

2.2 加水对乙炔气挥发的影响

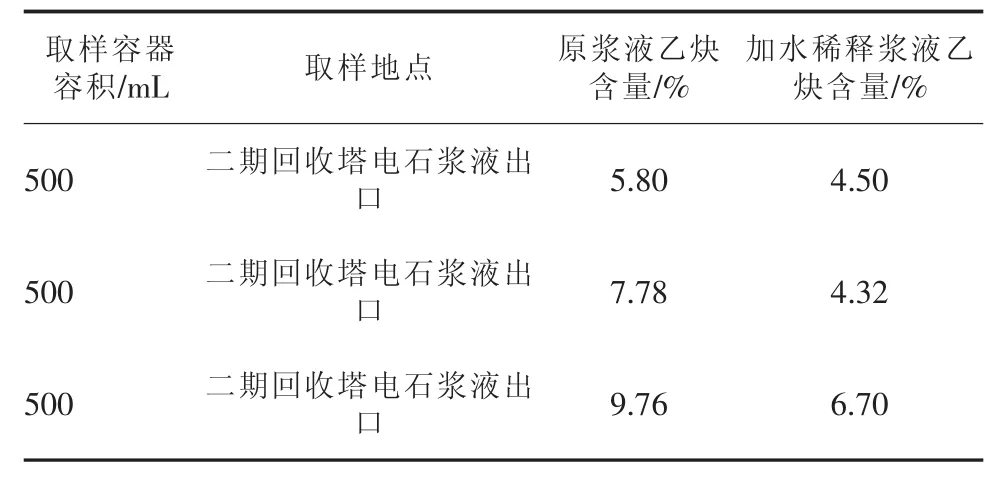

取相同体积2份经过乙炔气回收塔回收完毕的电石浆液,放在相同容积的2个容器中,在其中的一个容器加入50℃左右的水,目的是破坏电石浆液中氢氧化钙包裹的“碳化钙核”的结构,使碳化钙充分的水解,实验数据见表3。

表3 加水对乙炔气挥发的影响

结果显示,加水并不能破坏氢氧化钙包裹的“碳化钙核”的结构,反而加入的水又吸收了一部分已挥发出的乙炔气。经过上述2个实验,初步判断电石浆液乙炔气回收效果跟回收塔的真空度和回收面积有关.在相同温度的情况下,真空度越高,饱和水蒸气的量越多,从而析出的乙炔气越多。现有回收塔是从塔顶部抽真空,会导致塔中部和底部的真空度低于顶部,从而降低了饱和水蒸气的量,影响回收效果,见图2。鉴于以上2种情况,对回收塔进行了技术改造。

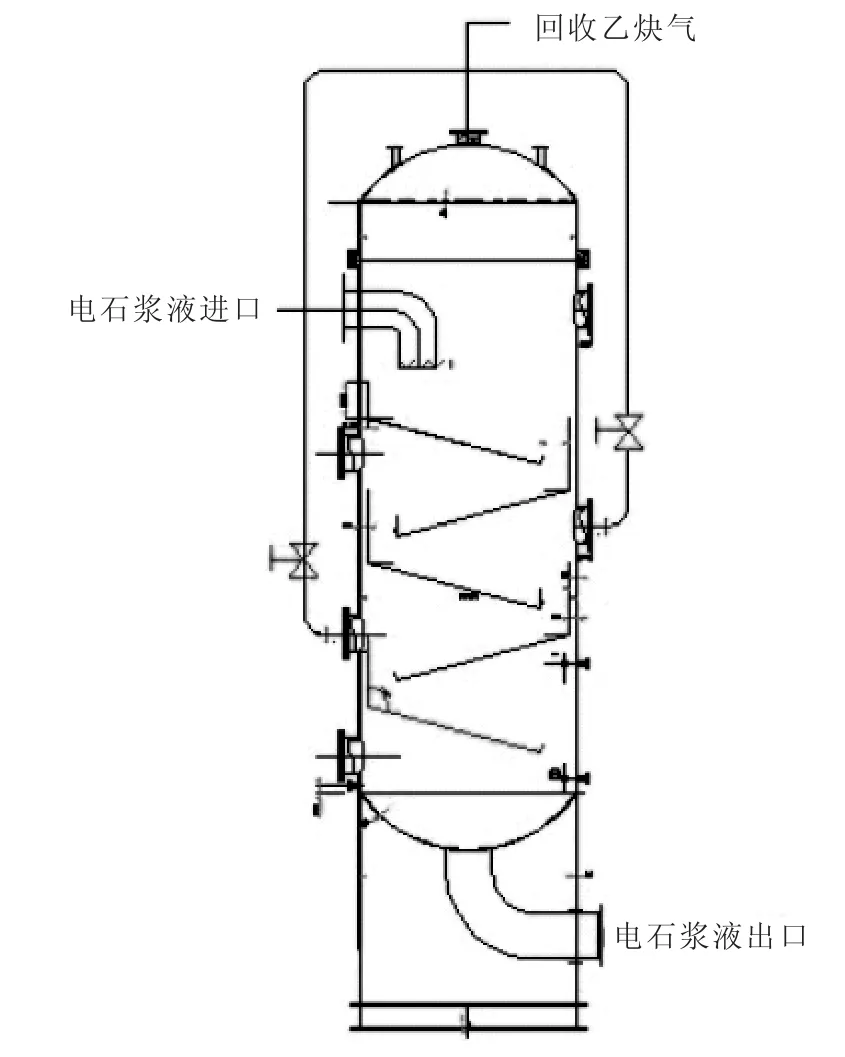

(1)在回收塔底部增加折流板,起到增大电石渣浆分布面积的作用;

(2)在回收塔中下部增加真空抽气管线,降低回收塔上部、中部、和下部的真空度差异,见图3。

(3)在回收塔电石浆液进口处增加分液孔,使电石浆液更加分散地进入塔内,起到增大面积的作用。

(4)回收塔气相出口管线增加一个水封及集液罐,让进入水环真空泵的管线先经过集液罐,使冷凝水沉积并定期排放,排空自控阀去掉,更换为水封,回收塔压力高排空时冲破水封排空。

3 效益分析

原塔折流板面积为24 m2,改造后折流板面积为30 m2,在回收塔电石渣浆进口处增加分液孔,面积为5 m2,总计比原来增加面积38.5%,乙炔气回收量预计增加150 m3/h,1年装置运行按8 000 h计算,累计回收效益为1 400 t乙炔气,折合电石约3 400 t。

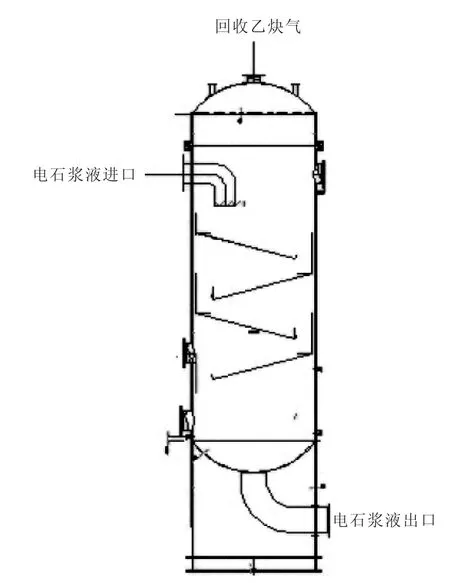

图2 现有乙炔回收塔结构图

图3 改造后乙炔回收塔结构图

电石渣浆乙炔回收装置投用以来,运行稳定,效果良好,回收了电石浆液中的大量乙炔气,降低了电石消耗,节约了生产成本,减少了乙炔气外排造成的环境污染,改善了工作环境。经过技术改造后会进一步提高乙炔气回收量,为公司创造了较好的经济效益和环境效益。