TiB+TiC+La2O3三元颗粒增强IMI834钛基复合材料的裂纹扩展行为

,,,,

(上海交通大学材料科学与工程学院,金属基复合材料国家重点实验室,上海 200240)

0 引 言

钛及钛合金具有强度高、耐高温、耐腐蚀、密度小等优点,在航空、航天等领域具有良好的应用前景[1-3]。随着航空航天技术的发展,对材料性能的要求越来越集中于轻质、高强、高韧及高刚度等方面[4],因此,比钛具有更高强度和更高弹性模量的钛基复合材料受到了众多学者的关注。与连续纤维增强钛基复合材料相比,颗粒增强钛基复合材料由于制备工艺简单,性能提升明显且具有各向同性等优点,逐渐成为国内外研究的热点[5-7]。在制备颗粒增强钛基复合材料时,增强体可以通过原料之间的化学反应原位合成,这使得增强体与基体之间的相容性更好、界面更洁净、结合能力更强[8-10]。在增强体选择上,TiB和TiC被认为是最理想的增强体,这与二者具有与钛基体相近的热膨胀系数、良好的化学相容性有关[11-13];而稀土元素的添加可以有效净化杂质元素,生成稀土氧化物,从而实现弥散强化效果[14-15]。因此,多元颗粒增强钛基复合材料具有优异的力学性能[9-10,16-17]。

在颗粒增强钛基复合材料的抗裂纹扩展性能方面,国内外学者开展了多方面的研究。SOBOYEJO等[18]在研究TiB增强Ti6Al4V合金复合材料的裂纹扩展行为时发现,裂纹萌生于该复合材料中断裂增强体和基体的界面处,在应力作用下裂纹向基体中扩展,最终导致断裂,BOEHLERT等[19]通过原位拉伸试验也得到了相同的结论。现有研究[16-17,20-21]还发现,TiC和TiB在加工过程中的破碎和断裂会提高裂纹尖端应力,加快裂纹扩展,导致材料抵抗裂纹扩展能力下降。然而目前,对钛基复合材料中裂纹扩展的研究大多集中在TiB或TiC单元颗粒增强钛基复合材料上,而对多元颗粒增强钛基复合材料中的裂纹扩展行为研究尚有待深入。

为此,作者通过真空自耗熔炼法原位合成TiB+TiC+La2O3三元颗粒增强IMI834钛基复合材料(简称为TiB+TiC+La2O3/IMI834复合材料),研究了多元颗粒增强体对显微组织和裂纹扩展行为的影响。

1 试样制备与试验方法

试验原料为碳粉,粒径5~7 μm;B4C粉,粒径5~10 μm;LaB6粉,粒径61~74 μm;海绵钛和中间合金。基体合金为高温近α钛基合金IMI834[22],其名义成分(质量分数/%)为Ti-5.8Al-4.0Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si-0.06C。

按照增强相(TiB+TiC+La2O3)体积分数为0.5%,TiB与TiC物质的量比为1∶1,IMI834合金名义成分,以及在熔炼过程中发生的原位反应计算并称取试验原料,原位反应方程为

(1)

(2)

(3)

利用ZKY-10A型真空自耗熔炼炉进行熔炼,熔炼三次后得到φ100 mm×120 mm的钛基复合材料铸锭。将铸锭在1 020 ℃(α+β两相区)进行锻造,变形量为60%,锻造完成后进行750 ℃去应力退火2 h,空冷至室温。

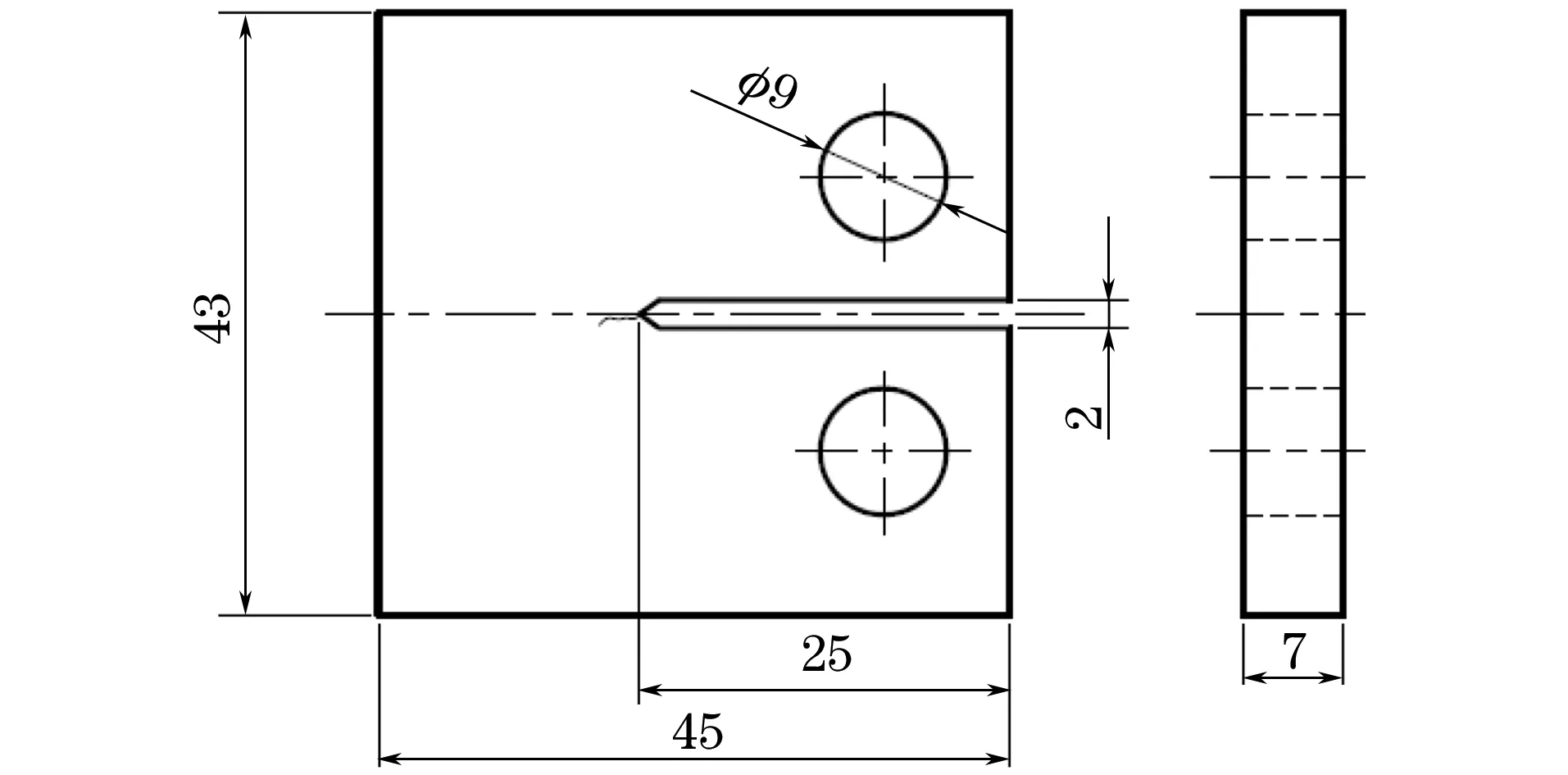

在复合材料上截取金相试样,用1 mL HF+3 mL HNO3+5 mL H2O组成的混合溶液腐蚀,在ZEISS AxioCam MRc5型光学显微镜(OM)上观察腐蚀前后的显微组织。采用FEI QUANTA 250型扫描电镜(SEM)观察复合材料微观形貌,用附带的能谱仪(EDS)对颗粒状物进行成分分析。用D-maxIV A型全自动X射线衍射仪(XRD)对复合材料进行物相分析,加速电压为35 kV,电流为20 mA。在ZwickT1-FR100TN.A50型拉伸机上进行拉伸试验,拉伸试样为片状试样,标距尺寸为15 mm×3.2 mm×1.6 mm,拉伸应变速率为10-3s-1。在QBG-100型高频疲劳试验机上进行裂纹扩展试验,采用如图1所示的紧凑拉伸(CT)试样,预制裂纹长度为5 mm,室温,恒定载荷模式,正弦波形,应力比为0.1。

图1 CT试样尺寸Fig.1 Size of CT specimen

2 试验结果与讨论

2.1 显微组织

从图2中可以看出:经过α+β两相区锻造和去应力退火处理后,复合材料中钛合金基体的组织为片层状,钛合金晶粒细小,α相片层的厚度约为14.1 μm;在钛合金基体上均匀分布着呈短棒状和球状的两种颗粒,且界面洁净。

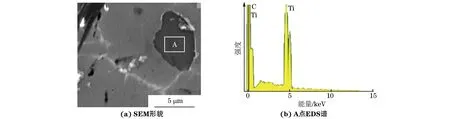

由图3可知,钛合金基体上呈近似球状的颗粒由钛和碳元素组成,此颗粒为TiC颗粒。

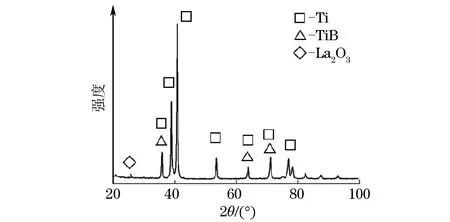

由图4可见,复合材料中含有Ti,La2O3和TiB,未发现TiC,这和TiC含量较少、峰值较弱有关[9]。综上所述,在试验条件下原位反应生成了TiB、TiC、La2O3颗粒,该复合材料为TiB+TiC+La2O3三元颗粒增强钛基复合材料。其中:TiB为有序斜方结构,在原位反应过程中,TiB的形核与长大具有优先的生长方向,即〈010〉方向,最终呈短棒状形貌[9,23],因此图2中的短棒状颗粒为TiB;TiC为有序面心立方结构,钛原子和碳原子的势能相同,不存在优先形核和长大方向,易形成等轴或近似等轴状颗粒[17],因此图2中的球状颗粒为TiC;而La2O3颗粒由于尺寸过小[16],未能在光学显微镜下观测到。

图2 腐蚀前后复合材料的显微组织Fig.2 Microstructure of the composite before (a) and after (b) etching

图3 复合材料的SEM形貌和A点EDS谱Fig.3 SEM micrograph (a) and EDS pattern at spot A (b) of the composite

图5 TiB+TiC+La2O3/IMI834复合材料内部缺陷形貌Fig.5 Defect morphology in TiB+TiC+La2O3/IMI834 composite: (a) stacking faults and (b) broken TiB particles

图4 复合材料的XRD谱Fig.4 XRD pattern of the composite

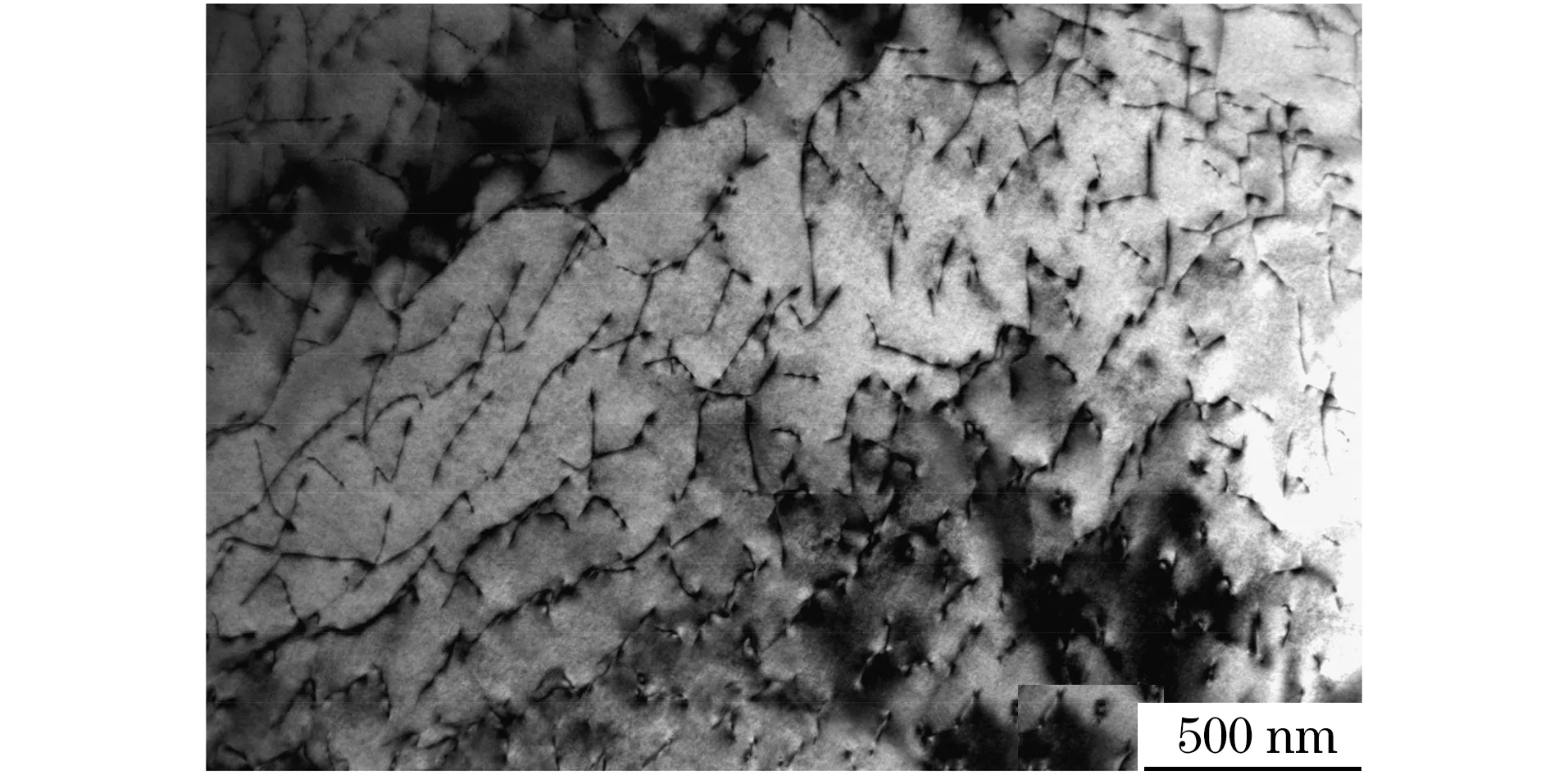

由图5可知,TiB+TiC+La2O3/IMI834复合材料内部的缺陷主要有TiB内部的堆垛层错与因TiB颗粒的破碎和断裂而引入的缺陷。与纯钛合金相比,钛基复合材料因增强体的存在会导致更多的内部缺陷。

2.2 拉伸性能

试验测得TiB+TiC+La2O3/IMI834复合材料的屈服强度为1 010 MPa,抗拉强度为1 150 MPa,分别比IMI834钛合金的[24]提高了9%和8%。复合材料的强化机制[9,25]主要有3种:原位生成增强体带来的细晶强化;拉伸过程中载荷传递,由增强体承载;增强体和基体之间因物理性能的差异而向基体内部引入大量位错,如图6所示,引起的位错强化。

2.3 裂纹扩展行为

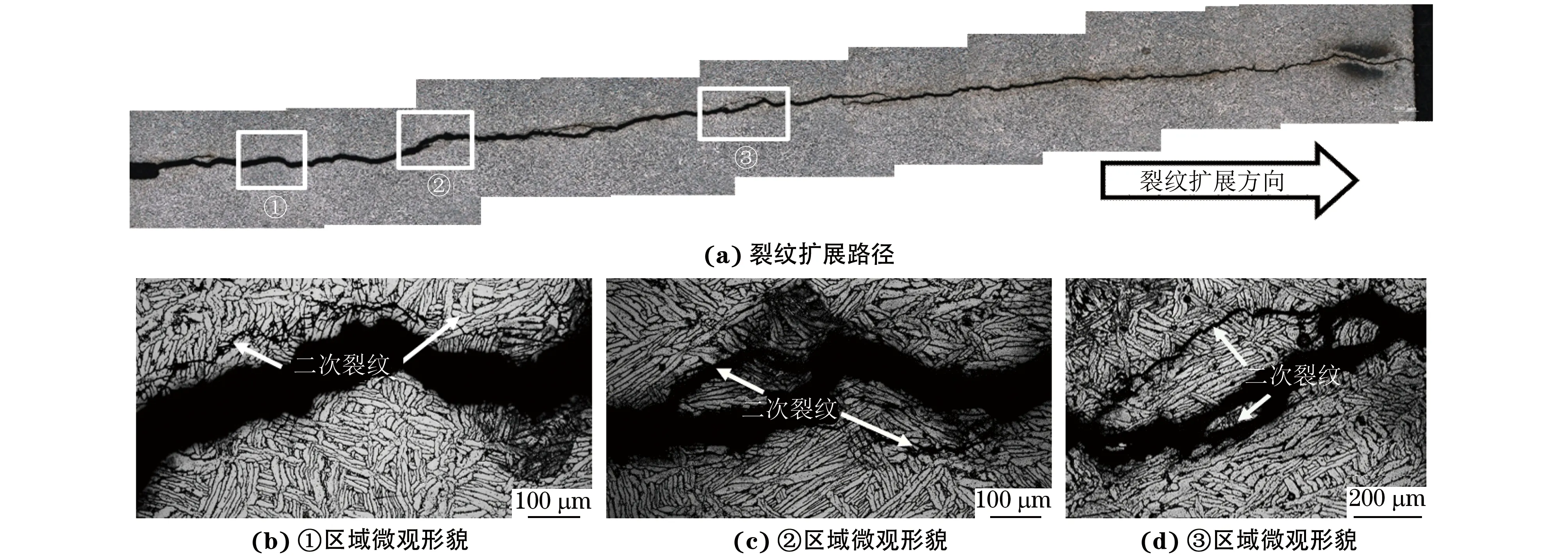

在疲劳试验时,CT试样受力循环3.2×106周次时发生断裂失效。由图7可以看出:复合材料中的裂纹扩展路径较为曲折,同时存在穿晶扩展和沿晶扩展两种方式,且多次产生二次裂纹。钛基复合材料的裂纹扩展除了受到钛合金基体组织的影响外,还受到增强体的影响,因此其裂纹扩展机制不同于传统钛合金的。

图6 复合材料中IMI834钛合金基体内的位错形貌Fig.6 Dislocation morphology in IMI834 titanium alloy matrix of the composite

由图8(a)可见,当复合材料中的内部缺陷较少时,裂纹扩展路径所受影响较小,裂纹较为曲折,主要表现为沿晶扩展。由图8(b)可见,当裂纹扩展路径中存在破碎的TiB增强体时,由于破碎增强体会在基体中引入更多的缺陷,且裂纹易于穿过这些缺陷而扩展,因此裂纹扩展方式由沿晶扩展转变为穿晶扩展,裂纹扩展路径较为平直。由图8(c)可见,当裂纹扩展路径周围存在TiC增强体时,易萌生二次裂纹,二次裂纹在扩展的过程与主裂纹汇合。

图7 TiB+TiC+La2O3/IMI834复合材料裂纹扩展路径及裂纹附近微观形貌Fig.7 Crack propagation path (a) and micromorphology near cracks (b-d) in TiB+TiC+La2O3/IMI834 composite

图8 TiB+TiC+La2O3/IMI834复合材料裂纹路径的SEM形貌Fig.8 SEM images of crack propagation path in TiB+TiC+La2O3/IMI834 composite: (a) intergranular propagation; (b) transgranular propagation and (c) second cracks

通过以上分析可知,增强体对裂纹扩展的作用机制可以分为:(1)在没有内部缺陷的区域,裂纹未受到增强体影响,多为沿晶扩展,其扩展路径较为曲折;(2)在存在破碎增强体的缺陷较多的区域,裂纹易穿过由破碎增强体产生的缺陷而扩展,扩展方式由沿晶扩展转变为穿晶扩展,扩展路径较为平直;(3)当存在完整的增强体时,会诱导产生二次裂纹,二次裂纹在扩展的过程中与主裂纹汇合。因此,在缺陷分布较少的区域,裂纹以沿晶扩展为主;在缺陷分布较多的区域,缺陷可以改变裂纹扩展方向,并产生二次裂纹。

3 结 论

(1) 采用原位合成方法制备了TiB+TiC+La2O3三元颗粒增强IMI834钛基复合材料,并进行了两相区锻造和去应力退火处理,原位合成的短棒状TiB,球状TiC以及非常细小的La2O3增强体在钛合金基体中分布均匀,界面干净,但部分TiB增强体发生了破碎。

(2) TiB+TiC+La2O3三元颗粒增强IMI834钛基复合材料的屈服强度和抗拉强度分别为1 010 MPa和1 150 MPa,比IMI834钛合金的提高了9%和8%,强化机制主要为细晶强化、位错强化和增强体承载。

(3) 在复合材料中缺陷分布较少的区域,钛合金基体组织对裂纹扩展的影响较大,裂纹以沿晶扩展为主,扩展路径较曲折;在缺陷分布较多的区域,增强体成为主导裂纹扩展路径的主要因素,裂纹易穿过由破碎增强体导致的缺陷而扩展,扩展方式由沿晶扩展转变为穿晶扩展。

[1] MIRACLE D B.Metal matrix composites-From science to technological significance[J].Composites Science and Technology,2005,65(15): 2526-2540.

[2] 霍东兴,梁精龙,李慧,等.钛合金研究及应用进展[J].铸造技术,2016,37(10):2065-2066.

[3] 杨鹏宇,苗德华,呼英俊,等.新型钛合金的时效工艺[J].金属热处理,2005,30(10): 68-69.

[4] 韩远飞,邱培坤,孙相龙,等.非连续颗粒增强钛基复合材料制备技术与研究进展[J].航空制造技术,2016 (15): 62-74.

[5] 吕维洁,郭相龙,王立强,等.原位自生非连续增强钛基复合材料的研究进展[J].航空材料学报,2014,34(4): 139-146.

[6] 邝玮,王敏敏,李九霄,等.原位自生(TiB+La2O3)/TC4钛基复合材料的显微组织和力学性能[J].机械工程材料,2015,38(2):67-72.

[7] TJONG S C,MAI Y W.Processing-structure-property aspects of particulate-and whisker-reinforced titanium matrix composites[J].Composites Science and Technology,2008,68(3): 583-601.

[8] ZHANG J,KE W,JI W,etal.Microstructure and properties ofinsitutitanium boride (TiB)/titanium (Ti) composites[J].Materials Science and Engineering A,2015,648:158-163.

[9] 吕维洁,卞玉君.原位合成TiC和TiB增强钛基复合材料的微观结构与力学性能[J].中国有色金属学报,2000,10(2): 163-169.

[10] LI S,KONDOH K,IMAI H,etal.Strengthening behavior of in situ-synthesized (TiC-TiB)/Ti composites by powder metallurgy and hot extrusion[J].Materials & Design,2016,95:127-132.

[11] XIAO L,LU W,QIN J,etal.High-temperature tensile properties of in situ-synthesized titanium matrix composites with strong dependence on strain rates[J].Journal of Materials Research,2008,23(11): 3066-3074.

[12] TJONG S C,MA Z Y.Microstructural and mechanical characteristics of in situ metal matrix composites[J].Materials Science and Engineering R:Reports,2000,29(3/4): 49-113.

[13] MA Z Y,MISHRA R S,TJONG S C.High-temperature creep behavior of TiC particulate reinforced Ti-6Al-4V alloy composite[J].Acta Materialia,2002,50(17): 4293-4302.

[14] LU D,LIU S,ZHANG X,etal.Effect of Y2O3on microstructural characteristics and wear resistance of cobalt-based composite coatings produced on TA15 titanium alloy surface by laser cladding[J].Surface and Interface Analysis,2015,47(2):239-244.

[15] XU D,LU W J,YANG Z F,etal.In situ technique for synthesizing multiple ceramic particulates reinforced titanium matrix composites (TiB+TiC+Y2O3)/Ti[J].Journal of Alloys and Compounds,2005,400(1): 216-221.

[16] YANG Z,LU W,ZHAO L,etal.In situ synthesis of hybrid-reinforced titanium matrix composites[J].Materials Letters,2007,61(11/12):2368-2372.

[17] LU W,GUO X,MENG J,etal.Analysis of the coupling effects of TiB whiskers and TiC particles on the fracture toughness of (TiB+TiC)/TC4 composites: Experiment and modeling[J].Metallurgical and Materials Transactions A,2015,46(8):3490-3501.

[18] SOBOYEJO W O,SHEN W,SRIVATSAN T S.An investigation of fatigue crack nucleation and growth in a Ti-6Al-4V/TiB in situ composite[J].Mechanics of Materials,2004,36(1): 141-159.

[19] BOEHLERT C J,COWEN C J,TAMIRISAKANDALA S,etal.In situ scanning electron microscopy observations of tensile deformation in a boron-modified Ti-6Al-4V alloy[J].Scripta Materialia,2006,55(5): 465-468.

[20] 毛小南,魏海荣.TiC 颗粒增强钛基复合材料的形变断裂[J].稀有金属材料与工程,2000,29(4): 217-220.

[21] CHEN W,BOEHLERT C J.The 455 ℃ tensile and fatigue behavior of boron-modified Ti-6Al-2Sn-4Zr-2Mo-0.1Si (wt.%)[J].International Journal of Fatigue,2010,32(5): 799-807.

[22] 许国栋,王凤娥.高温钛合金的发展和应用[J].稀有金属,2008,32(6): 774-780.

[23] FENG H,ZHOU Y,JIA D,etal.Growth mechanism of in situ TiB whiskers in spark plasma sintered TiB/Ti metal matrix composites[J].Crystal Growth & Design,2006,6(7):1626-1630.

[24] WELSCH G,BOYER R R,COLLINGS E W.Materials properties handbook: Titanium alloys[M].Geauga: ASM International,1994.

[25] WANG J,GUO X,QIN J,etal.Microstructure and mechanical properties of investment casted titanium matrix composites with B4C additions[J].Materials Science and Engineering A,2015,628:366-373.