基于有限元的排气歧管隔热罩的振动分析与噪声验证

赵俊男,赵世来,李艳宇,李志广,张治国,王雷

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

1 概述

随着对汽车的性能要求日益提高,人们已不再单纯地追求汽车的动力性和安全性,而更加的注重汽车的舒适性。虽然发动机作为汽车行驶的动力来源,一直以来被称为汽车的“心脏”,但同时也是汽车噪声的主要来源之一。因此,发动机的振动和噪声问题研究越来越引起重视。发动机是一个包括各种不同性质噪声的综合噪声源,按噪声辐射的方式,主要噪声源可分为:进、排气噪声,风扇噪声和表面辐射噪声。在表面辐射噪声中,薄壁件辐射噪声占有相当大的比例。

排气歧管隔热罩(以下简称隔热罩)本身具有壁薄和表面平而大的特点,由直接地安装在发动机排气歧管上,在发动机机械振动和燃烧后气体冲击波的激励下引起其表面敏感部位的较大振动而向外辐射噪声。通常降低辐射噪声的直接又有效地措施就是增加阻尼和橡胶材料,但是由于发动机工作时其表面温度很高,限制了该措施应用。因此,结构改进是抑制排气歧管隔热罩噪声辐射的有效途径。

图1 排气歧管隔热罩外形照片

本文以某款小排量的发动机排气歧管隔热罩为研究对象,运用有限元分析技术,对几种方案隔热罩进行自由模态分析,对比隔热罩的固有频率和振型;再进行发动机台架辐射噪声测试验证,通过声压级对比分析确定最优方案;最后将最优方案的隔热罩搭载整车道路耐久试验验证。

2 理论基础

2.1 振动分析的物理模型

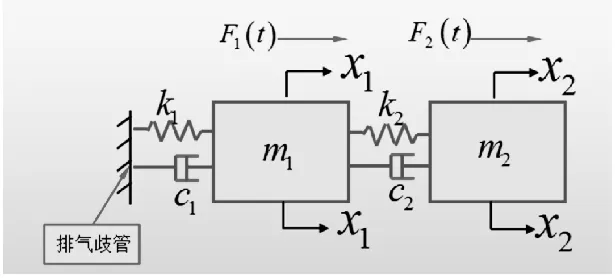

对结构进行振动分析,首先第一步就是把所研究的对象以及外界对它的激励简化为理想的物理模型,结构之所以会产生振动,是由于结构本身具有质量、弹性和阻尼。从能量关系看,质量可以储存动能,弹性可以储存势能,阻尼则消耗能量(动能和势能)。当外界对结构激励时,结构质量吸收动能则产生使结构将变形的运动速度,弹性储存变形位置的势能则使结构恢复原来状态的能力。像这样,能量不停地转换,导致结构围绕它的平衡位置做反复运动(振动)。当外界的激励不是源源不断的输入,由于阻尼消耗能量,振动现象将逐渐停息。因此,质量、弹性和阻尼是振动物理模型的三大要素。质量是表示力与加速度的关系,在模型中可以简化为刚体;阻尼是表示力和速度的关系,在模型中理想化为线性阻尼系数;弹性是表示力和位移的关系,在模型中理想化为线性弹性系数(刚度)。本文涉及的隔热罩采用双层铝板结构,内外板通过翻边冲压方式连接的。根据隔热罩实际的安装情况,建立了简化后的结构振动物理模型如图1。m1、k1、c1为隔热罩内板质量、刚度和阻尼;m2、k2、c2为隔热罩内板质量、刚度和阻尼;x1、x2分别为内外板的位移;F1(t)、F2(t)分别为内外板的激振力。

图2 结构振动物理模型

2.2 振动分析的数学模型

将隔热罩内外板看作在两个独立坐标系下描述其质量在空间位置的结构,因此实际结构可以简化成二自由度系统模型,其运动微分方程为:

此方程为二自由度有阻尼振系自由振动运动微分方程。

在本文中,主要对结构进行自由模态分析,研究结构的固有频率和各阶振型。通过对比几种方案的各阶振型应力分布图,选取最优方案。

3 有限元模型的建立

本文目标隔热罩有 4种设计方案,分别为双层厚度0.3mm的铝板、厚度0.3mm的内板+厚度0.5mm外板、双层厚度0.5mm的铝板,单层厚度0.8mm的铝板,而这4种方案曲面造型设计一致。在研究分析隔热罩的过程中,运用的软件为CATIA V5,该软件具有强大的曲面造型功能和CAE分析功能。运用CATIA V5创成式外形设计模块,根据空间布置要求设计目标隔热罩,为了更快、更有效地计算和分析,对该模型简化处理,提取两片曲面,组成三维曲面模型。再运用在CATIA V5分析和仿真模块中先进网格划分工具对模型进行网格划分,隔热罩采用四边形壳单元,网格节点数17455,单元格数17143,如图2所示。

隔热罩的内外板材料密度为 2.7E-09t/mm³,弹性模量为70000Mpa,泊松比为:0.33;

由于隔热罩内外板由冲压翻边形式连接的,为了降低模态求解技术难度大,暂时不考虑不同铝板之间的接触和摩擦效应,根据翻边位置,将内外板边缘直接进行刚性约束。

4 自由模态分析

自由模态,是指结构不受任何外界载荷和约束的作用,在自由状态下而计算得到的模态,用于分析结构各个部分的振动强度。一般来说,对于实际工作过程中,低级振动对结构的破坏要比高阶振动较大,因此将分析隔热罩自由模态的前十阶振型。

在自由模态分析中,由于结构的约束条件不足,结构发生刚体运动,固有频率接近零,本文计算结果中的前六阶就是刚体模态,研究刚体模态没有意义,因此忽略了对前六阶研究。运用 CATIA软件对四种方案隔热罩进行自由模态分析,模态提取计算方法采用兰索斯法。

求解计算后得到方案1的前10阶固有频率和对应的振型结果如表1。

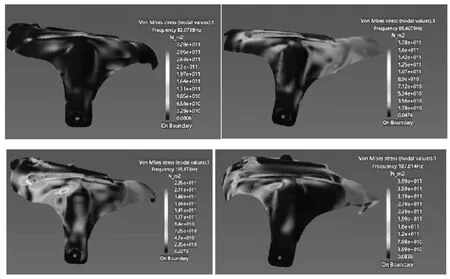

方案1的后四阶振型应力云图如图4所示:

图4 方案1的后四阶振型应力云图

方案2的前10阶固有频率和对应的振型结果如表2。

表2 前10阶固有频率和相应的振型结果

方案2的后四阶振型应力云图如图5所示:

图5 方案1的后四阶振型应力云图

方案3的前10阶固有频率和对应的振型结果如表3。

表3 前10阶固有频率和相应的振型结果

方案3的后四阶振型应力云图如图6所示:

图6 方案1的后四阶振型应力云图

方案4的前10阶固有频率和对应的振型结果如表4。

表4 前10阶固有频率和相应的振型结果

方案4的后四阶振型应力云图如图7所示:

图7 方案1的后四阶振型应力云图

由振型应力云图可知,四种方案的振型基本一致,随着材料厚度增加,对应的固有频率也提高。进一步计算得到四种方案的后四阶最大变形量对比如图8。

图8 四种方案的后四阶最大变形量对比

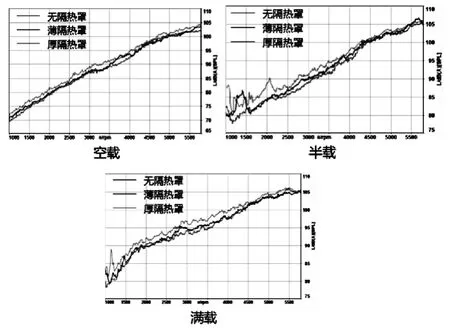

通过对比四种方案的最大变形量可知,方案2和3要优于方案1和4。选取方案2和3制作样件,进行发动机台架辐射噪声测试验证。本试验依据《发动机 NVH台架九点法测试标准》进行麦克风测点位置布置如图9。在噪声试验中,屏蔽进排气管口噪声,冷却水温控制范围为 85±5℃,舱内湿度20-45%,背景噪声25dB(A)。分别测试无隔热罩方案、方案2和3在空载、半载和满载工况下发动机声压级(A计权)。在试验完成后,得到发动机声压级对比曲线如图10所示。

图9 麦克风测点位置布置

图10 发动机声压级对比曲线

通过发动机声压级对比曲线可知,方案2发动机声压级要好于方案 3,尤其满载工况下,方案2近场噪声比方案 3低1.7dB(A),4500rpm以前表现明显。

将方案2隔热罩搭载样车进行整车道路耐久试验验证。在试验完成后,检查隔热罩的情况,没有发现开裂现象(如图 11),功能正常,该零件通过了耐久试验考核。本方案得到了项目组的认可,并通知了供应商进行开模生产,保证了整个项目进度。

图11 整车道路试验后合格的样件现场图片

5 结论

本文以新开发的发动机排气歧管隔热罩为研究对象,充分运用CATIA软件的曲面造型功能和CAE分析功能,对四种方案隔热罩自由模态分析,研究固有频率和对应的振型,对比相应的最大变形量,再通过发动机台架辐射噪声测试验证,选出最优方案,并制作最优方案的样件,通过了整车七万公里道路耐久试验验证。本方案得到了项目组的认可,并通知了供应商进行开模生产,保证了整个项目进度。

[1] 陈宇东.结构振动分析.吉林大学出版社,2008,192-219.

[2] 勒晓雄,张立军,江浩.汽车振动分析.同济大学出版社,2002,90-113.

[3] 黄博.CATIA 有限元分析模块实例教程.交通出版社,2007,26-28.

[4] 徐占,过学迅.WHUT-50电动工程车车架的模态分析[J].武汉理工学报.2007(6):16-19.

[5] 胡少伟,苗同臣.结构振动理论及其应用[M].中国建筑工业出版社,2005.

[6] 何渝生,邓兆祥.汽车噪声控制[M],机械工业出版社,1999.

[7] 袁兆成.内燃机设计.机械工业出版社,2011,21-42.

[8] 徐兀.汽车振动和噪声控制[M].人民交通出版社,1987.