不锈钢化学品船货舱施工流程

许立新, 张少鹰, 朱 庆

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

双相不锈钢化学品船是目前造船界和航运界公认的高难度、高技术、高附加值船舶。随着化学工业的发展,尤其是石油化工的发展,对原材料的需求日益增加,从而提升了化学品船的需求量。

前期建造的化学品船,其液货舱主要采用特殊涂层保护船体货舱结构,这种货舱表面的保护形式存在较大缺陷,如某一涂层只能适应特定的某几种化学品,适用性相对较差,限制了液货的种类。而且,对于硝酸铵溶液、聚硫酸铁溶液、甲酸等化学品,目前还找不到合适的特殊保护涂层,从而只能用不锈钢化学品船进行运输。

正是由于特殊涂层化学品船的种种局限性,成就了双相不锈钢化学品船。双向不锈钢具有耐强腐蚀、可装载多种液货、维护成本低等优点。

某49 000 t化学品船液货舱使用的材料为双相不锈钢2205,它的典型成分是22%Cr+5%Ni+0.17%N。与之前的不锈钢相比,2205通过进一步提高氮的含量,从而提高钢板在氯离子浓度较高的酸介质中的耐应力腐蚀和抗点腐能力。同时,氮又是促成奥氏体形成的关键元素,把其加入双相不锈钢中,既能提高钢板的强度,又对钢板的塑性和韧性影响较小。双相不锈钢能够表现出耐腐蚀的性能主要是依靠其表面的铬的氧化膜,通常将其称为钝化膜,如果这层钝化膜被破坏,那么不锈钢就会出现锈蚀现象。

施工过程中的装配、焊接等各项作业以及空气中的铁屑,都会导致双相不锈钢表面的钝化膜遭到破坏,因此要尽量减少船舶建造中后道的施工量,从而保证钝化膜的完整。为此,特意将液货舱的施工分为分段阶段、总组阶段、搭载码头阶段,将具体工序细化到每个阶段,从而有效避免最终工作量全部集中到搭载码头阶段。

1 分段阶段

分段制造是船舶建造的第一步,分段的质量及完整性将直接影响后续阶段的工作量,所以将工作量尽可能前移至分段阶段,减少后续施工对整个液货舱的影响,故将分段分为以下几种类型,明确在分段阶段应该做哪些工作。

1.1 底部分段

加热盘管支架安装结束,部分可能影响下阶段自动化焊接的支架不装(纵隔舱与内底板处熔透角焊,内底板上预留500 mm空间,纵壁上预留300 mm;首尾方向的接缝预留1 300 mm空间,用于大型埋弧焊机的使用,一侧预留300 mm,一侧预留1 000 mm,同时须保证同一焊缝的预留情况一致)。注入管支架及注入管安装结束。具体如图1所示。

图1 底部分段管系完整性要求

吸油井安装结束,由于存在一些吸油井位于搭载焊缝上,故分段阶段无法安装,如图2所示。

图2 底部分段吸油井完整性要求

1.2 纵隔舱分段

加热盘管及支架安装结束,距离立对接接缝500 mm范围内的加热盘管支架不装,或将加热盘管移位,以避开须进行自动化焊接的区域,如图3所示。

图3 纵隔舱分段加热管完整性要求

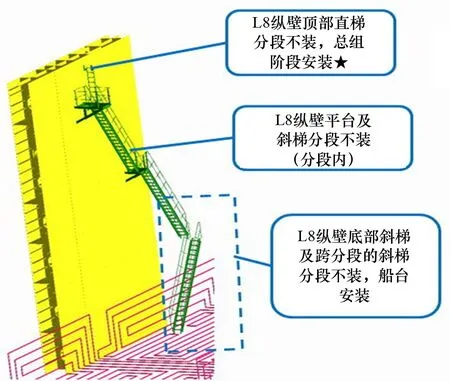

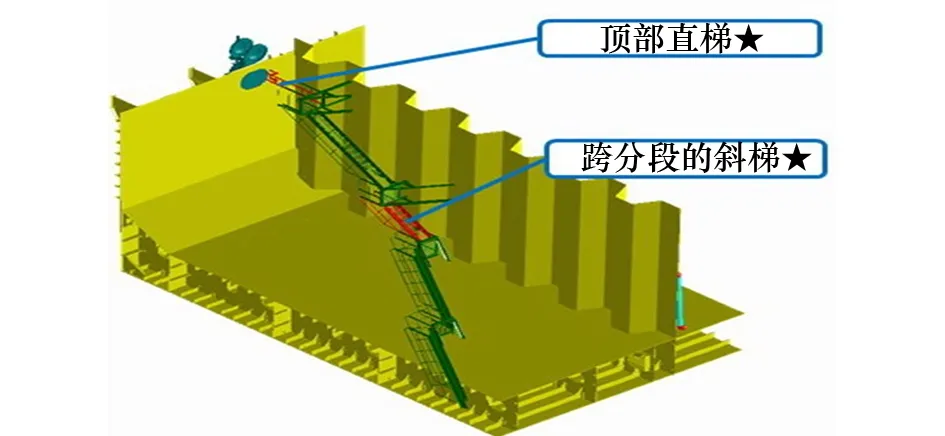

分段范围内梯子及平台安装结束,保证安装线准确,否则易直接影响下阶段的安装。见图4。

图4 纵隔舱分段舾装件完整性要求

1.3 横隔舱分段

注入管及注入管支架安装结束,由于注入管为穿舱管,因此在主甲板下端有1段合拢管,如图5所示。

图5 横隔舱分段管系完整性要求

分段内平台、梯子安装结束,保证安装线准确,否则会影响下阶段的安装,如图6所示。

图6 横隔舱分段舾装件完整性要求

1.4 甲板分段

货舱盖安装结束,跨分段接缝的可留到搭载阶段安装。加热盘管穿舱件、注入管穿舱件在分段阶段安装结束。甲板T排以下管子安装结束,如图7所示。

图7 甲板分段舾装件完整性要求

1.5 舷侧分段

分段内梯子、平台安装结束,须保证安装准确,否则会影响下阶段安装。加热盘管及支架安装结束。如图8所示。

图8 舷侧分段舾装件完整性要求

1.6 小结

分段阶段预舾装的液货舱梯子、平台、管子及支架必须经过船舶所有人确认,尤其是梯子平台内部的焊缝质量以及焊缝表面打磨须经过船舶所有人认可,以免在后期出现大面积返工任务。

分段阶段的焊缝,包括货舱面的焊缝、预舾装件的焊缝,全部应处理结束并向船舶所有人最终提交,以免在总组搭载阶段重复提交。

分段阶段焊接产生的氧化物全部在分段阶段清除,打磨结束后涂石灰水。主体的打磨应安排在舾装件安装之前,这样可最大限度地使用机器打磨,保证打磨质量,缩短分段建造周期。

分段完工检验,包含液货舱面检验,质量达到酸洗钝化要求。

2 总组阶段

总组也称之为预搭载,是搭载上船台之前的一道关键工序,总组的完整性将直接影响船台的建造周期。许多工序存在于分段之间,这些工作在分段阶段无法完成,所以在总段阶段就必须完成,同时总段内的工作量不遗留到下一道。

2.1 U型总段

总组焊缝结构性提交结束(包含焊缝焊前、焊后提交,探伤提交结束)。

对合拢缝每一边各300 mm范围内的钢板进行表面处理,使其表面无缺陷,达到最终提交状态,刷石灰水,做好保护。

总段舾装件(梯子)及合拢管(加热管、注入管)安装结束,焊缝表面质量达到酸洗钝化要求,提交船舶所有人报验,涂石灰水,管子探伤结束。

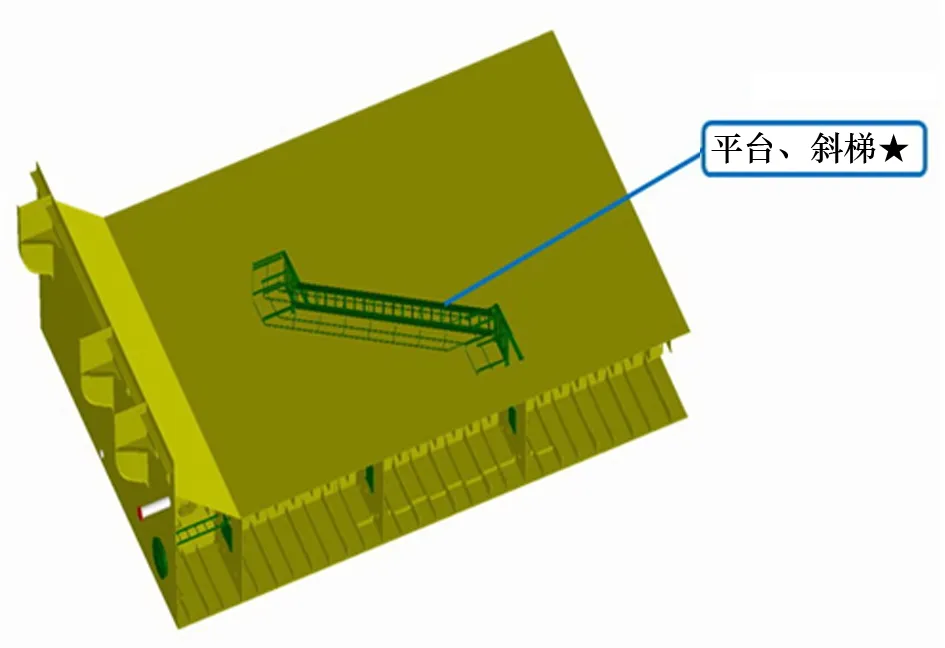

预装洗舱机及液货泵支架,仅做定位焊,具体如图9和图10所示。

图9 U型总段结构及管系完整性要求

图10 U型总段舾装件完整性要求

2.2 P型总段

总组焊缝结构性提交结束(包含焊缝焊前、焊后提交,探伤提交结束)。

合拢缝每一边各300 mm达到最终完工状态并向船舶所有人提交结束,刷好石灰水。

舾装件焊后报验(只报验连接区域,舾装件的制造质量在制造厂家报验结束),焊缝表面质量达到酸洗钝化要求,涂石灰水,如图11所示。

图11 P型总段舾装件完整性要求

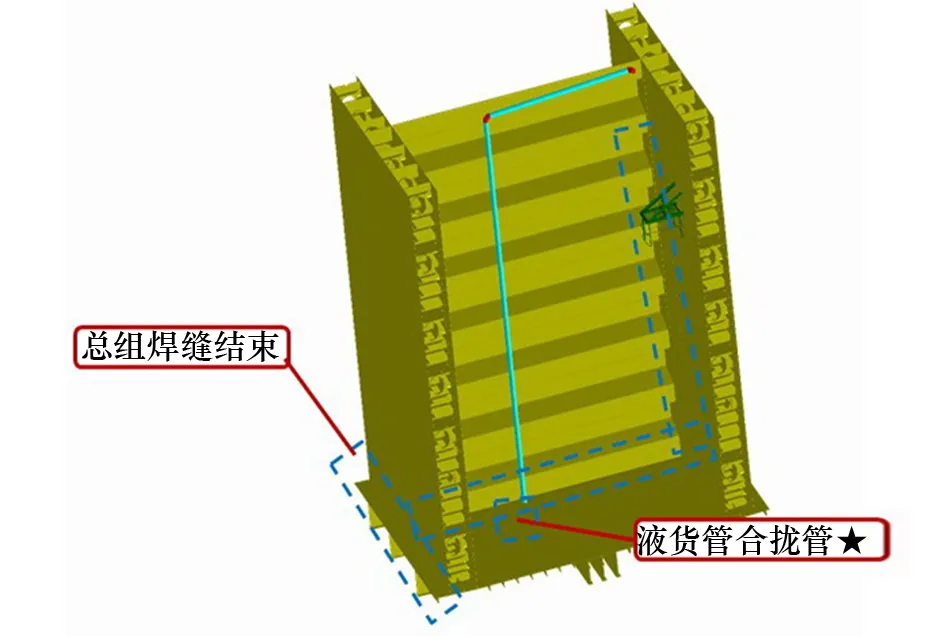

2.3 底部总段

总组焊缝结构性提交结束(包含焊缝焊前、焊后提交,探伤提交结束)。

合拢缝每一边各300 mm达到最终完工状态并向船舶所有人提交结束,刷石灰水。

舾装件及管子焊后报验(只报验连接区域,舾装件的制造质量在制造厂家报验结束),焊缝表面质量达到酸洗钝化要求,涂石灰水,管子探伤结束,如图12所示。

图12 底部总段完整性要求

3 搭载码头阶段

搭载是主船体成型的最后一个阶段,就船体结构而言基本上是少量的工作,一些前道无法施工的作业,例如跨搭载接缝的舾装件。码头阶段基本以设备及系统调试为主,基本不涉及船体结构的施工,按照日本、韩国的先进造船理念,各阶段工作量,分段∶搭载∶码头=7∶2∶1,所以大量的工作量在第一阶段。

货舱脚手架预埋进货舱内,搭设货舱脚手架,预留出液货泵和洗舱机支架的位置。

结构和探伤提交结束,合拢缝单边300 mm达到完工状态,焊缝表面质量达到酸洗钝化要求,刷完石灰水,加热盘管须进行接头焊接以上区域,石灰水可以不补涂。

舱内舾装件(管子支架、梯子、平台、扶手、甲板贯穿件等)安装完整性报检结束,焊缝处理结束并提交船舶所有人。

加热管、注入管及支架安装完整,焊接结束,探伤结束,焊缝表面处理结束并提交船舶所有人。

加热盘管的密性试验,建议使用气密试验,水压试验,后期水如何抽出加热盘管是一个须考虑的大问题。

洗舱机中间支撑、管子、洗舱机安装及电焊。

货舱密性(货油泵此时基座还未烧焊,其他舾装件须安装结束,货油泵建议与船舶所有人协商,可做融透焊,并对焊缝进行UT+PT检验。另外,甲板面的管子如有未合龙,也须临时封板)。

冲洗石灰水。舱完整性报检(距底部2 m以上区域)。除脚手架。舱容测量结束(须与舱容测量公司确认,舱容测量工作是否须脚手架)。冲洗底部区域。货舱底部区域报检(含距离底部2 m以下区域)。

安装液货泵基座(液货泵的基座中心与液货泵中间支撑中心及吸油井的中心须在同一直线上,在液货泵基座中心安装激光仪,激光仪旋转360°,在吸油井表面上出现的激光点须在一个直径20 mm的圆内,表示安装精度合格)安装结束,液货泵中间支架安装结束,吊装液货泵安装结束,密性结束,须搭设临时脚手架;所有货舱完整性工作全部结束。

液货泵及管路功能测试。货舱强度试验及高位报警系统调试。洗舱系统压力测试及功能测试。通风机油气循环系统压力测试及功能测试。货舱干燥系统功能测试。酸洗钝化及膜厚测量,正式开始前,需酸洗钝化公司确认舱内完工状态是否符合酸洗钝化条件。

4 结 语

本文简单介绍双相不锈钢化学品船液货舱的施工流程,将每个独立液货舱的工作量进行合理的拆分。双相不锈钢化学品船液货舱不是一个独立的单元,每一阶段的施工,如果处理得不彻底,都会对最后得整舱质量产生影响。只有将工序尽可能前移,在每个阶段都对影响液货舱质量的缺陷进行处理,这样才能保证最后液货舱的施工顺利、合理,从而有效地缩短化学品船的建造周期。

[1] 刘政军,徐德昆.不锈钢焊接及质量控制[M].北京:化学工业出版社, 2008.