船舶合拢管机器人法兰校准系统设计

秦嘉岷, 梁 伟, 袁 琛

(上海船舶工艺研究所, 上海 200032)

0 引 言

我国造船企业经过多年持续改进,各骨干企业的精度控制技术及数字化智能建造技术不断提高,但在船体分段或总段合龙时由于积累误差及建造精度的问题,大量合拢管无法按设计图纸正确安装,只能采用在现场制作模板或现场修割的传统制作方法。这种制作方法工艺落后、效率低下、浪费材料并存在现场施工时具有不安全因素等问题。一般如按万吨级以上船舶统计,在合拢管制作上通常消耗角钢500余根(每根长6 m)、焊条2 000余根、砂轮片300余张。打样件在船厂堆积如山,占用大量的场地资源,同时消耗大量的工时和动力能源,为船舶建造增加很大的物力和人力成本[1]。随着测量技术、软件开发技术的进步,船厂、学校、研究所等已经开发多型合拢管测量装置, 基本实现合拢管现场快速测量及出图的需要。由于管子在车间弯制、焊接加工、法兰校准时存在人工操作误差,难以保证人工所加工的合拢管一次安装成功,因此需要在车间内场预先再现校准,后再上船安装。传统现场修割校准方法、再现机校准方法都具有一定局限性。通过深入研究,设计提出一种新型法兰校准系统——机器人法兰校准系统,该系统能达到适用任何合拢管管形、节约材料、减少工时、提高精度、降低能耗等目的。

1 典型合拢管法兰校准方法概述

1.1 传统合拢管法兰校准方法

国内现有的大部分船厂,包括国内的一些主流船厂在船舶合拢管制造中还是沿用了传统的制作工艺,应用辅料上船现场制作模板,再下船依照模板测量、绘制管子制造图,按模板进行法兰校准,完工后再上船安装(见图1);或采用现场修割制作,即管子加工车间按预先设计部门提供的制作管子图加工,随后再上船对管子现场修割、点焊,下船焊接完工后再上船安装。以上2种方法均须二上一下3次吊运,且第1种方法浪费了大量制作模板的材料,第2种方法对已经制作的管子须要重新现场修割返工,浪费大量的人力资源,并存在着现场施工时具有不安全因素的问题,特别在对大口径的合拢管在现场修割加工时,还需占用大量的堆放场地。

图1 现场制作的合拢管模板图

1.2 合拢管再现机校准方法

除采用传统制作方法外,韩国KBUMHWA CORP公司以2台数字控制变位机为主机,研制合拢管的再现机,并有部分船厂正在尝试应用通过专用测量仪器进行合拢管现场测量后,在车间内场应用测量得到数据进行分析,再通过上述的再现机制作完成上船安装。这个方法改进了合拢管传统的校准工艺,使合拢管制作后能一次安装成功。但这套装置较适合大管径的合拢管校准(见图2),实际应用时存在一定的局限性。

图2 韩国KBUMHWA CORP研制的合拢管再现机

为改变落后的传统工艺,提高合拢管再现机校准等方法,实现短时、精准、更加灵活的作业,本文设计提出一种新型法兰校准系统,力争做到省时、省力、省料,适用任何合拢管管形、符合绿色造船要求,提高生产效率和经济效益。

2 机器人法兰校准系统设计方案

2.1 总体思路

一般情况合拢管校准装置须由2个法兰(A法兰和B法兰)模拟实船空间位置。本文将A法兰固定在固定架上,其中的一个螺孔按设定的位置固定,B法兰固定在机械手上并随机械手臂移动,系统读取、计算实船合拢管空间A,B法兰相对位置,然后机械手将B法兰移动至指定的空间位置,从而实现合拢管校准。总体设计思路如图3所示。

图3 总体设计思路

2.2 设计原理

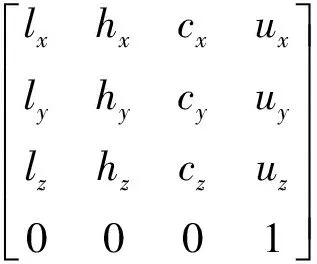

本系统设置有多个坐标系,主要为:全局参考坐标系、工具坐标系、用户坐标系,设计中需要解决坐标系及坐标转换问题。设定固定的机器人第1轴坐标系为全局参考坐标系,用x,y,z轴表示全局参考坐标系Sx,y,z;设定运动的机器人第6轴坐标系(或B法兰中心坐标系)为相对于参考坐标系的一个工具坐标系,用n,o,a轴表示工具坐标系En,o,a[2]。设定固定的A法兰中心坐标系为相对于参考坐标系的一个用户固定坐标系,用l,h,c轴表示用户坐标系Ul,h,c。上述3个坐标系关系如图4所示。

图4 参考坐标系、工具坐标系、用户坐标系示例

全局参考坐标系Sx,y,z位置固定,系统中A法兰端固定架位置也固定,所以用户坐标系U对参考坐标系S的转换矩阵UTS为已知;根据测量装置导入的合拢管两端法兰中心位置数据,同样可知工具坐标系E对用户坐标系U的转换矩阵ETU。这样可求出工具坐标系E对参考坐标系S的转换矩阵为ETS为

ETS=ETU×UTS

(1)

其中:

(2)

(3)

(4)

即

(5)

根据机器人的逆运动学方程,可求得机器人6轴参数,以此控制机器人将B端法兰放置在正确的位置[3]。

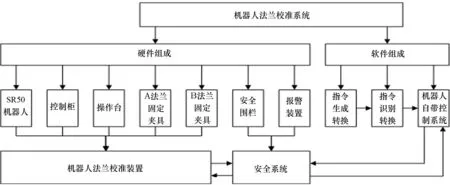

2.3 系统组成及技术指标

设计的机器人法兰校准系统由机器臂、机器臂端口的B法兰夹具、A法兰固定夹具、机器人控制柜、机器人操控台、安全栏及报警系统等软、硬件组成(见图5)。该系统设计最大校准管径为DN 400 mm,能够满足目前船厂在船舶建造中常规应用的管径使用要求。

图5 机器人法兰校准系统组成

主要技术指标如下:

(1) 系统设计采用6轴机器人。船舶建造中的合拢管,按管子工艺要求,合拢管一般是不超过2个弯的管型,合理地布置6轴机器人完全能满足合拢管的空间坐标位置。

(2) 机器人运载负荷为50 kg,满足DN 400的合拢管校准,根据不同的需求,同样可以采用更大的运载负荷。

(3) 机器人系统手臂运行范围满足(相对A坐标):沿x轴方向运行为1 200 mm,沿y轴方向运行为1 200 mm,沿z轴方向运行为2 000 mm的活动范围。按工艺要求的规定,在一般情况下合拢管的管段长度在2 000 mm以内,原则上A法兰与B法兰的法兰中心点距离不超过2 000 mm,所以机器人手臂的运行范围能满足管子的校准要求。

(4) 机器人系统运行精度:长度误差≤1 mm/m;螺孔旋转角度误差≤0.2°,精度满足行业工艺要求。

(5) 数据库格式为SQ LiteStudio,系统包含了管子附件标准库、管子坐标图形等数据库。

(6) 系统运行符合机器人的安全条例及合拢管装配的安全操作规程。

2.4 系统软件实现

软件应用C#语言开发编程,指令数据存储在SQ LiteStudio格式的数据库中,由机器人系统自动读取识别,并按指令数据要求运动到位(见图6)。同时,在系统中建立管子标准数据库系统,包括所有常用管径类型、标准法兰等信息,可实现多组测量数据存储、工作清单等功能。

3 样机及试用效果

3.1 样机制造

机器人法兰校准系统样机主要部件机器人选用国产SR50B机器人,系统场地占地面积为4 000 mm×5 000 mm (见图6)。该样机现由上海船舶工艺研究所开发集成,在广州某船厂的管子车间进行组装、调试以及实船应用。

图6 机器人法兰校准系统样机

3.2 样机车间调试

机器人法兰校准系统样机安装完毕,分3步进行调试。第一步先开展系统各装置位置坐标的定位调试工作,通过调整工具坐标系E与用户坐标系U的参数,修正参考坐标系S与用户坐标系U的坐标值。第二步通过内场预先制造管子法兰固定支架模型,开展多种型号、不同形状的管子测量试验。第三步根据合拢管测量装置获取的管架模型空间数据信息计算绘制成管子加工图,按加工图制作合拢管管子,再与机械手按照指令自动移动到指定空间位置的法兰进行装配验证(见图7)。即根据合拢管测量装置获取支架模型的空间数据信息,然后将数据导入至机器人法兰校准系统,机械手按照指令自动移动到指定空间位置,模拟管子法兰固定支架模型(见图8)的相对空间位置,根据此空间位置制成合拢管管型,并将该合拢管管型在原测量固定支架模型上进行试装、对比。经过多种类型、各种典型空间位置的调试,样机达到了设计的各项技术指标,圆满完成样机调试工作。

图7 车间内场合拢管试装、校准

图8 管子法兰固定支架模型

3.3 实船应用

以广州某船厂在建的船舶为载体,分别对不同实船的分段阶段、船台阶段和船坞阶段的合拢管进行测量,选取测量管径包括DN 200,DN 150,DN 100,DN 89,DN 50,DN 32等多种类型合拢管,选取的法兰包括JIS,GB 2506,CB/T 46等多种标准。将多组实测数据同时输入机器人法兰校准系统,存储在系统的数据库(见图9),并生成工作清单。随后,机械手根据清单,分别完成相应动作指令,开展相关合拢管试装和校准工作。

图9 实船测量合拢管数据库数据

经过机器人法兰校准系统校准后,多种管形的合拢管进行实船安装,安装效果如图10所示,合拢管均达到一次安装成功。经船厂检验,合拢管与二端连接管法兰连接符合《船用管子布置和安装通用技术条件》(CB/Z 345-2008)[4],满足船舶建造的行业工艺标准要求。

图10 不同位置合拢管安装效果

4 结 论

针对船舶合拢管的传统制作现状,提出并设计机器人法兰校准系统,并阐述设计思路、基本原理、系统组成、软件实现、样机制作等,通过实船应用取得了较好效果,得出如下结论:

(1) 设计的机器人法兰校准系统可以实现多种类型、多种空间位置的合拢管校准工作,实现实船一次安装成功,达到节约材料、减少工时、提高精度、降低能耗、绿色造船等目的。

(2) 建立合拢管标准数据库系统,包括所有常用管径类型、标准法兰等信息,可以实现多组测量数据存储、工作清单等功能,能够满足多批不同合拢管的制作需求,制作合拢管后的安装效果符合船舶建造的行业(CB/Z 345-2008)工艺标准要求。

(3) 机器人法兰校准系统样机研发成功,彻底改变落后的传统工艺方法,实现短时、精准、更加灵活的作业,也标志着我国船舶工业合拢管技术向数字化、智能化发展迈进。

[1] 朱航, 王志勇, 秦嘉岷,等. 一种测量装置制造方法:201320628801.3[P]. 2013-10-12.

[2] (美)JOHN J.机器人学导论[M].3版.北京:机械工业出版社,2006.

[3] 吴挺,吴国魁,吴海彬.6R工业机器人运动学算法的改进[J].机电工程, 2013,30(7): 882-887.

[4] 国防科学技术工业委员会.船舶管系布置和安装工艺要求:CB/Z 345-2008[S].北京:中国船舶工业综合技术经济研究院, 2008.