PROFINET工业无线技术在液压移船系统中的应用

施 华, 谢 燮

(1.菲尼克斯(中国)投资有限公司, 江苏 南京 211100; 2.上海大学 机电工程与自动化学院, 上海 200444)

0 引 言

海洋工程和船舶工业一直是各国装备行业中的重要领域,特别是近几年来,中国船舶行业的高速发展给该行业提出了许多快速制造的需求。大型的造船、修船企业在船体制造过程中都会采用分段制造、拼装焊接的方法。整个船体建造完成后,须快速地将船体运送至驳船上进行下水,由此就须一套专用的设备来装载和运输这些超大型船体。目前装船的方式很多,主要包括滑移装船、浮式装船以及小车移船[1]。其中小车移船由于其载重大、效率高、操作灵活、速度快、环境要求低等优点被广泛应用于各种大型船舶建造中。小车移船包括整体式和分散式等两种方式。分散式小车的控制技术难度最大,要求最高,是该领域研究和发展的方向。

目前世界上掌握小车移船技术的生产厂商主要集中在国外,包括德国的Scheuerle公司、Kamag公司、Goldhofer公司和意大利的Cometto公司[2]。国外厂家的单车载重能力、满载速度、协调性、平稳性和模块化分散式控制技术等优势使其在该市场占有绝对的份额。目前国内小车移船技术的研发和生产处于初级阶段,本文依托于中船第九设计研究院工程有限公司的液压移船项目,主要介绍全新的PROFINET工业无线技术和独立模块化设计在液压船台小车控制系统中的创新应用。

1 PROFINET工业无线技术

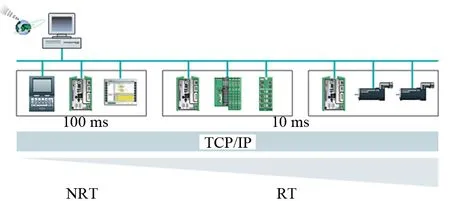

现场总线技术发展来自于工业控制技术在不断地变革。而今,工业4.0和智能制造技术的提出使得工业以太网技术迅速占领整个控制领域。PROFIBUS国际组织(PROFIBUS International, PI)针对发展趋势推出基于实时工业以太网的PROFINET协议标准,为当前的自动化系统提供一个简单可靠、完全透明的工业以太网解决方案。为满足各种自动化现场应用的实时性要求,PROFINET协议模型提供3种不同等级的通信模型(见图1),用于满足工业不同现场对通信的实时性要求[3]。

图1 PROFINET实时通信模型

(1) 标准TCP/IP通信。PROFINET协议模型通道之一就是继续保留TCP/IP和IT协议标准,同样具有SMTP、FTP和HTTP等标准的应用层协议,全面兼容IT的通信技术,非常方便地移植IT行业的应用技术而不需要做任何修改[4]。该通信通道的响应时间约在100 ms的量级,适合大数据流通信层级的要求。

(2) 实时通信(Real-Time, RT)。针对现场层控制系统要求,PROFINET协议标准的RT通信通道提供1个基于二层的实时通信通道。带有PROFINET的过程数据在数据传输过程中,直接在MAC层进行数据转发处理,从而减少PROFINET数据在传输节点的处理时间,提高数据传递速度。同时,支持PROFINET RT协议的交换机会优先处理PROFINET数据包,更好地满足设备层的实时性要求。该模型通道主要满足主控制器与远程从站之间周期性过程数据交换,典型的时间有10 ms的量级。

(3) 同步实时通信(Isochronous Real-Time, IRT)。PROFINET协议标准的IRT通信通道采用专用的高速芯片处理实时数据的循环同步,直接处理带有IRT的数据,开辟了基于实时同步的高响应专用通信通道。即使在100个节点的通信负载下,其通信响应时间小于1 ms,抖动误差小于1 μs。该通信通道主要用于具有高同步实时通信的驱动控制场合要求。

PROFINET工业实时以太网技术能够提供多元化的网络介质和架构,同时基于在WLAN和Bluetooth等无线技术的PROFINET给用户带来全方位的组网优势,更好地适应系统现场的要求[5]。

2 移船小车系统简介

目前在液压船台小车领域里,主要采用整体式和分散式两种设计方式。整体式设计小车采用统一的动力系统,使用管路连接各个小车,由1个统一的控制系统来控制,因此这类型的船台小车一般结构复杂、管线较多,控制要求比较简单,能够完成运输和移动任务。分散式小车采用独立式设计,结构统一,维护方便,但是控制技术难度大,协同性高,能够同时完成运输、驳船、对接等多项操作要求。

中船液压移船小车就是采用分散式理念设计的用于平地移动船舶和分段对接的设备。本项目移船小车系统包括2台控制拖车、80台250吨级移船小车、42台三维小车和38台输送小车,如图2所示。同时,移船小车系统预留了40台250吨级移船小车的电气控制接口,供用户自行扩展。

图2 中船液压船台小车

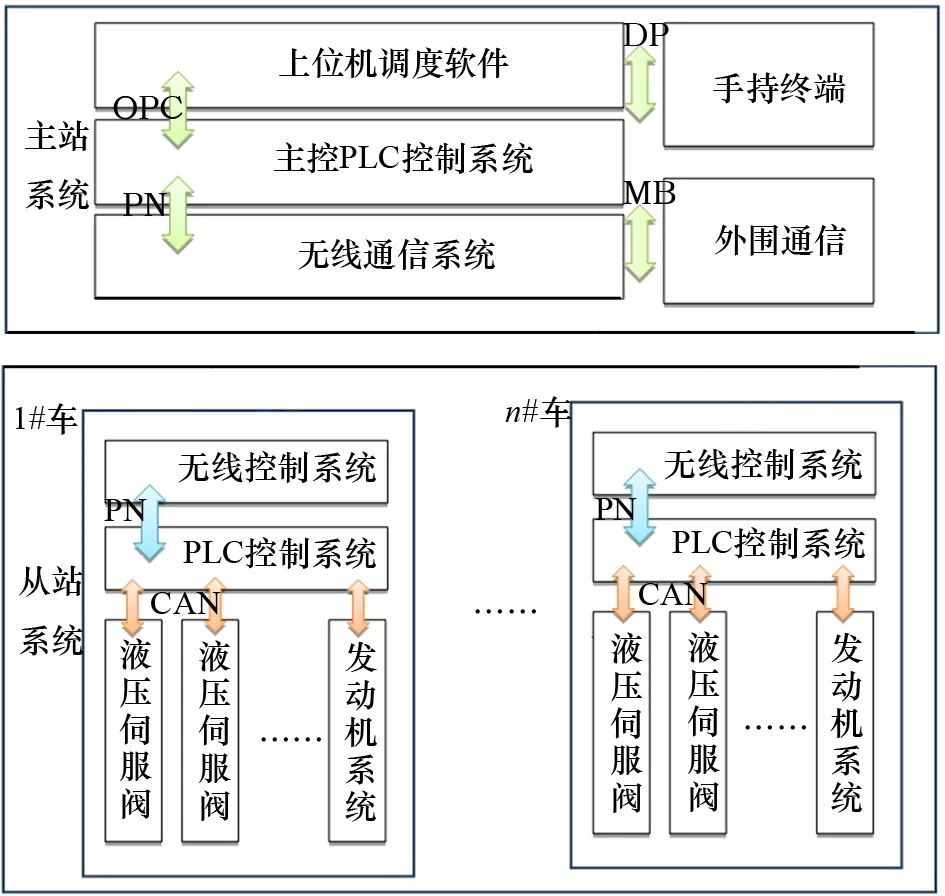

整个移船小车电气控制系统(见图3)主要包括移船小车的可编程逻辑控制系统(Programmable Logic Controller, PLC)、液压伺服系统、无线通信系统、上位机系统、辅助系统等。整个控制系统设计以独立性、模块化为基础,单独成为控制个体。在单机控制的时候,小车可以接受外围指令操作;在组网的时候,可以通过无线技术实时地跟主控PLC进行PROFINET数据交互,获取主控PLC的协调命令,以完成集群控制。

3 系统模块化设计

整个项目系统中,小车本体分为三维和二维两种类型,每台小车可以根据实际需求进行自由组合,以提供更高的移动负载和动作控制。因此,整个小车从动力单元、液压控制单元到PLC都要求以模块化方式设计,如图4所示。

图3 移船小车集控系统框图

图4 移船单车模块化控制系统框图

每台小车的控制系统采用独立的PLC,配备无线接入和CAN通信。每1台PLC都可以作为PROFINET IO设备与主控制器进行PN通信,同时提供的CAN通信通道可以随时在线动态配置和控制与液压伺服阀之间的通信,用于控制移船、三维和扩展等多种小车类型。液压系统控制的压力和位移模式由液压伺服阀来完成,PLC通过CAN进行模式切换和命令的下发,同时实时接收各个伺服阀门的位置反馈和压力反馈。机械、液压和控制都是模块化独立设计,因此整个小车可以自行操作,不受限于主站的位置和线路约束,同时根据运载的负载不同,小车上的PLC可以实时调节发动机的转速,以增加系统压力,提供更大的运载能力。

4 实时工业无线通信

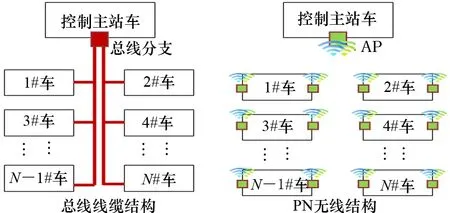

独立模块化设计小车让系统更加简洁可靠,但是船台小车是一个协同控制的集控系统,单个小车的运行必须协同其他小车一起,才能够确保整个船舶移动成功。因此,主站与从站之间的通信实时性和同步性是整个系统的关键。传统的现场总线方案是利用有线把主站指挥车与负载小车的PLC连接起来,虽然能够确保通信的实时性和同步性,但是由于线缆的存在,小车之间的移动往往会造成总线通信电缆的不稳定,后期的维护成本也较高。传统的无线通信方式能够免去小车之间的物理连接,但是通信的稳定性、实时性和可靠性等问题一直无法用于船台集控系统上。

实时通信和以太网技术一直是工业控制领域的热门话题,PROFINET的多通道通信技术和多介质通信特点,能够确保即使在基于WLAN和Bluetooth等无线技术的情况下,也能够确保数据通信的实时和稳定[6]。

为了能够使得船台小车更灵活,该项目首次采用了当今最先进的基于PROFINET的工业无线通信方案,主站指挥车通过支持PROFINET协议的无线访问接入点(Wireless Access Point)AP发射基站,与同样支持PROFINET的无线Client进行通信。如图5所示,所有的小车和主站之间的数据通信都在PROFINET RT通信通道传输,能够确保数据通信响应时间在几十毫秒内。主从通信采用128个字节,分别传送实时指令、小车状态、无线状态和报警信息等参数。

考虑到现场工况、无线频段干扰和信号遮挡等问题,系统采用工业级无线设备,并可在2.4G和5G等2个频段工作,避免现场同频段信号干扰。主站指挥车AP使用MIMO技术,采用2根20 dB的定向天线和1根9 dB的全向天线,从站小车采用2根9 dB的全向天线,安装在小车的左右两侧。整个系统小车分布在4条直线轨道上,为确保运行时信号稳定可靠,在轨道之间的相道内确保无遮挡,所有无线天线安装也基本满足菲涅尔区的要求。同时,根据现场实际船体的大小,可采用中继模式确保后续站点的信号强度。

图5 无线与总线控制对比

5 现场驳船

驳船作为船台小车最主要的运载功能,实际现场检验尤为重要。

某例船船长183.2 m,宽32.26 m,深18.2 m,整船净重12 054 t。在下水作业过程中,采用74台举力为250 t的船台小车将整船抬起,沿着平台生产线上的4条轨道将船舶纵向平移至半潜驳上完成坐墩,最后将半潜驳下潜,船舶起浮后由拖船拖带至码头系泊,如图6所示。

图6 现场驳船图

由于采用独立模块化设计,各个小车移动到指定抬升位置,通过主控车的操作画面进行编组。各个小车接收来自主控车的数据和命令,历时5.5 h,完成整个船体的过驳作业。

6 结 语

随着经济的高速发展,船舶和海洋工程装备的需求越来越大。液压船台小车采用分布式模块化设计的理念与实时工业以太网无线技术的结合更好地满足柔性控制的要求。此项目控制系统采用独立模块化设计理念,并创新使用工业无线通信和PROFINET技术,提高船台小车系统的灵活度和可靠性,并成功应用于国内首艘船舶自主平地下水中,证明该系统的可行性。

如今工业4.0和智能制造如火如荼,信息技术、智能技术开始慢慢地融入于传统大型制造装备领域,不断地改善着传统行业的制造生态。因此,液压传动技术、集群协同技术、无线通信技术、人工智能等技术是未来船台小车系统技术的发展方向。

[1] 魏雄标,王凯峰,姜先钢,等. 浅谈海洋石油工程大型结构物的装船方式[C]//2009全国钢结构学术年会论文集,成都:中国钢结构协会,2009:607-610.

[2] 雷俊杰. 大型结构物小车装船栈桥分析与调载研究[D].天津:天津大学,2010.

[3] 李旭,陈在平. 基于PROFINET的实时通信技术分析[J]. 天津理工大学学报,2010, 26(2):56-58.

[4] 施华,乔丛,杨斌,等. 物流系统中基于PROFINET工业以太网的运用研究[J]. 制造业自动化,2013(11):126-128.

[5] 张丹丹. 基于以太网的工业网络PROFINET技术概览[J]. 制造业自动化,2011(3):198-200.

[6] 姚春雷. PROFINET网络中的无线数据传输[J]. 中国仪器仪表, 2011(S1):87-89.