大型滚装船艉门安装技术

李移山, 刘在良, 胡胜利, 张 济

(1.扬帆集团股份有限公司, 浙江 舟山316100; 2.浙江国际海运职业技术学院, 浙江 舟山316021)

0 引 言

汽车滚装船的艉门通常可以满足小型车、卡车、翻斗车、SUV、大型客车、拖车等多样性的装载需求,其结构复杂,对安装工艺、连接精度、各相关装置的配合等具有很高的要求。同时,艉门不仅是滚装设备的重要组成部分,而且是连接码头和滚装船的重要纽带和桥梁。在不建造临时通道的情况下,利用滚装船的艉门就能有效满足码头人员方便进出和物资设备快速上船安装的需求。因此,对艉门安装技术的分析和研究能够相应地提升船厂汽车滚装船的建造质量和水平,缩短船舶的建造周期。

1 艉门的设计特点和参数

该型滚装船艉门中心线与船舶中心线成36°夹角。此艉门可展开安放在汽车滚装船的第6甲板至到港码头间,作为车辆运输的主要通道,并具有以下主要特点和要求。

通过插销装置及锁紧钩装置,实现航行中艉门的关闭功能,保证其水密;通过顶推油缸装置,实现艉门开启功能的初步放倒;通过布置在艉门第1部分钢结构上的绞车,实现艉门各部分结构间的折叠和展开功能;通过布置在第13甲板上的绞车及滑轮装置,实现艉门的开启及关闭状态,上述功能均通过液压系统实现最终功能。

主要参数:总长为38.365 m;车道宽度为7.6 m;通行最高车辆为5.3 m;结构开口为3 m×5.3 m;艉门结构总重量为130 t;第1节重量为79 t;第2节重量为30 t;第3节及翼板重量为16 t;船体结构处随动翻板重量为3.8 t。

艉门主要包括部件:主铰链,支撑铰链,横向限位,翻板,侧部插销装置,锁紧钩装置,顶推装置,第2部分结构锁紧钩装置,艉门的主体钢结构间展开及折叠装置,操纵装置,橡皮及安全装置,等等。

2 艉门安装前的准备阶段

艉门安装应在船舶下水前(坞内)安装。艉门的主体钢结构及附属设备安装结束并报验完毕,各个外形的主要尺寸及零件定位尺寸满足厂家图纸标注的公差要求,各部分结构铰链连接位置活动和翻转功能正常。艉门第1节主体钢结构眼板的定位和公差尺寸及同轴度的定位和公差要求满足图1所示要求。

图1 艉门第1部分钢结构连接眼板定位图和公差尺寸

艉门在吊装前,施工人员应对第1节、第2节和第3节进行连接和组装, 并进行点焊固定,然后以第1节部分的铰链为基准进行定位后吊装到船尾端右舷。

为避免艉门吊装时出现精度偏差和安装问题,在艉门安装过程中,艉门附近不能有大量的火工和焊接工作或分段和大型设备的吊装。

在船体外板上(艉门通道开孔处)做好艉门中心线和开孔线标记并打上洋冲,艉门在吊装前划出艉门中心线标记。

3 艉门安装过程和工艺要求

3.1 艉门第1部分铰链钢结构眼板的安装

将可提升主铰链眼板装配至艉门第1部分主体钢结构眼板上,装配过程中须注意对轴承等的保护。将艉门在各部分收拢状态下用吊车整体吊装至船舶尾部位置,通过吊车及千斤顶的配合,调整艉门位置及可提升主铰链眼板相对位置,并最终到位。在调整过程中须注意避免眼板内部万向轴承的偏心,防止以后运营过程中艉门万向轴承的加速损坏。具体要求如图2所示。点焊固定该眼板位置前, 可通过调整艉门的高度和倾斜角度来改变主铰链眼板的位置。

图2 可提升主铰链眼板的定位

根据艉门定位位置,定位安装副铰链支撑眼板,眼板间净空隙约为35 mm,如图3所示,点焊固定该位置时的艉门支撑副眼板。

图3 艉门支撑副眼板的安装

图4 横向限位装置的定位

根据目前艉门定位位置,安装艉门横向限位装置,根据间隙实测数据最终确定垫片的实际厚度尺寸。每边间隙不超过1 mm(总间隙不超过2 mm),如图4所示。点焊固定该位置时的艉门横向限位装置。 艉门测量线/中心线与船体中心线的布置角度,具体如图5所示 (包括铰链眼板定位尺寸和同轴度公差)。

图5 眼板定位尺寸及公差

焊工在焊接的过程中, 要控制焊接变形,防止铰链焊接后垂直度超差导致连接轴不能安装,确保轴承组能够正常操作。焊接完成后再收放艉门,检查铰链能否正常工作。

3.2 艉门开孔位置侧部插销的安装

在船体尾部结构上安装艉门开孔位置侧部液压插销装置(第6甲板及8甲板之间)及顶部插销(第8甲板上)。

将艉门收拢状态下的插销眼板上垫片位置进行现场调节。

液压插销装置的油缸采用自动锁紧油缸,通过液压系统才能进行操作,因此安装时不能强行拉压活塞杆。油缸的大小规格为40 cm×21 cm/Φ63 mm,最大行程为21 cm,最大工作压力为25 MPa。

3.3 艉门开孔位置顶部锁紧钩的安装

按照顶部锁紧装置安装图,将锁紧装置点焊在第8甲板上,如图6所示。液压油缸的规格为40 cm×25 cm/Φ63 mm,最大行程为25 cm,最大工作压力为25 MPa。锁紧插销位置确定并检验合格后,把锁紧插销采用全焊透的焊接形式焊在第8甲板上。

图6 第8甲板顶部锁紧装置安装图

3.4 艉门锁压装置的定位和焊接

艉门13甲板上的锁压装置的布置如图7所示,定位和安装在第13甲板上。

图7 第13甲板上的锁压装置布置

由于第13甲板边板带有梁拱,因此艉门锁压装置底座留有50 mm余量,在艉门合龙调试完成并检验合格后再割除余量并采用全焊透的形式焊接到第13甲板上。

艉门锁压装置的油缸采用自动锁紧油缸,通过液压系统才能进行操作,因此安装时不能强行拉压活塞杆。液压油缸的规格为50 cm×26 cm/Φ80 mm,最大行程为26 cm,最大工作压力为25 MPa。

3.5 第2部分结构锁紧插销装置的安装

艉门的第1部分和第2部分采用锁压装置连接,此连接如图8所示的第10甲板上的锁压装置布置图,定位和焊接在第10甲板的延伸平台处。安装前,拆除艉门结构上第1节与第2节之间固定用的码板。艉门收拢待第1节与第2节贴合到位后定位该锁紧装置,位置确定后再进行焊接。油缸采用自动锁紧油缸,通过液压系统才能进行操作,所以安装时不能强行拉压活塞杆。液压油缸的规格为50 cm×26 cm/Φ80 mm,最大行程为26 cm,最大工作压力25 MPa。

图8 第10甲板上的锁压装置布置图

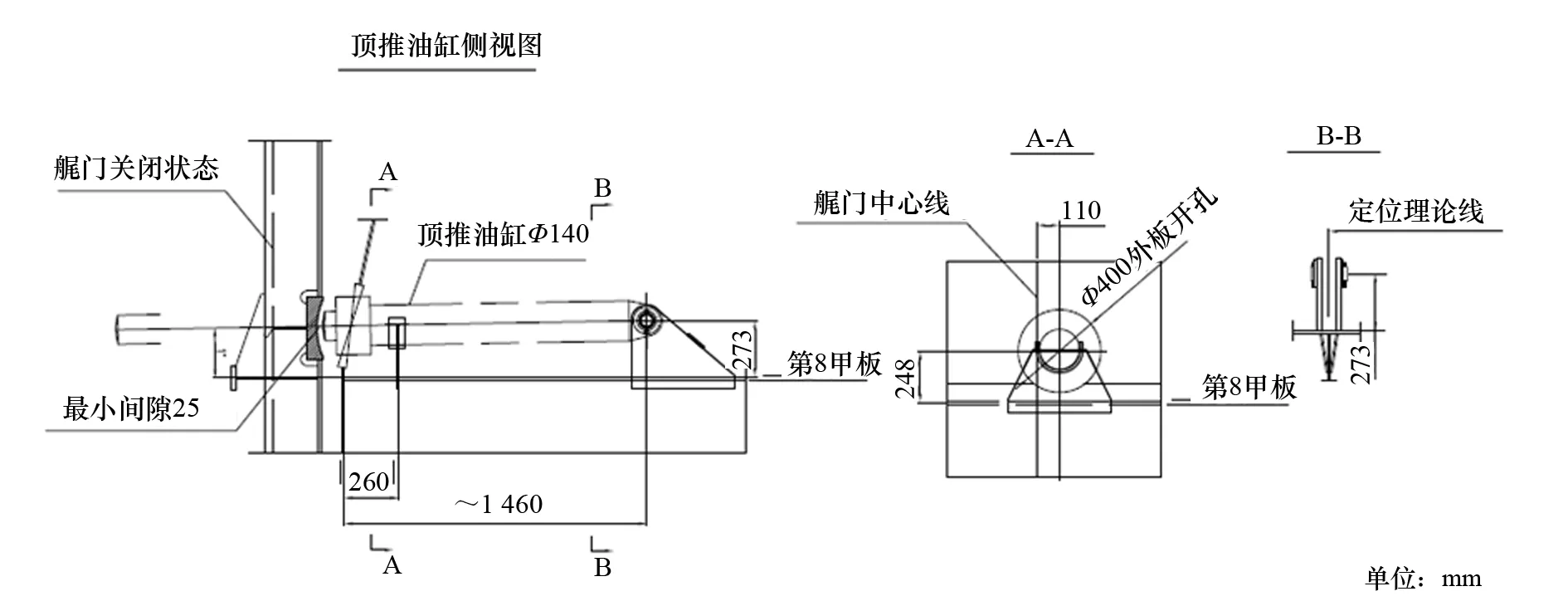

3.6 顶推装置的安装

按照艉门顶推装置布置图(见图9),在第8甲板上安装油缸铰链底座眼板和液压油缸。根据布置图上的位置,顶推液压油缸的安装眼板先点焊固定在尾部第8甲板上,在艉门合龙。调试完成并检验后,油缸的轴在经过试验合格能正常工作后,再采用全焊透的形式进行烧焊。

图9 艉门顶推装置布置图

油缸采用自动锁紧油缸,通过液压系统才能进行操作,因此安装时不能强行拉压活塞杆。液压油缸的规格为140 cm×110 cm/Φ160 mm,最大行程为110 cm,最大工作压力为25 MPa。

3.7 密封装置(橡皮条)的安装

橡皮条的压缩量为10~12 mm。图10为密封橡胶安装要求。

图10 密封橡胶安装要求

3.8 操纵装置的安装

安装位于13甲板尾部用于安装滑轮组的支撑柱,定位尺寸如图11所示。支撑柱定位时与反面加强对齐,顶端水平面板须保证高度一致。由于第13甲板边板带有梁拱,右舷的支撑座在定位后通过割除下口余量来保证支撑柱安装的水平度与高度。

图11 主船体上支撑柱定位图

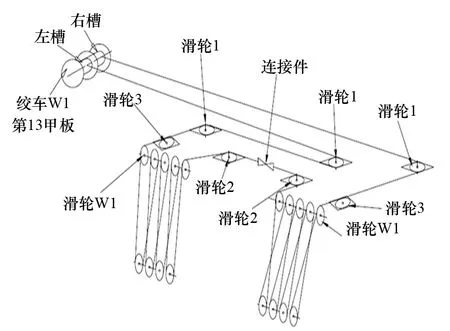

按照艉门的操纵装置安装图(见图12),在第13甲板及支撑柱上布置9组滑轮组,按照图纸先将这些滑轮组点焊到位,再通过拉引绳的方式来确定是否与艉门本体上的滑轮组处于同一直线,待检验合格后,采用全焊透的形式与下方结构进行焊接。

图12 艉门操纵装置布置图

安装位于第13甲板艉门收放功能的绞车,绞车的底座螺栓孔为配钻,在调试好后按厂家要求的扭矩拧紧螺栓。

根据钢丝绳绕线图安装收放装置的钢丝绳。艉门处于开启状态下,使用引绳(麻绳)按图13所示的绕绳图穿滑轮,并最终用钢丝绳替换引绳。

图13 绕绳图

安装其他部分零件,如连接件等不再赘述。

3.9 艉门展开装置钢丝绳的安装

将艉门各部分展开,使用引绳(麻绳)按照详细绕绳图穿滑轮,并最终用钢丝绳替换引绳。待艉门收起和展开功能的绞车及钢丝绳都安装并检验完毕后,启动泵站及2个绞车,对艉门进行数次打开/关闭和展开/收拢操作,检查钢丝绳与滑轮组之间的贴合是否良好,检查艉门两侧的钢丝绳在收放时速度是否一致,是否有松紧不一致的情况。在艉门完全打开和完全关闭的2个状态下,分别检查2个绞车卷筒的容绳量是否能满足厂家要求。

3.10 随动翻板的安装

安装位于第6甲板入口处的随动翻板,该翻板是车辆装卸时在船体与艉门之间起过渡作用的装置。按照如图14所示的艉门内部随动翻板布置图,安装艉门内部入口处的翻板。内部翻板共由12片小翻板组成,每片小翻板都设有2个铰链,将这些铰链眼板根据图纸上的位置进行定位并烧焊,然后安装翻板及固定插销等。

[][]

图14 艉门内部随动翻板布置图

3.11 活动栏杆的安装

当艉门展开放置在码头上时,为方便船员上下船,在艉门右舷侧布置有活动栏杆,将杆柱插入艉门的栏杆底座上,并将扶手绳在栏杆柱之间穿好固定。

4 艉门整体安装后校验

检查锁紧插销底座、油缸底座、铰链眼板、绞车底座、支撑柱底座等装置的反面加强结构是否完整并保证上述的底座等装置与甲板下方或舱壁反面的加强结构对齐。对艉门进行打开和关闭试验,整体检查艉门的各个操纵和展开装置的性能和各个机构之间的配合是否良好,打开角度是否满足设计要求,闭合后是否能够紧贴开孔外侧一圈的压缩橡胶条。在进行艉门打开和关闭试验时,同步检查液压锁紧装置和插销装置的功能是否正常,顶推油缸在艉门开启时是否能正常工作。在艉门关闭时,检查橡皮压缩量是否满足要求,并根据水密试验要求进行冲水试验,检查内部是否有漏水的情况,还须检验其他机构的工作性能是否达到要求。

5 结 语

大型汽车滚装船的艉门安装技术分析可以加快艉门的安装和调试进度,缩短船坞内的周期,使项目船按期下水。同时,也能满足下水后码头安装阶段的人员、材料、设备通过艉门顺利进出,加快全船滚装设备的整体安装和调试进度。

该艉门的安装工艺重点解决大型汽车滚装船在滚装设备建造过程中所面临的重点和难点,并取得良好的经济效益,为后续其他类型滚装船的设计和建造积累宝贵经验。

[1] 陈可越. 船舶设计实用手册:舾装分册:[M]. 北京: 国防工业出版社, 2007.

[2] 黄浩. 船体工艺手册[M]. 北京: 国防工业出版社,2003.

[3] 国防科学技术工业委员会. 中国造船质量标准:CB/T 4000-2005[S]. 2005.