间歇式固定层增氧制气出现的问题浅析及措施探讨

石春发

(云南云天化股份有限公司红磷分公司 云南开远 661600)

云南云天化股份有限公司红磷分公司(以下简称红磷分公司)80 kt/a合成氨装置始建于1997年,设计规模为30 kt/a合成氨,于1999年投产,造气采用固定层间歇式气化工艺,配置4台Φ2 610 mm造气炉,原料主要使用焦炭。2001年12月完成了“3改8”工程改造,液氨由年产30 kt提升至80 kt,Φ2 610 mm造气炉由4台增加至9台,仍采用焦炭制气。

近年来,随着焦炭价格的不断上涨,使得合成氨生产成本不断增加。为了提高现有合成氨生产装置的整体水平、增强企业竞争力、降低液氨生产成本、增加企业经济效益,对原料路线进行了调整并对系统进行了优化改造,原料由焦炭改为煤棒。在此次技改中,为提高造气效率、降低成本,针对云南煤灰熔点低、活性差的特点,造气采用增氧制气。增氧制气投用后取得了很好的效果,单炉发气量增加了800~1 000 m3/h(标态),吨氨煤耗降低了30 kg以上,但在采用增氧制气生产过程中也出现了一些问题。

1 间歇式固定层增氧制气出现的问题及原因分析

该增氧制气装置于2012年3月投入使用,投用当天效果明显,单炉发气量从4 500 m3/h(标态)左右提高至5 500 m3/h(标态)左右,吨氨煤棒消耗从1.80 t下降至1.75 t左右,造气成渣率明显上升,炉渣中残碳含量明显下降。但随着生产的稳定,也暴露出半水煤气中CO2含量上升、吹风气中CO含量升高、入炉空气中氧含量波动大等问题。

1.1 吹风气中CO2含量上升的原因

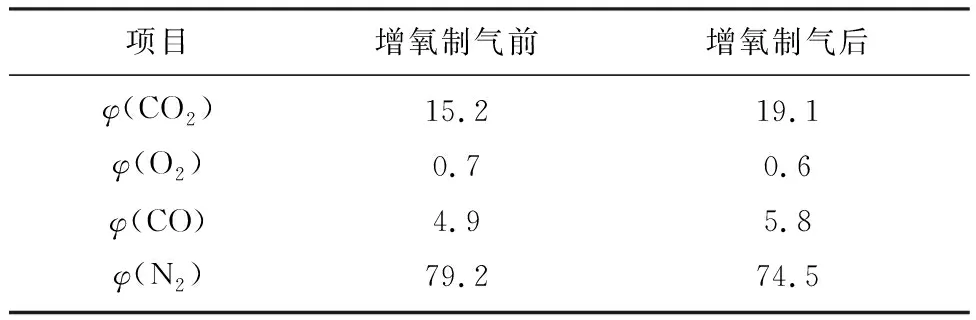

在固定层间歇式气化工艺中,吹风阶段是碳与空气中的氧发生反应产生热量,其目的是提高气化层温度并积蓄热量为制气过程创造条件。通常情况下,吹风气中CO2含量是衡量吹风效率的关键指标之一,吹风气中CO2含量越高,表明吹风效率越高,反之则吹风效率越低。采用增氧制气后,吹风气中CO2体积分数升高了约4%,但随之CO体积分数也升高了近1%。增氧制气前后吹风气中主要成分对比如表1所示。

表1 增氧制气前后吹风气中主要成分对比 %

从表1可看出,采用增氧制气后,吹风气中φ(CO2)升高了3.9%、φ(CO)升高了0.9%。经分析,在吹风阶段除了碳与氧反应生成CO2或CO以及CO与O2反应生成CO2的反应外,还存在CO2的还原反应:

CO2+C=2CO

此反应可看作是可逆反应,根据反应方程式,随着吹风气中CO2含量升高,反应会向右进行,CO含量必然会升高,其平衡常数可按式(1)计算:

(1)

式中:Kp——平衡常数;

XCO——CO体积分数,%;

XCO2——CO2体积分数,%。

在实际情况下,可粗略地认为增氧制气前后造气炉内空气的流速、温度、压力不变,因此可认为增氧制气前后平衡常数基本不变。根据上述设定条件和表1中增氧制气前的CO2和CO含量以及增氧制气后CO2含量,可计算出增氧前平衡常数Kp=1.58。然后根据增氧制气后CO2含量,可计算出增氧制气后CO含量,即XCO=(XCO2×Kp)0.5=5.5%。

理论计算CO体积分数为5.5%,与分析结果相近。但在实际运行过程中,造气炉炉温比增氧制气前高,而CO2还原反应为吸热反应,随着温度的升高,反应是向右进行的,所以分析结果比理论计算结果高是符合实际情况的,充分证明采用增氧制气后吹风气中CO含量升高的主要原因是吹风效率提高后吹风气中CO2含量升高所致。

1.2 半水煤气中CO2含量上升的原因

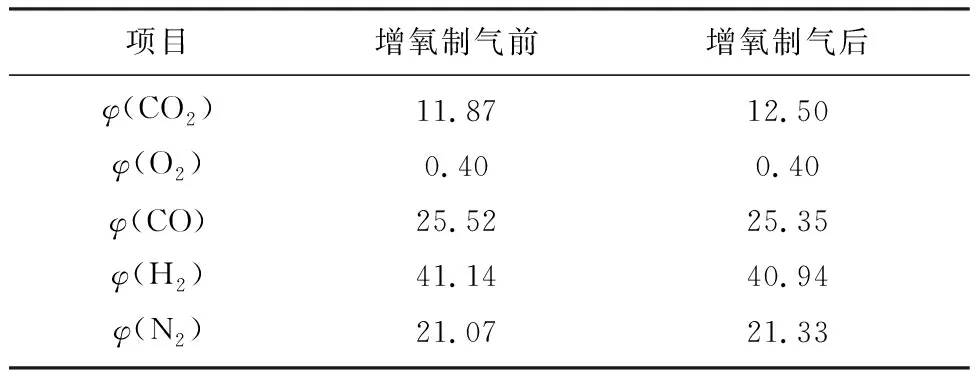

半水煤气中CO2是无效成分,但CO2含量的高低可间接反映出造气炉的炉温。从理论上讲,采用增氧制气后,随着空气中氧含量和上加氮过程中氧含量的升高,造气炉制气温度较采用增氧制气前高,半水煤气中CO2含量应该降低,但实际情况是采用增氧制气后半水煤气中CO2含量反而升高。增氧制气前后半水煤气成分对比如表2所示。

表2 增氧制气前后半水煤气成分对比 %

从表2可看出,采用增氧制气后,半水煤气中φ(CO2)较增氧制气前上升了1%左右。经分析,主要原因是采用增氧制气后,入炉空气中氧含量升高,吹风效率提高,吹风气中CO2含量相应提高,在吹风气回收加氮时间不变的情况下,带入半水煤气中的CO2相对较多,从而导致采用增氧制气后半水煤气中CO2含量升高。

根据表2中采用增氧制气前半水煤气的成分,每1 000.00 m3(标态)半水煤气中N2占210.70 m3(标态),其中:上加氮补充N212%(根据上加氮时间和流量进行折算),折合N2量25.28 m3(标态);吹风气补充N288%,折合气体量185.42 m3(标态)。根据表1增氧制气前后吹风气中主要成分对比,可先计算出增氧制气前后补充氮气需要吹风气量分别是234.12 m3(标态)和248.89 m3(标态),然后计算出增氧制气前后吹风气补充氮气带入的CO2量分别是35.59 m3(标态)和47.54 m3(标态),则增氧制气后吹风气补充N2带入的CO2增加量为11.95 m3(标态)。从计算结果可看出,增氧制气后每1 000.00 m3(标态)半水煤气中多带入CO211.95 m3(标态),折合体积分数为1.20%,与分析结果基本一致。

1.3 入炉空气中氧含量波动较大的原因

红磷分公司制氧装置采用VPS工艺,设计产量为1 000 m3/h(标态),实际产量为1 200 m3/h(标态)左右。造气分为2套系统(1#和2#),每套系统各配1台造气风机,制氧装置所产氧气分别送至2套造气系统的空气总管内。采用增氧制气后,发现入炉空气中氧含量波动较大(体积分数23%~27%)。经分析,主要原因是间歇式造气炉制气时使用的空气量存在波动,而制氧装置所配入的氧气产量是一定的,当1#和2#造气系统同时有2台造气炉处在吹风阶段时,入炉空气中氧含量较低;当1#和2#系统只有1台造气炉处在吹风阶段时,入炉空气中氧含量就较高。

2 调整措施

2.1 吹风气中CO含量上升的调整措施

采用增氧制气后,吹风气中CO含量上升的主要原因是由于CO2还原反应是一个可逆的吸热反应,当反应物中CO2含量升高,会导致产物中CO含量升高;同时,该反应属于动力学控制,即CO2还原反应不是瞬间完成的。据相关资料,在1 100 ℃采用无烟煤制气时,在100% CO2浓度下,还原40% CO2需时约5 s。因此从理论上讲,提高造气炉内吹风气流速就可减缓CO2还原生成CO。在实际操作过程中,可在保证炭层不被吹翻的情况下尽可能加大吹风阀的开度,以缩短吹风时间。在增大吹风阀开度后,吹风时间从21 s缩短至18 s,分析结果显示半水煤气中φ(CO)降低约0.2%。当然,随着炉温的升高,吹风效率提高,吹风气中CO2含量上升,吹风气中CO含量上升是不可避免,但采取以上调节措施后,可降低吹风气中CO含量上升的幅度。

2.2 半水煤气中CO2含量上升的调整措施

采用增氧制气后,半水煤气中CO2含量升高的主要原因是吹风气中CO2含量升高、N2含量降低,回收吹风气补氮时带入CO2所致。从理论上讲,可通过加大上吹加氮方式补充N2来减少半水煤气中CO2含量。红磷分公司正是采用此方法来减少半水煤气中的CO2含量,上加氮时间从10 s延长至15 s,半水煤中φ(CO2)可降低约0.2%。

2.3 入炉空气中氧含量波动的调整措施

入炉空气中氧含量波动主要是由于间歇式造气炉使用空气量不稳定所致。若要稳定入口空气中的氧含量,可采取的措施主要是调节好吹风时间和循环时间,做好吹风排队,尽量稳定造气系统空气使用量。红磷分公司现常开6台造气炉,2套系统各开3台,调节吹风时间在18~20 s、循环时间为120 s,6台造气炉吹风时间正好等于循环时间,可稳定入炉空气使用量,氧含量波动也相对较小。从实践结果看,通过调整,氧含量波动可以控制在2%以内。