甲酸钙生产工艺技术现状

娄伦武,陆廷雷,万本军,陈 铭

(贵州鑫新实业控股集团有限责任公司 贵州贵阳 550007)

甲酸钙用途广泛,可以作为饲料添加剂、植物生长调节剂、高硫烟气脱硫助剂,也可作为制备乙二酸(草酸)的中间体;此外,甲酸钙在食品、化工、石油、建材、制革等工业生产上也得到了广泛应用。甲酸钙的合成工艺主要有作为副产品的生产方法和作为主产品的生产方法两大类,作为副产品的生产方法主要有多羟基醇、三氯甲烷(氯仿)等生产过程中副产甲酸钙,作为主产品的生产方法主要有碳酸钙法、氢氧化钙法、氢氧化钙羰基化合成法等[1]。

1 甲酸钙的性质

甲酸钙也称蚁酸钙,英文名Calcium Formate,简称CAF,为白色结晶或粉末,略有吸湿性,无毒,味微苦,不溶于醇,可溶于水,pH为中性,分子式为Ca(HCOO)2,分子量130.0,相对密度(比重)2.023(20 ℃),400 ℃左右加热分解。甲酸钙的溶解度随温度升高变化不大,在0 ℃和100 ℃条件下于100 g水中的溶解量分别为16.0 g和18.4 g[2-5]。

2 甲酸钙产品质量指标

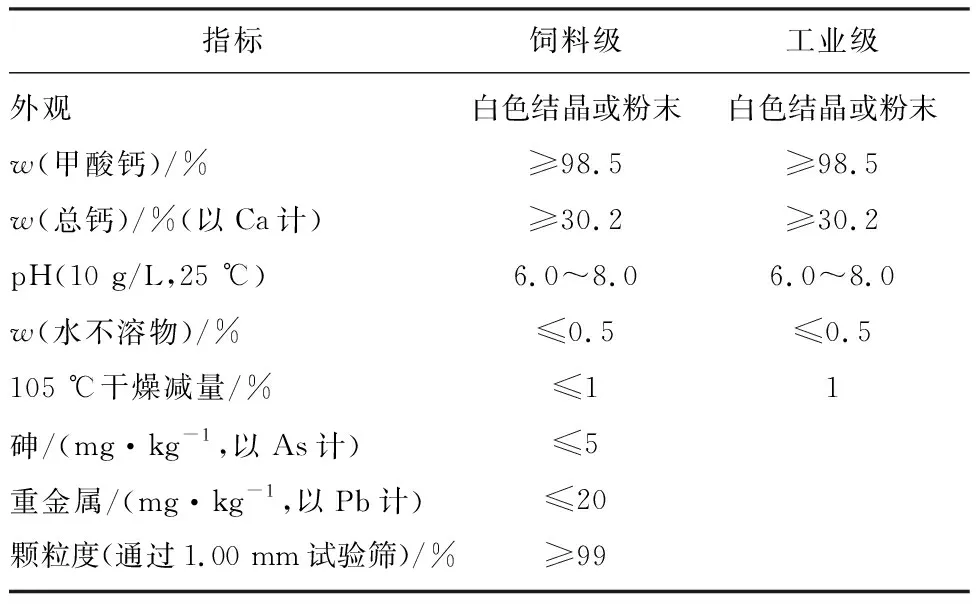

甲酸钙分为饲料级和工业级2种规格。目前,我国还没有甲酸钙国家或行业质量标准,其生产都是参照国内多数企业的质量标准执行,某企业的甲酸钙产品质量标准(Q/CDH 23—2016)如表1所示[3]。

3 甲酸钙的市场前景

目前世界范围内的甲酸钙生产主要集中在我国,国内甲酸钙总产能约为300 kt/a,生产地分布在山东、江苏等地。国内甲酸钙每年消耗量在120~150 kt,其余大部分销往亚洲、美洲和欧洲。

表1 某企业甲酸钙产品质量标准

甲酸钙作为水泥早强剂在国内的发展比较缓慢,主要是价格因素,但是与目前广泛运用的氯化钙、硫酸钠及乙醇胺类混凝土及砂浆早强剂相比,甲酸钙具有无毒、无腐蚀、不会引起碱骨料反应等特点,在国外已经有较大范围的应用。由于国内关于甲酸钙在水泥及砂浆中的相关添加标准还不够完善,因此在建筑行业的应用受到阻碍,一旦相关标准制订完毕,甲酸钙的销量将会急剧增加。因此,预计在未来几年内,甲酸钙全球市场将出现稳定增长的趋势,市场前景广阔。

目前,我国混凝土年使用量约为25.0亿m3,其中预拌混凝土量约为6.0亿m3,需使用早强剂的混凝土量约为0.3亿m3,若甲酸钙的添加质量分数为1%,则年需早强剂量约为607 kt。目前我国脱硫用生石灰约为10 000 kt/a,若甲酸钙的添加质量分数在2%,则年需甲酸钙量约为200 kt。预计到2025年,我国甲酸钙的年需求量将超过1 000 kt。

4 甲酸钙生产工艺现状

随着甲酸钙用途的日益广泛及需求量的不断增加,对甲酸钙合成工艺的研究越来越受到重视。

4.1 碳酸钙法

碳酸钙法以甲酸和碳酸钙为主要原料,一步反应即可得到高品质的甲酸钙产品,其化学反应方程式:

CaCO3+2HCOOH=Ca(HCOO)2+CO2↑+H2O

向反应池中加入质量分数为50%的甲酸,在搅拌条件下缓慢加入碳酸钙,反应剧烈进行并放出大量二氧化碳和热量。碳酸钙与甲酸按质量比1.0∶1.1或者物质的量比1.0∶2.4进行投料,反应温度控制在90 ℃左右。反应基本结束时加入石灰乳调节pH至7~8并保温1~2 h,然后加入适量硫化物沉淀剂,使溶液中重金属离子沉淀完全,再经过滤、滤液浓缩结晶、离心分离、干燥即得到甲酸钙产品,母液循环使用,产品干燥温度控制在80 ℃左右为宜[5-7]。

碳酸钙法的优点是工艺流程短、操作简单、投资小、产品质量好、产率高,缺点是蒸发结晶能耗和生产成本高、效率低。

4.2 氢氧化钙法

氢氧化钙法采用甲酸与氢氧化钙反应,其化学反应方程式:

Ca(OH)2+2HCOOH=Ca(HCOO)2+2H2O

向反应池中加入质量分数为50%的甲酸,在搅拌条件下缓慢加入石灰乳,反应温度控制在80 ℃左右,反应终点pH控制在7~8;然后加入适量硫化物沉淀剂,使溶液中重金属离子沉淀完全,再经过滤、滤液浓缩结晶、离心分离、干燥即得到甲酸钙产品,母液循环使用,产品干燥温度控制在80 ℃左右为宜[5-7]。

氢氧化钙法的优点是工艺流程短、操作简单、投资小、反应平稳且彻底、产品质量高、不存在甲酸损失,缺点是蒸发结晶工艺能耗和生产成本高、效率低。

4.3 磷石膏制取甲酸钙

张星[7]采用湿法磷酸生产中副产的磷石膏为原料,经高温焙烧后生成硫化钙,然后加入甲酸反应,生成甲酸钙和硫化氢气体,得到的甲酸钙产品质量分数可达98%以上。

第1步是磷石膏焙烧生成硫化钙,其化学反应方程式:

CaSO4+2C=CaS+2CO2↑

第2步是硫化钙加入适量水配成浆液,加入甲酸生成甲酸钙,其化学反应方程式:

CaS+2HCOOH=Ca(COOH)2+H2S↑

4.4 渗析法合成甲酸钙

薛强等[8]采用三室阴离子交换膜渗析法,以氢氧化钙和甲酸钠为原料制取甲酸钙。试验以浓度差为推动力,OH-和HCOO-通过阴离子交换膜进行交换,使HCOO-与Ca2+结合生成甲酸钙,考察了渗析时间、甲酸钠初始浓度以及膜使用周期对离子交换率的影响。试验结果表明:①随着氢氧化钙一侧HCOO-浓度的逐渐增大,离子交换的推动力逐渐减小,直至膜两侧离子交换速率以及pH趋于动态平衡;②甲酸钠的浓度为15 g/L时,产物中HCOO-含量最高;③在相同的条件下,膜效率随着其使用周期的增加而下降,第1次试验中Ca2+最高含量为第4次的1.68倍,HCOO-最高含量为第4次的2.13倍。

由于渗析法的氢氧化钙溶解度和离解程度小,而且是以浓度差作为推动力的离子交换过程,所以传质速率慢、效率低,至今未见工业化应用的相关报道。

4.5 氢氧化钙羰基化合成甲酸钙

氢氧化钙羰基化合成甲酸钙为气、液、固三相反应,反应过程在加压和一定温度条件下进行,可选用间歇釜式、连续釜式、塔式及管式反应器,工艺过程包括原料气制备、石灰消化、羰基合成、反应产物蒸发结晶、离心干燥等。

在该合成工艺中,甲酸钙产品通过2条途径得到:①一氧化碳与水反应生成甲酸,甲酸再直接与氢氧化钙发生不可逆中和反应生成甲酸钙;②一氧化碳与水反应生成氢气和二氧化碳,生成的二氧化碳与氢氧化钙反应生成碳酸钙,生成的碳酸钙与甲酸反应生成甲酸钙、水和二氧化碳[1,2,9-11]。氢氧化钙羰基化合成甲酸钙的化学反应方程式:

CO+H2O=HCOOH

(1)

Ca(OH)2+2HCOOH=Ca(HCOO)2+H2O

(2)

CO+H2O=CO2+H2

(3)

Ca(OH)2+CO2=CaCO3+H2O

(4)

CaCO3+2HCOOH=Ca(HCOO)2+CO2↑+H2O

(5)

反应(1)是整个甲酸钙生成反应的控制步骤,虽然平衡常数非常小,但反应(2)是个快速不可逆的酸碱中和反应,不断消耗反应生成的甲酸,因此可以保证生成甲酸的反应持续向正方向进行。

氢氧化钙羰基化合成甲酸钙工艺符合绿色化学原子经济性要求,原子利用率100%。消耗的原料只有一氧化碳和氢氧化钙,实现了甲酸钙生产的连续化和大型化。该工艺具有流程简单、设备投资低、反应条件适中、副产物少及产品成本低、收率高、纯度高、结晶好等优点;另外,选用连续釜式反应器生产甲酸钙具有连续化、自动化、密闭化等优点。

4.6 氢氧化钙与甲醛催化合成甲酸钙[1,7,12]

氢氧化钙与甲醛在催化剂的作用下合成甲酸钙,每生产1 mol甲酸钙产生2 mol甲醇,不但甲醛耗量增加,而且还要分离甲醇。反应液中剩余的少量甲醛也必须回收,否则甲酸钙不易结晶析出,且甲醛在碱催化下易聚合发生羰化作用,因此该工艺不具备工业化生产价值。氢氧化钙与甲醛催化合成甲酸钙的化学反应方程式:

Ca(OH)2+4HCHO=Ca(HCOO)2+2CH3OH

德国Degussa A-G公司对该工艺进行了改进,在水溶液中用Ca(OH)2、HCHO、H2O2(物质的量比1.0∶2.0∶1.2)或者用CaO与甲醛(物质的量比1.0∶2.0)进行反应,甲酸钙收率可达97%,产品质量分数可达99.7%。该工艺也未能从根本上解决甲醛羰化和反应不完全的问题,其化学反应方程式:

Ca(OH)2+2HCHO+H2O2=Ca(HCOO)2+2H2O+H2↑

CaO+H2O+2HCHO=Ca(HCOO)2+2H2↑

4.7 氯仿生产过程中副产甲酸钙

乙醇用氯气先氧化再氯化得到三氯乙醛,再用三氯乙醛加石灰进行碱性水解生产氯仿的工艺中,氯仿被分离回收后,副产废料的主要组成为甲酸钙、氢氧化钙、氯化钙、碳酸钙。利用副产废料中各组分在水中具有不同的溶解度以及溶解度随温度变化而变化不同的特点,通过浸取、过滤、分离,再通过浓缩、结晶、干燥即可得到较纯的甲酸钙产品。该工艺副产的甲酸钙产量非常少,且使用氯气,同时副产盐酸,如果用醇类作原料,还会副产分离比较困难的CaCl2,故该工艺已基本被淘汰[1,12]。

4.8 多羟基醇生产过程中副产甲酸钙

多羟基醇生产过程中副产甲酸钙是甲酸钙生产的主要方法,该工艺是利用醛与氢氧化钙反应生成多羟基醇的同时副产甲酸钙,其中在甲醛、乙醛与石灰乳反应生产季戊四醇的过程中副产甲酸钙是甲酸钙生产的主要方法之一[2,12],其化学反应方程式:

2CH3CHO+8HCHO+Ca(OH)2=

2C(CH2OH)4+Ca(HCOO)2

2CH3CH2CHO+6HCHO+Ca(OH)2=

2CH3C(CH2OH)3+Ca(HCOO)2

2CH3CH2CH2CHO+6HCHO+Ca(OH)2=

2CH3CH2C(CH2OH)3+Ca(HCOO)2

4.9 复分解法生产甲酸钙

李智光[13]采用甲酸钠与硝酸钙或亚硝酸钙进行复分解反应,经分离、洗涤、干燥得主产品甲酸钙,滤液经加热浓缩、冷却结晶、分离、干燥得副产品硝酸钠或亚硝酸钠。

4.10 从盐酸羟胺废液中回收甲酸钙

工业上盐酸羟胺的生产通常采用硝基甲烷与盐酸反应而制得,生产过程中会产生含质量分数10%~15%甲酸、7%~8%盐酸的废酸液。在搪瓷反应釜中加入一定量的废酸液,搅拌条件下加入碳酸钙,反应液经冷却结晶、离心脱水即可得到工业甲酸钙;将制得的工业甲酸钙溶解加热,并在53.32~66.65 kPa条件下减压蒸发,溶液中甲酸钙达到一定浓度后趁热过滤,冷却后析出的精制甲酸钙质量分数大于99%[14]。

5 甲酸钙合成工艺技术展望

甲酸钙是我国传统的出口产品,近几年出口量呈上升趋势。国内现有的甲酸钙生产工艺以中和法(碳酸钙法和氢氧化钙法)和季戊四醇副产法为主,生产工艺和装置水平比较落后,存在单套装置产能低、生产成本高、效率低、污染环境、不能实现连续化生产等问题。随着绿色化学的发展,无毒材料和环境友好型生产工艺受到了广泛的关注,现有的甲酸钙生产工艺在竞争中面临着严峻的考验。

氢氧化钙羰基化合成甲酸钙工艺则不存在以上问题,其原料一氧化碳可来自工业废气,如黄磷尾气中含体积分数80%~90%的一氧化碳、电石炉尾气中含体积分数80%以上的一氧化碳[10-11]。如果利用黄磷尾气或者电石炉尾气为原料生产甲酸钙,在原料来源和成本方面具有无可比拟的优势。

随着人们物质生活水平的不断提高,食品的安全性越来越受到关注,采用有害杂质少的高品质磷酸作为原料生产工业级磷酸一铵、工业级磷酸二氢钾、聚磷酸铵等高端化肥以及食品级磷酸盐已是众望所归。热法磷酸和湿法磷酸由于生产工艺不同,产品中杂质含量虽然都可以达到相应的质量标准,但是精制净化的湿法磷酸中F、Pb、As等对人体有害杂质含量比热法磷酸高。因此,我国工业级、食品级磷酸的生产目前仍以热法工艺为主,生产企业主要集中在水电和磷矿资源相对集中的云、贵、川、鄂四省。

热法磷酸工艺除了产品质量更优外,其三废处理技术更加成熟,主要体现在:①废水循环使用,不外排;②磷渣用于生产建材产品;③富含一氧化碳的尾气用作清洁燃料或净化后用于生产甲酸钠、甲酸钙、甲酸钾、甲酸、甲醇、乙酸、乙二醇等化工产品。热法磷酸工艺弥补了湿法磷酸工艺在三废处理、产品质量以及磷资源综合利用方面的诸多缺陷,同时减轻了产地磷矿外运带来的运输压力,对电力行业来说具有很好的“调峰储能”作用,因此热法磷酸仍然具有很强的生命力。

热法磷酸工艺与氢氧化钙羰基化合成甲酸钙工艺的耦合,不但可以获得高附加值的磷化工产品,而且为甲酸钙合成提供了廉价的原料气,甲酸钙的生产成本与其他生产工艺相比大幅降低,产品质量也更优。因此,采用生石灰和工业尾气为原料合成甲酸钙,不但符合国家提倡的变废为宝、环境友好、资源综合利用等相关产业政策的要求,而且可以大大提升企业的利润空间,其应用前景被广泛看好。