机床主轴加速度能量消耗建模与节能分析

(辽宁省科学技术情报研究所,辽宁 沈阳 110168)

0 引言

机床的能源消耗包括稳态和瞬态两种状态。在稳定状态下,机床工作参数恒定,机床的能源消耗也较为固定。在稳定状态下的机床能源消耗建模已经进行了较多研究,如主轴旋转、进给和切削等[1-2]。瞬时状态与机床系统的启停或状态变化有关,如机床启动、冷却液冷却和主轴加速度等,这往往导致功率峰值的产生,加大了能源消耗。因此,大部分的能源被消耗在机床的瞬时状态,从而导致机床的整体功率转化率低,能源消耗大[3-4]。例如,铣削机床的总能量消耗估计值比实际值小9.3%,这主要是由于机床瞬时状态的能量消耗所造成的。高速铣削加工时的机床瞬态能量消耗约为52.28 kJ,而主轴加速度能源消耗约为32.91 kJ,占比62.9%,控制主轴加速度的能源消耗是减少机床瞬态能量消耗的关键[5-6]。

主轴加速度是主轴从待机状态或加速到更高的转速而无切削负荷的过程,能源消耗模型非常复杂。因此,以往主轴加速度能源消耗主要通过实验获得[7]。然而,缺乏模型使得在设计阶段无法评估机床主轴加速度的能源消耗,也就难以用于机床的节能设计。

本文开发了主轴加速度能源消耗模型,给出了主轴机械传动和电机控制参数相关系数的计算过程,并探讨基于该模型节省主轴加速度能源消耗的方法。

1 主轴加速度功率模型

最常见的主轴驱动电机是由逆变器控制的感应电机,因此模型是在感应电机的基础上构建的[8]。为保持主轴的运行,需要主轴加速度大于主轴系统的转矩,此时主轴加速度的功率显著高于在稳定状态下的所需功率。主轴加速度开始时,功率开始增加,当功率达到最高值时,主轴加速完成。主轴加速度的功率由两部分组成:一是保持主轴旋转的直接功率,它等于在指定的主轴转速的主轴旋转功率;二是克服主轴机械传动系统的惯性和加速主轴的功率,它等于加速转矩和主轴电机转速的乘积,这也是主轴加速度最重要的部分。主轴加速度的功率表示为

PSA=PSR(n)+TSAωM

(1)

式中PSR——主轴旋转功率;

n——主轴转速;

ωM——主轴电机角速度;

TSA——主轴驱动系统的等效加速度力矩。

其中:TSA可以表示为

TSA=JSPαM

(2)

式中JSP——主轴传动系统的等效转动惯量;

αM——主轴电机的角加速度。

假设主轴转速从n1增加到n2,主轴加速时间为

(3)

式中tSA——主轴加速过程的时间段;

α——主轴角加速度。

因此,主轴加速度的能源消耗为

(4)

公式(1)~(4)中的系数包括可变参数和固定参数。可变参数包括主轴转速、主轴电机角速度,由主轴变频器控制;固定参数包括主轴传动系统的等效转动惯量,主轴电机的角加速度和主轴角加速度,由机械设计时主轴系统的电机控制参数决定。

数控机床中主轴电机转速通过调整逆变器输出频率计算,有

(5)

式中f1——由变频器控制的电机频率;

p——电机的极对数;

s——电机支路数。

其中:s的取值范围为0.01~0.05,这取决于主轴电机的负载。因为主轴没有切削负荷加速,主轴电机负载小,此时s取值约等于零,1-s≈1,公式(5)可以简化为

(6)

主轴转速n由主轴电机转速乘以传动比决定

n=uinM

(7)

式中ui——i传动链的主轴电机轴的传动比。

将公式(6)代入公式(7),得到

(8)

在主轴加速度过程中,主轴逆变器输出频率呈线性增加。逆变器的输出频率与输出频率所需的时间成正比,频率从0 Hz增加到最大频率所需加速度时间为

(9)

式中kA——输出频率的上升率;

fM——调频是逆变器的最大输出频率;

tA——主轴逆变器的加速度时间。

在主轴加速度的过程中,逆变器输出频率f1计算为

f1=f11+kAt

(10)

式中f11——主轴转速n1时变频器的输出频率。

此时,主轴转速和主轴系统的设计参数的关系可以通过公式(8)、(9)、(10)表示为

(11)

经过整理,公式(7)与(11)可以表示为

(12)

主轴电机ωM角速度的计算为

(13)

通过公式(13),主轴电机的角加速度可以计算为

(14)

通过公式(11),主轴的角加速度可以计算为

(15)

转动惯量可以表示为

Jsp=Je+Jm

(16)

式中Je——主轴电机的转子惯量;

Jm——主轴机械传动系统的等效转动惯量。

其中:Jm的表达式是给定的,有

(17)

式中ji——第i条传输链路的传输率;

bk——第k条传输链路负载功率损耗因子;

Ji——第i个传输链接组件的总转动惯量;

m——传输链路数。

事实上,bk的数值是很小的,比如两个轴承和一个齿轮组成的传输链路,它的负载功率损耗因子只有0.012。

(18)

主轴系统机床的零件主要包括滑轮、轴、齿轮、主轴和卡盘。轴和卡盘是由实心钢材料制成的圆柱体,它们的转动惯量为

(19)

式中M——轴和卡盘组成的圆柱体部分的质量;

D——圆柱直径;

L——汽缸部分的厚度;

ρ——主轴组件的材料密度。

主轴、皮带轮和齿轮为空心圆柱零件。它们的转动惯量为

(20)

式中D2——空心圆柱的外径;

D1——空心圆柱的内径。

轴、主轴和齿轮的材质为钢,ρ= 7.85×103kg/m3。滑轮及夹头的材质为铸铁,ρ=7.3×103kg/m3。

主轴加速和主轴减速是两个相反的过程。对于数控机床,主轴减速也由主轴变频器控制,其频率降低则主轴减速。主轴系统的动能转换成电能,这部分能量被制动电阻吸收或返回电网。

2 主轴加速度能量消耗分析

主轴加速度能量消耗分为内部因素影响和外部因素影响来讨论,通过前面建立的主轴加速度模型,探讨了影响主轴加速度能量消耗的因素,并制定了相应的节能途径。主轴加速度节能方法如表1所示。

表1 主轴加速度节能方法

2.1 内部因素

从内部因素分析,主轴加速度能量消耗受生产要求、转动惯量和主轴系统磨损等因素的影响。下面以CK6153i数控机床的主轴为例对主轴加速度能量消耗对机床节能的影响进行分析。

(1)生产要求

生产要求与主轴加速度能量消耗相关的是工艺参数和产品完成时间。工艺参数决定主轴旋转的速度,产品完成时间是指一个产品达到客户需求所花费的时间。产品完成时间可以通过缩短主轴加速时间来提高生产效率。高速加工会带来主轴加速度能量消耗的增加。然而,这部分能量消耗可以通过缩短机床加工时间进行抵消。因此,如果主轴已经运行在相对较低的速度,最好是主轴直接加速到更高的速度,而不是停止和重新启动,这样会更加节能。例如,在半精加工后,机床不停车,而是直接加速到更高的速度进行整理等待。

(2)转动惯量

减少主轴的转动惯量可以减少主轴加速度能量消耗,而主轴的转动惯量可以通过减少的主轴组件的质量来实现。由于,主轴和皮带轮的质量降低可能会导致机械刚度降低,转子作为主轴电机的一部分质量也不易改变,因此只能通过减少主轴卡盘的质量来减少主轴的转动惯量。据报道,新型旋转卡盘减少35%的钢材,增加60%的铝材,制作与传统卡盘同样大小的卡盘,可以减少60%的转动惯量。如果对CK6153i数控机床的转动惯量减少60%,从0.335 4 kg·m2降到了0.238 0 kg·m2,峰值功率和能量消耗将分别减少了21.2%和20.6%。因此,主轴部件的轻量化设计是减少主轴加速度能量消耗的有效途径。

(3)主轴磨损

为了研究主轴磨损对主轴加速度能量消耗的影响,选择2台相同类型的CK6153i数控机床进行比较研究,分别测试主轴加速时的功率。这两台数控机床都是2006年12月生产的,已使用超过10年,但CK6153i Ⅱ的功率始终大于CK6153iⅠ。这种功率值的变化主要是由于主轴系统的摩擦转矩不同而产生的,机床使用和维护的不同可能会导致主轴部件(例如轴承、齿轮、皮带)的磨损程度不一样,从而导致2台机床的不同主轴加速度功率。因此,通过适当的使用和维护的主轴,如主轴预热,轴承润滑和主轴外壳清洁等来减少磨损,可以降低主轴功率,减少主轴加速度能量消耗。

2.2 外部因素

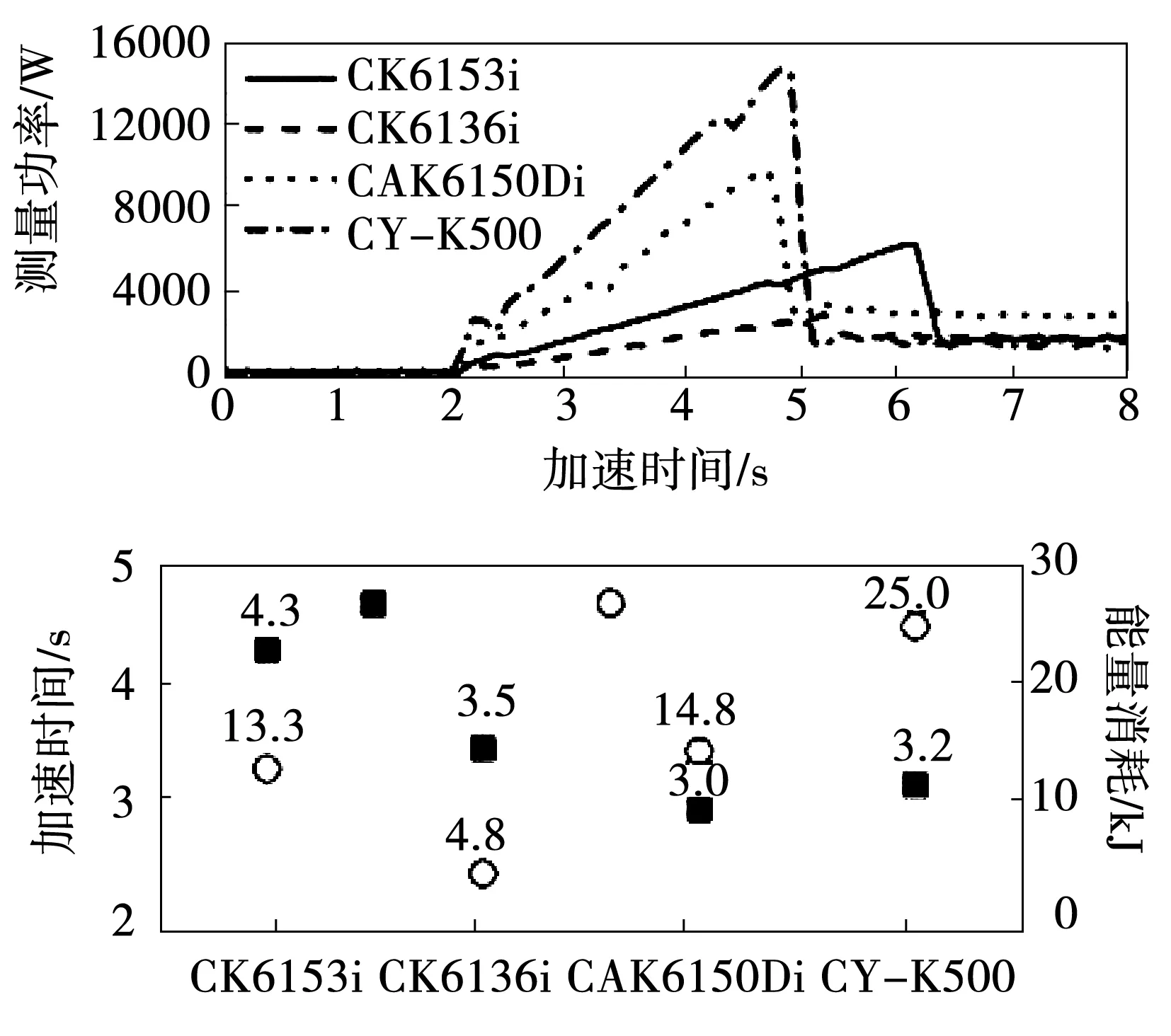

在外部因素中,对同一产品采用不同的加工机床,所带来的主轴加速度能量消耗是不同的。加工过程中主轴系统所消耗的能量可分为与负载有关能量消耗和与负载无关能量消耗。前者是加工产品时所用的实际能量消耗,后者是由特定的切削能耗乘以材料的体积而得到的。与负载无关的能量消耗是由机床主轴的结构与参数决定的,它由主轴加速度所消耗的能量和主轴旋转所消耗的能量两部分组成。为了证明不同类型的机床之间能量消耗的不同,选取四种不同的数控机床进行了实验,分别是CK6153i数控机床、CK6136i数控机床、CAK6150Di数控机床和CY-K500数控机床,分别对它们的主轴旋转和主轴加速度的功率特性进行研究。不同机床主轴加速度测量功率如图1所示。图中曲线斜率越高,主轴加速度测量功率就越高,所消耗的能量也就越大。测量功率的最大值从4.8 kJ到25 kJ不等,这是由于主轴系统的转动惯量的变化而产生的不同。对于主轴转速为1 500 r/min时,CK6136i数控机床的主轴旋转能量消耗为1 369 W,CAK6150Di数控机床的主轴旋转能量消耗为1 947 W。

图1 主轴加速时不同类型机床的测量功率、时间和能量

总的无负载能量消耗可以表示为

ENSP=ESA+PSRtSR

(21)

式中tSR——主轴旋转时间。

由于ENSP在加工过程中占能量消耗的比重较高,因此对于加工某种产品,ENSP可以作为衡量哪种数控机床更加节能的标准。例如,用10 s的时间,以1 500 r/min的速度车一个圆柱形工件,CK6153i数控机床、CK6136i数控机床、CAK6150Di数控机床和CY-K500数控机床的ENSP分别是29.1 J、18.5 J、34.2 J和39 J。如果这四台数控机床都可以完成加工任务,则CK6136i数控机床无疑是最节能的。

通过大量的实验研究,上述节能方法都可以很好地降低主轴加速度能量消耗。例如,以CK6153i数控机床为例,当主轴加速时间减少30%,能源消耗将从12.200 kJ降到10.906 kJ,节能10.6%。通过对加工任务选择合适的数控机床,可以从39.0 kJ(CY-K500数控机床)降到18.5 kJ(CK6136i数控机床),节能50%以上。主轴尽可能轻量化设计,减少卡盘重量可以节能20.6%。此外,缩短加速时间和轻量化设计综合运用可以达到更好的节能效果。例如,当转动惯量降低到0.238 0 kg·m2,加速度时间预设为1.96 s(减少30%),通过模型计算,主轴加速度能量消耗将从12.200 kJ降到8.467 kJ,节能约30.6%,而峰值功率并没有增加。因此,综合使用多种节能方法,不但可以减少主轴加速度能量消耗,还可以同时保持峰值功率低于电机额定功率。

3 结论

本文通过对主轴机械传动和电机控制分析,建立了主轴加速度能量消耗模型。该模型包括两种参数:可变参数和固定参数,它们都是主轴系统的机械设计和电机控制参数的函数。

利用建立的模型分析了主轴加速度能量消耗的内部因素和外部因素,针对内部因素采用避免不必要的停止和重新启动主轴,缩短加速时间,减轻主轴质量,正确使用和维护的主轴等节能方法等,针对外部因素包括针对不同加工对象,选择最低的总的无负载能量消耗机床完成加工任务,实现节能。通过大量实验验证,以上方法的使用可以使主轴加速度能量消耗减少10.6%~50%以上。

[1]刘飞,徐宗俊.机床主传动系统能量传输数学模型[J].重庆大学学报(自然科学版),1990,13(2):8-14.

[2]李涛,孔露露,张洪潮.典型切削机床能巧模型的研究现状及发展趋势[J].机械工程学报,2014,50(7):102-111.

[3]ZhouLirong, Li Jianfeng, Li Fangyi. Energy consumption model and energy efficiency of machine tools: a comprehensive literature review[J].Journal of Cleaner Production,2016(112):3721-3734.

[4]Jingxiang LV, Renzhong Tang, Wangchujun Tang, Ying Liu, Yingfeng Zhang, Shun Jia. An investigation into reducing the spindle acceleration energy consumption of machine tools[J]. Journal of Cleaner Production,2017,143(2):794-803.

[5]Hu Shaohua, Liu Fei, He Yan. Characteristics of additional load losses of spindle system of machine tools[J]. Journal of Advanced Mechanical Design, Systems, and Manufacturing,2010,4(7):1221-1233.

[6]ShunJia, Renzhong Tang, Jingxiang Lv, Qinghe Yuan, Tao Peng. Energy consumption modeling of machining transient states based on finite state machine[J]. The International Journal of Advanced Manufacturing Technology,2017,88(2):2305-2320.

[7]胡韶华,刘飞,何彦.数控机床变频主传动系统的空载能量参数特性研究[J].计算机集成制造系统,2012,18(2):326-331.

[8]何纯,刘高君,刘飞.数控机床主动力系统空载能耗分析及其停机节能方法[J].制造业自动化,2013,35(11):108-112.