工业锅炉远程在线监测系统技术分析

,,

(杭州市特种设备检测研究院,浙江 杭州 310051)

0 引言

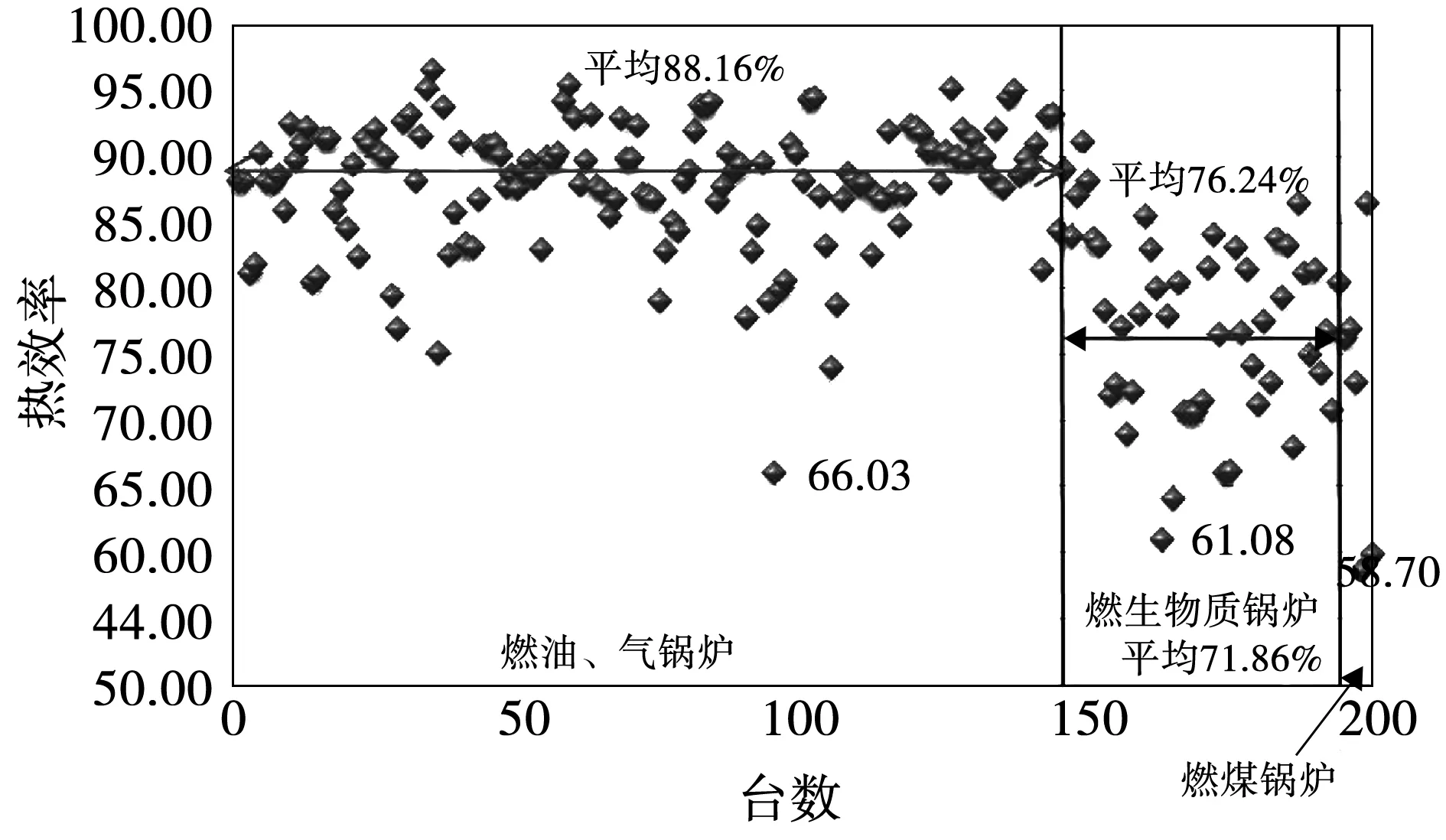

工业锅炉是我国重要热能动力设备,截至2015年底,我国锅炉总数达57.92万台[1],其中工业锅炉约57万台,以燃煤锅炉为主,年耗煤量达7.2亿t标煤,约占我国能源消费总量的20%[2]。但是,工业锅炉实际运行效率整体偏低,图1为2016年项目组抽查的杭州市200台在用工业锅炉能效测试热效率整体分布图,由该图可知,燃生物质锅炉平均热效率为76%,而燃煤锅炉仅有72%,与国家规定的热效率目标值还有较大差距。工业锅炉既是耗能大户,也是污染大户,燃煤工业锅炉污染物排放是重要污染源,年排放烟尘、二氧化硫、氮氧化物分别占全国排放总量的33%、27%、9%[3]。

由于工业锅炉量大面广、布点分散,对监管部门来说,区域内在用锅炉运行动态数据难以有效获取,这给更全面的安全监察和能耗监测带来一定难度。对于使用单位,由于作业人员素质不高,责任心不强,易产生锅炉安全事故;同时,企业节能意识淡薄,能源浪费和环境污染严重,是节能减排的重点和难点。对于检验机构,安全检验、节能检测工作都需人工现场进行。因此,开发工业锅炉远程在线监测系统,实现锅炉监管机构、测试机构、使用单位、制造企业和节能服务机构多元共治,对我国建设能源节约型、环境友好型社会具有重要意义。

图1 杭州地区工业锅炉热效率整体分布

1 技术对比

目前,锅炉在线监测技术的研究主要集中在电站锅炉上,文献[4-6]主要介绍了电站锅炉在线监测系统研究及软件的开发和制作,虽然电站锅炉在线监测技术开展广泛,且手段先进,但是能效测试及计算模型针对性较强,对测量有较高要求,计算过程复杂,并不适用于工业锅炉。和电站锅炉相比,工业锅炉在线监测技术研究相对较少。文献[7-9]主要在工业锅炉的在线监测技术方法和系统设计上进行了探讨;文献[10]探讨了利用物联网和云计算等新技术对工业锅炉的运行状态进行远程自动监测,提出工业锅炉物联网的架构模型和云计算模型,给出了锅炉能耗、热效率等关键参数的监测和软测量方法。这些对于工业锅炉能效测试精确测量和计算方面的研究具有很好的指导作用,但研究并没有针对工业锅炉提出具体的远程监测方法和具体实施技术。

工业锅炉远程监测技术应用较成熟的是日本三浦锅炉开发的基于自己公司的监测系统,该系统已在日本形成远程动态监管体系多年。但该技术主要局限性如下:(1)主要是在自己燃油、燃气锅炉运行维保基础之上开发的,而对燃煤工业锅炉开发相对不够成熟,而我国目前工业锅炉以燃煤为主。因此,急待开发面向不同锅炉生产厂家,以燃煤为主的远程动态监测技术。(2)并没有覆盖热水锅炉和有机热载体锅炉,没有把热电锅炉纳入远程检测体系。(3)并没有覆盖地方政府监管层面上的内容,如:监管锅炉基本信息、该区域锅炉总体运行参数(锅炉总体能耗、总体事故率等)情况等。(4)国内工业锅炉在线监测系统只是简单的引进技术,并没有针对我国现有锅炉检测和监管的特点进行深层次的消化吸收和集成创新。因此,开发一种面向工业锅炉的,具有通用、快速、高效的远程监测系统势在必行。

2 系统开发

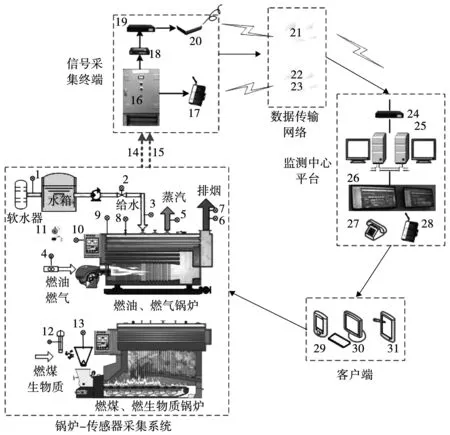

基于以上现状,项目组开发了工业锅炉远程在线监测系统,通过对锅炉系统不同部位安装各型传感器,或者利用锅炉现有传感器,将锅炉的实时运行参数采集、编码、并传送至远程管理平台,进一步分析计算并评价被测锅炉的安全及能效指标,并以视频、电话、短信或现场诊断等方式对运行锅炉开展有针对性的优化运行指导。

2.1 系统介绍

工业锅炉远程在线监测系统具体流程如图2所示。锅炉传感器采集系统依次经信号采集终端、数据传输网络与监测中心平台连接;锅炉传感器采集系统是在软水器、水箱、给水泵、锅炉本体及管道上安装模拟信号采集装置、开关信号采集装置和视频采集装置。视频采集装置记录锅炉视频数据;模拟信号采集装置采集到的模拟信号数据输入到信号采集系统,开关信号采集装置的锅炉主控制柜输出开关信号数据到信号采集系统。本系统能实现燃油、燃气、燃煤和生物质等多类型锅炉状态参数的远程在线监测,并根据监测指标对锅炉开展安全与节能诊断处置,实现锅炉动态监管。

2.2 技术特点

远程在线监测系统硬件、软件均是针对工业锅炉远程监测而研发、设计的定制设备。技术特点如下:(1)在于“监测”锅炉运行,而非对锅炉运行进行“控制”。(2)上位机监测软件对与用户访问数量没有限制条件,通过简单的设置就可进行用户的增加。(3)由于装置的针对性较强,在研发过程中相对于DCS、PLC系统整体价格更便宜。(4)能解决在用锅炉普遍无运行参数仪表系统,作业人员和管理人员无法掌握锅炉运行状态,而运行状态调整难题,能形成人机互补关系,提高锅炉操作管理水平,实现锅炉动态监管。(5)不仅有效减少锅炉安全事故的发生,而且能提高锅炉效率,促进节能减排。

图2 工业锅炉远程监测技术系统图1-水质硬度报警仪;2-给水流量计;3-给水温度传感器;4-燃油、燃气流量计;5-蒸汽温度传感器;6-排烟温度传感器;7-排烟氧量传感器;8-蒸汽压力传感器;9-环境温度传感器;10-锅炉主控制柜;11-网络摄像头;12-便携式燃料分析仪;13-燃料称重装置;14-电源连接电缆;15-信号连接电缆;16-信号采集控制柜;17-数据传输单元(DTU);18-路由器;19-信号端VPN服务器;20-调制解调器;21-Internet网络;22-GPRS网络;23-3G网络;24-平台VPN服务器;25-平台服务器;26-平台显示屏;27-平台电话;28-平台短信发射器;29-智能手机;30-电脑;31-平板电脑

2.3 信号采集

图3所示为燃油(气)、燃煤锅炉信号采集示意图。对燃油(气)锅炉,需要采集的信号包括:(1)变量信号(需装传感器):软水硬度、蒸汽压力、蒸汽温度、给水温度、环境温度、排烟温度、排烟氧量。(2)状态信号(由该锅炉控制柜接出信号):运行信号、电流、电压、高水位、低水位、综合报警。(3)根据以上信号参数得出的在线运算信息包括:根据排烟氧量得出的空气过量系数、锅炉热效率、锅炉房耗电功率等。

对燃煤锅炉,需要采集的信号包括:(1)变量信号(需装传感器):软水硬度、蒸汽压力、蒸汽温度、给水温度、环境温度、排烟温度、排烟氧量;(2)状态信号(由该锅炉控制柜接出信号):鼓风机启停、电流、电压、高水位、低水位、综合报警;(3)根据以上信号参数得出的在线运算信息包括:根据排烟氧量得出的空气过量系数、锅炉热效率、锅炉房耗电功率等。

2.4 热效率计算

远程在线监测系统热效率计算采用TSG G0003-2010 《工业锅炉能效测试与评价规则》中锅炉运行工况热效率简单测试规则,该简单测试包括以下测试项目:(1)排烟温度tpy/℃;(2)排烟处过量空气系数αpy;(3)排烟处CO含量/[%(ppm)];(4)入炉冷空气温度tlk/℃;(5)飞灰可燃物含量Cfh/[%];(6)漏煤可燃物含量Clm/[%];(7)炉渣可燃物含量Clz/[%];(8)燃料工业分析(燃料收到基低位发热量Qnet,v,ar/kJ·kg-1;收到基灰分Aar/[%])。

图3 工业锅炉信号采集示意图

对于燃油(气)锅炉,本系统采集系统参数包括(1)~(4)项。因此,根据反平衡公式ηj=100-q2-q3-q5,可得出燃油(气)锅炉的在线热效率。对于燃煤锅炉,本系统采集系统参数包括(1)~(4)项,(6)~(8)项在线测量难度比较大,一般是通过现场采集样品,拿回实验室分析的离线测量。为了实现在线测量,考虑如下方法:(1)锅炉煤质工业分析、灰渣含碳量在线测量根据国内各煤质大量测试数据结果和数学模型修正而来,并和现场能效测试进行比对修正;(2)定期到该锅炉房采集煤样、灰渣离线分析,结果输入到远程在线分析系统。因此,根据反平衡公式,ηj=100-q2-q3-q4-q5-q6,可得燃煤锅炉在线热效率。

2.5 主要功能

(1)锅炉实时运行功能。安全、节能、环保及锅炉房管理等多个参数能实时显示、集中管理,强化监管力度。

(2)数据趋势曲线功能。能精确掌握锅炉运行的趋势动态,实时与历史趋势的转换有利于跟踪数据变化规律,查找问题根源。

(3)报警提醒、报警查询功能。报警信息实现声光报警,并按法规及用户自定义设置报警限定值,可有效实现安全预警及节能告警。

(4)多功能报表查询、打印功能。日报、月报、年报等多种报表提供,运行信息的查询、导出功能为集中进行数据管理提供便利。

(5)摄像监视功能。能够宏观显示区域内锅炉运行情况,实现锅炉房现场监视。具体如下图4所示。

图4 系统主要功能图

2.6 系统试点

目前,该系统已在杭州市14个区县示点,完成53台在用工业锅炉远程在线监测系统试点安装调试工作,包括17台燃油(气)锅炉,32台燃煤锅炉,4台热电锅炉。通过优化燃烧等管理节能措施和节能技术改造,燃煤和燃气锅炉整体热效率分别提高5%、3%,取得良好的社会效益和节能效果。

3 结论

项目组利用传感和互联网技术,开发了工业锅炉远程在线监测系统, 该系统不仅能够有效降低锅炉安全隐患,而且能有效提升锅炉节能管理水平。具体如下:

(1)提高运行管理,实现高效运行(管理节能)。该系统可实时在线反映锅炉运行效率,运行数据一旦有任何异常或者偏差,巡视人员都会及时发现并通过专家系统进行分析,向企业发出警示和整改措施。从而能够指导锅炉运行操作,提高锅炉的技术性能和运行状态,节约能源,减少浪费,使锅炉的各项损失为最小而热效率为最高,取得最佳的节能效果。

(2)通过数据分析,实施节能改造(技术节能)。如监测到锅炉的运行状况不佳,且分析认为由于锅炉本身的结构、技术、老化等原因,无法通过调整运行参数来提高锅炉运行效率时,可以建议用户进行技术改造,如排烟温度偏高,可在锅炉尾部受热面加装节能器、或加装煤分层装置、炉拱改造或采用变频控制技术等,可以大大提高锅炉燃烧效率。

(3)提高检测机构能效测试效率。该系统只要运用得当,完全可以减少检测机构进行现场能效测试工作。且由于具备实时在线监测功能,其数据监测更具准确性、科学性。

(4)实现工业锅炉运行云数据共享。建立工业锅炉远程监测中心,能够实现对燃煤、燃油、燃气、有机热载体及电厂等各种型式锅炉远程监测的全覆盖;能够形成集锅炉安全运行、在线能耗诊断及远程监管为一体锅炉检测和监管完备体系;能够实现政府监管部门、使用单位、制造单位和安全节能服务机构四个层面的信息共享;能够为锅炉安全节能监管和政策制定提供可靠依据,实现政府部门运用物联网技术对在用锅炉真正意义上的安全与节能动态监管。

[1]国家质检总局.全国特种设备安全状况通报[R].北京:2015.

[2]中华人民共和国统计局.中国统计年鉴[R].北京:2016.

[3]燃煤锅炉节能环保综合提升工程实施方案[R].北京:2014.

[4]郭鹏,朱赫,凌荣华,等.全寿期数字化电厂建设现状及其解决方案[J].节能技术,2016,34(1):73-76.

[5]班淑珍,韩俊峰.改进关联规则方法在电力设备故障预测中的应用[J].电网与清洁能源,2015, 31(10):83-88.

[6]马益新,梁希,马会钧.电站锅炉远程在线服务系统研究[J].顺德职业技术学院学报,2015(1):11-17.

[7]卢伟业,李越胜,冯国行,等.一种用于燃天然气蒸汽锅炉热效率的快速预测方法[J].节能技术,2017,35(1):21-25.

[8]陈伟,张继阳,裴喜平,等.基于偏差补偿最小二乘的谐波发射水平估计方法[J].电网与清洁能源,2016,32(4):1-5,23.

[9]粱航,吴亦锋,林晓琪.基于GPRS的工业锅炉远程数据采集系统设计[J].机电技术,2013,36(6):44-46.

[10]仝营,顾新建,纪杨建.基于物联网和云计算的工业锅炉在线监测[J].计算机集成制造系统,2016,22(1):213-219.