荒煤气余热利用研究进展及试验

, ,

(上海理工大学 能源与建筑环境工程学院,上海 200093)

0 引言

焦炉煤气(COG)是炼焦过程中重要的副产品,通常,1 t的焦炭产生大约360 m3的荒煤气[1]。焦炉上升管中荒煤气的温度可高达800 ℃左右,其热量输出占焦炉输出热量的30%~36%,提高中高温余热的利用率具有显著的社会经济效益[2-5]。上升管汽化冷却装置的运行数据表明:对生产1 t赤热焦时所产生的荒煤气进行余热回收,可产生0.1 t0.6 MPa的蒸汽。然而荒煤气余热回收装置实际运行过程中,常有荒煤气中的焦油蒸汽凝析,出现结焦现象[6]。上升管中荒煤气结焦会使换热效果严重下降,焦油流淌至上升管根部,在上升管根部的高温荒煤气与炭化室辐射热量的双重作用下易导致焦油石墨化,形成焦饼阻碍荒煤气的流动[7],导致系统不能持续稳定地运行。结焦问题是长期以来阻碍荒煤气余热回收装置推广应用的主要原因[8]。

本文对目前焦油结焦问题以及荒煤气余热回收技术进行梳理分析,得出影响结焦的主要因素,为如何防止结焦提供参考。通过比对现有荒煤气余热回收现状,在防止结焦,不改变上升管原有的荒煤气流道结构,保持较高余热回收效益的目标下,最后设计出一套螺旋盘管余热回收系统并进行了试验研究。

1 焦油结焦机理研究

Albright和Marek[9]等人提出了金属催化结焦、非催化结焦和自由基结焦三种结焦机理。金属催化结焦,Fe和Ni作为主要的催化剂催化烃类气体,反应形成细丝状焦炭,温度高达400~1 050 ℃的洁净不锈钢表面能有炭须生成,而玻璃等无催化性质的表面则不能;当炉壁上有金属粒子或其它化合物剥落时,焦油液滴会聚焦在上面,并在其上分散,最后成焦并保持球状,这种非催化结焦在温度为700 ℃或以下时并不是主要的结焦方式;自由基结焦是以细丝焦炭和炭黑微粒为结焦母体,其结焦机理可解释炭须增粗和球形颗粒增大的原因。房永征[10]等人发现荒煤气中的某些大分子碳氢化合物在高温下会受热分解形成CH4或其它烃类,部分烃类高温下进一步热解析出游离的碳和H2,由于游离的碳附着于炭化室和炉顶空间上所以在温度较高时会加剧炉顶空间的结石墨现象。此外,通过实验研究发现当温度为750 ℃时试验煤料的结石墨量最少,大于这个温度时,由于气相结焦使结焦总量随温度升高而增加,低于这个温度时,由于焦油结焦使结焦总量随温度降低而增加,说明在低于750 ℃时,以液相结焦为主。

有研究表明通常炉顶空间的温度保持在800±30 ℃为佳。卢瑜[11]发现新焦炉的温度一般较高,炭化室、上升管和桥管的结石墨现象严重。这正是因为测量温度过高,荒煤气停留时间长导致发生了二次裂解反应,荒煤气中CH4和C2H6发生结焦反应,生成了大量石墨。史强[12]等人对影响高温煤焦油黏度的因素进行了分析,发现煤焦油粘度变化主要受温度的影响,当温度低于200 ℃它们之间的变化关系尤为明显,呈指数关系,煤焦油的粘度随温度的升高而迅速下降;由于煤焦油自身粘度特性,当温度高于200 ℃时,煤焦油的粘度随温度的变化不再显著。赵宁[13]等人发现结焦时间过长,上升管压力过大,原料煤挥发分含量过高,装煤堆积密度过小,原料煤水分过高或过低,硫含量偏高,氧含量偏低等因素都容易加剧气相结焦问题。

工程中也发现,当上升管内壁温度约为260~270 ℃时,沉积物生长速度较快,如果采取措施对上升管进行保温,例如加装保温层使上升管内壁温度达到460~470 ℃时,沉积物相对来说较少且酥松[14]。王志远[15-16]等人研究了SiO2/S涂层、硫磷抑制剂和乙酸钾抑制剂的抑制结焦性能。SiO2/S涂层、200 μg/g硫磷抑制剂和400 μg/g乙酸钾抑制剂的抑制率分别为65%、69%和60%,而且当50 μg/g的硫磷抑制剂和SiO2/S涂层联合使用时,抑制结焦率可达97%。

焦油结焦不仅与温度有关,而且还受压力、上升管内壁材料、原料煤水分含量等因素的影响,因此在设计上升管换热器时,需着重考虑上升管换热器换热量以及上升管换热器内壁的材料,严密监控上升管内壁温度,防止出现结石墨现象。

2 荒煤气余热回收技术

上升管汽化冷却技术[17]是在上升管外壁加装一个环形夹套,在夹套中通入软水,软水与荒煤气间进行换热,水吸热变为汽水混合物,再由夹套上部排入汽包,在汽包内汽水分离后,低压饱和蒸汽(约0.5 MPa)并入低压蒸汽管网,而饱和水再次送入上升管夹套循环使用。但存在套筒焊缝之间漏水问题,受热不均导致的内管变形问题,上升管焦油冷凝流淌至底部形成焦饼的结焦问题。2006年,济南钢铁厂和济南冶金设备公司利用济钢6 m焦炉的5根上升管以导热油为介质采用绕带式换热器对上升管荒煤气进行余热回收试验,回收热量用作蒸氨以及硫氨干燥工艺。运行中仍存在导热油使用过程中发生热变质现象,而且一旦管壁破损,导热油泄漏会造成严重的污染等问题。

2008年南京圣诺热管有限公司采用热管余热回收技术对梅山钢铁股份有限公司的6 m焦炉上升管荒煤气进行显然回收[18]。分离式热管管束的吸热端布置在荒煤气上升管内壁,放热端布置在汽包内。上升管的两端分别布置有上、下联箱。分离式热管技术安全性较高,即使热管破损,流出的水只是分离式热管内的水,其量并不大,避免了汽包内的水进入炭化室而带来的安全问题。但由于改变了上升管原有的荒煤气流道结构,并且采用热管后,壁面温度较低,上升管内部热管壁面会出现结石墨现象影响换热效果。2010年无锡焦化有限公司进行了上升管荒煤气余热回收半导体温差发电试验[19]。该系统在上升管上沿周向均匀安装了八组半导体温差发热模块,每个模块理论发电量为105 W。为了尽可能提高温差,增大发电量,在发电模块外部,布置了水夹套来冷却,试验用冷却水进口温度为78 ℃,出口温度为98 ℃。试验中,由于荒煤气流量在整个结焦周期内不断变化,半导体发电装置平均输出功率仅为241 W,特别在炼焦中后期,发电模块工作效率非常低,因此同样难以成为上升管荒煤气余热回收的成熟技术。中钢和无锡亿恩科技公司开发了利用惰性气体氮气作为导热介质对荒煤气余热回收的技术,上海理工大学也在氮气换热器利用余热的结焦分析和换热装置设计方面做了许多工作[20]。该技术可使换热装置在低压下运行,避免了泄露带来的安全隐患,氮气传热不易造成荒煤气温度骤降,能减轻上升管结焦,可与现在的干熄焦技术配套使用,但氮气导热性能较差,运行电耗较大,且热媒氮气还需换热成其他工质的热量才能被利用。清华大学艾春慧提出了气流内热式低温干馏炉采用高温焦炉荒煤气作为气体热载体的方案[21]。并将该技术用在内热式中低温热解炉和鲁奇三断炉两种不同形式的干馏炉中进行可行性分析,总结存在的问题,提出改造方案。荒煤气初始温度通常为650~800 ℃,而低温干馏起始热解温度为300 ℃左右,终温为500~600 ℃,因此荒煤气温度能满足低温干馏炉温度要求。经初步分析,若将荒煤气从700 ℃降至240 ℃,可释放热量达558 MJ/t。此外,还能提高煤气,焦油,粗苯和硫胺的产量,但该技术处于研究阶段,未进行工业试验。

2001年,日本巴布科克日立公司开始对焦炉煤气进行无催化氧化重整技术的研究探索,并完成中试[22]。焦炉煤气重整装置由上升管和集气管改造而来。重整实际上是非催化状态下的部分氧化反应,直接鼓入O2利用荒煤气自身携带的热量和水分进行反应,反应产物主要为CO和H2。美国太阳煤业公司(Sun Coal Co.)在弗吉尼亚新建的炼焦厂采用了无副产焦炉炼焦技术[23],该炉型煤料结焦所需热量除了由炉底加热火道提供以外,还由荒煤气在炉顶空间燃烧和表层的煤料燃烧提供,结焦过程中产生的高温荒煤气混入可控的一次空气、二次空气而得到充分燃烧,不产生焦油、苯、酚等副产物。

总的来说,国际上对于上升管荒煤气余热回收采用的思路与国内有所不同。相比于国内的技术,国外技术流程更短,并不着眼于工业副产品(焦油、焦炉煤气、苯等)的回收,而更多从环境保护角度出发,通过催化裂解、重整、燃烧等手段直接利用。我国现阶段已经有大量的长流程老旧焦炉亟待改造或拆除,因此本文认为采用换热器回收上升管荒煤气余热技术仍然是今后很长一段时间的研究方向。

3 螺旋盘管式荒煤气余热回收试验

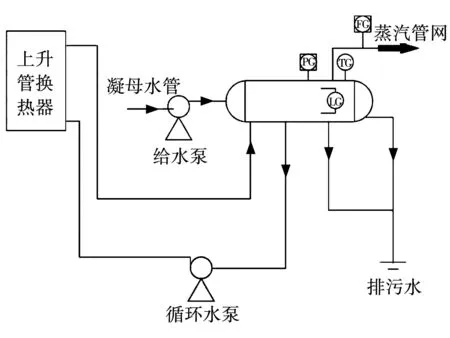

根据国内外焦油结焦性能和荒煤气余热回收技术的研究现状,笔者认为采用螺旋盘管在上升管直管段进行余热回收其一增加换热面积;其二能够延长工质水的管内流动时间,有效地增加了换热量;其三又因为采用顺流设计,避免了荒煤气温度低于450 ℃,有效地解决了结焦问题出现,是目前最可行方向。因此本文设计出一套荒煤气余热回收系统,在炼钢厂的6 m焦炉,搭建了上升管螺旋盘管式换热器试验台,进行了荒煤气的余热回收运行试验,均采用法兰连接上升管底座与弯型桥管,考虑到荒煤气温度及流量的不稳定性和易结焦特性,选择通过变频的手段控制给水和循环水流量,因此本文给水泵及循环泵均选用高压柱塞泵,系统流程图如图1所示,上升管换热器外观图如图2所。

图1 荒煤气余热回收系统流程图

图2 上升管取热装置外观图

上升管换热器由内到外同心布置防腐层、陶瓷层、螺旋盘管、上升管外壁,陶瓷层与上升管外壁之间填充特殊材料粉末减小间隙热阻,螺旋盘管采用12根盘管并列结构,主要参数如表1所示。

表1 上升管换热器主要参数表

上升管取热管工艺流程为:给水泵供水进入汽包,然后通过循环水泵送到上升管换热器螺旋盘管内;工质水在螺旋盘管内进口温度为104 ℃,进口压力为1.7 MPa与荒煤气进行间接换热,产生的汽水混合物回到汽包;当汽包内压力达到2.5 MPa时,蒸汽阀打开,蒸汽送入蒸汽管网。考虑到荒煤气易结焦特性,分别在上升管进口和出口处安装热电偶用来检测荒煤气温度,当热电偶测量荒煤气出口温度值低于450 ℃时反馈给控制系统,进而调节循环泵供给上升管的水量,减少换热器取热量。

图3 荒煤气进出口温度图

本次试验炼焦周期为22 h,由图3可知,在炼焦周期的前20 h,荒煤气温度一直处于500 ℃以上,高于煤焦油蒸汽凝析温度,后2 h由于是处于“闷炉”状态,荒煤气产量可忽略不计。分析表明此螺旋盘管式余热回收系统可以很好避免由于荒煤气结焦堵塞上升管的问题。实际试验过程中每6个炼焦周期会对上升管进行一次人工清理吹灰,并观察结焦情况。

图4 上升管实物图

图4即为炼焦周期完成后所观察到的上升管,上升管内壁光滑,根部不存在结焦问题,与数据分析达成一致,充分证明此套试验装置的可靠性与稳定性。

本文记录了连续12个炼焦周期中,每个周期内回收到的蒸汽总量值,由图5可知,每个周期内均可以生产2.5 MPa的蒸汽3 000 kg左右,上下浮动较小。

图5 连续12个周期蒸汽总量值

4 结论

本文对焦炉荒煤气余热回收现状进行了分析,在上升管直管段设计使用寿命长,安全性能高的换热器,由于不需要对焦炉做大的改变,适合现有焦化企业进行荒煤气余热回收。

本文设计出一套螺旋盘管式上升管换热器进行余热回收,经过热平衡计算得出迭代误差为3%,装置可行,效果显著,一个完整炼焦周期内可回收2.5 MPa蒸汽3 000 kg左右,为后续大规模使用,创下了良好的基础。

[1]Razzaq R, Li C, Zhang S. Coke oven gas: Availability, properties, purification, and utilization in China[J].Fuel,2013,113(2):287-299.

[2]连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):123-128

[3]丰恒夫,郑文华.焦炉荒煤气显热回收技术的研发及应用[J].河北冶金,2016(6):1-5.

[4]韩培.焦炉荒煤气显热的余热利用[J].中国高新技术企业,2015(19):103-105.

[5]马芳芳,卢振兰.钢铁企业焦化工序节能减排途径探讨[J].绿色科技,2015(1):227-229.

[6]张政,郁鸿凌,杨东伟,等.焦炉上升管中荒煤气余热回收的结焦问题研究[J].洁净煤技术,2012,18(1):79-81.

[7] Bisio G, Rubatto G. Energy saving and some environment improvements in coke-oven plants[J].Energy,2000, 25(3):247-265.

[8]路俊萍.焦炉上升管荒煤气显热回收技术的研发应用[N].世界金属导报,2017-08-22(B13).

[9]Reid D K, Fields D E. Composition and method for inhibiting coke formation and deposition during pyrolytic hydrocarbon processing:US,US5330970[P].1994.

[10]房永征,黄萍,张琢,等.焦炉石墨生成规律研究[J].洁净煤技术,2011,17(5):75-79.

[11]卢瑜.新1#.2#焦炉炭化室石墨生长过快原因分析及处理措施[J].洁净煤技术,2011,17(5):36-38.

[12]史强,张忠孝,曹先常,等.高温煤焦油黏温特性的测定与分析[J].煤炭学报,2014(11):2335-2339.

[13]赵宁,王守峰,吕子胜.煤焦油生产沥青焦的质量分析与应用[J].石油沥青,2011,25(5):63-67.

[14]王晓琴.炼焦工艺[M].北京:化学工业出版社,2005.

[15]王志远,徐宏,栾小建,等.SiO2/S涂层与硫磷抑制剂对轻石脑油裂解结焦的影响[J].化工学报,2012(5):1643-1650.

[16]王志远,徐宏,栾小建,等.SiO2/S涂层与乙酸钾抗结焦性能的对比[J].石油学报(石油加工),2012(1):149-154.

[17]张宇晨,孙业新.焦炉上升管荒煤气显热回收技术探讨[J].冶金能源,2011(3):46-48.

[18]陈小芸.焦炉荒煤气余热回收研讨及实验[J].上海节能,2009(12):34-36.

[19]焦化厂余热回收利用技术综述[N/OL].中国钢铁新闻网,2013-9-12.

[20]杨仕杰,郁鸿凌,林友斌,等.一种焦炉上升管荒煤气余热回收方法及试验[J].能源研究与信息,2013(4):214-217.

[21]艾春慧,倪维斗,李政.热焦炉荒煤气应用于气流内热式炉实现煤低温干馏的初步设想[J].煤化工,2006(5):19-24.

[22]高明利,杨华,郑文华.国内外焦化前沿技术的研究[C].中国煤炭加工与综合利用技术、市场、产业化发展战略研讨会论文集,2008.

[23]郑明东,程新发.我国焦化工业的能源与水资源利用现状及发展趋势[J].燃料与化工,2010,41(1):1-5.