电厂燃用准东煤结焦原因分析与解决措施

, , ,, ,,高景,红雨

(1.西安热工研究院有限公司 电站调试技术部,陕西 西安 710054;2.哈尔滨工业大学 燃烧工程研究所,黑龙江 哈尔滨 150001)

0 引言

新疆准噶尔盆地东部分布着我国目前规模最大的整装煤田——准东煤田[1],该煤田预测资源储量高达3 900亿t[2],按我国当前年采煤量估算,准东煤田可满足我国未来100年的煤炭需求[3]。准东煤燃烧性能优良,极易着火和燃尽[4],因此实现准东煤的大规模开发利用,对于保障我国能源安全意义重大[5]。

对于高钠煤的积灰结渣机理,Li[6]等指出,600~800 ℃时,煤中挥发的Na主要以气态NaCl形式存在;杨少波等[7]指出,高钠煤燃烧时释放的气态NaCl冷凝于壁面,促进了飞灰的沉积;Li[8]等发现,准东煤初始积灰层是由富含AAEM元素的物质组成的;陶玉洁等[9]认为,天池准东煤的强结渣性是由于燃烧过程中形成了多种低温熔融体;Zhou等[10]研究表明,不同炉内温度下,积灰层的晶相成分和生长状况不同;Wang[11]等研究表明,烟气成分对积灰倾向和飞灰粒径具有重要影响;Li[12]等的试验发现,高钠煤在富氧燃烧气氛下将形成更多量的细灰粒;齐晓宾等[13]认为,碱金属跟煤灰中的成分反应生成高黏性的低温共熔物,是流化床锅炉床料颗粒聚团的原因。上述研究多采用燃烧试验台模拟煤灰沉积,所得样本跟电厂锅炉真实灰渣具有一定差异,因此有必要开展实际取样,更准确的分析准东煤强结焦性的原因,并针对性的给出解决措施。

某电厂燃用准东煤后,受热面出现了严重的灰污结渣问题,导致锅炉停炉,给当地工农业生产造成很大负面影响。锅炉受热面沾污结渣不仅会引起管束换热条件恶化[14],还会带来管壁腐蚀、超温,严重时导致爆管事故,威胁发电设备的安全运行[15]。分析准东煤沾污原因,探索防止锅炉受热面结渣措施,对于指导准东地区电厂的安全生产具有重要意义。

1 问题描述

1.1 锅炉概况

新疆五彩湾地区某电厂锅炉采用超临界参数变压运行直流炉,为一次再热、平衡通风、固态排渣,全悬吊结构的П式炉,锅炉型号为DG1147/25.4-II2。主要设计参数如表1所示。

表1 锅炉主要参数

该炉炉膛四周为全焊式膜式水冷壁,炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁两个不同的结构组成,两者间由过渡水冷壁和混合集箱转换连接。过热器受热面由四部分组成:第一部分是顶棚及后竖井烟道四壁及后竖井分隔墙;第二部分是布置在尾部竖井后烟道内的低温过热器;第三部分是位于炉膛上部的屏式过热器;第四部分是位于折焰角上方的高温过热器。再热器系统按照蒸汽流程依次分为低温过热器和高温过热器,低温过热器布置在后竖井前烟道内,高温再热器布置在水平烟道内。锅炉整体布置如图1所示。

图1 锅炉整体布置图1-冷灰斗;2-煤粉燃烧器;3-SOFA燃烧器;4-中间集箱;5-屏式过热器;6-高温再热器;7-高温过热器;8-汽水分离器;9-低温再热器;10-低温过热器;11-省煤器;12-脱硝SCR装置;13-空气预热器

1.2 沾污结渣情况

某电厂连续3个月大量燃用准东五彩湾煤后,锅炉尾部受热面陆续出现结焦情况,过热器、再热器出口蒸汽温度不断下降,最终因再热汽温严重偏低,锅炉被迫停机,进行清焦工作。停炉后检修人员进入炉膛内部,查看了各受热面结焦情况。

从图2(a)中可以看出,再热器管束上覆盖了3~5 cm厚的焦层,这无疑将显著降低烟气向金属管壁的传热效率,导致再热蒸汽温度严重偏离设计值,实地用小锤敲击焦层,发现结焦硬度较高,很难清理。从图2(b)中可知,管屏上的焦块发生了“搭桥”现象,屏间通流缝隙被厚实的焦层完全糊住。现场查看发现个别区域形成了“烟气走廊”,相应位置处的再热器管束磨损明显,这大大增加了爆管事故发生的风险。

从图3中可知,过热器上也发生了大面积的结焦,但程度相比再热器稍小,管屏间的缝隙未被完全堵塞,焦层厚度约为2~4 cm。过热器结焦程度低于再热器,推测是因为过热器处的烟气流速较高,携灰气流的冲刷作用比再热器处更加强烈[16],削弱了过热器上的结焦倾向。由图4可以看出,尾部烟道包墙上的焦块质地坚硬,结构致密,清理难度较大。

图3 过热器管排结焦情况

图4 尾部烟道包墙清焦情况

图5 空预器积灰情况

从图5可以看出,空预器热端烟气仓换热元件表面,积存了大量的飞灰,与尾部受热面严重结焦不同,此处灰粒间结合性不强,未出现质地坚硬,连成一片的焦块。空预器处入口烟气温度约350 ℃,在此温度下,灰粒间的烧结倾向较弱[17],结合不紧密,因而出现了具有一定松散度的干飞灰。

根据停炉清焦的实际结果,低温再热器、低温过热器及高温过热器上的焦块灰渣总量超过100 t,这些渣块不仅严重影响锅炉的运行性能,更大大增加了尾部烟道钢构架的承重负荷,给整个炉本体的结构安全带来隐患。

2 原因分析

2.1 煤质分析

对电厂入炉煤样进行了煤质分析,为从成分上寻找原因,选取了多个代表性煤种作为比较对象:强结渣性的神府煤,燃烧性优良的大同烟煤,各煤样分析结果如表2所示。

从表2可知,准东五彩湾煤湿度较神府煤和大同煤明显偏高,这是因为准东煤中毛细管更加丰富,保存的水分较多,在制粉干燥时准东煤将消耗更多热量。三种煤低位热值接近,挥发分都超过了30%,属于易燃煤。比较哈氏可磨指数可知,五彩湾煤属于极易磨的煤,神府煤与大同煤可磨性接近,都为难磨煤。观察与积灰特性联系较大的“收到基灰分”一项,三种煤中大同煤灰分含量最高,五彩湾煤灰分含量最低,神府煤介于二者之间。从锅炉实际燃烧表现来看,灰分含量最少的五彩湾煤在受热面上出现严重结焦,在空预器处积存大量飞灰,灰分含量次之的神府煤仅出现部分结渣情况,而灰分含量最高的大同煤却不易发生严重沾污。由此可见,收到基灰分含量与燃煤的积灰倾向并无强烈相关性。

表2 煤质分析

准东五彩湾煤具有的强结渣特点需要进行更深层的分析。

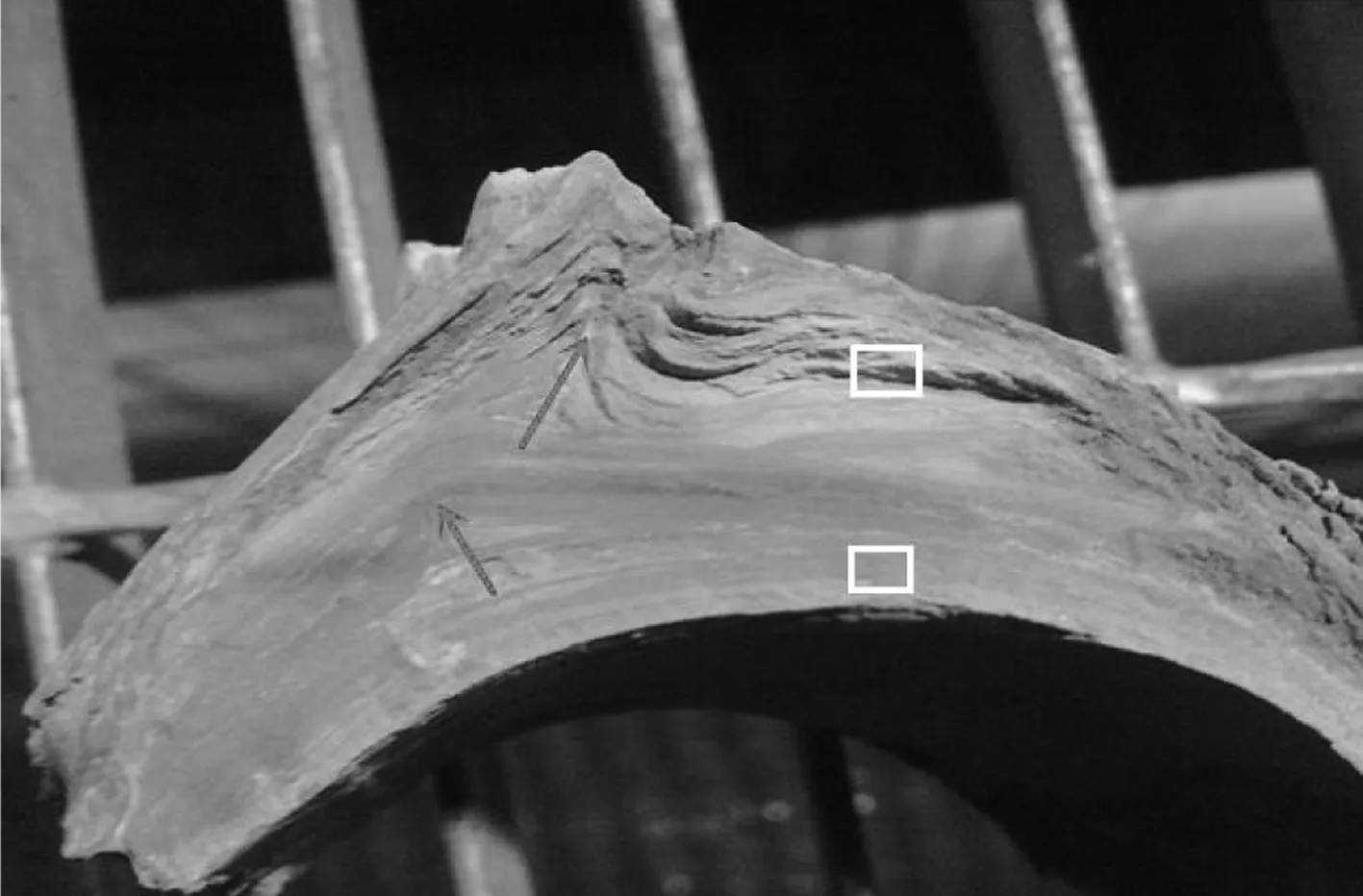

2.2 焦块宏观形貌分析

将清理出的焦块进行切割,断面形貌如图6所示。从图中可以看出,焦块具有明显的分层特征,层与层间颜色存在差异,这表明各层物质的组成成分不同;从下往上,可以看出焦块最底层的灰颗粒十分细腻,随焦层生长,颗粒逐渐变粗,中部之后,焦层松散程度增大,灰粒直径也变得更大。

图6 焦块断面形貌

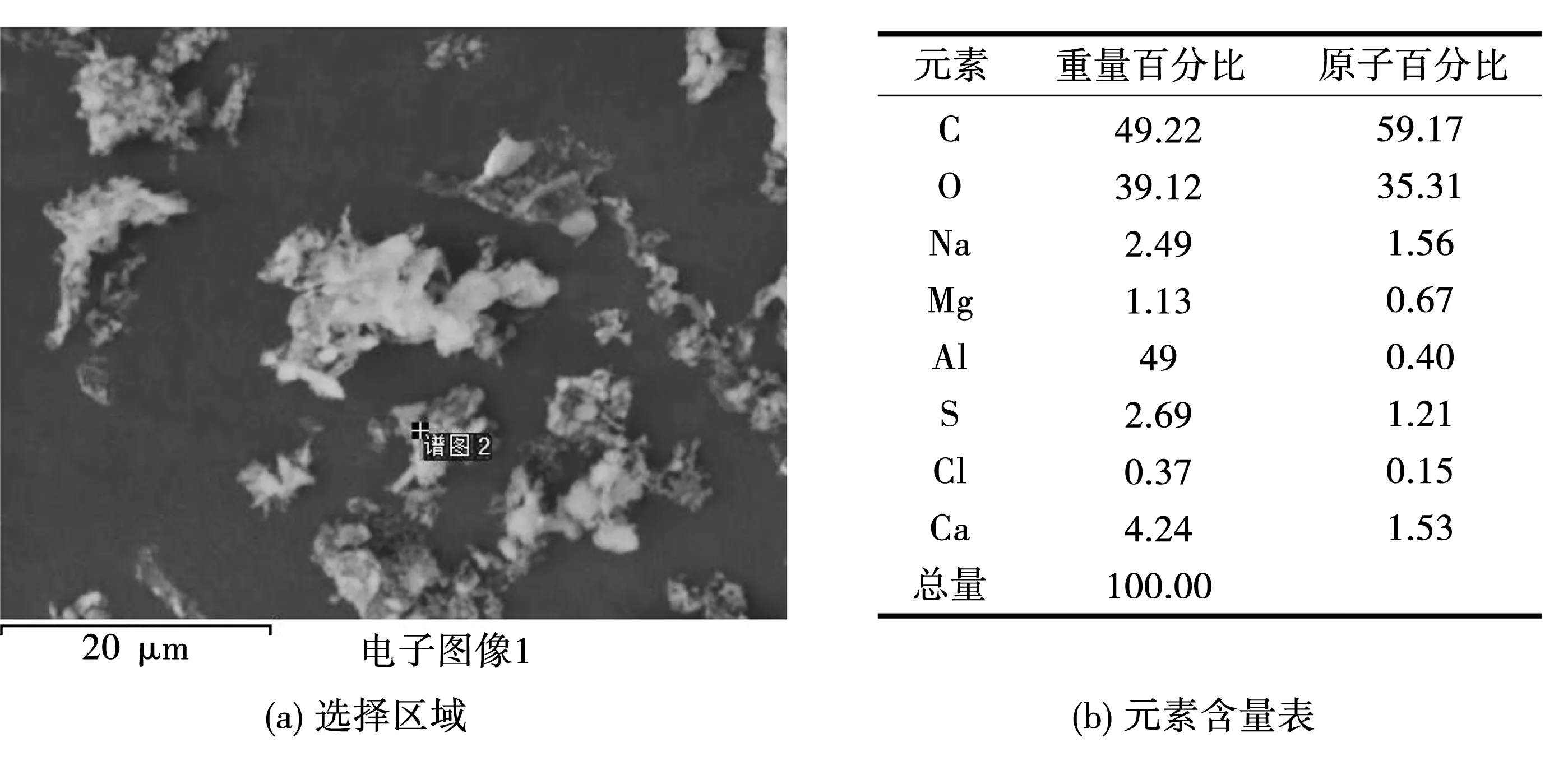

燃料的结渣特性与其元素组成密切相关[18]。为分析样品成分,分别从焦块底层和上层(取样位置如白色线框)取样,进行SEM-EDS分析。结果如图7和图8所示。

图7 焦块底部灰粒元素组成

图8 焦块外层灰粒元素组成

对比图7和图8元素分析结果可知,焦块底层灰粒Na元素含量远远高于外层灰粒,这表明初始积灰层主要由富含Na元素的细灰粒组成。碱金属形成的复杂化合物通常具有较低的熔点[19-21],因而初始积灰层可能以液态形式附着于受热面管壁上,进而不断粘附烟气中的飞灰粒子,使得结焦逐层发展。

IchiroNaruse[22]发现,煤灰沉积是逐层进行的,初始积灰主要由尺寸小于3 μm的细颗粒组成,这与本文的观察结果相一致。此外,焦层生长具有一定的方向性,且在后续生长过程中方向会发生变化,这可能与管束周围的复杂流场有关。

2.3 煤灰性质分析

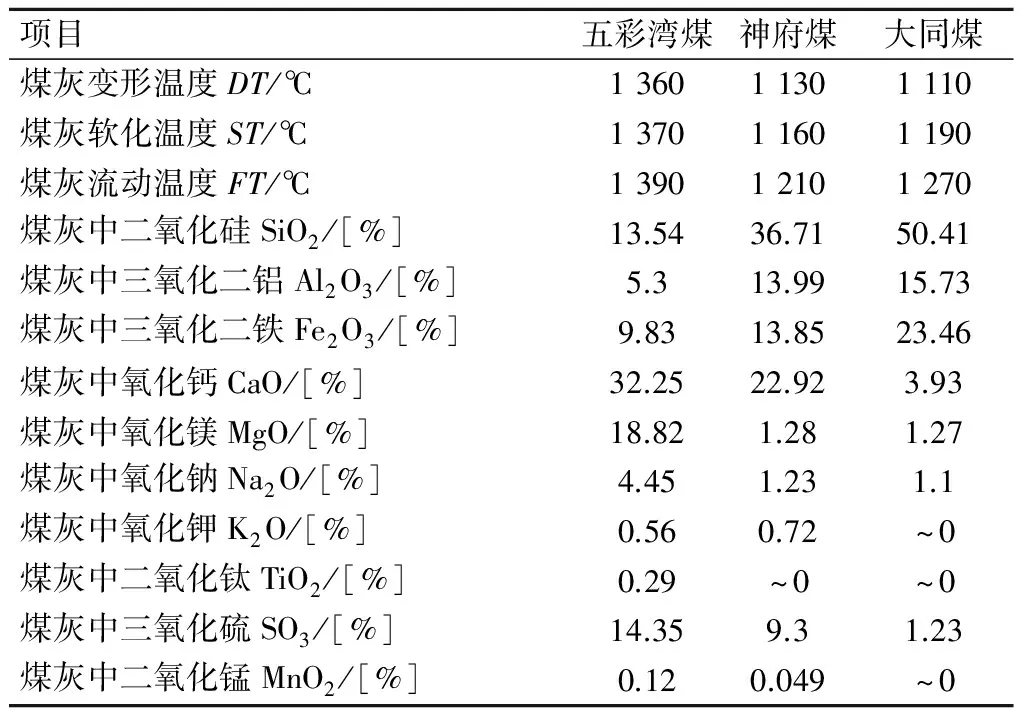

为进一步探索准东五彩湾煤强沾污性的原因,对煤灰进行了灰熔融性及成分分析,结果如表3所示。

表3 煤灰分析

观察表3中的数据,有如下特点:

(1)三种煤中,神府煤与大同煤灰熔点相近,五彩湾煤灰熔点(ST)比二者高约200 ℃。锅炉行业中常用煤灰变形温度(ST)作为判断煤种结焦性的一个指标,ST>1 400 ℃为结焦倾向较弱的煤,ST<1 200 ℃为结焦倾向较大的煤。显然,这一经验性指标对准东煤不适用。

(2)大同煤中的CaO含量远小于其他两种强结渣性煤。具体来看,大同煤CaO含量约为五彩湾煤的12.2%,为神府煤的17.1%。氧化钙熔点为2 572 ℃,五彩湾煤具有较高的灰熔点(ST=1370 ℃)却表现出极强的结渣性,可能与其含有的大量高熔点CaO有关。

(3)五彩湾煤中SiO2、Al2O3及Fe2O3三项成分的含量,明显低于神府煤及大同煤。以结焦性较弱的大同煤计算,其SiO2、Al2O3和Fe2O3含量分别是五彩湾煤的3.7倍、3.0倍和2.4倍。

(4)五彩湾煤中氧化镁、氧化钠等碱金属氧化物含量显著高于其他两煤种。五彩湾煤MgO含量是神府煤的14.7倍,是大同煤的14.8倍;Na2O含量是神府煤的3.6倍,是大同煤的4.0倍。五彩湾煤中三氧化硫含量较高,是神府煤的1.5倍,大同煤的11.7倍。岑可法[23]指出,煤灰中含有较多碱类物质,锅炉受热面容易产生积灰,若煤中硫分含量也较高时,积灰将变得更加严重。

2.4 沾污判别指数计算

煤灰中物质成分极为复杂,单独讨论某一组分的作用无法表征煤灰的整体特性,因此引入污染指数Hw对煤灰沾污特性进行定量评价[24]

Hw=B/A×Na2O

(1)

式中A——煤灰中酸性氧化物的百分含量,包括SiO2、Al2O3、TiO2等;

B——煤灰中碱性物质的百分含量,包括CaO、MgO、Fe2O3、K2O和Na2O等;

Na2O项——单指的煤灰中Na2O的百分含量。

结算结果如表4所示,从表中可以看出,该判别指标得出的结论与实际情况符合较好,五彩湾煤严重的结焦倾向通过极高的Hw值得到了很好体现。

表4 沾污判别指数计算

同时引入结渣指数Rz

Rz=1.24(B/A)+0.28(SiO2/Al2O3)-0.0023ST-0.019Sp+5.4

(2)

Sp=SiO2/ (SiO2+Fe2O3+CaO+MgO)

(3)

式中A和B——含义与(1)式相同;

ST——煤灰软化温度;

Sp——硅比。

计算结果如表5所示。从表中可以看出,该判别指数与三种煤实际结渣倾向排序相一致。

表5 结渣指数计算

综上,煤灰沾污指数和结渣指数的计算结果跟煤种实际结焦倾向符合的较好,这两个判别指标都是基于煤灰中以Na2O为代表的碱金属类物质含量,因此认为五彩湾煤强烈的结渣倾向与该煤富含Na、K元素具有直接因果关系。Li等[8]的研究表明,准东煤积灰层由内向外发展,最内层的细灰粒径小于10 μm,富含Na、Ca、Cl、S等元素,容易在管壁粘附,是准东煤强结焦性的主要原因。由此,推测准东煤结焦过程如下:

煤中碱金属在高温燃烧过程中大量挥发,在炉内复杂物理化学环境下与其他物质发生反应,生产熔点较低的化合物,上述化合物在炉膛中以气态形式存在,但到了锅炉尾部,烟温降低,碱金属化合物的蒸汽遇冷凝结,沾附到受热面管壁,形成液态的初始积灰层。这层由细灰粒构成的初始积灰层像“胶水”一样,捕集后续烟气中的灰粒,使得积灰层不断发展,在烧结作用下,最终形成密实的焦块。

3 解决措施

基于上述分析,从运行调整的角度,给出了以下措施:

(1)保持炉内温度处于合理水平。炉膛内温度过高,将会促进燃烧过程中碱金属的释放,强化煤灰沾污倾向。通过谨慎选取水煤风的配比,合理组织燃烧,减弱碱金属蒸汽的形成,从而减轻受热面结焦。

(2)调整炉内空气动力场布置合理。良好的炉内空气动力场是防止结焦的前提,灰渣撞击炉壁时,若保持软化或熔化状态,则极易黏附炉壁形成结渣,因此必须保持切圆居中,防止火焰中心偏斜和贴边。

(3)调整合适的煤粉细度。煤粉粗,火炬拖长,粗粉因惯性作用会直接冲刷受热面。再则,粗煤粉燃烧温度比烟温高,发生熔化的比例也较高,燃烧的粗粉颗粒冲墙后易引起结焦。通过调整煤粉分离器转速,配合调整磨煤机液压加载系统,获得合理的煤粉细度。

(4)合理配风,适当提高一次风速能够减轻煤粒结焦[25]。提高一次风速可推迟煤粉的着火,使着火点离燃烧器更远,火焰高温区也相应推移到炉膛中心,从而避免燃烧器喷口附近结焦。提高一次风速还可以增加一次风射流的刚性,减少由于射流两侧静压作用而产生的偏转,避免一次风直接冲刷壁面而引起结焦。

(5)加强炉膛吹灰。准东煤自身的强结焦性无法去除,因此强化吹灰,定期打开人孔门观察结焦情况有助于控制受热面沾污。

(6)多煤种掺混燃烧可削弱设计煤种的结焦倾向[26]。以配煤的方式,稀释准东煤中的过高的碱金属含量。经综合考虑,该厂选取的混煤满足以下指标:灰分要求10%~20%之间,低位发热量要求17~21 MJ/kg,氧化钠含量≤1.5%,氧化钾含量≤1%,全硫含量≤1%,灰熔点(ST)≥1 150 ℃,挥发分≥30%。根据多次试验,准东煤的掺混比例为40%~60%。

综合采取上述措施后,锅炉没有出现大面积结焦沾污问题。据检修时观察,炉膛、水平烟道受热面没有明显结渣,只有后竖井对流受热面管间存在部分积灰,而第一排管子的迎风面保持清洁状态。省煤器灰斗也未发现大的焦块。锅炉燃用准东煤大面积结渣挂焦问题得到了较好的控制。

4 结论

本文通过实际取样与测试计算,分析得到了准东煤易结焦的原因为:煤中高含量的碱金属在燃烧过程中形成了低熔点化合物,形成了初始积灰层,强化了受热面管束的结渣倾向。为此针对性的提出了控制炉膛温度、调整炉内流场分布、合理选择煤粉细度与一次风速、加强炉膛吹灰及掺烧低碱金属含量煤等措施,锅炉实际运行稳定,结焦问题得到了较好解决,相关经验对同类机组具有实际借鉴意义。

[1]李鹏,曾琦,任建平,等.燃用准东煤对锅炉运行的影响[J].华电技术,2015,37(1):68-70.

[2]杨忠灿,刘家利,何红光.新疆准东煤特性研究及其锅炉选型[J].热力发电,2010,39(8):38-40.

[3]Xu J, Yu D, Fan B, et al. Characterization of Ash Particles from Co-combustion with a Zhundong Coal for Understanding Ash Deposition Behavior[J].Energy & Fuels,2013,28(1):678-684.

[4]张晓羽,张海霞,那永洁.准东煤成灰过程中钠的迁移特性及形态变化[J].洁净煤技术,2015(2):45-50.

[5]王林.燃煤飞灰沉积特性的实验研究[D].哈尔滨:哈尔滨工业大学,2015.

[6]Li G, Wang C, Yan Y, et al. Release and transformation of sodium during combustion of Zhundong coals[J].Journal of the Energy Institute,2015,29(1):78.

[7]杨少波,宋国良,宋维健,等.不同反应气氛下准东高钠煤中钠的迁移转化与积灰特性[J].燃料化学学报,2016,44(9):1051-1058.

[8]Li G, Li S, Huang Q, et al. Fine particulate formation and ash deposition during pulverized coal combustion of high-sodium lignite in a down-fired furnace[J].Fuel,2015(143):430-437.

[9]陶玉洁.高碱金属准东煤燃烧特性及灰渣行为的基础研究[D].杭州:浙江大学,2015.

[10]Zhou H, Zhou B, Li L, et al. Investigation of the Influence of the Furnace Temperature on Slagging Deposit Characteristics Using a Digital Image Technique[J].Energy & Fuels,2014,28(9):5756-5765.

[11]Wang H,Zheng Z M,Yang L,et al.Experimental investigation on ash deposition of a bituminous coal during oxy-fuel combustion in a bench-scale fluidized bed[J].Fuel Processing Technology,2015:24-30.

[12]Li G, Li S, Dong M, et al. Comparison of particulate formation and ash deposition under oxy-fuel and conventional pulverized coal combustions[J].Fuel,2013(106):544-551.

[13]齐晓宾,宋国良,宋维健,等.准东高碱煤气化过程中碱金属迁移与结渣特性实验研究[J].燃料化学学报,2015,43(8):906-913.

[14]李江浩.电站锅炉高比例掺烧准东煤的运行与调整[J].锅炉制造,2016(2):1-3.

[15]傅勇强,汪华剑,李奎,等.燃用准东煤锅炉渣样形貌及矿物组成特征[J].热力发电,2015(7):18-22.

[16]蔡永铁.CFB富氧燃烧气氛下飞灰的沉积试验及沉积过程模拟[D].哈尔滨:哈尔滨工业大学,2014.

[17]王勤辉,景妮洁,骆仲泱,等.灰成分影响煤灰烧结温度的实验研究[J].煤炭学报,2010(6):1015-1020.

[18]夏许宁,刘圣勇,翟万里,等.生物质成型燃料链条锅炉结渣特性试验研究[J].节能技术,2016,34(4):305-309.

[19]Hao Z,Zhou B,Li L,et al.Experimental Measurement of the Effective Thermal Conductivity of Ash Deposit for High Sodium Coal (Zhun Dong Coal) in a 300 KW Test Furnace[J].Energy & Fuels,2013,27(11):7008-7022.

[20]Jing N, Wang Q, Luo Z, et al. EFFECT OF CHEMICAL COMPOSITION ON SINTERING BEHAVIOR OF JINCHENG COAL ASH UNDER GASIFICATION ATMOSPHERE[J].Chemical Engineering Communications,2012,199(2):189-202.

[21]Jing N, Wang Q, Cheng L, et al. The sintering behavior of coal ash under pressurized conditions[J].Fuel,2013,103(1):87-93.

[22]Naruse I, Kamihashira D, Miyauchi Y, et al. Fundamental ash deposition characteristics in pulverized coal reaction under high temperature conditions[J].Fuel,2005,84(4):405-410.

[23]岑可法,樊建人,池作和,等.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1994.

[24]姚伟,何红光,刘家利,等.煤灰沾污性能判别试验研究[J].热力发电,2010,39(3):65-70.

[25]谢方静,陈丽霞.配风方式对某电厂锅炉燃烧及结渣特性的影响[J].节能技术,2014,32(4):368-372.

[26]解尧,苏建宁,马国伟.电站锅炉混煤燃烧配比试验研究[J].节能技术,2016,34(1):25-28.