火电汽轮机高调门调频能力的实时评估方法

宁有智, ,,,,

(1.中海石油(中国)有限公司湛江分公司,广东 湛江 524057; 2.哈尔滨工业大学 电气工程博士后流动站,黑龙江 哈尔滨 150001; 3.哈尔滨工业大学 电气工程及自动化学院,黑龙江 哈尔滨 150001; 4.大唐东北电力试验研究所有限公司,吉林 长春 130012)

0 引言

目前,火电机组主要依靠高调门动作参与调频任务。然而,大规模新能源电力的并网消纳使得更多的大功率火电机组更为频繁地参与调频运行,甚至包括大量原本以热定电的供热机组[1];因此,参与负荷调节的高调门驱动连接件的可靠性面临严峻考验[2],硬件磨损加大导致故障率增加。当高调门存在硬件连接故障时会导致汽轮机在顺序阀运行方式下发生负荷突变、振荡等影响机组调频功能的问题[3-4]。

目前,能源结构特殊性决定了中国火电调频的必要性,所以国际上的成果大多为中国学者所发表;因此,国内此方面的相关研究现状基本可以体现国际主流研究方向。并且,大部分学者的研究重点都集中在高调门流量特性曲线设计、阀门重组解决机组轴系失稳故障以及主蒸汽压力寻优等方面[5-6]。同时,也有一部分学者关注汽轮机的一次调频能力[7]。文献[8]研究了补汽阀调节、低压加热器、高压加热器回热系统及抽汽供热系统蓄能利用等技术,综合利用上述技术可以在高压调节门全开方式下,当电网低频动作时较快地增加相应负荷,满足一次调频性能要求。文献[9]在数学解析式基础上对不同环境温度和迎面风速下含空冷机组的电力系统调频能力数值进行计算及分析。文献[10]为了表征调频死区对电网一次调频能力的影响,提出利用均方差定义电网一次调频能力指标。然而,对于调速系统卡涩等硬件故障引发的调频能力降低问题研究较少[11]。文献[12]针对顺序阀方式下由于汽轮机调门硬件连接不紧密问题而导致的负荷突变故障,提出了基于高调门开关试验的有效诊断方法,可快速对故障进行测试诊断、有效判断出故障的类别和原因。然而,由于试验过程需要时间和一定的技术处理手段,对于通过调门实际故障预警来评估机组调频能力就存在不足。虽然,实际中存在高调门问题而引发的负荷突变故障案例,但是研究者都将研究重点集中在机理揭示和有效解决措施提出等方面。而如何通过调门硬件故障预警来评估机组调频能力,目前公开文献资料对其详尽阐述的较少。

本文针对汽轮机顺序阀方式下由于高调门硬件问题导致的机组负荷经常失控、不满足实时调频需求的问题,提出了一种基于通过增加高调门阀后压力测点的高调门调频能力实时评估方法,能够实现在不进行专门实验的基础上有效识别经常发生的由高调阀硬件链接松动等导致汽轮机调频能力下降的问题。最后,还进行了典型案例分析验证试验。

1 机组高调门的调频能力受限机理及传统测试方法局限性

1.1 调频能力受限机理分析

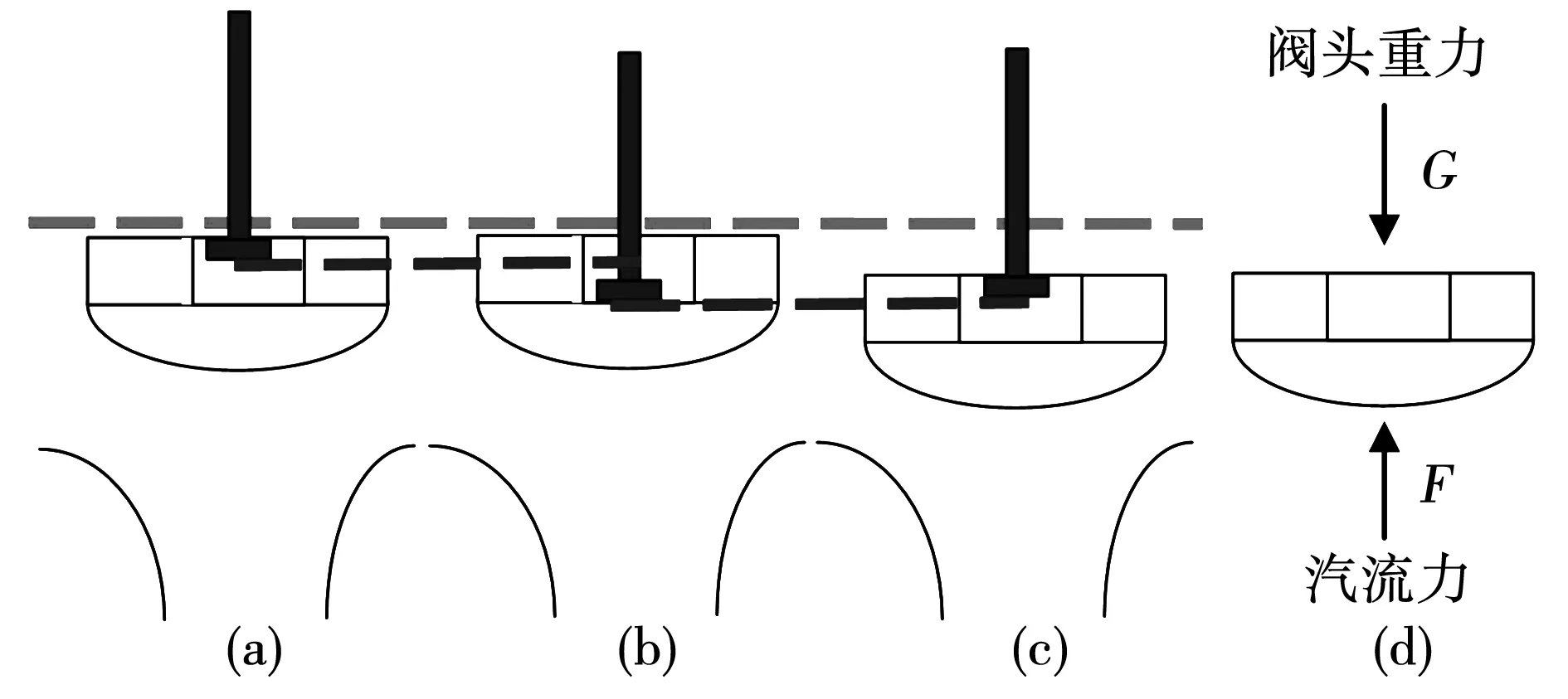

硬件故障导致调频能力受限的问题研究较少,文献[12]针对高调门连接部件松动问题为例进行了较为细致的阐述。如图1所示,高调门在正常无故障状态下的位置如图1(b)所示,当阀杆与阀头出现连接不紧密故障时,阀杆提升时就会出现空行程;如图1(a)所示,即阀杆提升而阀头的位置不变。如图1(d)所示,阀头组件本身受到一个向下的重力G和一个向上的汽流力F;当机组主蒸汽压力降低至某一合适值时,作用在阀头的汽流支撑力F会小于阀头组件的重力G,此时阀头组件就会掉落至图1(c)所示的位置,相当于阀门开度自动突然关小,导致机组出现负荷失控。机组存在此硬件问题时,即便是在单阀方式下负荷失控现象也是不可避免的。因此,机组参与AGC和一次调频的能力受到了极大的限制和影响。

图1 负荷突变故障机理示意图[12]

1.2 试验测试方法及局限性

实际中,对于高压调节阀门故障引发的机组负荷突变问题,文献[12]提出了一种基于高调门开关试验的诊断方法。该方法通过采集DCS数据进行精确分析,基于弗留盖尔公式进行相对流量计算,从而判断是否存在故障。实际应用案例显示:该方法采用对角开关测试,不仅有利于机组的轴系稳定性,保证试验过程的机组安全性;同时,还能够快速有效测试诊断由于高调门软硬件故障而引发的机组负荷突变问题;最终,还能对机组的高调门顺序阀流量特性曲线进行校核,极具应用价值。

然而,对于实际智能电厂所需的故障预警及机组调频能力评估问题,该方法就存在时效性缺陷。即该方法只能用于事后诊断,而不能及时预警一些机组部件松动、及时评估调门组件的调频能力。

2 实时评估方法及案例分析

2.1 实时评估方法

根据上一节的硬件故障基本原理,调门硬件故障发生时对流量特性是会产生影响的。因此,不论是预警硬件故障(阀门关键部件松动、脱落等)还是预警软件故障(流量特性发生偏移),都是汽轮机调频能力下降的一种体现;因此,实时监测调门的软件和硬件故障都可以对汽轮机高调门的调频能力进行实时评估;当有影响调频能力的故障将要发生时,及时对故障征兆进行提示和预警,便于采取有效措施保证机组的调频能力实时处于最优。

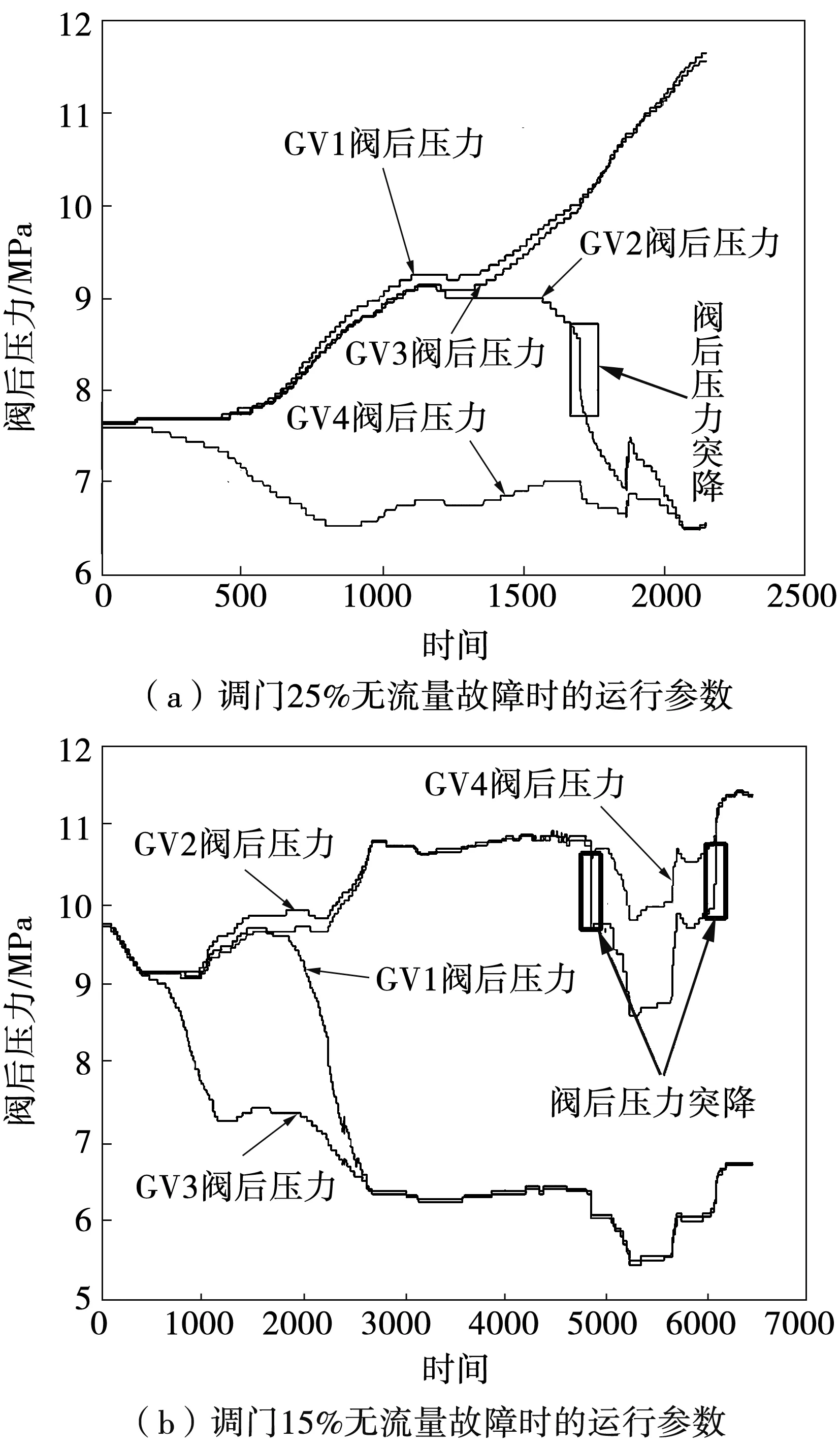

由于压力是阀门的一个关键表征参数,然而目前阀门的压力测点只有阀前有,而阀后没有,因此,可以通过增加阀后压力测点来完善阀门的状态监测;并且,阀门内部结构部件有异常时,阀前压力是基本不变的,但是阀后压力是会发生变化的。所以,从阀门的内部流场基本原理来看,增加阀后压力测点是调门调频能力实时评估的一种可行方式。

2.2 实际案例分析

2.2.1 验证试验设计及操作过程

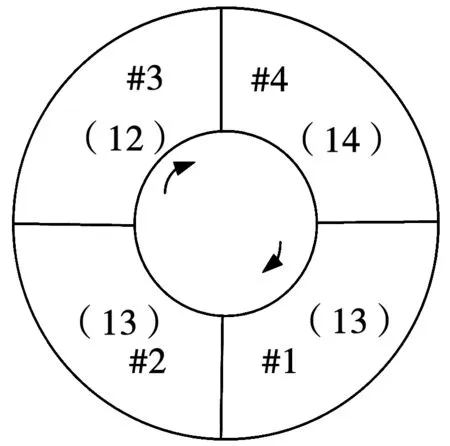

为了更好的印证该方法的有效性,以一台200 MW供热机组为例,采用文献[12]已经验证过的有效方法作为对比。如图2所示,为机组的喷嘴布置图,以此来确定调门开关顺序及组合。

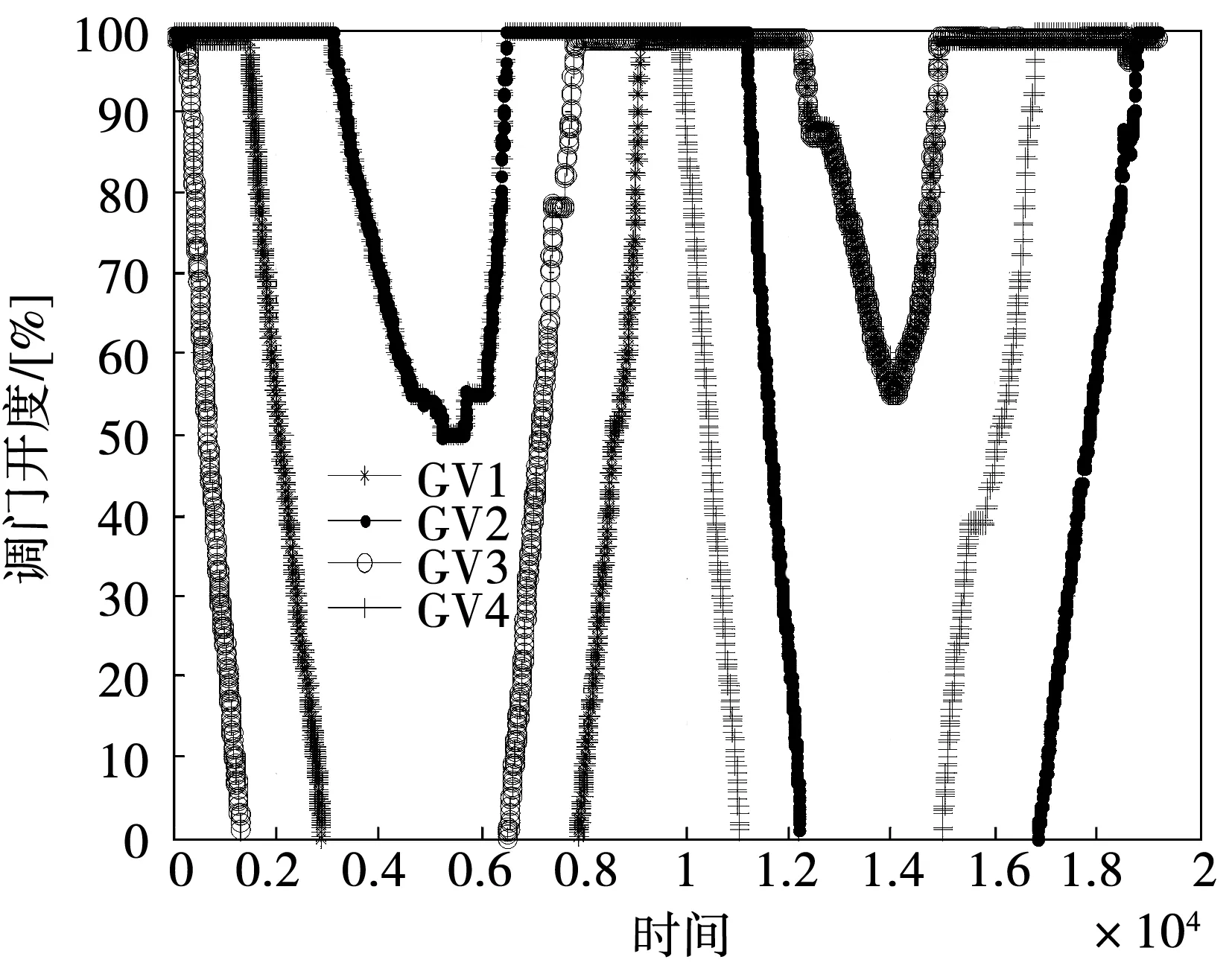

实际中,需要注意每一步高压调节阀门开度的调整量要尽可能小,如果某种阀门顺序开启试验的振动、瓦温、瓦振等一者发生异常、可能危害机组安全,则迅速停止该种试验,然后进行下一种试验。此外,试验过程中的异常处理方式,也参考文献[12]。如图3所示,结合文献[12]的方法,依次进行如下的阀门顺序开关试验;关键点在于设计对角开关试验,确保机组的轴系稳定性、试验过程中的机组安全性。

图2 机组的喷嘴布置图

图3 文献[12]中的试验法测试过程

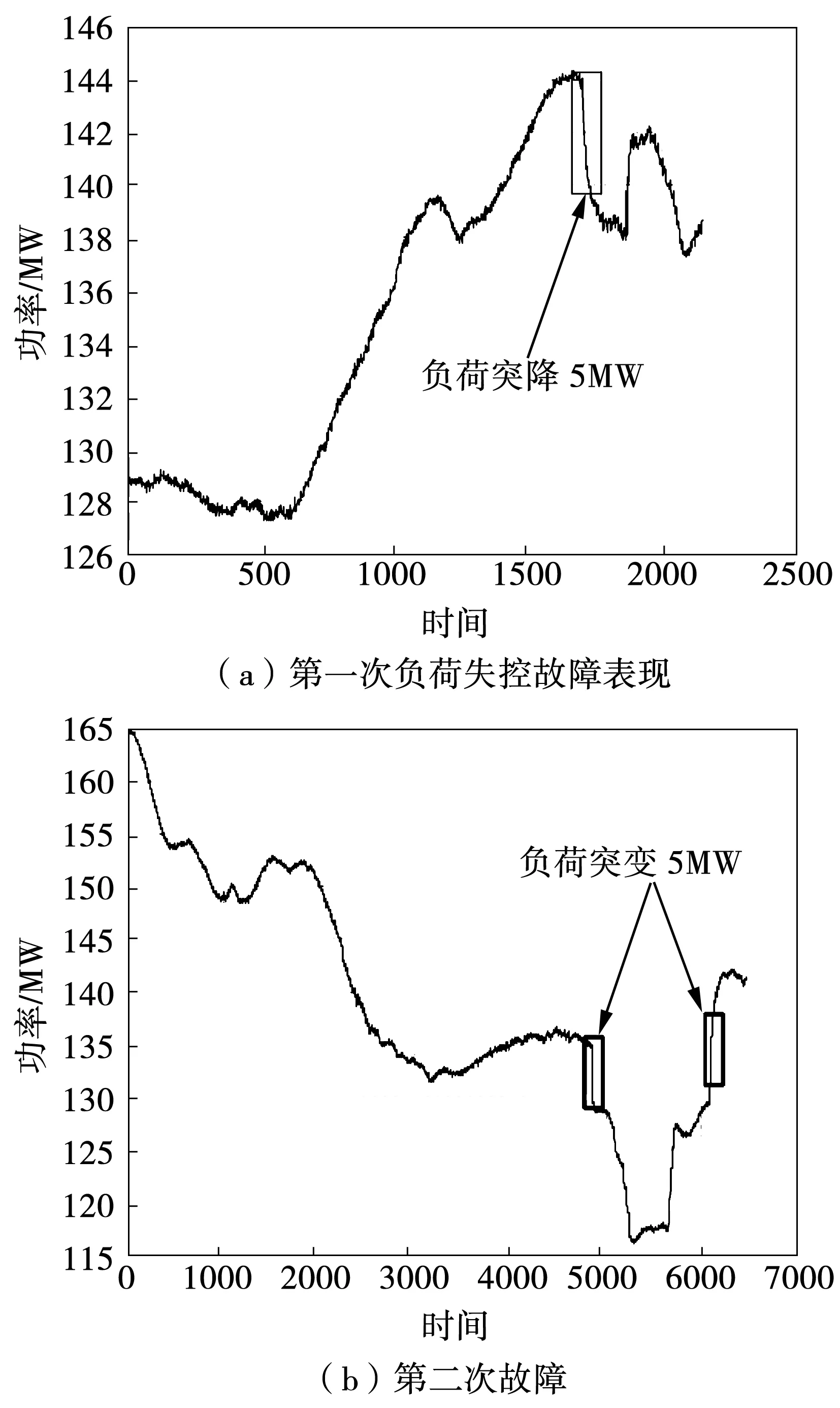

图4 机组GV2开关过程出现的负荷失控故障

2.2.2 试验结果及分析

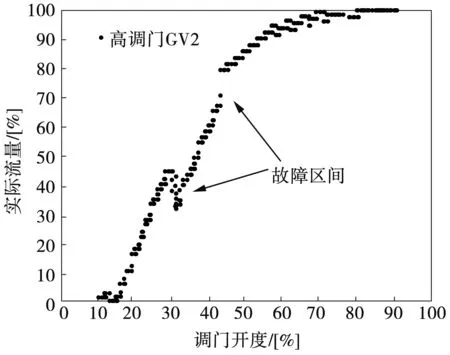

试验结果发现4个高调门都有不同程度的间隙故障,其中以GV2的故障最为严重,出现两次明显的故障现象,如图4所示。通过文献[12]的计算方法可以看出:GV2在30%开度时,开度增加但流量先降后增,流量波动值变化占整个调门流量的13%左右;而在43%开度处,有负荷突变(占整个调门流量的10%左右),如图5所示。

图5 高调门GV2开度与实际流量的关系

图6 高调门GV2故障时的运行参数

实际中,如果调门动作缓慢一些,负荷突变会再小一些;虽然这也影响机组的调频能力,运行人员就比较难以发现问题所在。相比之下,采用本文提出的增加阀后压力测点的方法,就很容易看出这两个负荷突变的存在;如图6所示,两个阀后压力测点变化图分别与图4中的两个图相对应。因为阀后压力的相对变化量是比较大的;此外,阀后压力在日常运行中作为一个检测变量,可以用来实时评估机组调门的调频能力;尤其是机组调门存在小的间隙、对负荷影响小于2 MW时,也可以通过观察阀后压力来判断故障点在哪一个调门以及故障严重程度。

3 结论及展望

火电机组参与电网调频的关键部件是汽轮机高调门,本文通过顺序阀方式下出现的由于汽轮机高调门硬件问题导致的机组负荷控制不稳定而不满足调频需求的问题进行研究,得到的结论如下:

(1)提出了一种基于通过增加高调门阀后压力测点的高调门调频能力实时评估方法,能够实现在不进行专门实验的基础上有效识别经常发生的由高调阀硬件链接松动等导致汽轮机调频能力下降的问题。

(2)实际机组案例数据分析结果显示,该方法对于实际故障的预警及处理更有实效性,这对机组调频能力在线评估具有一定的借鉴意义。

后期,还将继续对机组一次调频能力提升和改善的可视化表征及实时监测方法进行更深入研究。

[1]邓拓宇,田亮,刘吉臻.利用热网储能提高供热机组调频调峰能力的控制方法[J].中国电机工程学报,2015,35(14):3626-3633.

[2]吕雪霞,李照忠,邢媛,等.600 MW亚临界空冷机组汽轮机高调门摆动问题的分析及解决方案[J].节能技术,2012,30(3):258-261.

[3]赵婷,薄利明,万杰,等.由高调门特性问题引发的汽轮机负荷失控故障诊断[J].汽轮机技术,2017,59(1):70-74.

[4]宋崇明,刘娇,马世喜,等.亚临界330 MW供热机组汽轮机高调门大幅高频摆动问题的分析及解决[J].节能技术,2012,30(6):527-531.

[5]尚星宇,何永君,王瑞,等.基于数据拟合的汽轮机调节阀流量特性优化[J].热力发电,2017,46(3):121-125.

[6]段岩峰,于达仁,崔颖,等.汽轮机功率控制模式切换引发轴系振动异常的机理分析及实验研究[J].汽轮机技术,2014,56(4):269-271.

[7]俞金树.大流量抽汽工况下汽轮机运行方式综合优化策略[J].热能动力工程,2017,32(6):123-128.

[8]祝建飞,沈丛奇,姚峻,等.汽轮机组经济运行方式下新型一次调频技术[J].中国电力,2017,50(5):144-150.

[9]董中杰,张冬蕊,郭钰锋.空冷机组气候敏感特性对区域电网一次调频能力的影响研究[J].汽轮机技术,2017,59(2):125-127.

[10]贺颖,潘杨,陶骞,等.考虑调频死区的电网一次调频能力评价指标[J].电力系统保护与控制,2016,44(19):85-90.

[11]田鹤年.汽轮机调门卡涩跌负荷故障一例[J].华东电力,1988(9):46-47.

[12]万杰,张宏学,邹铁军,等.汽轮机高调门硬件问题引发的负荷突变故障及其诊断测试方法[J].汽轮机技术,2015(4):241-245.