600 MW亚临界汽轮机提温增效改造效果评价

,

(华北电力科学研究院(西安)有限公司,陕西 西安 710065)

0 引言

随着《煤电节能减排升级与改造行动计划(2014-2020年)》的实施,全面落实“节约、清洁、安全”的能源战略方针,已经成为煤电企业需要迫切解决的问题。我国现役600 MW亚临界湿冷机组平均供电煤耗为315 g/(kW·h)[1],严重低于世界先进水平。提高现役机组热力循环效率,降低机组能耗水平,改造现役电站锅炉、汽轮机已迫在眉睫。

汽轮机通流部分作为将蒸汽的热能转换为机械能的关键设备,是影响汽轮机组效率的重要因素。许多学者对汽轮机通流部分改造进行大量深入的研究。林兴侠[2]认为汽封磨损是导致汽轮机运行效率下降的一个主要原因,汽封漏气损失增大值是汽轮机总损失的30%;段永成[3]指出国产引进型300 MW机组,高压缸效率低和轴封漏汽量大是影响机组经济性的主要原因,并对机组通流部分轴封改造前后经济性进行了分析和计算;胡思科等[4]指出再热器选用12Cr1MoV钢的机组,再热温度从537 ℃提高至567 ℃是安全可行的,再热蒸汽温度提升后全厂热效率提高0.66%,煤耗率降低4.6 g/(kW·h);孙科等[5]利用热力计算软件,分析了通过增加再热受热面面积,再热汽温每提高10 ℃机组循环效率提高约0.85%。马魁元[6]通过采用先进的通流和汽道优化技术对高压缸模块进行改造,改造后机组热耗降低159.6 kJ/(kW·h),供电煤耗下降6.3 g/(kW·h)。以上针对汽轮机通流部分的局部改造,虽性价比高,但节能效果有限。本文是采用提高主再热蒸汽温度、更换高中压缸及主再热蒸汽管道、调整轴封间隙等措施,对机组进行提温增效改造,节能效果突出,工期较短,可操作性强。

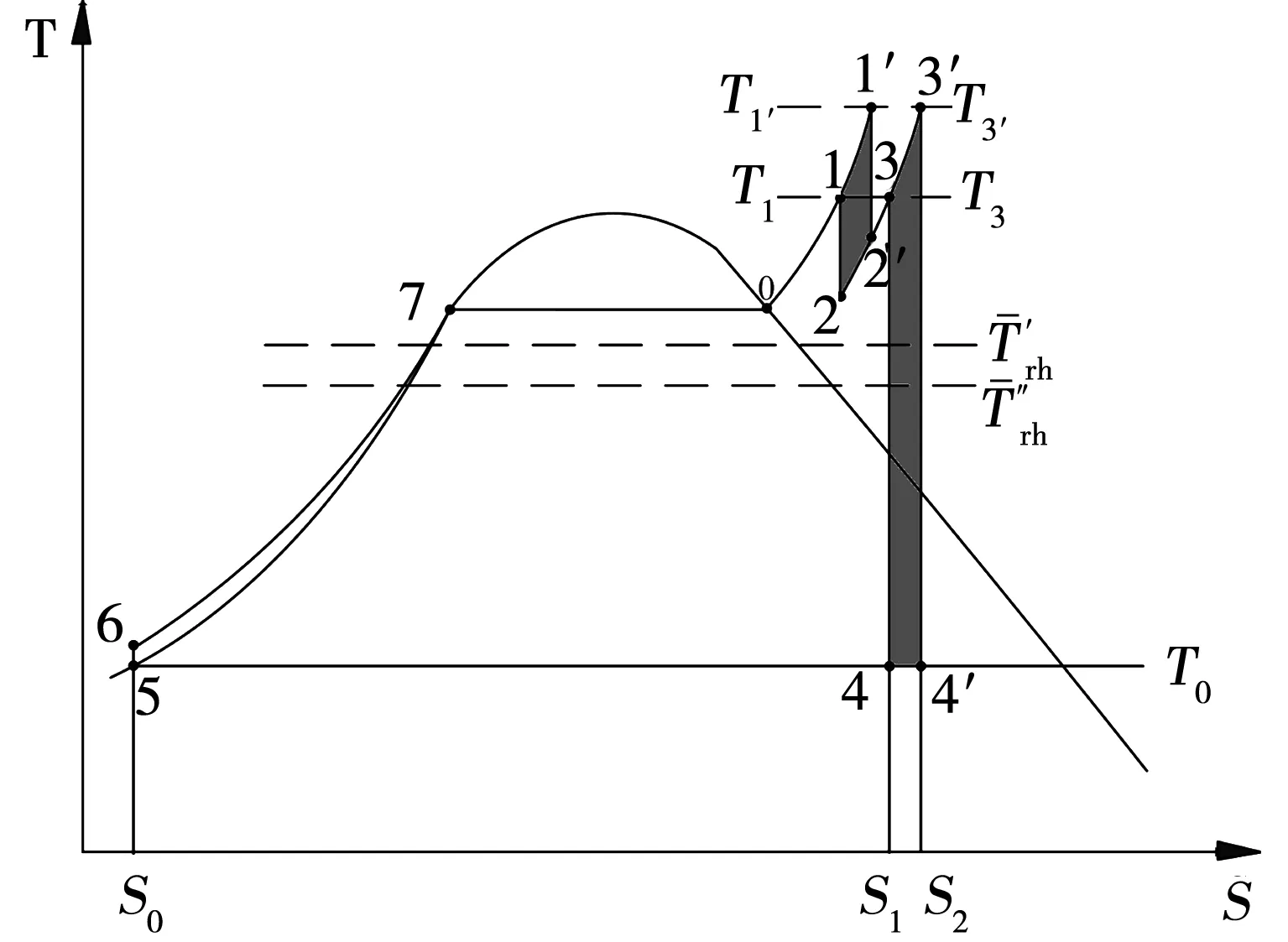

1 提高主、再热蒸汽温度的热力学评价

(1)

TC——汽轮机排汽平均放热温度/℃;

s0、s1、s2——凝汽器饱和水熵、原再热蒸汽和提高温度后的再热蒸汽排汽熵/kJ·(kg·℃)-1;

图1 提高主再热蒸汽温度前后的T-S图

1.1 汽轮机性能考核试验主要经济指标

机组热耗是反映汽轮机运行状况的重要经济指标,是表征每产生1 kW·h电能所需要的热量,其定义为输出功率与外界输入该循环系统的热量之比[7]

(2)

式中Qrh——机组热耗值/kJ·(kW·h)-1;

Hms——主蒸汽焓值/kJ·kg-1;

Hfw——主给水焓值/kJ·kg-1;

Hcrh——冷再热流量/kg·h-1;

Hhrh——热再热焓值/kJ·kg-1;

Hcrh——冷再热焓值/kJ·kg-1;

frhsp——再热减温水流量/kg·h-1;

Hrhsp——再热减温水焓/kJ·kg-1;

P——发电机输出净功率/kW。

发电标准煤耗指发电企业每发1 kW·h电能所消耗的标准煤量,是考核发电企业能源利用效率的主要指标。

机组发电煤耗

(3)

式中bf——机组发电煤耗/g·(kW·h)-1;

ηg——锅炉热效率/[%];

ηp——系统管道效率/[%]。

供电煤耗是火力发电厂每向外提供1 kW·h电能平均耗用的标准煤量。它是按电厂最终供电量计算的消耗指示。

机组供电煤耗

(4)

式中bg——机组供电煤耗/g·(kW·h)-1;

e——机组的厂用电率/[%]。

2 工程实例

2.1 机组概况

某厂#4机组汽轮机为东方汽轮机厂生产的N600-16.7/538/538型亚临界、一次中间再热、三缸四排汽凝汽式汽轮机。汽轮机通流部分38级,其中高压缸1个调节级和8个压力级,中压缸5个压力级,低压缸共4x6个压力级。机组设计热耗为7 773 kJ/(kW·h),高压缸效率88.41%,中压缸效率为94.04%。机组2004年投产,在运行长达12年后,出现通流部分表面积垢,叶片侵蚀,中压隔板变形,汽封漏气量增大,一段、二段抽汽温度较设计值高15 ℃左右,五段、六段抽汽温度较设计值高30 ℃左右等问题。机组热耗率8 394 kJ/(kW·h),高压缸效率82.09%,中压缸效率90.2%,汽轮机汽缸效率明显低于设计值。

2.2 提温增效改造方案

针对#4汽轮机汽缸效率偏低、热耗较高、安全可靠性较差的实际情况,提出采用增加锅炉过热器及再热器受热面,提升锅炉侧主、再热蒸汽出口温度至571 ℃/569 ℃,更换汽轮机高中压通流部分,更换高中压过桥汽封及隔板汽封等措施,对机组进展改造,改造后机组的额定主蒸汽参数为16.67 MPa/566 ℃,额定再热蒸汽参数为3.53/566 ℃,额定背压为5.33 kPa,额定主蒸汽流量为1725.7 t/h;额定功率为620 MW。

3 提温增效改造内容

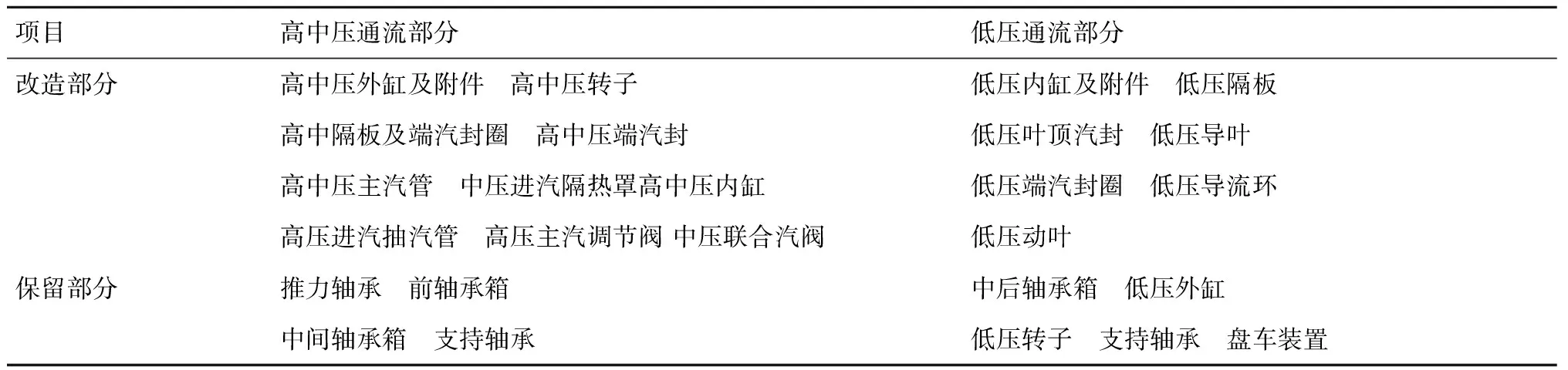

#4汽轮机组主要对主再热蒸汽管路、高中低压缸、高中压进汽阀、高中低压喷嘴及叶片和汽封系统等相关部件进行改造,主要改造部件如表1所示。

表4 #4汽轮机组改造项目列表

3.1 主再热蒸汽管路及进汽阀门的改造

本次改造主要是将汽轮机机前主再热蒸汽温度由538 ℃升至566 ℃。为满足主再热蒸汽提升参数后蒸汽流速和管材强度的要求,将主再热蒸汽管道材质更换为P91,主再热汽阀阀壳材质更换为12Cr钢铸件,阀杆材质更换为Cr-Mo-Al氮化钢,高温螺栓材质更换为Cr-Mo-W-V合金钢,并增加管道通流面积,优化高中压调节阀流道尺寸,降低调节阀喉部流速,减小调节阀内部压损。

3.2 高中低压缸的改造

高压通流部分由原来1个调节级和8个压力级增加为1个调节级和11个压力级。高压内缸进汽腔室在高压內缸上整体铸出,进汽喷嘴组采用滑入汽缸方式,取消原有喷嘴室,使得结构更为紧凑,为高压通流部分增加级数提供了空间,也减少了漏气环节[9]。高压内缸定位肩胛处增加盘根和汽封圈密封,以减小漏汽损失。高压内缸外壁第7级后处设置隔热环,将内外缸夹层空间分为2个区域,提高外缸温度,降低内外缸热应力和温度梯度,减少外缸与转子的膨胀差。中压通流部分由原来的5级增加为6级,在中压进汽处增加隔热罩及降温系统,以减小高中压外缸温度,当中压外缸温度大于530 ℃时,将高排蒸汽引入中压缸夹层,以保障高中压外温度处于535~540 ℃之间[10]。低压内缸取消了原独立装配的低压进汽室,减少了现场安装的时间,同时避免了漏气,并采用斜置持环结构,利用斜置持环对中分面的压力,减少了持环根部的二次流动及相应损失[11],起到了自密封作用。

3.3 汽封系统的改造

本次改造对汽轮机汽封系统采用了节流效果明显、蒸汽泄漏量小、稳定性高、防止汽流激振[12]的宽齿DAS汽封。汽轮机高压缸前3级隔板汽封、高中压缸过桥汽封采用具有防旋齿的防旋汽封,低压隔板汽封采用DAS齿式汽封,其余隔板汽封、轴封采用DAS汽封。

4 改造效果评价

为验证#4机组提温增效改造的效果,依据ASME PTC6-2004《汽轮机性能试验规程》,对汽轮机进行了性能考核试验,试验在三阀点THA工况下进行,改造前后主要考核结果见表2。由表2试验数据可以看出,在三阀点THA工况下,汽轮机高压缸效率为88.3%,中压缸效率92.59%,热耗值为7 751.47 kJ/(kW·h),机组热耗下降599.65 kJ/(kW·h),供电煤耗下降25 g/(kW·h)。

4.1 节煤量分析

按机组年供电24亿kWh考虑,机组改造前后每年每天机组可节约标煤60 000 t,煤价按550元/t,每年节煤收益为3300万元。#4机组提温增效改造后节煤量如表3所示。

4.2 减排量分析

按燃烧1 t标煤,排放CO22.6 t, SO224 kg、NOx7.0 kg考虑,在烟尘排放计算中灰分按34%平均水平考虑、除尘设备去除率按99.8%平均水平考虑。#4机组提温增效改造前后CO2、SO2、NOx、烟尘排放量如表4所示。由表4可知,#4机组技术改造后完成后,每年可节约标准煤6×104t、CO2减排15.647×104t,按湖北碳排放权交易中心CO2排放指标每t约20元的报价,每年可获CO2减排收益312.94万元。

表2 #4机组提温增效改造前后试验数据

表3 #4机组提温增效节煤量计算表

表4 污染物减排量计算表

4.3 增发电量收益分析

机组提温增效改造后,机组铭牌出力由600 MW提升至620 MW,按年均4 000 h利用率计算,每年可多发电量8 000×104kW·h,按每度电0.07元净利润计算,每年多发电量收益约为560万元。

4.4 投资回收周期

#4机组提温增效改造主要对主再热蒸汽管路、高中低压汽缸、高中压进汽阀门、汽封系统等部件,投资总费用约1.8亿元;改造后,每年直接收益3 300万元(节煤收益)+312.94万元(减排收益)+560万元(多发电收益)=4 172.64万元,改造投资费用回报周期约为4.31年。

5 结论

通过提高#4机组主再热蒸汽温度,更换主再热蒸汽管路、高中低压汽缸、高中压进汽阀门、汽封系统等部件,机组额定出力由600 MW提升至620 MW,热耗下降599.65 kJ/(kW·h),供电煤耗下降 25.00 g/(kW·h),节能减排效果明显。综合改造项目投资回报周期约为4.31年。为同类型机组通流部分节能改造提供了有益的借鉴。

[1]王政先,郭宝仁.汽轮机深度节能降耗的技术途径及措施[J].节能技术,2016,34(6):567-571.

[2]林兴侠.采用可调式汽封是提高汽轮机效率的有效途径[J].汽轮机技术,1998(4):245-247.

[3]段永成.国产引进型300 MW汽轮机通流部分的改造[J].华电技术,2010,32(2):51-53.

[4]胡思科,王嘉琦,曹雪源.大型机组提高再热蒸汽温度经济性分析[J].热力发电,2014,43(4):1-5.

[5]孙科,吴松,秦大川,等.提高再热汽温对锅炉和机组热力特性的影响及经济性分析[J].热力发电,2014(8):19-23.

[6]马魁元.国产引进型330 MW机组通流部分改造及经济性分析[J].汽轮机技术,2016,58(3):201-203.

[7]高鹗,刘鉴民.热力发电厂[M].上海:上海交通大学出版社,1995.

[8]林万超.火电厂热系统节能理论[M].西安:西安交通大学出版社,1994.

[9]肖官和,薛飞,李恩峰,等.一种新型300 MW级焊接式汽轮机喷嘴组结构:CN203925600U[P].2014.

[10]盛伟,崔峰博,李子超,等.600 MW汽轮机隔热罩的数值分析研究[M].汽轮机技术,2014(6):425-428.

[11]赵萍.斜置静叶对低压缸效率影响的研究[M].东方汽轮机,2002(1):1-9.

[12]彭若谷,祁伟.DAS汽封在600 MW汽轮机的应用[M].中国电力,2010,19(Z1):36-38.