燃煤机组对SO2排放优化改造

折中明,,, , ,

(1.华能平凉发电有限责任公司,甘肃 平凉 744032;2.甘肃省电力公司电力科学院,甘肃 兰州 730050)

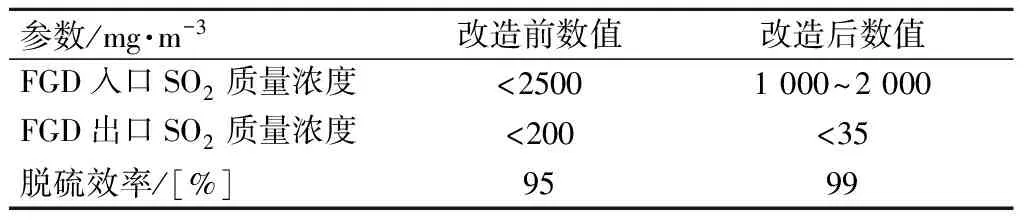

中国是世界上第一大燃煤机组国家,伴随着中国经济的高速发展也将火电带入全新的发展阶段。在煤中占据绝大多数的元素为C元素,不同的煤种所含相应的其他元素各有差异,但基本上以H、N、S、O以及一些有毒的重金属为主。而这些元素在炉内经过剧烈的氧化反应后的生成物一部分在装备中形成了PM10、PM2.5、PM0.38等为主的细微颗粒物及含有石膏液滴、酸雾等有毒有害的雾状物(以硫氧化物为主)。其中SO2是形成酸雨的主要物质,也是涉煤企业如钢铁、电力、化工、矿业、石油及炼焦等工业重点控制的参数之一。中国的SO2国家排放标准[1]已低于美国、德国、日本和澳大利亚等发达国家SO2的排放标准,现行的美国[2](2011年5月3日及以后的新建、扩建电厂)为136.1 mg/m3,而德国、日本及澳大利亚的标准为200 mg/m3。国家新规中烟气脱硫系统入口及出口SO2质量浓度国家标准及企业运营脱硫效率见表1所示。

表1 燃煤与脱硫系统入口及出口SO2质量浓度数值

在华能平凉发电有限责任公司,我们采用以湿法脱硫进行SO2的深度治理,也是国际上目前最为普遍的一种技术。我们对WFGD的改造,从改造设计、设备选型、设备管理及运行标准设定等多方综合治理。

1 设备概况

华能平凉电厂现有6台燃煤机组,#1~#4为325 MW汽轮发电机组,#5、#6为600 MW汽轮发电机组。#5机组于2010年2月7日投产,超临界燃煤机组,配套哈尔滨锅炉厂制造的HG-2072/25.4-YM12型锅炉。锅炉为超临界压力、循环泵式启动系统、前后墙对冲低NOx轴向旋流燃烧器、一次中间再热、单炉膛平衡通风、固态排渣、全钢架的变压本生直流炉。

#5机组烟气脱硫装置采用石灰石-石膏湿法脱硫,采用一炉一塔系统布置。单台锅炉100%BMCR工况时WFGD系统全烟气脱硫率不小于95%,WFGD入口烟气量2 136 713 m3/h(标态、干基、6%O2以下同),入口烟气含硫量小于2 000 mg/m3;脱硫后的净烟气直接进入烟囱排放,脱硫装置年利用率不低于98%。2012年12月7日,#5机组脱硫系统旁路拆除,脱硫设施投运率达100%。

2 脱硫系统超低排放改造

2.1 WFGD系统状况及存在的问题

WFGD原设计参数为:在锅炉100% BMCR工况燃用设计煤种产生的烟气量为基准(燃用煤种设计硫份Sar为0.54%~0.4%之间);WFGD入口SO2浓度2 000 mg/m3,WFGD出口SO2浓度小于200 mg/m3,脱硫效率不小于95%。

原WFGD系统主要问题有:脱硫效率较为低下;供浆管路损坏部分需进行修复或更换;滤布冲洗水系统需要进行优化,脱硫系统水耗大,需对冲洗喷嘴进行改造;需要更换2台性能可靠的离心脱水机及控制系统,更换两台污泥输送泵(原泵为变频),对各加药箱、加药泵进行优化或更换。原脱硫区域的系统腐蚀、电缆老化等较多,需要进行修复或更换。

2.2 WFGD系统技改方案设计

(1)对SO2排放优化改造设计依据的主参数以煤种含硫量为基准,对脱硫设备选用采取“低耗、高效、利旧、易调”的原则。

针对采用以低硫煤Sar在0.4%~0.6%为主的动力用煤,掺烧煤种Sar在0.29%~0.38%为辅,以及拟采购的周边矿高硫煤Sar在1.0%~1.6%作为公司经济煤种的经营用煤方式。综合上述三种用煤,核定此次设计煤种Sar为1.0%。

对于燃用低硫煤[5]的电厂,WFGD采用方式主要是增效法,提高吸收塔的SO2脱除效率为主,增加浆液循环泵及反应空间内的喷淋层、持液层及聚气环等措施。对于燃用高硫煤[6]电厂,在WFGD的改造主要涉及扩容法,增设一级吸收塔的两级串塔式,该方法有利于烟气在不同脱硫塔的分级分阶段pH值处理,可显著降低设备的腐蚀程度提高脱硫效率。

(2)WFGD技改优化设计方案遴选:燃煤电厂解决环境问题的负面效应时,研究改造经济性解决设备改造经费问题。

在本次改造方案设计时,以除脱硫效率及脱硫工程量为主参数的设计考量,更多的方案遴选集中在脱硫改造工程的SO2吸收效率、除尘效率及改造完成投资费用、设备维护费用等方面,以设备的全生命周期管理为基本衡量目标。表2中就是选自本次技改两种方案主参数对比。

如表2所示,其一:在方案一中,增加一层合金持液层、两层喷淋层,一台浆液循环泵及相应的支持层、防腐费用共计约100万;方案二中,增加喷淋层及两台浆液循环泵、支持层、喷嘴、防腐及电气系统等,总费用约250万;方案一的工程量与耗材量较方案二低,并且总设备投资也比方案二低203万元,维护费用低8万元/年,故在设备经济性方面选择方案一为技改方案。其二:在脱硫协同脱除烟气微粒方面,方案一中的持液层具有重塑吸收塔能烟气流场的作用,对通过烟气中颗粒物的“洗尘”效应明显。

表2 两种技改方案的主参数对比

综合脱硫能力、除尘能力及改造的经济性,方案一成为本次技改工程选择方案。目前燃煤机组基本成本约0.28元/kWh左右,考虑到国家对火电机组设备环保电价加成及设备排污费,该技改方案经济性明显优于水电、风电、太阳能及燃气轮机发电机组。

2.3 WFGD技改主要措施

本次改造以充分利用原设备为原则,“增加一层喷淋层,两层合金持液层”的方案。并采用脱硫塔增容逆流式改造方案,减少技改过程中的实际环保投资支出。

(1)设计方案主要的集中在扩大SO2反应空间及提高反应器效率两方面,具体措施如下:

(a)本次改造增设一台浆液循环泵,形成3×8 700 m3/h与12 000 m3/h的4台浆液循环泵的新系统。

(b)吸收塔抬升两次,其中一次抬升:浆池区抬升3 m。扩大浆池容积,原浆池容积由1 833 m3增加到2 540 m3。 二次抬升:除雾器下部切割抬升8.0 m。在新增空间除雾器下部加装一层合金托盘及新增喷淋层。

(c)为提高SO2吸收效率,在最下层喷淋层与进气口之间增加一层合金持液层;除最下层喷淋层外,每层喷淋层下方1.0 m处放置聚气环。

(d)采用3级高效屋脊式除雾器:将原吸收塔进行改造设置2级屋脊式除雾器,使除雾器出口雾滴浓度降至20 mg/m3。

通过持液层洗尘,提高喷嘴喷淋的雾滴洗尘及高效降低除雾器雾滴携带,吸收塔出口净烟气中烟尘含量低至5 mg/m3。

(2)主要更改的设备:新增喷淋层布置220个新型空心锥喷嘴,将原3层喷淋层的每层160个喷嘴更换为新型单向喷嘴,并根据设备改造需要预留一层喷淋层空间。新增一台搅拌器,更换原有4台搅拌机,成为5台侧进式系统。更换了氧化风机、石膏排出泵、除氧器冲洗水泵,相应的管道修旧利用以达到节省耗材的目的。

2.4 WFGD系统技改后效果

WFGD经过以上改造,脱硫吸收塔液汽比达到19.8 m3,石膏浆液停留时间由改造前的2.9 min提升至4.0 min。实际运行中吸收塔处理能力:使原烟气中SO2从2 500 mg/m3脱除至28 mg/m3,WFGD设备装置脱硫效率从改造前(93%~95%)整体提升至98.88%,WFGD装置可用率100%。

3 WFGD废水排放和处理系统

石灰石-石膏湿法是现有脱硫中效率最高且应用最广的工业用法。因水是工艺流程的主要生产介质,设备运行中普遍存在管路及设备腐蚀严重、运行维护量大和废水处理量大的问题。

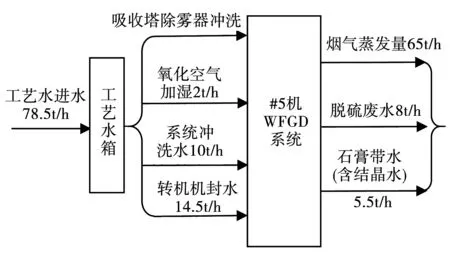

3.1 WFGD系统水处理系统水量平衡

由于在生产运行过程中对于含高污染物的脱硫废水处理量较大,在改造设计过程中充分考量实际运行过程中的耗水问题,对WFGD生产过程中的工艺耗水量进行优化,实现以单元工艺水的水平衡。图1为WFGD系统改造后工业用水及用量,82.8%的总工艺水量的随烟气蒸发排入大气,烟气所含的污废均溶解于不足0.1%的脱硫废水或吸附在石膏排出物。

图1 WFGD系统改造后工艺用水及用量图

通过滤液水制浆、优化除雾器冲洗[7](在冲洗程序中可以调整冲洗水量及冲洗频率)等措施可实现脱硫水量平衡,并控制WFGD系统的总体水耗量。若水平衡破坏,在运行中会出现工艺水箱溢流,石灰石浆液外溢或者吸收物中毒的事件。

3.2 WFGD对重金属等污染物的协同处理功能

在平凉电厂WFGD系统中排出的产物石膏中石膏含量大于90%,半水硫酸钙含量小于1%,以减少脱硫设备装置的结垢率为主要目的;并通过调整石膏中的溶解物来控制WFGD工业废水中的含盐量,并达到减少工业废水中有毒物质的排放问题。在设备运行过程中,出现在变工况及低负荷工况下的参数波动问题,实测石膏含量82.4%,半水石膏含量2.78%,Cl-含量0.62%,石膏含水量12.86%的脱硫塔低效运行;针对这种工况,我们采用参数控制指标调整(如表3所示),重点解决设备的结垢及低效问题。

表3 WFGD系统排出石膏固形物控制指标

由于WFGD的工业水采用城市中水和电厂生产过程中废水转化为工艺水的生产流程;而城市中水的氯根、硬度和碱性较高,工艺废水含盐高。在中水系统采用超滤、反渗透处理以达到脱硫系统的使用标准。而脱硫废水[8],主要成分SS-悬浮物,F-以及重金属;其中重金属元素主要有Hg、Cr、Ni、Pb、Zn、Cu、Po等,与燃烧物相应变化部分含有氟化物、砷和硒等。在生产过程中,对于影响脱硫塔运行效率的pH值、重金属离子的含量以及氧化风机的投用同期进行调整,以合理控制脱硫塔的反应时间、脱硫效率及氧化效率等关键参数,具体措施实现重金属离子与高浓度钠盐排出。

WFGD废水排除物控制指标:COD含量150 mg/l,pH值6~9,Cl-离子含量小于20 000 mg/l,F-含量10 mg/l,悬浮物20 mg/l。以降低浆液中的Cl-离子浓度、飞灰浓度及其他惰性物质的颗粒浓度。相关研究表明,在喷淋塔中的重金属离子充分吸附在石膏结晶体表面,其中约80%~90%的重金属离子被结晶体吸收;因此,残留在脱硫废水中的重金属离子浓度大为降低。这也同样反映在石膏排出物控制指标状况(见表3)。本次改造的脱硫系统废水通过三连箱、澄清池及加药系统的处理,之后用于灰场喷洒抑尘。

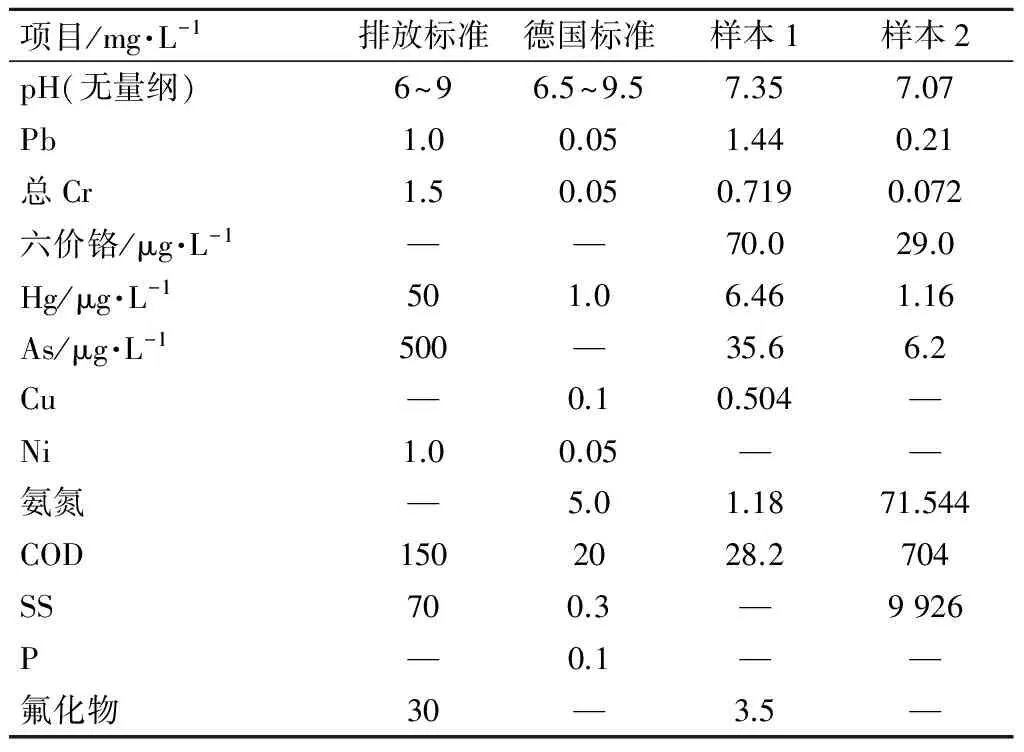

脱硫废水的外观为黄浊液体,实测中的样本指标如表4所示。

脱硫外排水质明显优于国家排放标准,部分指标接近国外标准。根据Diana、Adrian等学者[9]对大气中微量金属的研究表明,包括Pb、Cd、Cr、Ni等在内的11种重金属会对人体健康造成隐患,脱硫废水尚需深度处理,以降低重金属对环境的污染。

表4 脱硫废水排放标准及实检测数值

4 FGD技改方案取得成效

燃煤电厂的超净排放改造,在渐进式排放治理的基础上,依靠存量治理实现总量减排的总体规划,取得了相应阶段性的减排效果。华能平凉电厂改造后的WFGD高效地实现了SO2的超低排放,相应的数据如图2所示,净烟气SO2质量浓度小于35 mg/m3,优于国家排放标准。

图2 改造后主工况净烟气SO2质量浓度

5 结论

燃煤机组WFGD的SO2排放优化治理是缓解大气污染的有效途径之一,而在机组改造过程显现出特有的经济性,设备运行过程中的高效性,具体以烟气洗尘、污染物低排及系统水平衡为主的三方面。

(1) 在主力发电机组进行的技术改造可实现燃煤机组的排放治理,相应的技术改造处于逐步尝试阶段,设备投产后的调试运行更为重要。FGD设备选型不仅仅在于对SO2的脱除效率与经济性方面,更在于湿法脱硫工艺特点——喷淋塔逆向布置对烟气的“洗尘”功能,在此阶段烟气中大量的颗粒物被吸附与石膏一同排出,并有效捕捉烟气中的氨逃逸。

(2)对SO2的减排控制环节,体现在整个工艺过程的脱硫废水控制与石膏产出物的处理,其中半水硫酸钙的含量小于1%是关键控制参数。石膏中重金属的携带功能有效降低了脱硫废水中重金属离子的排出,间接减少了重金属污染。

(3)西北区域的火电机组,需要建立与西北区域相适应的排放标准,有利于燃煤机组改造从试点到区域的全面铺开的过程管理。对火电机组的排放治理,火电机组环保参数向世界发达国家靠拢,对于提高中国火电整体装备制造水平,实现火电机组装备创新,参与国际竞争具有较高的社会意义与经济价值。

[1]环发[2015]164号.全面实施燃煤电厂超低排放节能改造工作方案[S].2016.

[2]韩涛,潘卫国,王文欢,等.电站燃煤锅炉烟气污染物超低排放[J].应用能源技术,2016(1):14-18.

[3]Wu Chundu、Yi Chengwu、Ou Hongxing,et al. Study on Dry Calcium-sprayed Desulphurization by Plasma[C]//Asia-Pacific Green Oxidation Reduction Technology International Symposium. Dalian:2006(9):255-259.

[4]LI Jianjun、Noriyuki KOBYASHI、HU Yongqi. A New Flue Gas Activation Process for SO2Removal with Activated Coke in Coal Power Plant[J]. Journal of Environment and Engineering,2007(4):741-751.

[5]李兴华,何育东.燃煤火电机组SO2超低排放改造方案研究[J].中国电力,2015,48(10):148-152.

[6]余昭,何育东,李兴华,等.石灰石-石膏法串联脱硫塔系统[J].热力发电,2016,45(2):91-95.

[7]李壮,王海涛,董鹤鸣,等.湿法脱硫对660 MW煤粉炉PM2.5排放影响的实证研究[J].节能技术,2015,33(9):398-402.

[8]曾庭华,杨华,廖永进,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2008.

[9]Diana,Adrian Bandea,Marco Ragazzi,et al.Methodology for the Human Health Risk Assessment from the Thermoelectric Plants[J].UPB Scientific Bulletin, Series C:Electrical Engineering,2008,70(1):41-50.