铝板冲孔压印模具设计

王修涛

(山东省机械设计研究院,济南 250031)

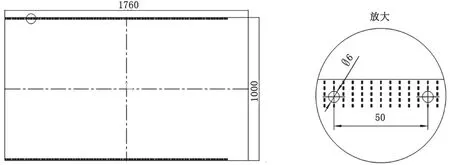

阴极铝板结构如图1所示,该产品是电力工程所用的一个重要零件,材料为高纯度铝轧制轧延板,剪切强度约为79.7MPa,产品形状简单,铝板厚度为7mm。要求φ6mm孔无毛刺,压印花纹密度适中,花纹深度为0.7±0.1mm,能满足粘边及极板使用寿命。产品批量小,每年用量约3000件。

图1 产品图

1 零件结构及工艺方案分析

阴极铝板属于大型产品件,尺寸为1760mm×1000mm,厚度为7mm。所冲孔直径为6mm,属于厚板冲小孔,孔径小于料厚,对冲针强度要求较高。压印位置靠近产品边缘,压印宽度为13mm,压印间距为5mm,压印尺寸较小,压印凸模需采用淬火材料。

从生产工艺分析,产品共分为两个工序,即冲孔与压印。具体方案如下:

(1)先冲孔后压印或者先压印后冲孔,共需要两套模具,模具加工简单,每个工序相互独立。需要进行两次加工,加工精度降低,且成本较高。

(2)冲孔压印同时进行,只需一套模具,进行一次加工即可,加工精度较高,成本降低,但模具加工和装配相对复杂。

综合比较两种方案,选用第二种方案比较合理。

2 模具结构设计

通过对产品进行分析,模具压印尺寸较小,工件尺寸较大,根据使用冲床的吨位以及冲床平台尺寸,工件分四次进行加工,每次加工长度约为400mm。

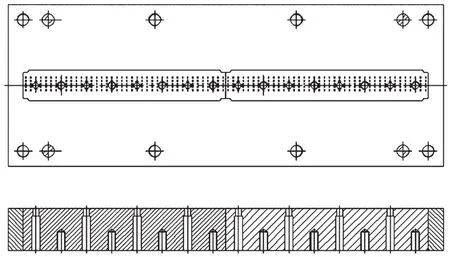

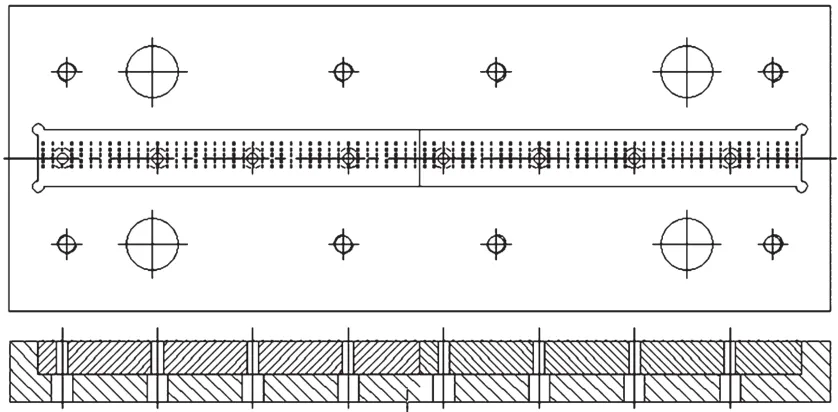

模芯的压印尺寸,如图2所示,由于其加工比较困难,需要淬火后精加工,再加上加工量比较大,容易产生变形,可采用线切割加工,减小变形,但是加工长度尺寸加工难度,故模芯采用镶块式分体结构,如图3所示。

模具结构与冲孔压印同时进行,对模具模芯强度要求较高,压印位置距离孔位置较近,在冲孔压印过程中,工件移动要避免碰到压印凸模。由于冲针直径小,在冲孔过程中容易变形,需要在固定板和卸料板设计导向装置,保证模具稳定性和工件尺寸精度。

图2 凹模结构图

图3 卸料板结构图

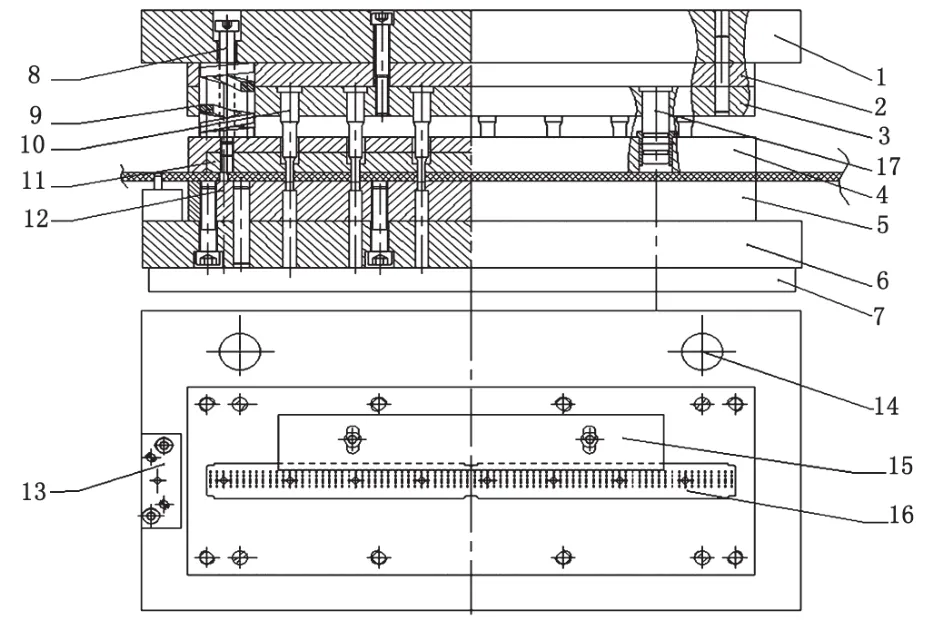

工件采用四次加工,为保证每次加工间距尺寸准确性,在长度方向和宽度方向需要安装模具准确定位,模具结构如图4所示。

图4 模具结构

综上所述,铝板冲孔压印模结构要点总结如下:

(1)冲孔压印卸料板4和凹模5采用分体镶块方式;

(2)模具导向装置采用14导向件和17小导柱;

(3)弹性元件9选用φ40mm中荷重KM红色弹簧;

(4)为了保证多次加工位置准确,采用横向弹性定位13和纵向可调节定位板15。

3 生产过程中注意的问题

铝板冲孔压花模具在使用过程中,要增加送料机构,避免板材重量太大碰到压印凸模。另外,为了保证位置尺寸准确,要保证定位准确,压印深度尺寸调节要根据实际使用情况调节冲床行程。

4 结语

由于本文所研究工件材料比较厚,且冲孔压印同步进行,要求较高,模具加工和装配难度大,模具设计要注意很多细节。由于用量不大,采用多次加工方法,大大降低了模具成本,具有较高实用价值。