机械加工质量影响因素及管理

靳立冬 孙 傲

(首都航天机械有限公司,北京 100076)

1 影响机械加工质量的因素

1.1 机床误差

机械加工主要是通过一些机床设备来控制刀具运动轨迹,从而完成对工件的加工。因此工件的加工质量会受机床误差影响,产生精度降低问题。其中由于机床原因引起的误差包括以下几点:第一,主轴回转造成加工误差。机床主轴能够给工件以及刀具提供必要的动力,同时也用于装设工件、刀具及夹具基准,在回转过程成会带来一定的误差,从而对工件加工精度造成影响,进而影响到工件加工质量;第二,导轨磨损与安装、制造误差。导轨是机床运动的主要基准,它常用于确定机床各构件之间的相对位置,由于导轨在安装及制造过程中会存在一定误差,因而导致机床精度下降,从而影响加工工件精度。另外,随着导轨使用时间的增加,会发生磨损,且这种磨损多为不均匀磨损,对机床精度造成影响;第三,传动链误差。主要是指机床传动件的运动误差。

1.2 刀具磨损及安装误差

刀具在制造过程中存在几何形状及尺寸误差,并且在刀具使用与安装过程中存在安装误差,这使得被加工工件尺寸或是形状发生变化,即影响了工件的加工质量。在机械加工过程中,由于加工工件与切削刀刃之间存在一定的相对运动,因而会导致刀具产生一定磨损,当磨损程度累积到一定程度时,便会对加工零件表面产生质量影响。

1.3 加工夹具定位不准确

夹具主要是对加工工件起到定位作用,避免加工过程中工件因机床运动而发生位移或变形。在进行机械加工时,一般应在加工工件上选择几个点作为定位基准点,由此确定工件加工形状、尺寸及位置。这些基准通常是经过严格设计的,并在相应零件图上面进行标识。在加工夹具使用不当,就会导致实际基准定位与设计基准存在一定偏差,导致两个基准不能重合,对加工工件质量造成影响。

1.4 工艺系统受力变形

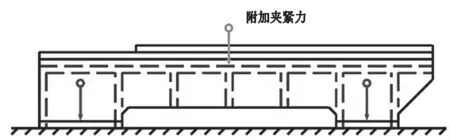

受力变形会对工件加工质量造成一定影响,通常来说受力变形在机械加工过程中较为常见,导致受力变形的因素主要包括以下几点:第一,机床部件刚度不符合要求,导致受力负荷能力降低,在荷载较大情况下,便会出现变形问题,降低加工精度,如图1所示;第二,工件原材料刚度存在问题。若原材料刚度与夹具、机床刀具相比偏低,便会在切削力影响下产生工件变形;第三,刀具刚度不足,在受力情况下容易出现变形,导致工件加工孔误差增大,影响整个工件质量。

图1 受力变形导致加工出现误差

1.5 工艺系统受热变形

机械加工过程会产生大量热量,随着运转时间增加,工艺系统内温度不断升高,若不对其进行处理,便会导致工件、刀具或机床出现热变形,影响加工质量。

2 提高机械加工质量的主要措施

2.1 对系统热量加以处理

为延长加工零件的寿命,需运用一些热处理技术对系统中的热量进行处理,从而确保系统散热良好,避免持续升温导致工件出现热变形。由于不同阶段热处理技术所发挥的效用有所不同,需要将热处理技术加入到工序管理中,并对其应用阶段进行科学合理的安排。例如为提高加工精确度,在粗加工完成后便进行热处理工序,在系统内温度达到要求时便再进行精加工;再例如在具体加工过程中,为提升工件机械性能,热处理工序则设置在机械制造加工后。总之,对系统产生的热量应根据工件加工具体要求,结合实际加工需求,科学合理地安排热处理工序,尽可能消除系统热量对工件产生的影响,提高工件加工精确度。

2.2 减小误差影响

2.2.1 对夹具、刀具、机床加强检查

首先,在进行机械加工前,对夹具、刀具以及机床加强检查,确保本身制造误差在允许范围内。其次,对刀具进行定期检查,磨损较为严重的刀具要及时更换。

2.2.2 进行误差补偿

在机械加工过程中,由于某些主观原因及客观条件会产生一定误差,对这些误差除了要自加工过程进行控制外,还可以采取误差补偿方法进行处理,从而减小加工误差的影响,提高加工精度,保证加工质量。误差补偿换而言之就是对误差进行修正,通过制造一个新误差来对原始存在的误差进行补偿,从而使加工误差处于可控范围内。一般新的误差应与原始误差应取值相反、大小尽量相等。如以弹性变形补偿热变形、以几何误差补偿热变形,如图2、图3所示。

图2 弹性变形补偿热变形

图3 几何误差补偿热变形

2.2.3 精、粗加工分开进行

粗加工过程发热量大,工件受到的夹紧力、切削力以及切削工作量也较大,从而导致一些加工硬化问题发生。若在完成粗加工后立马进行精加工,便会导致工件内应力产生变化,从而影响工件加工质量。因此,针对精度要求比较高的加工件,在完成粗加工工序后,应进行时效处理或是低温退火处理,消除其内应力影响后再进行精加工。

2.3 减少加工表面层变形影响

在机械加工过程中,可以适当涂抹一些润滑液,起到润滑作用,从而减小机械加工对刀刃的磨损。在进行切削加工时,在刀具选择上应考虑主、副偏角大小,尽量选用偏角小的刀具进行工作,此外可减少进给量,达到减少工件残留面积、提高表面加工质量的目的。对于一些塑性比较强的材料,在加工前,要对材料进行正火处理,使材料塑性得到有效控制,同时要选择高速切削方式,降低残留面积与加工表面粗糙度,提高加工质量。另外,还可采用一些冷压式加工方法,避免工件材质表面层发生变化。如金刚石压光、喷丸强化、挤(胀)孔或滚压等。

3 结语

机械加工质量会影响到机械产品的稳定性与使用性能,关系到企业的生产效率及经营效益。因此应从机械加工质量成因上进行分析,找出影响加工表面质量与加工精度的主要因素,并针对不同加工材料及加工方式进行优化,以降低机械加工表面粗糙度、提升产品精度,实现从机械加工过程改善机械加工质量的目标。