中国食用菌工厂化栽培待克服的技术难点*

木村荣一

中国食用菌工厂化栽培待克服的技术难点*

木村荣一

(日本Kinokkusu株式会社)

以日本专家的视角看中国食用菌工厂化栽培中普遍存在的待克服的几个技术难点,包括培养基发酵、灭菌不均匀、倒吸污染等。对其造成的原因、涉及的原理和相应的对策作出详细的分析说明,并介绍从杂菌感染位置判断感染路径的方法,分析出菇不良的原因及避免出菇期病害侵入的管理方法。

中国;食用菌;工厂化栽培;技术难点;发酵;灭菌;倒吸污染

与工业系统的工厂不同,并非建了工厂就能出菇,食用菌工厂化栽培利用设施空调系统,保持高产量且出菇同步,生产稳定是工厂持续经营的基础,而健全的菌床则是出菇稳定的基础。培养健全菌床须做到培养基均一,灭菌彻底,菌种性能稳定和健全培养。

一般农作物的工厂化栽培中,相同农作物在同一环境下反复栽培,就会产生连作障碍,从而导致必须使用农药;而食用菌栽培,由于造成连作障碍的有害菌与食用菌同属菌类,因此可通过控制栽培环境予以解决,不需要使用农药。

中国食用菌工厂化栽培存在的问题有:(1)培养基发酵。随着栽培规模的大型化,出现前一天剩余培养基第二天再次使用和大工厂每日灭菌2锅的情况,造成装瓶(袋)后、灭菌前培养基发酵问题。即使高温灭菌将有害菌杀死,但其代谢产物仍会残留。(2)灭菌不均匀。中国主要采用抽真空高压方式灭菌。这种方式对于缩短灭菌时间非常有效,但操作不当,会因锅内局部残留气体,而造成灭菌不均匀。(3)倒吸冷气造成污染。随着栽培规模的大型化,需要进行较大面积放冷,放冷工序中的灭菌后培养基感染杂菌情况日渐严重。个人认为在中国冷气倒吸是培养基感染杂菌的最大问题。栽培设施的累积污染与无菌化设备的管理不彻底直接相关。

中国食用菌行业面临的课题:菌种性能。食用菌菌种与植物的种子等不同,基因特性不稳定。目前以组织分离获得的菌种使用较多,这类菌种基因特性尤其不稳定。而中国在工厂化栽培上对菌种的重要性认识不够充分。菌种特性不稳,在大规模生产时,风险极大。

1 培养基发酵

培养基发酵指培养基内部细菌繁殖。营养和水分充足、搅拌时温度高和搅拌时间长会促进培养基细菌繁殖。很多人以为虽然细菌有增殖,但经后期灭菌后都会被杀死,对食用菌生长影响有限。而实际上,即使有害菌死亡,但其代谢产物会残留于培养基中,这是阻碍菌丝生长的重要因素。

细菌以二分裂方式(指数型)增殖,以代时15~20分钟的大肠杆菌为例,一个个体1小时繁殖为8个,4小时繁殖为4 096个,8小时后繁殖为16 777 216个,增殖非常快。而木屑和辅料的管理对抑制细菌的增殖非常重要。阔叶树木屑必须在有房顶的室内或棚内保管,如条件不足,不得不露天堆积,则须在发酵停止后再使用。辅料保管时,如果为混合型辅料,应特别注意不能让其发酵。夏天在备料作业的前一天,不可提前向搅拌机内投放。

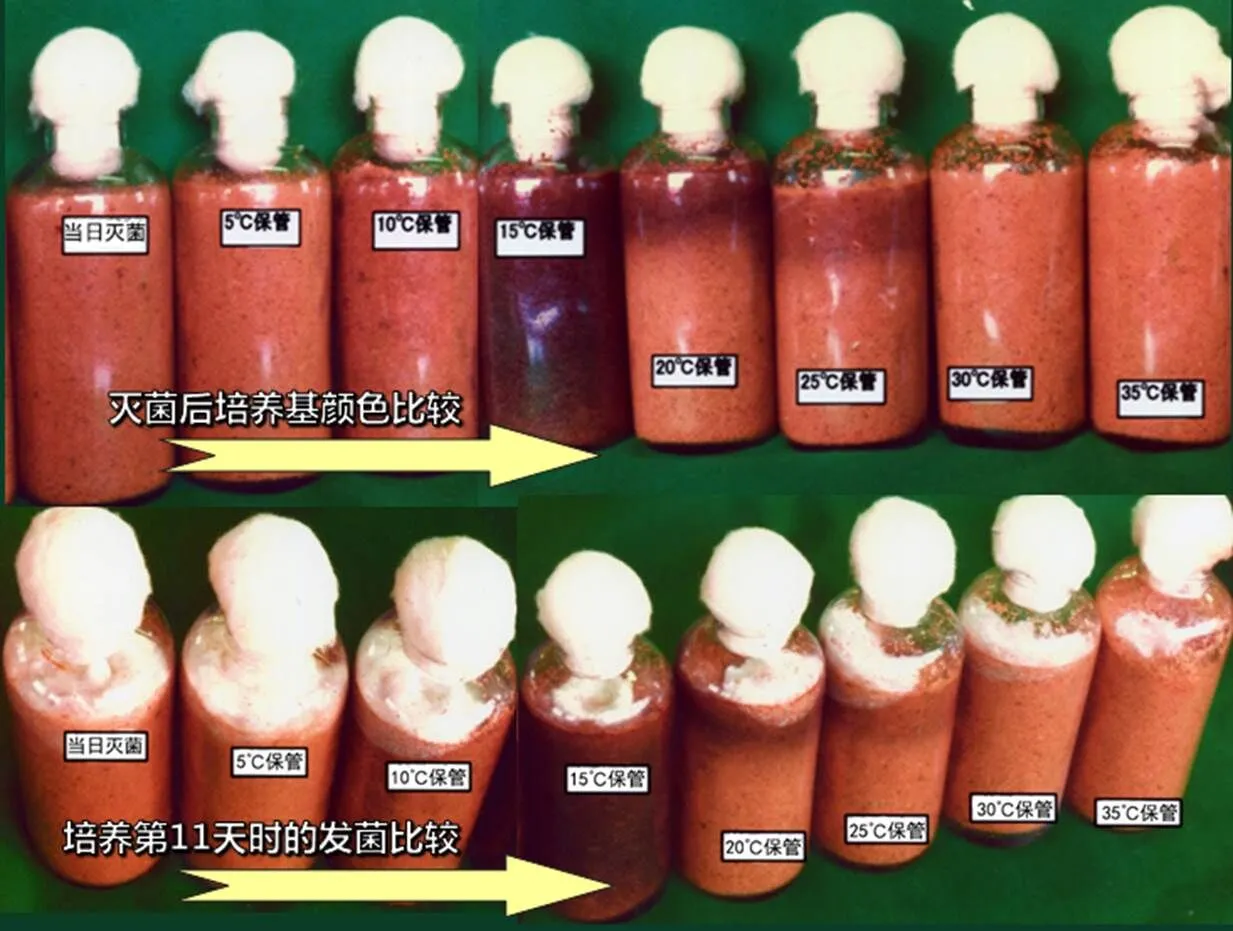

调制好的培养基在不同温度下保管至次日灭菌与当日灭菌的颜色和发菌对比试验结果表明(图1),15~25 ℃下保管至次日灭菌的培养基,灭菌后颜色明显变深;5~10 ℃、30~35 ℃下保管至次日灭菌的培养基颜色则无明显变化。接入菌种培养至第11天时,15~35 ℃下保管至次日灭菌的培养基,虽然颜色变化不一,但菌丝生长均受到严重影响,发菌缓慢甚至不发菌。另一个发酵培养基的栽培对比试验表明,调制好当即灭菌和调制好后28 ℃保管12小时、24小时后灭菌的3种培养基,随保管时间延长滑子菇的头潮菇产量明显降低,且出菇时间明显延长。

图1 发酵培养基的颜色及发菌情况的比较

装料填充结束后的第2锅培养基放置在灭菌锅的近处时,由于室温会上升到近30 ℃,培养基的发酵就会急剧加快。这是非常不可取的。培养基发酵影响后期菇类菌丝生长,其原因在于:(1)培养基内菌数增加会导致灭菌不良,在同样灭菌条件下,存活菌数会增多;(2)培养基发酵导致培养基pH值过低,造成菌丝萌发不良;(3)有害菌即使死亡,其代谢物仍残留在培养基内,引起菌丝生长不良;(4)培养基养分被分解致使产量降低。

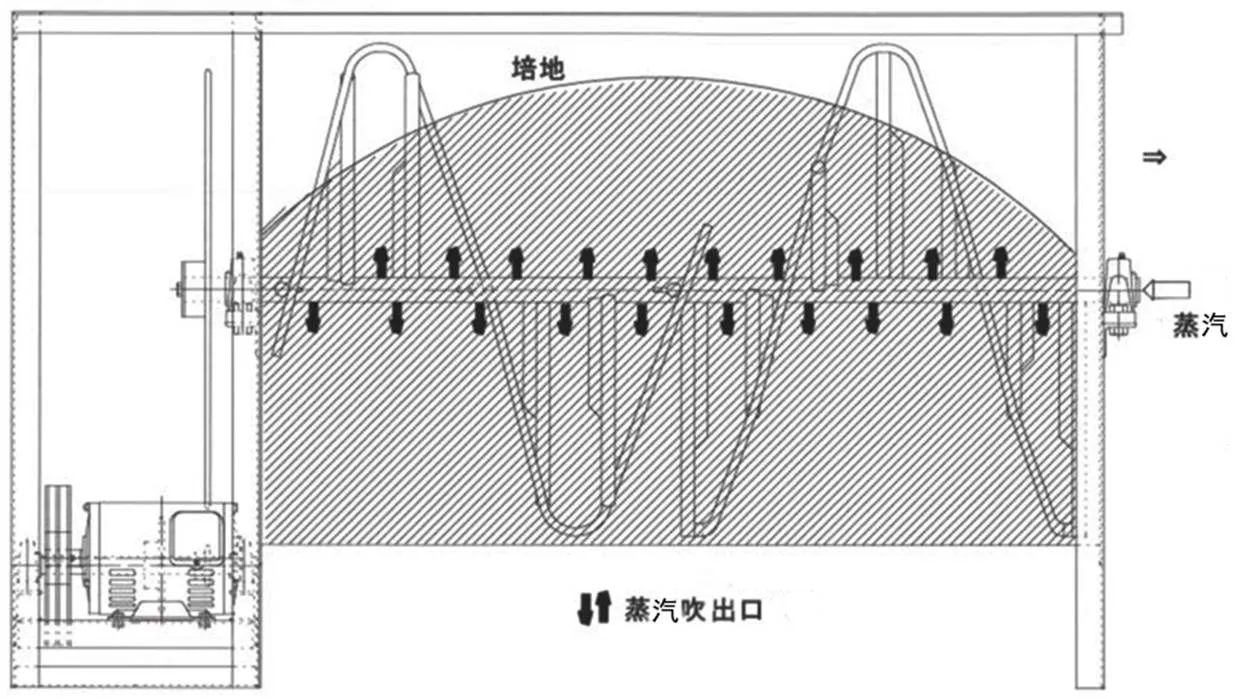

图2 蒸汽搅拌机

对策:(1)缩短原材料搅拌时间,尤其是应尽可能缩短加水后搅拌的时间;(2)严格执行当日灭菌;(3)生产规模大型化导致的剩余培养基的再使用,必须予以禁止;(4)每日操作完成后,搅拌机等要清洗干净;(5)当日第二锅灭菌的培养基装瓶完成后要低温保管;(6)使用蒸汽搅拌机(图2,日本有售),其在搅拌机的轴部通入蒸汽,边均匀搅拌边对培养基进行灭菌,防止培养基发酵。

2 灭菌不均匀

灭菌的目的主要是去除培养基内的有害菌和有害物质,软化培养基和固化培养基的形状。灭菌过程应在培养基内检测灭菌的温度变化,并确保有效的灭菌时间。我们会采用纽扣形的超小型温度数据记录仪,将其放置于耐压防水密封容器内,置于培养基内一起灭菌,灭菌后取出通过PC专用线接入电脑,查看灭菌温度的变化情况。

2.1 有效灭菌时间

微生物耐热性测试结果显示,部分微生物耐热性很强,如芽孢杆菌属()孢子100 ℃以上可耐受2~1 200分钟不等,其中嗜热脂肪芽孢杆菌()孢子121 ℃可耐受9.6分钟。这是在导热性能好的琼脂培养基上所得的数据,而使用木屑培养基其结果则不同:嗜热脂肪芽孢杆菌常压灭菌100 ℃(培养基温度)保持3小时、高压灭菌120 ℃保持30分钟仍有残留。因此,有效灭菌时间(培养基温度)常压灭菌为98 ℃以上4小时,高压灭菌为120 ℃以上1小时,须严格遵守。

2.2 灭菌对培养基营养成分的影响

有人认为灭菌时间过长,营养会被分解,而灭菌前后培养基内的营养成分测试结果显示,高压灭菌培养基内淀粉和蛋白质的含量略有降低,常压灭菌则基本没有变化。对热敏感的是维生素,但食用菌基本可以自己合成所需的维生素,只有维生素B1(硫胺素)例外,且其是菇类必须的维生素。维生素B1在麸皮、米糠中含量高,经120 ℃高温灭菌60分钟后,约50%会分解,但由于菇类对其的需求量为微量,850毫升瓶每瓶仅需0.01毫克,因此灭菌后培养料内剩余的维生素B1可满足需求。

2.3 蒸汽质量

采用湿热蒸汽是灭菌的重点。湿热蒸汽重在“湿”。灭菌蒸汽分两种,一种为干蒸汽,一种为湿蒸汽,湿蒸汽灭菌效果优于干蒸汽。干热蒸汽主要为直接加热空气,其导热性较差,人们在“蒸桑拿”时使用的便是干蒸汽,90 ℃干蒸汽接触30分钟也不会烫伤;湿热蒸汽主要为加热热水产生,导热性好,人们接触100 ℃水产生的蒸汽很容易烫伤。两者热效率不同,在杀菌效果上160 ℃干热灭菌30分钟等同于100 ℃湿热灭菌30分钟。

须注意的是,高压蒸汽锅提供的0.6~0.8兆帕的高压蒸汽,其干燥化成为问题,接近于干热蒸汽。因此使用时,应尽可能地将压力降低至0.2~0.4兆帕。

2.4 对策

①灭菌时间要以培养基内达到目标温度为准。②要严格保证灭菌时间,高压灭菌为120 ℃1小时,常压灭菌为98 ℃以上4小时。③高压灭菌要注意锅内排气不良。后期从培养基内流出的气体,会致使锅内局部残留空气,而残留空气具有隔热性,是灭菌不均匀、不彻底的重要原因,因此采用抽真空灭菌须特别注意调整抽真空的次数与时间。④常压灭菌易残留耐热杂菌。⑤灭菌时注意蒸汽质量。

3 倒吸污染

放冷须注意防止培养基倒吸室内含杂菌的冷空气而导致吸入污染,这是工厂化栽培食用菌中极易出现的问题,重要性仅次于灭菌工序。

3.1 放冷吸入的空气量

根据日本饭山市农协菌种中心测试实验,对经填充培养基的850毫升广口瓶进行蒸汽加热处理,培养基内温度达到98 ℃后,停止加热,进行放冷处理。按照温度下降的变化,分别测定培养基从98 ℃冷却至20 ℃过程中培养基内的空气吸入量。结果显示,90 ℃降至20 ℃吸入瓶内的空气总量为410毫升,约占培养基容积的50%,温度越高吸入的空气量越大,90 ℃降至70 ℃吸入的空气量约占整个吸入量的60%。

3.2 倒吸污染原理

出锅后冷却室的室温短时间可上升到60 ℃以上,室内空气膨胀,体积增加,是空气向室外的流失过程。而培养基温度冷却到20 ℃以下,室温冷却,则是外气逆流入的过程,污染空气吸入导致灭菌后的培养基再次污染。

图3 倒吸空气污染样例

3.3 倒吸污染有害菌

倒吸空气污染的样例见图3,引起倒吸冷气污染的主要有害菌为霉菌。培养基温度高于80 ℃,霉菌菌丝一般难以存活,而80 ℃以下时吸入有害菌则会导致受害。因此在放冷程序,80 ℃以下的培养基必须在无尘环境下冷却。

此外,常压灭菌时易残留耐热细菌,耐热细菌以孢子形式存活为主。30 ℃以下时孢子不萌发,对菇类培养不构成影响,30~40 ℃会萌发,灭菌后培养基在缓慢放冷的情况下,这些耐热细菌会以指数型数量迅速增殖,影响出菇。因此,放冷时应迅速通过30~40 ℃温度带,从而抑制耐热细菌发芽,降低其影响为害。

3.4 倒吸污染的防治对策

①灭菌锅在80 ℃以上进行出锅。②灭菌采用一进一出两个门,出锅路径避开备料室;如是单门式灭菌锅,搬出路径须充分消毒。③冷却室内保持高洁净度。④常压灭菌时,须快速冷却。⑤培养基冷却至最适宜的接种温度。

建议冷却室安装HEPA除尘过滤器,洁净度标准为1万级以内,其可以过滤99.97% 0.3微米以上的颗粒,0.3微米为吸烟产生的烟粒子大小,即比烟粒子大的霉菌菌丝、孢子、细菌都可以被过滤;而小于这一大小的病毒则不能被过滤。放冷室如未安装过滤器,出锅前和出锅1小时后必须对环境彻底消毒。出锅1小时后是指室内温度降至60 ℃以下,若高于60 ℃进行消毒,会失去药效,没有意义。消毒喷雾时,喷雾量也有要求,天花板高3米的冷却室,喷雾量必须达到每平方米150毫升,否则无效。此外,进入冷却室时必须穿无菌衣;使用透气性好的瓶盖对菇类培养有利,但易出现吸入污染,须加以防范。

3.5 倒吸污染的检测

检测方法很简单,只需用塑料胶带将放冷后接种前的培养基瓶口和刚出锅的培养基(对照)瓶口分别密封,放在培养室内进行培养,1~2周后开封进行观察对比。如果放冷后封口的培养基出现杂菌感染,则说明产生了吸入污染。用此方法可检测冷却室洁净度等管理是否有待加强。

冷却室洁净度的“落下菌”的检测法是,在离地1米高处放置90毫米平板培养基,打开盖子放置4小时,观察培养出的菌落数。若菌落数低于5个,则达到1万级洁净度标准;若低于3个,则达到1 000级标准;若低于1个,则达到100级标准。对中国个别蟹味菇工厂和金针菇工厂进行的“落下菌”测定结果显示,菌落数远超冷却室和初期培养室1万级、接种室1千级的标准,因此出现倒吸污染的危险很大。

4 其他问题

4.1 杂菌感染路径的判断

由杂菌感染的不同部位可以判断其进入途径(图4):①瓶口料面感染杂菌,原因会有很多,可能是倒吸污染、菌种感染杂菌、接种时混入杂菌或(和)初期培养混入杂菌;②瓶肩部感染杂菌,原因只有一个,就是倒吸空气污染;③培养基孔中间或瓶侧面感染杂菌,原因是倒吸空气污染或(和)菌种感染杂菌;④瓶底感染杂菌,推断原因是灭菌不良。初期培养混入杂菌的原因是培育初期,即接种后5天内,由于空调等运行产生的风的影响,使得杂菌和螨虫混入菌种的上部,或是因菌床表面没有被菌种覆盖而发生危害。这种情况随着培养规模的扩大,出问题的几率增加,使用自行生产的菌种的工厂,这一情况易长期存在。其对策是,初期培养(接种后1周内)时覆盖薄膜;设置初期培养专用发菌(萌发)室,室内安装HEPA过滤器;自己繁殖菌种时,为防止二次污染,须设置专用菌种培养室。

图4 根据杂菌发生位置判断杂菌进入路径

4.2 出菇不良的原因

出菇不良主要是菌床没有达到适宜成熟度所造成的生长发育不良的症状。影响菌床成熟度的物理要因:①杂菌感染;②培养基问题,涉及配方或原料;③培养管理问题,存在缺氧、高温的不良影响。这3方面管理得好就不会出现菌床不成熟现象。

对菇类生长产生影响的杂菌主要分为先行型竞争菌和攻击型病害菌两种。竞争性杂菌主要在出菇前即已感染。因此,制作不受杂菌影响的健全菌床是关键。制作健全菌床的要点:①制作健全培养基,即制作没有灭菌不良和倒吸污染的无菌培养基;②使用健全的菌种,不使用性能低下、劣化、感染杂菌的菌种;③认真做到无缺氧、无温度障碍的健全的菌丝培养管理。培养基内氧气不足与培养基的透气性(原料颗粒大小、配比)相关。此外培养发热期需要大换气,通气不良会导致二氧化碳浓度障碍。按以上3点制作出的健全菌床不会出现连作病害。

4.3 避免出菇期病害侵入的管理方法

危害食用菌生长的霉菌分为干性霉菌和湿性霉菌,环境高温、低湿时出现的多为干性杂菌,高温、高湿时出现的多为湿性杂菌。食用菌生长对湿度要求不高,60%~100%都可以良好生长。从图5可以看出,高温高湿环境特别适宜霉菌的繁殖,食用菌如金针菇等适宜低温培养,很少出现病害,而生育温度高于20 ℃的木耳、毛木耳等,则易感染杂菌。所以,食用菌工厂化栽培环境温度控制在20 ℃以下非常重要。

图5 菇类生长发育适宜的温湿度范围

湿度管理很关键。90%以上湿度适宜于食用菌生长发育的同时,也非常适宜霉菌。大规模工厂化栽培,易出现一直处于高湿度,即使低温,也易感染杂菌,并形成累积污染。适宜的湿度管理是在60%~98%湿度区间尽可能地加大湿度差管理,做到时干时湿,可同时抑制干性和湿性霉菌生长,减轻或消除病害。

S646

A

2095-0934(2018)01-018-05

为日本著名食用菌专家,Kinokkusu株式会社常务取缔役(常务董事),日本食用菌学会评议员,曾获日本农水省·农林水产先端技术协会农林水产大臣奖,日本食用菌学会技术奖。研究内容主要为食用菌的育种和栽培技术的开发,食用菌菌种的性能维持和保存方法,有《杏鲍菇的基础栽培技术》《食用菌年鉴》《食用菌指南》等多部著作。

*原文PPT由王建兵翻译。