微型滑块轴承润滑油膜厚度光学测量系统

李 超,白清华,田鹏晖,郭 峰

(青岛理工大学机械工程学院,山东 青岛 266520)

0 引 言

润滑的目的是在摩擦表面间形成具有法向承载能力而切向剪切强度低的润滑膜,以减少摩擦阻力和降低材料磨损[1]。根据润滑接触副的不同,可分为弹性流体动力润滑和流体动力润滑两种类型。弹性流体动力润滑的对象是高副接触,如点接触副和线接触副,针对高副接触的弹性流体动力润滑的理论研究与试验研究已经比较完善[2]。流体动力润滑的对象是低应力的低副接触,如面接触副。Tower在其实验室中发现了动压现象,Reynolds分析了它的机理并导出了描述润滑膜压力分布的微分方程,奠定了流体动力润滑理论的原始基础[3]。发展至今,流体动力润滑的基础理论研究已经比较完善,但试验方面的研究却滞后。在膜厚测量方面,利用超声波法[4]和光纤位移传感器法[5]对径向滑动轴承油膜厚度进行测量,只能测量高厚度的油膜且精确度不高。Cameron等[6]设计了扇形平面推力轴承的润滑油膜测量系统,钱林茂等[7]利用光干涉法设计了自适应微摩擦综合测试仪,在他们的仪器中,滑块为浮动支撑,滑块与玻璃盘之间的倾角不固定,随速度和载荷的变化而变化。而流体动压理论的研究中,固定倾角的滑块轴承是一个重要的分析模型。近年来,以滑块轴承为基本理论模型,提出了许多新的概念,如表面织构[8]、界面效应[9]、微机电系统(MEMS)润滑[10]等,这些理论的验证对试验系统提出了更高的要求。郭峰等[11]研制出了倾角固定可调节的面接触油膜润滑测量系统,为开展相应的试验研究提供了便利。

本文在面接触油膜润滑测量系统的基础上对其机械结构、运动控制系统和油膜膜厚测量系统进行了改进和升级,加入实时在线测量系统,并实验验证了系统的准确性。

1 测量系统的设计

1.1 机械装置设计

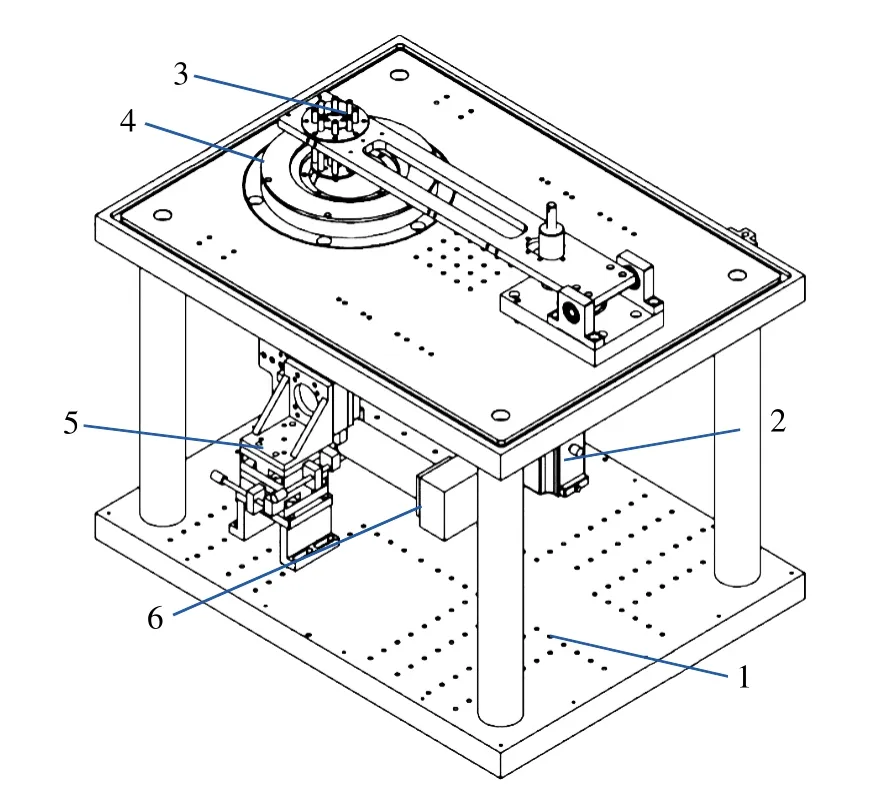

微型滑块轴承油膜厚度光学测量系统整体机械结构如图1所示。整体主要由1机架、2伺服电机、3微型滑块固定与调节装置、4玻璃盘回转机构、5 显微镜调节架、6 3CCD (charge coupled device)和显微镜组成。

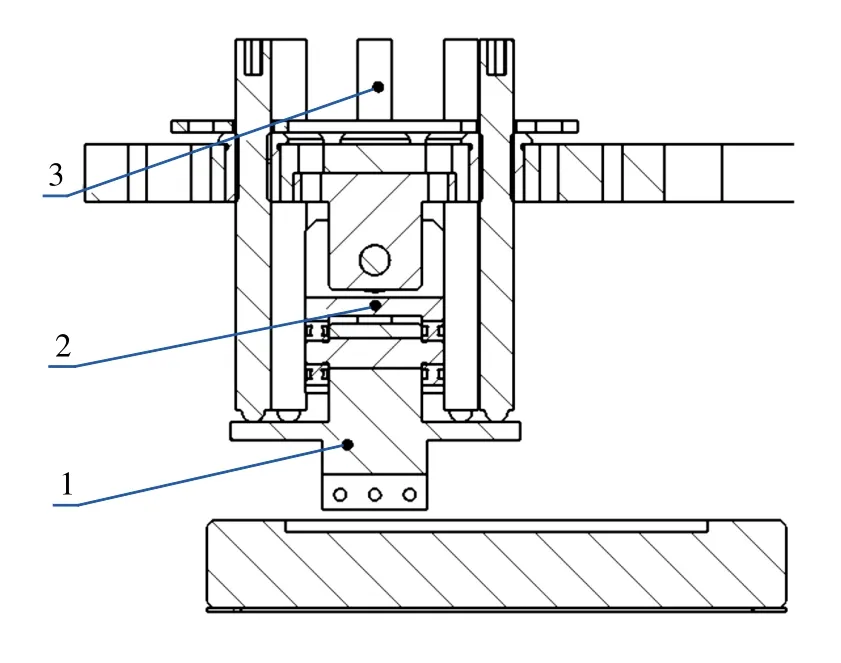

滑块固定与调节单元如图2所示,主要由3部分组成:1)滑块的夹持装置,利用螺钉夹持滑块;2)十字万向节装置,通过该装置滑块可以在一定范围内沿任意角度摆动,以利于倾角的形成;3)微调螺钉,通过8枚螺距为0.25mm的微调螺钉与滑块夹持装置形成类平行并联机构,利用滑块夹持装置的弹性变形可以调整并固定滑块与玻璃盘形成的倾角。实验所用的滑块宽度为0.8,2,4,6mm。采用最小宽度(0.8mm)的滑块,调节过程中干涉条纹变化1/2个条纹(即变化一个明条纹或一个暗条纹),润滑油折射率为1.5,使用波长655nm的红光计算,则倾角调节的分辨率为1/7328,若采用绿光或滑块变宽,则倾角分辨率提高。

图1 试验装置示意图

图2 滑块固定调节装置

1.2 运动控制系统设计

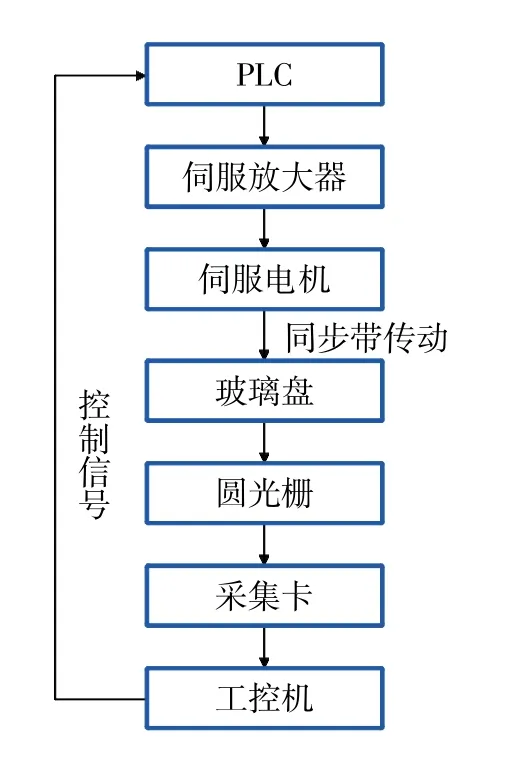

运动控制系统如图3所示,采用“PLC+伺服电机+同步带传动”的传动方案。由于系统的滞后性,实际转速与设定的转速存在一定差异,特别是加减速过程中这一现象更加明显。为获取玻璃盘的实际转速,采用光栅测速,将圆光栅安装在回转体上,保证玻璃盘转速与光栅的同步性。在这里圆光栅采用雷尼绍(RENISHAW)公司的RESR 20,其栅格距为20 μm,采用锥面安装方式。读数头采用配套的RGH20D,其最高分辨率可达5μm。读数头通过研华ADAM-3986接线端子板与研华PCI-1780U数据采集卡相连。读数头RGH20D的设计符合国际EMC标准,具有良好的电磁屏蔽性能。此外为提高读数头可靠性,降低低频信号源伺服放大器和电机编码器的干扰,采用绝缘性好、机械强度高的电木将读数头固定于机架上。

图3 运动控制系统示意图

速度控制与采集软件采用微软C#编程语言编写。C#利用系统自带的Microsoft.NET Framework框架与PLC进行串口通信实时改变PLC软件元的值,继而控制电机转速实时转变,可直接实现三角波、方波、锯齿波等波形速度的输出。

1.3 油膜测量系统设计

润滑油膜的厚度是评价润滑效果的一个重要指标。目前主流的光干涉法测量膜厚主要有3种:白光比色法[12]、白光光谱分析法[13]和单色光相对光强法[14]。本文采用集合了白光测量高效率和单色光测量高量程优点的双色光干涉法,在已有研究[15-18]的基础上,实现了微型滑块轴承油膜厚度的快速实时测量。

如图4所示,膜厚测量系统主要由红绿激光光源、显微镜、彩色3CCD面阵相机、图像采集卡、计算机组成。在这里采用红光波长655nm、绿光波长532nm的红绿激光光源,两束激光先合光再经旋转的毛玻璃去散斑最后进入接触区。显微镜放大接触区图像后被彩色3CCD捕捉。3CCD采用了棱镜分光技术,与CCD和CMOS相比具有更好的色彩还原能力,可以更加精准地还原膜厚信息。3CCD将光信号转化成电信号被图像采集卡采集后传输到计算机进行处理。

图4 膜厚测量示意图

图5 光干涉法测量油膜厚度原理图

利用光干涉法测量楔形滑块轴承中油膜厚度的原理如图5所示。平行入射光束依次经过玻璃圆盘、Cr或Cr+SiO2镀层、润滑剂和滑块表面,经过反射和折射,形成干涉条纹。油膜厚度的变化会引起相应的楔形间隙的变化,进而引起干涉条纹的移动,通过记录条纹的具体移动,可以计算出油膜厚度的变化。在原有系统中,倾角要人工条纹计数来确定,最小膜厚hm需要多次记录启动或停机过程中出口附近某点的光强变化来离线计算。这种方式效率较低,多次启停会加剧玻璃盘的磨损且不能测量时变过程中的膜厚。在本测量系统中,测量软件采用C#重新编写,采用Rife-Jane和重叠FFT相位差法进行条纹数的自动计数,采用光流算法和基于动态时间规整算法(DTW)实现了最小膜厚的同步追踪显示。

2 测量实例

为了检测所改进的微型滑块轴承润滑油膜厚度光学测量仪的可靠性,用PAO6合成基础油进行膜厚测试试验。滑块试样为4mm×4mm的表面精密研抛不锈钢块,玻璃盘表面镀Cr+SiO2;试验温度为(22±0.5)℃,相对湿度为 30%±5%;滑块与玻璃盘的倾角固定为1/1780,试验载荷为4N。试验中速度变化范围是 1~70mm/s。

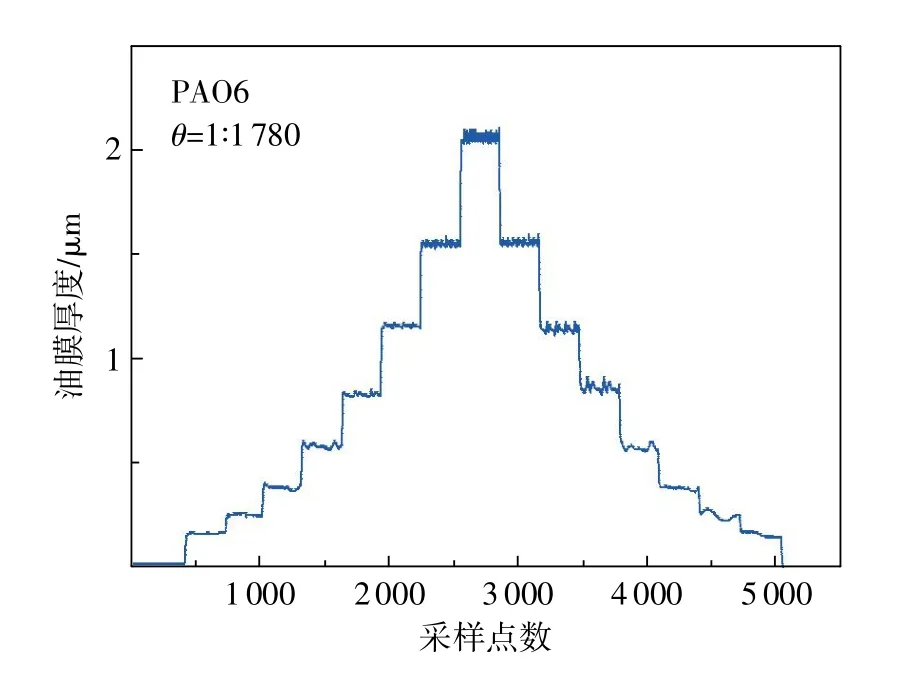

图6 PAO6加减速过程膜厚实时变化曲线

图7 PAO6膜厚随速度变化曲线

试验过程中软件实时采集的膜厚数据如图6所示,图中每个阶梯代表一次速度调整。可以看出,膜厚计算结果能根据速度的变化实时改变。加速和减速过程中膜厚达到稳定状态后提取膜厚数据并取平均值,得到不同速度点下的平均膜厚数据,如图7所示,3条曲线分别为加速过程中自动测量的膜厚、减速过程中自动测量的膜厚及旧的测量系统停机离线处理的膜厚数据。可以看出3条曲线重合度高,证明了新的测量系统的准确性。

3 结束语

本文介绍了微型滑块轴承润滑油膜厚度光学测量系统的工作原理与机械结构设计、运动控制设计和油膜测量系统的设计,并实验验证了该系统的准确性。该系统自动化程度高,除可以快速进行不同倾角、不同载荷、不同速度下的稳态膜厚测量外,还可以进行时变条件下的膜厚实时测量。

[1]温诗铸,黄平.摩擦学原理[M].2版.北京:清华大学出版社,2008:3-7.

[2]温诗铸,杨沛然.弹性流体动力润滑[M].北京:清华大学出版社,1992:277-285.

[3]张直明,张言羊,谢友柏.滑动轴承的流体动力润滑理论[M].北京:高等教育出版社,1986:11.

[4]卢黎明.基于超声波的液体滑动轴承润滑油厚度的测定[J].润滑与密封,2007,32(5):165-168.

[5]秦颖,张小栋.基于光纤位移传感器的轴承最小油膜厚度的测量方法[J].润滑与密封,2006,31(4):60-64.

[6]ROBINSON C L,CAMERON A.Studies in hydrodynamic thrust bearings III the parallel surface bearing[J].PhilosophicalTransactions ofthe Royal Society A Mathematical Physical & Engineering Sciences,1975,278(1283):385-395.

[7]钱林茂,雒建斌.自适应微摩擦综合测试仪的研制与纳米润滑实验研究[J].清华大学学报(自然科学版),1998,38(4):33-37.

[8]SALANT R F,FORTIER A E.Numerical analysis of a slider bearing with a heterogeneous slip/no-slip surface[J].Tribology Transactions,2004,47(3):328-334.

[9]ETSION I,HALPERIN G.A laser surface textured hydrostatic mechanical seal[J].Tribology Transactions,2002,45(3):430-434.

[10]YU H,ZHOU G,SINHA S K,et al.Characterization and reduction of MEMS sidewall friction using novel microtribomete r and localized lubrication method[J].Journal of Microelectromechanical Systems,2011,20(4):991-1000.

[11]MA C,GUO F,FU Z,et al.Measurement of lubricating oil film thickness in conformal contacts[J].Tribology,2010,30(4):419-424.

[12]HARTL M,KRUPKA I,LISKA M.Differential colorimetry:tool for evaluation of chromatic interference patterns[J].Optical Engineering,1997,36(9):2384-2391.

[13]JOHNSTON G J,WAYTE R,SPIKES H A.The measurement and study of very thin lubricant films in concentrated contacts[J].Tribology Transactions,1991,34(2):187-194.

[14]GUO F,WONG P L.A multi-beam intensity-based approach for lubricant film measurements in non-conformal contacts[J].Proceedings of the Institution of Mechanical EngineersPartJ:JournalofEngineering Tribology,2002,216(5):281-291.

[15]周广梅,郭峰,李宏升.润滑油膜双色光干涉测量系统的特性研究[J].光学学报,2012(3):105-110.

[16]赵国垒.油膜厚度测量的双色光干涉光强调制方法[D].青岛:青岛理工大学,2012.

[17]白清华,郭峰,刘海超,等.面接触润滑油膜测量系统滑块倾角的快速计算[J].摩擦学学报,2015,35(5):517-524.

[18]刘海超.润滑膜厚的双色光干涉强度调制测量方法[D].青岛:青岛理工大学,2015.