基于近红外差压技术的气液两相流双参数测量

方立德 吕晓晖 田 季 李婷婷 赵 宁 李小亭

(1.河北大学质量技术监督学院,河北 保定 071000;2.河北省计量仪器与系统工程实验室,河北 保定 071000)

0 引 言

气液两相是工业中最为常见的一种混合状态,而且普遍存在于自然界中的石油、化工、电力、环境等领域,其中以石油工业为主,从原油的开采、输送到加工等生产过程都与油气水三相流及两相流相关[1-2]。由于两相流动中流动状态的复杂性与无规律性,使得两相流动的测量准确度不足以满足工业生产的需要,为后续工业发展形成一定的阻碍作用。同时如何实现气液两相混合状态下不分离测量成为国内外相关领域的研究难点之一[3-4]。卢庆华[5]通过运用近红外光谱技术,确定了适用于气液两相流测量的红外波段,通过动态试验完成了流型识别及各流型下液相含率计算模型的建立;常亚等[6]利用六电极C4D传感器测量气液两相流相含率;Wang C等[7]提出了一种基于近红外光谱技术的湿气环流空隙率测量方法,在管道压力为0.4MPa和0.5MPa的48个水平湿气环流条件下,获得了空隙率测量模型;He D H等[8]利用V型锥形节流装置设计了一种在线测量装置来测量湿气中的气、液流量;李明明[9]依据将测量管道进行分支,减少光路复杂传播的指导思想,设计了一种轴向安装的近红外气液两相流测量装置;而在实际应用中,单一的参数已经无法满足测量要求,如何将流量与相含率两个参数的测量融合在同一个测量系统中,实现流量与相含率的双参数在线实时测量,对于推动工业迅猛发展具有重大意义。

1 近红外差压技术气液两相流双参数测量装置

近红外差压技术气液两相流双参数测量装置是在现有装置的基础上增加流量测量装置,利用近红外吸收光谱技术得到相含率信息,结合差压技术得到流量信息,同时实现相含率与流量的实时在线测量。该装置结构见图1。本装置结构包括测量前端1、扩张段2、平稳段3、细管段5、平稳段7、收缩段8以及测量末端9。在平稳段3设置第1取压孔4,在平稳段7设置第2取压孔6。

图1 气液两相流测量装置示意图及工作流程图

本文单相流动实验及气液两相流动实验均在河北大学质量技术监督学院流量实验室进行。该实验室多相流测试系统可实现油、气、水3种介质或其中两种介质的混合流动测量,及其中一种介质的单相计量。该测量系统中均采用标准表法进行测量,水路标准表为Endress+Hauser电磁流量计,测量范围为0~14.4m3/h,测量准确度为0.5%(k=2)。 气路标准表为Endress+Hauser科氏力质量流量计,测量范围为0~400kg/h,测量准确度为0.1%(k=2)。 在测量流量的同时,该系统可以对测量过程中混合前单相介质的温度、压力及混合后测量段的温度、压力进行实时采集与记录,为后续试验数据的分析、处理提供基础数据保障[10]。

2 单相流动测量实验与分析

由于气液两相流的流动影响因素繁多,流型复杂,直接进行测量分析难度较大,而单相流动情况较为简单,为了便于验证该装置差压测量的准确性和可靠性,利用近红外差压技术气液两相流双参数测量装置对单相流动进行分析。

2.1 液相动态实验与分析

液相动态实验中,流量测量参照GB/T 2624.4——2006《用安装在圆形截面管道中的差压装置测量满管流体流量》进行。设置工况点为2~10m3/h内9个流量点。在实验过程中对液相压力、液相温度、实验管段温度、实验管段压力以及差压值进行实时采集与储存。

根据连续方程与伯努利方程可知差压流量计的计算公式为

式中:Ql——液相体积流量,m3/s;

C——流出系数;

式中:d——小管段处直径,m;

D——测量管道入口直径,m。

单相水实验数据中理论流量与实际流量的关系,如图2所示。可以看出该装置流出系数C并非一固定值,需要对流出系数C进行拟合。分别对流出系数与温度、压力、差压之间的变化趋势进行观察,发现流出系数与差压呈指数变化。因此对流出系数与差压值进行指数形式拟合,得到其数学模型,相关系数达到0.99。拟合效果图如图3所示,计算模型为

R——测量管道半径,m;

ΔP——第1取压孔与第2取压孔之间的压力差值,Pa;

ρ——实际状况下,节流件上游密度,kg/m3;

β——直径比。

β由下式求得:

图2 理论流量与实际流量关系

图3 流出系数与差压值拟合图

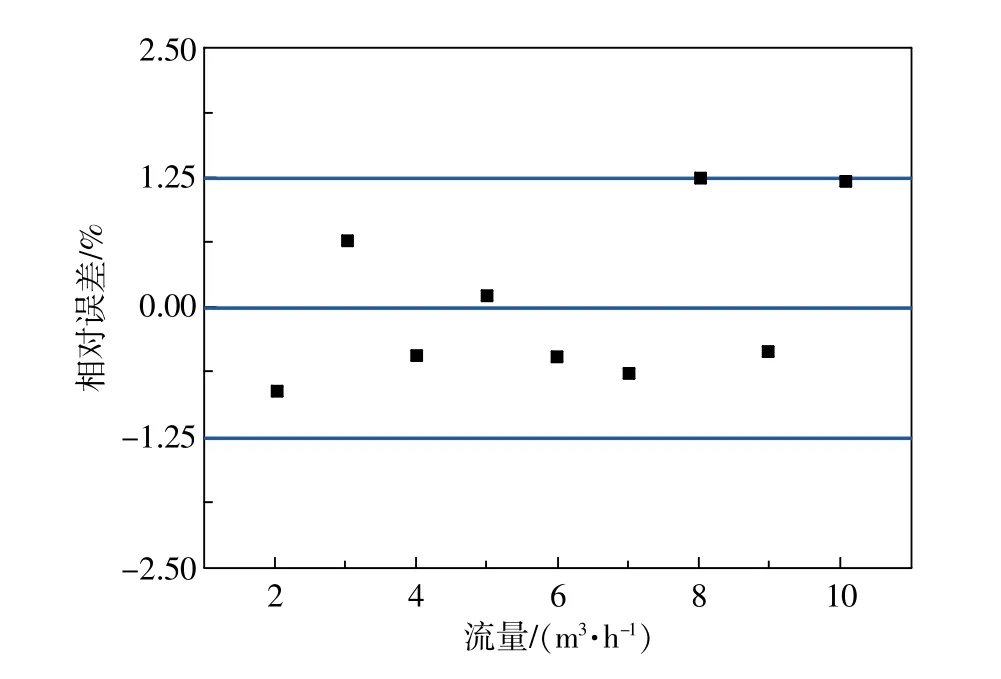

通过该模型得到计算流出系数,将计算流出系数与体积流量的计算模型相结合,得到计算体积流量,其与实际体积流量的相对误差分布如图4所示,可知液相流量相对误差均分布在±1.25%以内。

图4 液相流量相对误差分布

2.2 气相动态实验与分析

采取相同方法进行气相动态实验,设置工况点为测量范围内9个流量点。气体与液体的检测操作过程相同,气体流量计算公式为

式中:Qg——气相体积流量,m3/s;

ε——气体膨胀系数。

在气体计算过程中发现,流出系数与差压值依然呈指数变化形式。参照单相水流出系数的拟合过程,对单相气的流出系数进行拟合,拟合公式为

拟合相关系数为0.99,拟合曲线如图5所示。

利用计算模型求出实验过程中的计算流出系数,根据流出系数计算模型带入到气体体积流量计算模型中,得到气体的计算体积流量,求出计算体积流量与实际体积流量的相对误差,误差分布如图6所示。可知气体的计算体积流量与实际流量相对误差分布在±1.5%以内,符合测量要求。

图5 流出系数与差压值拟合图

图6 气相流量相对误差分布

3 气液两相流动实验与分析

3.1 气液两相流相含率实验与分析

在单相流动测量实验的基础上,利用该装置进行气液两相流动实验。设置液相含率高于85%的35个工况点进行测试。

提取上述实验过程中实验数据,依据流动过程中采集到的流量值及分相温度、压力还有混合后的温度、压力等值,得到实际液相含率。实际液相含率计算公式[11]为

式中:βl——液相含率;

Ql——水相体积流量,m3/s;

Qg——气相体积流量,m3/s;

Pg——气路压力,kPa;

Tg——气路温度,℃;

Pm——气液混合流体压力,kPa;

Tm——气液混合流体温度,℃。

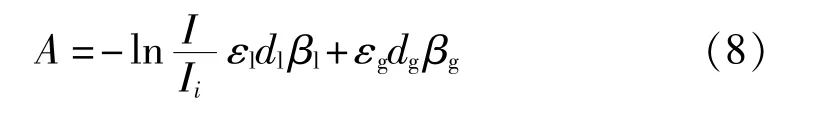

朗伯比尔(Lambert-Beer)定律是光吸收的基本定律,其公式为

式中:A——吸光度;

I——入射光强度,cd;

Ii——透过溶液后的透光强度,cd;

ε——ε1、εg为液体、气体摩尔吸光系数;

d——光程,cm;

c——物质的摩尔浓度,mol/L。

当被测溶液中含有不同种吸光介质时,各组分之间无相互作用,对各自的吸光度不产生影响,则可以进行叠加。在气液两相流相含率测量过程中:

在测量过程中由于测量气相与液相的光程相同,则:

又因被测介质中仅有两种吸光物质,则:

因此式(10)可以转换为

由于εg、εl、d均为常数,可以简化为

由理论液相含率计算公式可知,欲测得气液两相流的相含率,首先需要一个测量基准,即发射出的近红外光线仅通过相同光程,而不被介质吸收的光强所对应的电压值。此值应在真空环境中测得,在实验中无法测量,由此推想以近红外光线仅透过一种介质时所得的电压值为基准。通过实验室前期实验发现,选择静态纯水所得电压基准优于静态纯气所得电压基准,因此本文选择红外光线仅透过静态纯水时所得的电压值为基准电压值。8组通道最终确定的透过光强值如表1所示。

表1 静态全水各路信号电压

将8路通道不同工况下测得电压值与上述电压值按照朗伯比尔定律求对数值。由前期经验可知,求取以e为底的自然对数值即可。观察各通道中得到的对数值与液相含率的关系,如图7所示。

随着液相含率的增加,对数值呈递减的趋势,每路通道中所得的自然对数值均与液相含率呈线性关系,将测量时的实验数据带入到SPSS中,进行参数迭代分析,最终得到液相含率85%以上的拟合公式为

图7 各路电压与液相含率之间关系

图8 计算液相含率与实际液相含率关系

分别将测得电压值一一对应到该数学模型中得到计算液相含率,对计算液相含率与实际液相含率的关系进行对比,并求得两者之间的相对误差。计算液相含率与实际液相含率关系如图8所示,相对误差在±3%以内。

3.2 气液两相流流量实验与分析

将气液两相流动实验中的差压数据及混合前气、液单相的流量数据进行统计分析,以液相流量值为x轴,气相流量值为y轴,所测得的差压值为z轴,三者分布如图9所示。可以看出:当气相流量不变时,随着液相流量的增加,差压值增加;当液相流量不变时,随着气相流量的增加,差压值呈减小趋势。

基于差压流量计的气液两相流流量检测原理,可知气液两相流理论流量计算公式[12]为

式中:Qm——气液两相流混合体积流量,m3/s;

图9 液、气流量及差压值关系

ε——气体膨胀系数;

β——直径比;

R——管道半径,m;

ΔP——两相流动测得的差压,Pa;

ρm——气液混合流体的密度,kg/m3。

气液两相流动实验中采集到的差压值ΔP是由液体形成的差压值ΔPl与气体形成的差压值ΔPg组成的。ΔPl、ΔPg可以根据理论流量计算式(14)推导得出。将ΔPl、ΔPg与ΔP进行对比,其关系如图10所示。

可以看出,ΔPl、ΔPg与ΔP均呈线性关系变化。将三者分别带入到SPSS统计分析软件中,进行参数迭代分析,最终得到拟合模型。拟合模型如下式所示,模型相对误差分布如图11所示。

由于流体中仅有两种介质,因此流量及相含率之间存在以下关系:

图10 液相差压及气相差压与总差压关系

图11 差压模型相对误差

图12 计算流量与实际流量相对误差

由于液相不可压缩,可以将管道中液相密度视为固定值。

联立以上各式,并进行相应变形,推导出流量与差压的关系为

将实验数据带入计算公式中,得到计算流量。在液相含率大于85%的情况下,计算流量与实际流量相对误差如图12所示,相对误差在±6%以内。

4 结束语

首先利用近红外差压技术气液两相流双参数测量装置进行气、液单相流动实验,通过对实验数据的拟合得到准确的气、液单相流量测量模型。单相水流量测量模型的相对误差在±1.25%以内。单相气流量测量模型的相对误差±1.5%以内。通过该实验论证了近红外差压技术气液两相流双参数测量装置测量流量的可靠性。

在单相流量测量的基础上利用该装置进行气液两相流动测试,选取液相含率高于85%的35个工况点进行测试并分别得到液相含率测量模型及气液两相流量测量模型。液相含率计算值与实际值的相对误差在±3%以内,气液两相流量模型误差在±6%以内。

本文通过结合近红外技术和差压技术,利用近红外差压气液两相流双参数测量装置同时实现相含率及流量的双参数在线测量,为后续气液两相流不分离测量奠定基础。

[1]CROWE C T.Multiphase flow handbook[M].Boca Raton:Taylor&Francis Group,2006:75-77.

[2]车得福,李会雄.多相流及其应用[M].西安:西安交通大学出版社,2007:18-28.

[3]冯定,徐冠军,袁咏心,等.多相流量计的现状及发展趋势[J].机械与电子,2012,31(2):77-79.

[4]KRUMMEL A T,DATTA S S,MUNSTER S,et al.Visualizing multiphase flow and trapped fluid configurations in a model three-dimensional porous medium[J].AIChE Journal,2013,59(3):1022-1029.

[5]卢庆华.基于红外光谱吸收特性的气液两相流相含率检测装置的研究[D].保定:河北大学,2013.

[6]常亚,黄志尧,王保良,等.基于C4D技术的气液两相流相含率测量新方法[J].工程热物理学报,2014,35(1):82-85.

[7]WANG C,ZHAO N,FANG L D.Void fraction measurement using NIR technology for horizontal wet-gas annularflow[J].Experimental Thermal and Fluid Science,2016(76):98-108.

[8]HE D H,BAI B F,ZHANG J,et al.Online measurement of gas and liquid flow rate in wet gas through one V-Cone throttle device[J].Experimental Thermal and Fluid Science,2016(75):129-136.

[9]李明明.新型气液两相流相含率检测装置的研究[D].保定:河北大学,2016.

[10]方立德,梁玉娇,李小亭,等.基于近红外技术的气液两相流检测装置[J].电子测量与仪器学报,2014,28(5):528-532.

[11]方立德,李婷婷,李丹,等.新型气液两相流相含率检测装置特性研究[J].中国测试,2017,43(3):121-125.

[12]李小亭,王小杰,方立德,等.新型内外管差压流量计特性研究[J].仪器仪表学报,2012,33(10):2371-2379.