纤维增强复合材料制孔分层缺陷检测与评价技术研究进展

朱萍玉,李永敬,孙孝鹏,李东炜

(广州大学机械与电气工程学院,广东 广州 510006)

0 引 言

纤维增强复合材料(fiber reinforced plastic,FRP)是由增强纤维与基体材料经过模压等成型工艺而形成的新型复合材料,主要有碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)、玻璃纤维增强复合材料(glass fiber reinforced plastic,GFRP)和芳纶纤维增强复合材料(aramid fiber reinforced plastic,AFRP)等,因其优越的物理与力学性能而在航空航天、汽车轻量化、风力发电叶片、电磁屏蔽材料、体育器材和压力容器方面广受欢迎[1-2]。复合材料结构件通常采用螺钉连接,如一架波音747客机需完成300多万个连接孔的加工,制孔工序占总加工量的80%以上[3-4]。由于纤维增强复合材料的各向异性,在钻削过程中极易产生分层、撕裂、崩边和毛刺等缺陷,成为复合材料结构服役期的潜在危险,在飞机装配中因与分层损伤相关而被拒的部件高达60%[5-7]。针对如何抑制缺陷的高效钻削加工,国内外学者在刀具设计、切削参数优化方面开展了大量研究。Davim等[8]通过实验研究切削参数与CFRP钻削分层之间的关系;Chen等[9]研究在不同切削力下复合材料的分层情况;Palanikumar等[10]借助实验得到的表层响应模型对GFRP在不同切削参数情况进行分层预测;Tsao等[11]研究了钻头形状和工件支撑条件等分层的影响。相关研究中研究结论的得出均基于对制孔分层缺陷的有效检测与科学评价。本文在简要分析缺陷产生机理的基础上,对分层缺陷检测和评价方法分别进行阐述,并讨论纤维增强复合材料制孔缺陷在线监测与评价的可行性和所面临的技术挑战。

1 制孔分层缺陷产生机理

分层是指层间应力引起的复合材料铺层之间的脱胶分离破坏现象,是制孔质量的重要评价内容[5-6,12]。研究表明,钻削力是分层产生的主要原因,会导致剥离分层和推出分层,且集中在入出口处,如图1[5,13-14]所示。

图1 钻削CFRP层合板时分层缺陷的类型[13-14]

在入口侧,钻头中心的横刃会对未切削部分材料产生一轴向向下的推力,同时主切削刃外侧正前角部分对已切削部分材料有一垂直向上的作用力,两者的共同作用导致未切削部分与已切削部分间产生一定的垂直应力,从而导致分层的出现。在出口侧,钻头前端未切削部分会逐渐变薄而导致承载能力下降,当轴向推力引起的垂直应力超过未切削部分与已切削部分间的层间结合强度时,会引起分层的出现。而且,大量的研究表明靠近出口处的层间分层缺陷较入口处更加严重[2,15-16]。

2 分层缺陷的检测方法

分层缺陷发生在纤维增强复合材料内部层间,与金属缺陷相比更为复杂,尤其当分层较小或发生在更深的内部时,难于观察和识别[16-17]。目前,用来对纤维增强复合材料分层缺陷进行检测的方法有渗透液检测[18]、光学检测[8,10,19-21]、渗透 X 射线检测[9,15,22-23]、常规超声 C 扫描[6,15,24-26]、工业 CT 检测[6,27-28]和超声显微镜检测[16,29-30]等。尽管以上方法均可得到制孔内部分层缺陷图像,但检测原理、检测方式、处理方式和结果展示等各有侧重,比较如表1所示。

表1 纤维增强复合材料钻削分层缺陷检测方法比较

2.1 渗透液检测法

该检测方法的渗透液由氯化金溶解在乙醚溶液配制而成,主要利用乙醚溶液的渗透力将氯化金渗透到孔壁内的分层缝隙中并涂抹。待乙醚挥发后,氯化金被留在分层区域,然后逐次剥开每一铺层,即可观察孔边周围粘有金黄色氯化金的分层区。张厚江等[18]采用该方法检测得到多向CFRP的层间分层情况,并分析各层椭圆形分层区域的长轴方向与分层程度在厚度方向的变化规律。这一检测方法操作简单,可得到较为真实可靠的层间分层情况。但对于单向纤维增强复合材料,单层剥开困难,而且会对材料造成重大的损伤,故该方法不适用于单向纤维复合材料与实际产品的分层缺陷检测,应用较少。

2.2 光学显微镜检测法

分层缺陷细微且不易观察,可借助光学显微镜对材料表层的分层缺陷进行放大检测。如Davim等[8,19]和Palanikumar等[10]在30倍光学放大下分别观察CRRP和GFRP的分层情况,以研究不同切削参数下分层损伤的程度和建立表面分层缺陷预测模型。另外,为了得到分层特征更加明显的图像,Tagliaferri等[20]在10倍放大观察前用渗透液进行着色,但因渗透液的扩散作用,渗透后须在24h内完成检测。而Murphy等[21]则采用扫描电子显微镜(SEMs)在更高的倍数下观察得到更加清晰的表层分层图像。该检测方法便捷经济,可在背光帮助下获得更好的图像效果,有着广泛的应用。但该检测结果只能得到材料表层的分层情况,无法检测得到制孔内部的综合分层或层间分层缺陷。

2.3 X射线探伤检测法

采用X射线透过纤维增强复合材料后,通过分析射线的衰减强度可得到内部的分层情况,为传统制孔分层缺陷检测方法。Chen等[9]利用该方法研究CFRP的综合分层缺陷与钻削力之间的联系;Durao等[15]采用该方法分析研究不同刀具与切削参数下CFRP的分层情况,其检测与图像处理后的结果如图2所示。Johnson等[22]则通过该方法获取制孔周围的损伤情况并分析分层的产生、发展与抑制。另外,为提高损伤区域与未损伤区域之间的对比度,可在检测前在孔内滴入二碘甲烷或四溴乙烷等化学溶剂,保留擦干后再进行射线探伤拍摄。如Silva[23]在检测前滴入二碘甲烷从而得到对比度更高的分层检测结果。该检测方法比较适合厚度较小的层合板,对复合材料表面光洁度没有严格要求,且得到的检测结果直观和分辨率高。但其处理步骤相对繁琐,对人体有害,防护成本较高,而且得到的结果为沿复合材料厚度方向各层间分层的综合情况,无法得到每一层间的分层情况。

图2 射线分层缺陷检测结果[15]

2.4 常规超声C扫描检测

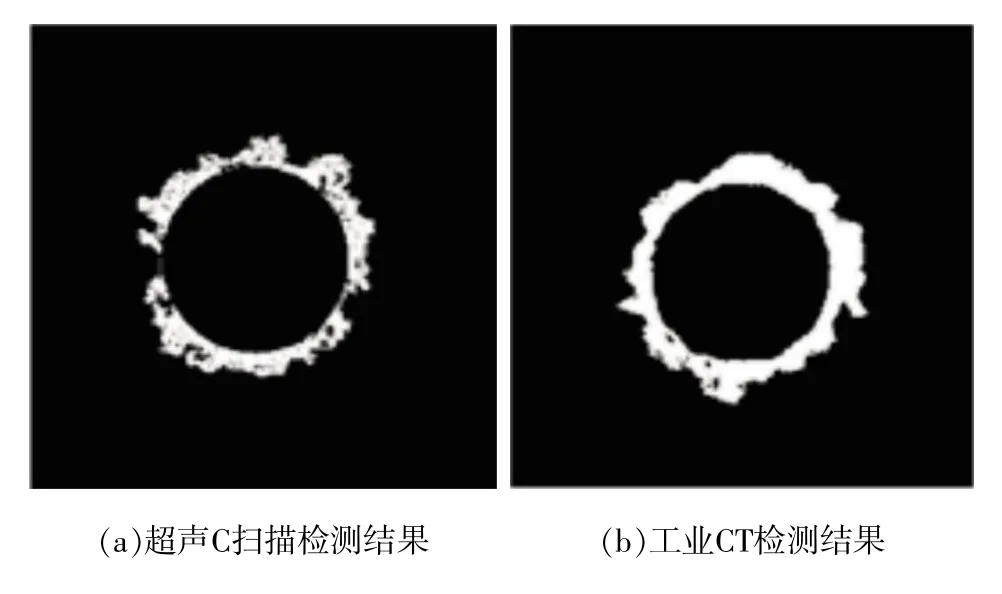

超声检测是目前应用最广泛的一种无损检测技术,通过分析经过介质和纤维增强复合材料内部的回波得到内部的分层缺陷,其中以用耦合剂的接触式和水浸式检测占主导地位。但由于接触式检测效率低和无法保存检测图像,主要采用水浸式进行分层缺陷检测。宋瑶等[24]采用超声水浸式反射板法检测得到CFRP层合板内部的小分层缺陷。Tsao等[6,25]同时采用水浸式超声C扫描和工业CT检测证明核心锯钻相对于传统钻头能有效减少分层,检测结果如图3所示。Durao等[15]和Cai等[26]都采用该方法进行分层评估。该方法适合厚度较大的层合板,且检测成本低、速度快、现场使用较方便。但因其使用频率较低,检测分辨率不高,而且不能直接应用于表面粗糙的复合材料(如CFRP等),需在液体中进行超声传播。与X射线检测一样,得到的结果依然为分层缺陷的综合情况,不能表示层间分层情况。

图3 C扫描与CT检测结果对比[6]

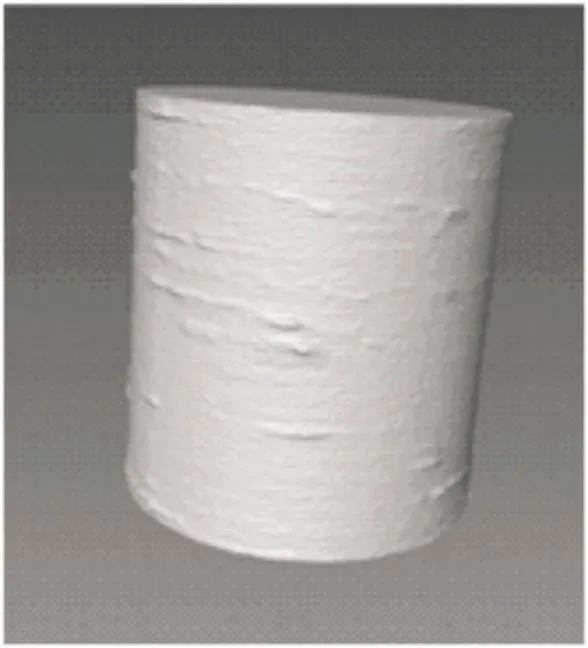

2.5 工业CT检测

工业CT检测分层缺陷是通过控制射线探测器围绕制孔旋转180°,采集不同角度的制孔截面X或γ射线衰减信息,然后将信息输入计算机进行断层成像重建,从而得到不同深度的层间分层图像。如Tsao等[6]和Hocheng等[27]采用西门子医学X射线计算机断层扫描仪Somatom AR检测得到CFRP的分层图像,并与超声C扫描的检测结果对比,如图3所示。Kourra等[28]通过该检测方式分析CFRP每层层间分层缺陷的圆度与分布,并重建得到制孔的内壁缺陷描述模型,如图4所示,其凸出特征为制孔孔壁缺陷。该方法得到的检测结果直观和分辨率高,且可得到不同深度的层间分层缺陷,能更好地评估缺陷与分析分层缺陷产生的机理。但当分层缺陷或裂缝细小时,射线的信号变化不大以至于比较难以检测,而且其设备成本很高,经济性较低。

图4 制孔内壁缺陷描述模型[28]

2.6 超声显微镜检测

超声显微镜采用时间门电路技术,通过设置定量的时间差检测得到纤维增强复合材料内部不同深度的超声C扫描图像[29]。魏莹莹等[16]和张厚江等[30]采用高频超声扫描显微镜进行CFRP层间分层缺陷检测,不同层间的分层缺陷检测结果如图5所示。由于CFRP的表面纹路对超声波有很强的散射作用,张厚江等提出在检测前对CFRP表面打磨后可以获得更好的检测结果。该方法相对传统的超声检测,采用的超声频率更高,从而检测的灵敏度和检测分辨率更高,最高可达显微级别。但高频超声波在复合材料内部的能量衰减严重,极大限制了可检测的深度。魏莹莹等[16]在8层CFRP分层缺陷检测的试验中发现,当超声到达第6层时穿透力开始不足,导致分辨率下降,只能得到前5层高分辨率图像。与同样可检测层间缺陷的工业CT检测方法相比,该检测方法的成本更低,灵敏度高,为以后分层缺陷检测研究发展的重要方向。

图5 多层分层缺陷的SAM检测结果[16]

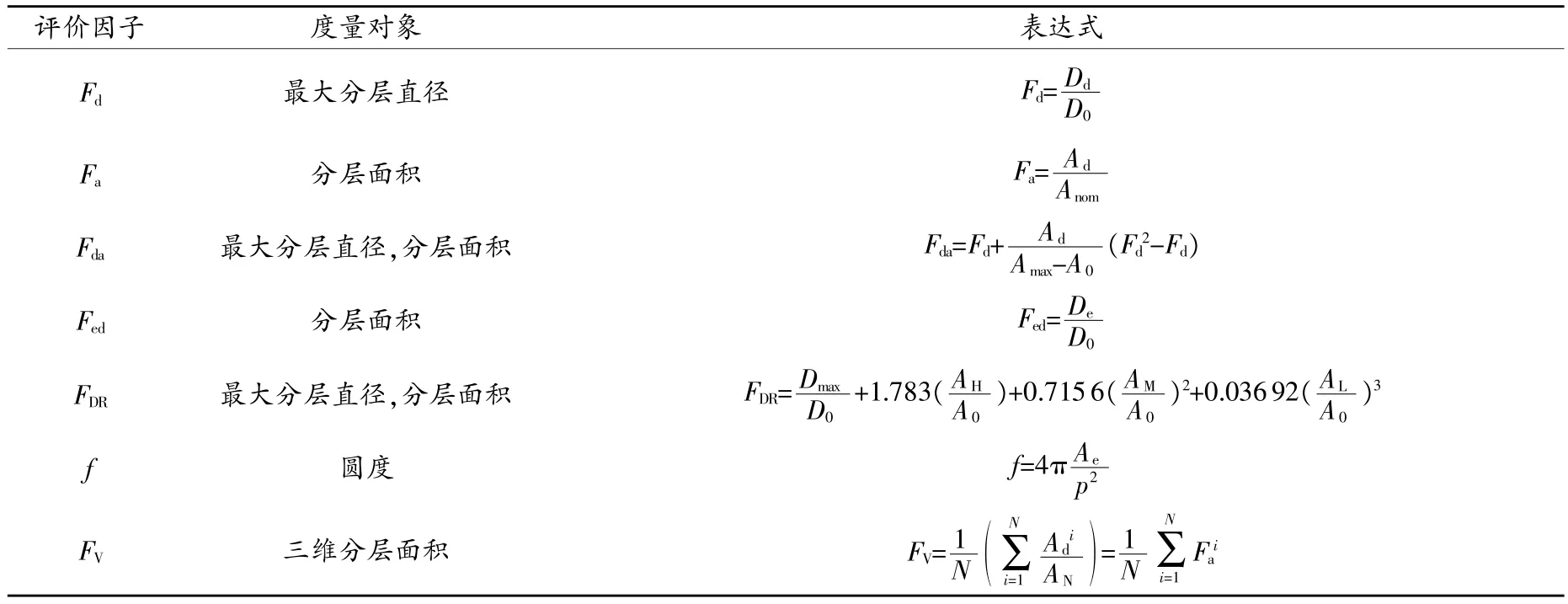

表2 不同的分层评价因子

3 分层缺陷定量评价

通过不同方法获得的制孔分层缺陷,主要以图像形式表达,成为对分层缺陷定量评价的原始依据,至今没有统一的标准。不同的学者采用各种评价因子,以对分层缺陷进行科学合理的评价。几种典型的分层评估因子方法如表2所示。

3.1 一维直径分层因子Fd

Chen等[9]最早提出采用最大分层直径与孔的公称直径的比值作为分层缺陷的评估因子Fd,其表达式为

式中:Dmax——最大分层直径;

D0——孔的公称直径。

该评估因子测量简单,为目前最常用的一种方法[31]。但该评估方法没有考虑分层面积的影响,在最大分层直径相近,且分层面积差异较大的情况下不适用。如图6所示,两图的最大分层直径相等而Fd相同,但图6(a)只在单方向发生严重的分层剥离,相对右图的分层面积小很多,分层程度明显小于图6(b)。

图6 Fd相等时的不适宜情况[32]

3.2 二维面积分层因子Fa

Faraz等[33]考虑分层面积的影响,将分层的实际面积与孔的公称面积的比值作为分层评价的标准Fa,其表达式为

式中:Ad——实际分层面积;

Anom——孔的公称面积。

图7 Fa相等时的不适宜情况[34]

该方法相对Fd可更好地评估分层的程度,但同样存在不足。因为该方法没有考虑裂痕长度的影响,在实际分层面积相近而最大分层直径相差较大的情况下评估效果不好。如图7(a)和图7(b)因具有相同的分层面积,评估因子Fa相等,但图7(a)在各个方向的裂痕长度相近,而图7(b)在某一方向的裂痕长度明显较大,分层缺陷更为严重。

3.3 调整分层因子Fda

Davim等[5,35-36]同时考虑最大分层直径和分层面积的影响,基于图像处理技术提出调整分层因子Fda,其表达式为

式中:Amax——最大分层直径对应面积;

Dmax——最大分层直径;

α、β——两部分的权重,其中β为实际分层面积Ad与(Amax-A0)的比值,α=1-β。

因此,式(3)可改写成:

从式(4)可知,分层面积Ad的两种极端情况,如图 8(a)和图 8(c)所示,Fda分别为Fd和Fd2,所以该值始终在Fd~Fd2的范围内。该方法因同时考虑最大分层直径和实际分层面积的影响,评估效果比单独使用Fd和Fa要好。但该方法也存在没考虑的情况,如图8(b)相对图8(a)具有更多长度相同的细小裂痕,但因为细小裂痕对面积的贡献小,所以两图具有相近的分层因子Fda。 但在实际中,图 8(b)相对图 8(a)潜在危险大很多,应该判断为更大的分层缺陷。

图8 Fda相等时的不适宜情况[34]

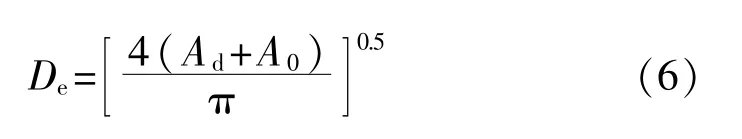

3.4 等价分层因子Fed

从式(4)可以看出,Fda始终比Fd大,有扩大分层因子的趋势。而且在两种极端情况下Fda分别等于Fd和Fd2,不能直观得到与Fd之间的联系。因此,Tsao等[25]提出等价分层因子Fed,将实际分层面积等价为相应的直径,其表达式为

上式中:

式中:De——等价直径;

D0——孔的公称直径;

Ad——实际分层面积;

A0——孔的公称面积。

该方法主要考虑实际分层面积的影响,取值的范围为0~Fd,但该方法没有考虑最大分层直径和细小裂痕数量的影响。在图9中,两图具有相同的分层面积而分层因子Fd相等,但图9(a)在各个方向的面积分布均匀,而图9(b)在各个方向的分布不规则,长度较大的小裂痕损伤数量更多,损伤的程度应大于图 9(a)。

图9 Fed相等时的不适宜情况[34]

3.5 分层因子FDR

Nagarajan等[37]基于π定理提出分层因子FDR,并利用神经网络算法对分层区域的严重程度进行评估后,得到实际损伤里严重损伤区域(AH)、中级损伤区域(AM)和低损伤区域(AL)3类损伤的评估值,其表达式为

式中:D0——孔的公称直径;

A0——孔的公称面积。

该评估因子充分考虑所有损伤区域的评估情况,可得到优于其他分层因子的结果。但该方法需要更多的样本训练以完善检测模型,评估的过程较为复杂。目前Nagarajan等[37]只在钻速为1400r/min的情况证明该因子的优越性,因此需要更多的样本实验来证明该分层因子的优越性。

3.6 圆度分层因子f

Durao等[15]认为应考虑损伤区域的形状,并将损伤区域的圆相似度f作为评估的方式,其表达式为

式中:Ae——孔周围分层区域的面积;

p——该面积区域的周长。

当分层区域为圆形、方形和菱形时,f分别为1、0.79和0.63。但经过实验验证,该方法无法直接表示分层与钻削力之间的联系。因此,该方法并不是一种独立有效的评价方式,但可作为其他分层因子的度量因素之一,具有一定的参考意义。

3.7 三维分层因子FV

以上分层因子都是基于二维检测结果的评估,针对工业CT和超声显微镜等检测方式,魏莹莹等[16]提出一种基于三维分层体积的评估方法FV,其表达式为

该分层因子将二维分层因子扩展到多层材料的情况,能够更全面、准确地对多层材料分层材料内的分层缺陷进行评估。这里提出i层分层因子采用二维面积分层因子Fa,可扩展至使用其他的二维分层因子,如Fd、Fda和Fed等。

4 结束语

上述方法均为制孔后分层缺陷的检测与评估,而实时在线检测可在检测的同时指导切削参数的改进,更有助于提高制孔的质量与效率。目前,轴向力的增大将导致钻孔分层缺陷加剧是较为公认的结论[38-40]。因此,钻削过程的实时检测可通过钻削过程的轴向力和力波进行分析判断[7,41-42]。但更为深入的研究发现,采用不同顶角的钻尖对GFRP[43-44]和CFRP[45-46]进行高速钻削时,即使采用高进给速率,也会导致小顶角钻尖的钻头钻削分层缺陷轻。故此,引发分层缺陷的影响因素以及与之明确的量化关系仍有待进一步研究明确。而且近年来碳纤维增强复合材料与铝、钛等具有不同强度的金属材料叠加使用,更增加了无缺陷钻孔实时监测的难度。因此,如何有效实现纤维增强复合材料钻削过程的实时检测与评价依然是该领域研究的一个难点与热点,而分层缺陷的检测与量化评估更是进行实时在线缺陷检测与评价研究的基础。

[1]SOUTIS C.Fibre reinforced composites in aircraft construction[J].Progress in Aerospace Sciences,2005,41(2):143-151.

[2]张厚江.碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京:北京航空航天大学,1998.

[3]明伟伟,王昌赢,魏莹莹,等.纤维增强复合材料制孔刀具技术研究进展[J].航空制造技术,2013(14):34-37.

[4]WANG Y Q,BAO Y J,GAO H.Studies on disfigurement-fee technology of drilling carbon fiber reinforced plastics[J].Advanced Materials Research,2007(24/25):125-132.

[5]DAVIM JP,RUBIO JC,ABRAO A M.A novel approach based on digital image analysis to evaluate the delamination factor after drilling composite laminates[J].Composites Science and Technology,2007,67(9):1939-1945.

[6]TSAO C C,HOCHENG H.Computerized tomography and c-scan for measuring delamination in the drilling of composite materials using various drills[J].International JournalofMachine Toolsand Manufacture,2005,45(11):1282-1287.

[7]HOCHENG H,DHARAN C K H.Delamination during drilling in composite laminates[J].Journal of Engineering for Industry,1990,112(3):236-239.

[8]DAVIM J P,REIS P.Drilling carbon fiber reinforced plastics manufactured by autoclave-experimental and statistical study[J].Materials&Design,2003,24(5):315-324.

[9]CHEN W C.Some experimental investigations in the drilling of carbon fiber-reinforced plastic (CFRP)composite laminates[J].International Journal of Machine Tools&Manufacture,1997,37(8):1097-1108.

[10]PALANIKUMAR K,RUBIO J C,ABRAO A,et al.Statisticalanalysis ofdelamination in drilling glass fiber-reinforced plastics(GFRP)[J].Journal of Reinforced Plastics&Composites,2008,27(15):1615-1623.

[11]TSAO C C,HOCHENG H.Effects of exit back-up on delamination in drilling composite materials using a saw drill and a core drill[J].International Journal of Machine Tools&Manufacture,2005,45(11):1261-1270.

[12]SILVA D,TEIXEIRA J P,MACHADO C M.Methodology analysis for evaluation of drilling-induced damage in composites[J].InternationalJournal of Advanced Manufacturing Technology,2014,71(9):1919-1928.

[13]LIU D F,TANG Y J,CONG W L.A review of mechanical drilling for composite laminates[J].Composite Structures,2012,94(4):1265-1279.

[14]HOCHENG H,TSAO C C.The path towards delaminationfree drilling of composite materials[J].Journal of Materials Processing Technology,2005,167(2/3):251-264.

[15]DURAO L M P,TAVARES J M R S,ALBUQUERQUEl V H C D,et al.Damage evaluation of drilled carbon/epoxy laminates based on area assessment methods[J].Composite Structures,2013,96(4):576-583.

[16]魏莹莹,安庆龙,蔡晓江,等.碳纤维复合材料超声扫描分层检测及评价方法[J].航空学报,2016,37(11):3512-3519.

[17]LAZAR M B,XIROUCHAKIS P.Experimental analysis of drilling fiber reinforced composites[J].International Journal of Machine Tools&Manufacture,2011,51(12):937-946.

[18]张厚江,陈五一,陈鼎昌.碳纤维复合材料钻削孔分层缺陷的研究[J].中国机械工程,2003,14(22):1978-1980.

[19]DAVIM J P,REIS P,ANRONIO C C.Experimental study of drilling glass fiber reinforced plastics(GFRP)manufactured by hand lay-up[J].Composites Science&Technology,2004,64(2):289-297.

[20]TAGLIAFERRI V,CAPRINO G,DITERLIZZI A.Effect ofdrilling parameterson thefinish and mechanical properties of GFRP composites[J].International Journal of Machine Tools&Manufacture,1990,30(1):77-84.

[21]MURPHY C,BYRNE G,GILCHRIST M D.The performance of coated tungsten carbide drills when machining carbon fibre-reinforced epoxy composite materials[J].Proceedings of the Institution of Mechanical EngineersPartB JournalofEngineering Manufacture,2002,216(2):143-152.

[22]JOHNSON W S,TREASURER P.Radiographic investigation of the effects of ply modification on damage developmentin laminates containing circularholes[J].Journal of Composite Materials,2008,42(20):2143-2161.

[23]SILVA D N R D.Image processing methodology for assessment of drilling induced damage in CFRP[J].Faculdade De Ciências E Tecnologia,2013.

[24]宋瑶,王园.水浸式脉冲反射板法检测复合材料碳纤维层压板分层缺陷[C]∥中国航空学会青年科技论坛,2014.

[25]TSAO C C,KUO K L,HSU I C.Evaluation of a novel approach to a delamination factor after drilling composite laminates using a core-saw drill[J].International Journal of Advanced Manufacturing Technology,2012,59(5):617-622.

[26]CAI X J,QIN S,AN Q L,et al.Experimental analysis on delamination damage by acoustic emission in high speed drilling of carbon fiber reinforced plastics[J].Key Engineering Materials,2013,589/590:287-292.

[27]HOCHENG H,TSAO C C.Computerized tomography and c-scan for measuring drilling-induced delamination in composite material using twist drill and core drill[C]∥Proceeding of the First International Conference on Precision Engineering and Micro/nano Technology in Asia,2005.

[28]KOURRA N,WARNETT J M,ATTRIDGE A,et al.Metrological study of CFRP drilled holes with x-ray com puted tomography[J].International Journal of Advanced Manufacturing Technology,2015,78(9/12):2025-2035.

[29]陈昌华.超声波显微镜在无损检测中的应用[C]∥国际冶金及材料分析测试学术报告会,2008.

[30]张厚江,陈五一,陈鼎昌.声学显微镜用于碳纤维复合材料钻孔分层检测的研究[J].复合材料学报,1998,15(3):62-65.

[31]KILICKAP E.Optimization of cutting parameters on delamination based on Taguchi method during drilling of GFRP composite[J].Expert Systems with Applications,2010,37(8):6116-6122.

[32]SHYHA I,SOO S L,ASPINWALL D,et al.Effect of laminate configuration and feed rate on cutting performance when drilling holes in carbon fibre reinforced plastic composites[J].Journal of Materials Processing Technology,2010,210(8):1023-1034.

[33]FARAZ A,BIERMANN D,WEINERT K.Cutting edge rounding:An innovative tool wear criterion in drilling CFRP composite laminates[J].International Journal of Machine Tools&Manufacture,2009,49(15):1185-1196.

[34]BABU J,SUNNY T,PAUL N A,et al.Assessment of delamination in composite materials: A review[C]∥Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture,2015.

[35]RUBIO J C,ABRAO A M,FARIA P E,et al.Effects of high speed in the drilling of glass fibre reinforced plastic:Evaluation of the delamination factor[J].International Journal of Machine Tools&Manufacture,2008,48(6):715-720.

[36]KARIMI N Z,HEIDARY H,MINAK G,et al.Effect of the drilling process on the compression behavior of glass/epoxy laminates[J].Composite Structures,2013,98(3):59-68.

[37]NAGARAJAN V A,RAJADURAI J S,KUMAR T A.A digital image analysis to evaluate delamination factor for wind turbine composite laminate blade[J].Composites Part B Engineering,2012,43(8):3153-3159.

[38]DEBNATH K,SINGH I,DVIVEDIA.Rotary mode ultrasonic drilling of glass fiber-reinforced epoxy laminates[J].Journal of Composite Materials,2015,49 (8):949-963.

[39]WANG Y Q,BAO Y J,GAO H.Studies on disfigurement-fee technology of drilling carbon fiber reinforced plastics[J].Advanced Materials Research,2007,24/25:125-132.

[40]SALEEM M,BOUGHERARA H,TOUBAL L,et al.Analysis of stresses in CFRP composite plates drilled with conventional and abrasive water jet machining[J].Materials Science Forum,2013,763:127-143.

[41]FUKUNAGA H,TAJIMA M,ATOBE S.1503 Damage monitoring of CFRP structures based on impact force identification[C]∥the Computational Mechanics Conference the Japan Society of Mechanical Engineers,2010.

[42]KIRKBY E,OLIVEIRA R D,MICHAUD V,et al.Impact localisation with FBG for a self-healing carbon fibre composite structure[J].Composite Structures,2011,94(1):8-14.

[43]胡良志.非连续碳纤维增强聚醚砜树脂基复合材料的制备工艺与力学性能研究[D].南京:南京理工大学,2014.

[44]梅辉,成来飞,张立同,等.2维C/SiC复合材料的拉伸损伤演变过程和微观结构特征[J].硅酸盐学报,2007,35(2):137-143.

[45]HUANG H,LI Z,CHENG H,et al.Stress distribution of CF/EP laminated composites under supercritical conditions[J].International Journal of Polymer Science,2015(2):1-8.

[46]唐国翌,闫允杰,陈锡花,等.多向编织碳纤维复合材料的断裂及微观形貌[J].清华大学学报(自然科学版),1999,39(10):4-7.