仪器化纳米压痕试验标准对比研究

陈亚军,郁佳琪,王付胜,王艾伦

(中国民航大学中欧航空工程师学院,天津 300300)

0 引 言

随着微纳米级涂层制备技术的飞速发展,金属材料的涂层厚度逐渐向微纳米量级发展,传统的硬度和模量测量方法已无法满足需要。仪器化纳米压痕试验方法通过连续控制和记录样品上压头加卸载时的载荷和位移数据,并对这些数据进行分析得出材料的力学性能指标。因其更高的精确度和易操作性,仪器化纳米压痕试验逐渐成为纳米力学表征领域最重要的试验手段;然而利用该技术进行试验时,易受到方法、仪器、样品以及试验人员等诸多因素的影响,这往往导致试验结果的可比性差,因此国内外标准的一致性十分重要。

国际标准化组织(ISO)从1997年开始仪器化压痕试验的标准化工作,于2002年正式发布ISO 14577——2002《金属材料硬度和材料参数的仪器化压痕试验标准》。经过2007,2015,2016年3次修订,现行的ISO 14577.1-3——2015[1-3]、ISO 14577.4——2016[4]包含4部分,分别为试验方法、试验机的检定和校准、标准块的校准以及金属和非金属覆层试验方法。2007年,美国材料与试验协会(ASTM)颁布标准ASTM E2546——2007《仪器刻痕试验的标准实施规程》,并于2015年颁布了修订版ASTM E2546-15《仪器刻痕试验的标准实施规程》[5]。2008年,国内方面参考了ISO和ASTM的相关标准,同时考虑未来的技术发展趋势,颁布了两个相关的国家标准:GB/T 21838——2008《金属材料硬度和材料参数的仪器化压痕试验》和GB/T 22458——2008《仪器化纳米压入试验方法通则》[6]。其中GB/T 21838——2008等同采用了ISO 14577——2007,而GB/T 22458——2008则主要针对使用纳米压入仪进行的仪器化压入试验。

国内外标准在试验方法和数据分析方法上整体趋于一致,但在适用范围、试验方法、标准块标定、仪器校准与检验等方面的细节要求上还存在着不少差异,本文通过对3个标准最新版本进行总结和梳理,对比其异同点。

1 仪器化纳米压痕试验标准差异性对比

1.1 标准适用范围

国际标准中,ISO 14577——2015的1,2,3部分规定了在所有力和位移的范围内对块体材料进行仪器化压痕试验的方法和要求,适用范围相对宽泛;而第4部分则针对微纳米范围内的覆盖层给出细节化的试验方法。该标准不仅适用于金属块体材料,也适用于薄的金属和非金属覆盖层以及非金属材料。ASTM E2546-15规定了对仪器化纳米压入试验仪器的能力要求和试验的基本方法,并给出了确定硬度和材料参数所需的数据分析方法等,该标准适用范围与ISO 14577——2015一致。国内标准中,GB/T 22458——2008在参照上述国际标准的同时,更有针对性地适用于压入深度在纳米量级的压入试验,使得在此范围内的各种块体材料和薄膜材料参数的测量更加准确和有据可依。

总体上看,国际上仪器化压痕试验标准的适用范围更加宽泛,而我国国家标准相对更有针对性。

1.2 试验原理及方法

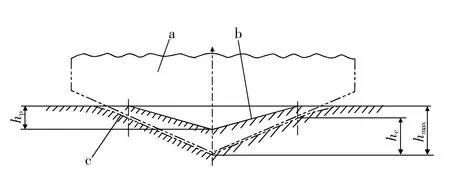

3个标准在试验原理上趋于一致,基本思想均是利用压入过程的载荷-位移(F-h)曲线,通过Oliver-Pharr方法得到材料的硬度和弹性模量[7-9]。图1和图2分别给出了典型的加载卸载F-h曲线以及纳米压痕示意图,其中hmax为最大压痕深度,hp为卸载后的残余压痕深度,而hc为压痕接触深度,用于分析计算压痕接触面积。

图1 典型的加载卸载F-h曲线

图2 纳米压痕示意图

通过应用一个连续尺度力学模型,可以从F-h曲线中得到被测材料硬度H和弹性模量E,分别由下式求出:

式中:Fmax——最大压入载荷;

A——压痕的投影面积;

S——卸载曲线上端部的斜率;

Er——当量弹性模量;

E——被测材料的弹性模量;

ν——被测材料的泊松比;

Ei——压头材料的弹性模量;

νi——压头材料的泊松比。

由于该方法物理概念明确,计算简便易行,因而被目前广泛使用的商业化纳米硬度计所采用。

本文对ISO 14577——2015、ASTM E2546-15以及GB/T 22458——2008从试验方法上进行对比,见表1。

对试验环境的要求上,相较于ISO,GB不仅规定了试验的环境温度和湿度,还对波动范围和热漂移速率进行了规定,这一点十分重要。若样品材料热稳定且无时间相关性,可通过热漂移校准技术对压痕深度的测量结果进行修正;王春亮[10]研究发现,对于有时间相关性的试样,因无法区分热漂移和蠕变的影响,必须严格控制试验时温度的波动,否则会给压痕深度的测量带来较大误差。ASTM强调试样的温度与环境温度需要保持一致,这一要求也很有必要,若二者差别过大,在试验过程中势必会造成环境温度变化从而产生热漂移。

对试样的要求上,为防止试验结果受到支座的影响,需要考虑压痕深度与试样厚度的关系,3个标准要求基本一致,要求试样厚度至少为压入深度的10倍,对薄膜进行试验时认为薄膜厚度为试样厚度。对于超高硬度(≥40GPa)的薄膜,如果要保证基体不产生塑性变形,压入深度不应超过5%的涂层厚度[11]。例如在测量高硬度YSZ〈110〉基片上厚度为300nm的Ti薄膜时,如果压入深度与厚度一致,所得到的测试数据远高于Ti的硬度和模量数值[12]。但以上对于压入深度的限定旨在精确测量涂层硬度,若利用纳米压痕仪测量薄膜厚度,可以压入到超过整个薄膜厚度的位置,由于压入深度所得加卸载曲线中对应膜厚深度存在一个平台,即平台效应,该平台对应的深度基本与膜厚相当。此外,纳米压痕仪定性测量薄膜结合强度,随着压入深度的增加,硬度和模量更接近于基体,若样品硬度和模量曲线变化大,则说明膜基变形协调性差,薄膜与基体结合度低[13]。

由于微纳米级的压入测试中压入深度很浅,试样表面的制备、测试面的倾斜度、粗糙度和清洁度等对于试验结果的影响很大,ISO和GB要求测试面倾斜度不大于1°,粗糙度小于5%的压痕深度,同时要求测试面干燥和清洁,ASTM则没有相关要求。沈林[14]发现在实际试验中,样品表面越粗糙,硬度和弹性模量的测试数据以及得出的深度-载荷曲线就越分散;对于具有相同表面粗糙度的试样,压入深度越大,样品表面粗糙度对测试的结果的影响就越小,验证了表面粗糙度对试验结果的影响很大,建议ASTM对此进行补充。此外,3个标准都没有对试样表面的凸起和凹陷进行分析和规定,但张忠立[15]发现表面凹形缺陷会使薄膜材料产生尺寸效应,对薄膜材料屈服载荷的影响较大,在这一点上3个标准都需要进行补充。

表1 试验方法差异性对比

3个标准中对于加载和保载时间都没有具体的规定,但ISO和GB中明确规定了需要在实验报告中记录每个阶段的时间,如加载和保载时间。事实上,不同的加、保载时间会对试验结果造成一定的影响。本文利用Bruker UMT-1微纳米设备,对厚度为(11.8±1.3)μm的TC4钛合金表面磁控溅射铝涂层进行了微纳米压痕试验,研究加载时间和保载时间对涂层力学行为的影响。为保证试验数据可靠性,每个参数进行3×3的矩阵试验,压痕之间距离为100μm。

采用试验载荷为70 mN,加载时间分别为5,15,30 s进行压痕实验,载荷-位移深度曲线如图3(a)所示。 可知当加载时间过短(5 s)时,蠕变位移为0.087 0 μm,相比 15 s和 30 s时的 0.049 8 μm和0.049 3 μm高出了超过40%,这是由于材料在加载过程中来不及发生塑性变形,部分塑性变形在保载阶段释放出来,导致蠕变位移较大;但在不同加载时间下,测得的涂层硬度基本为0.35GPa,说明加载时间对硬度没有明显影响。然后固定加载时间15s,采用不同的保载时间(5,15,30 s)进行试验,获得的载荷-位移深度曲线如图3(b)所示,可知蠕变位移随保载时间的增加而增加,由5s时的0.027 8μm增大到30s时的0.0929μm;此外,硬度随着保载时间的增加而减小:硬度从保载时间为5s时的0.3817GPa减小到15 s时的0.3571 GPa,最后在30 s时减小到0.3382GPa。这是因为随着保载时间增加,压痕蠕变位移增加,从而使接触面积增加,硬度降低。因此,相对于加载时间,该涂层的保载时间对硬度有更大的影响。

对于试验过程的要求上,ISO和ASTM都要求载荷施加过程中不应有严重影响实验结果的振动,GB则要求不可以有振动,这一点上,GB的要求过于严苛和理想化,ISO和ASTM的规定更为合理。此外,若试验中压头移动速度过快,压头在接触表面的过程中可能会造成较大的震动,或对压头造成损害,从而影响试验准确度,ASTM没有对此进行说明,ISO和GB都规定了压头在整个试验过程中的最大速度以及最后趋近阶段的移动速度,这一规定有利于提高试验结果准确性。

整体上,对于仪器化纳米压痕试验方法的要求,ASTM对试验环境、试样及其测试面、试验操作的要求相对简略,忽略一些对实验结果影响较大的因素要求。GB对于上述方面的要求最为详细,有利于进行定量的实际操作。

图3 载荷-位移曲线

1.3 标准块的标定

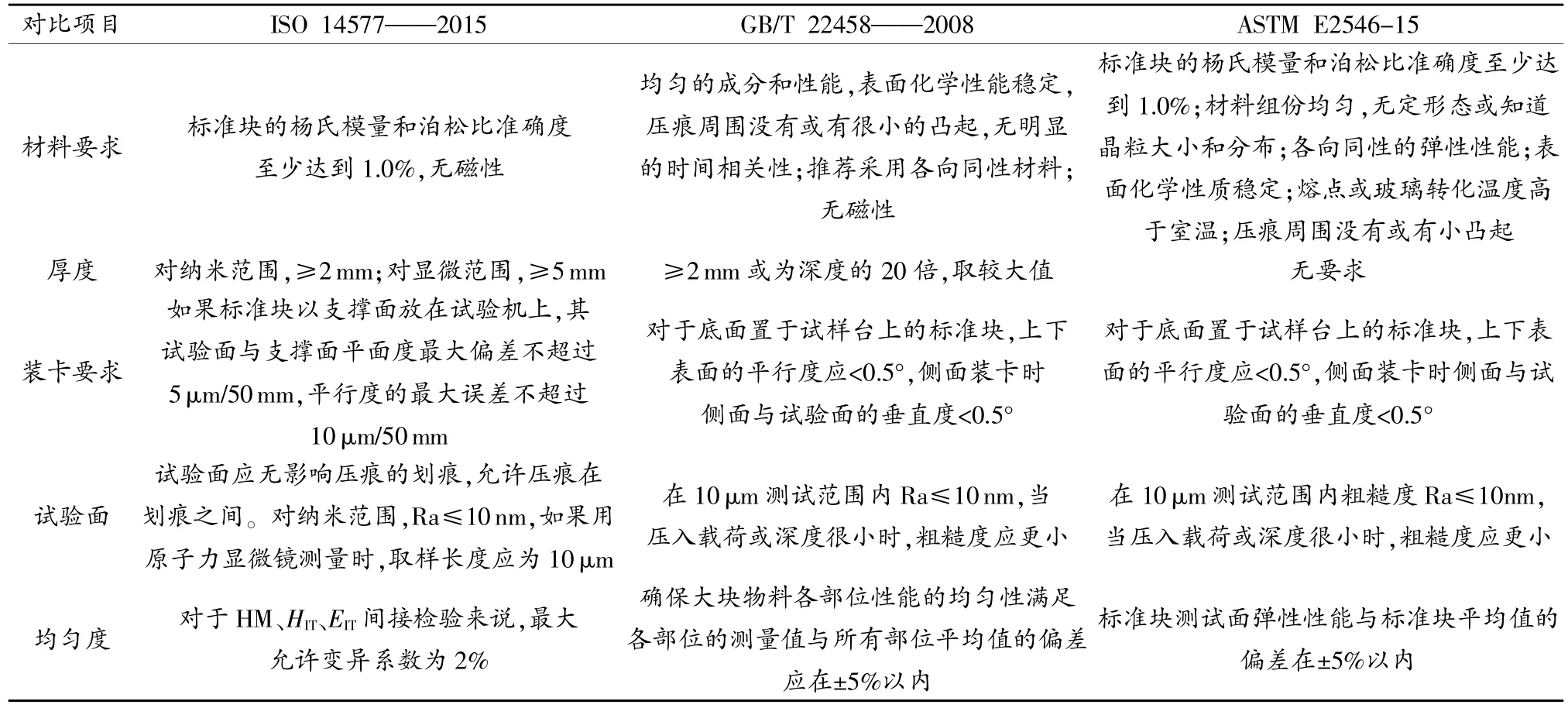

对ISO 14577——2015、ASTM E2546-15以及GB/T 22458——2008中用于仪器间接检验和确定压头面积函数的标准块的要求进行比较,见表2。

通过表2的对比可以看出,ISO更加注重标准块的标定程序,要求涉及试验标准机、压头的检验、标定方法、压痕数目等,其中关于部分试验机的要求在GB/T 21838.1——2008的基础上更加细致。ASTM和GB则更加注重于标准块的性质和要求,例如材料的选择、装卡要求和试验面等。在标准块的材料与制造方面,ASTM未提及材料磁性,而ISO未提及压痕周围的凸起和凹陷,GB则要求材料没有明显的时间相关性,而这3点对于标定结果的准确性都有较大影响,所以建议在此方面3个标准相互补充。

有效性方面,ISO规定标准块标定的有效期限为5年,且标定值仅对于标定时的试验条件有效;此外,周亮等[16]研究了微纳米尺度压痕硬度尺寸效应,发现由于材料的塑性变形会通过错位机制产生纳米压痕硬度尺寸效应,对于微纳米级的试验,这一效应对硬度测量的影响非常显著,只有在相同压入尺寸的情况下的硬度值才可以进行比较。因此ISO规定了只有压痕模量可作为用于在微纳米范围的柔度和压头面积函数校准验证的材料参数。GB则要求应定期检验标准块的稳定性;ASTM和GB在此方面可以借鉴ISO的要求进行补充。

表2 标准块的要求

1.4 试验仪器的校准和检验

为确保试验结果的准确性和可用性,需要对试验仪器进行校准和检验。试验仪器的校准和检验有直接检验和间接检验两种方法。

ISO 14577——2015、ASTM E2546-15和GB/T 22458——2008从仪器进行直接检验的方面进行对比,如表3所示。

对于载荷和位移校准的方法,ISO和GB对压入个数提出要求,因为校准试验中若压入点个数过少时,测试结果的分散程度可能较大。ISO还严格要求了在纳米范围内进行的试验所采用的载荷校准装置,其规定的准确度较GB和ASTM高出了几倍,而校准装置的准确性是整个仪器准确度的基础,这一点上应当遵循ISO的高要求。对于校准的允许误差,ISO也更加严格,但当在进行纳米级测试时,当最大试验力Fmax≤2 μN 时,±1%的误差很难达到,ASTM的要求相对更为合理,此时应在试验报告中进行说明。此外,ISO未提及对于时间的校准,但试验中若对其记录不准确,与时间相关的参数测定将出现较大偏差,因此GB和ASTM对试验仪器所报告的时间与独立校时装置测量时间的差别应<1s的要求是必要的。

3个标准都规定了在直接检验以后需要进行间接检验,仪器的间接检验是为了检验仪器的整体性能。3个标准对于间接检验的方法要求基本一致,ASTM对于间接检验的周期要求更严格。此外对于间接检验结果的评定,ISO和GB的评定复杂而精确,需要通过变异系数分析试验机的重复性和通过试验机误差分析其的性能是否满足要求,这些分析对于提高试验机准确度有很大帮助。ASTM的评定相对简单,只需判断测试设备报告的压痕模量值与标称的杨氏模量相匹配的程度。

表3 仪器的校准与检验-直接检验

1.5 试验结果的不确定度

国内外标准都要求根据相关不确定度评定的标准进行试验结果的不确定度评定。其中,压头面积函数的测定、仪器柔度的测定以及零点的确定对实验结果的影响很大,3个标准都以附录的形式对这3个方面作了规定和要求。

1.5.1 压头尺寸及面积函数的测量方法

3个标准对于仪器化压痕试验的各种典型压头形状、尺寸和加工允许偏差的要求几乎完全一致。但压头尖端的实际形状与其设计形状之间往往存在差异,例如三棱锥压头尖端的圆弧面、四棱锥压头尖端的连接线、压头的加工角度与设计角度之间的偏差、压头磨损导致的形状变化等。目前用于纳米压痕试验的金刚石压头的几何外形,主要有三棱锥形(Berkovich压头)、圆锥形和球形等,其中最为常用的是三棱锥形的Berkovich金刚石压头,这是因为其压头的3个面可以较好地交于一点,能够尽可能地减少压头几何形状的偏差给纳米压痕试验带来的影响。王春亮[10]发现,压痕模量值的变化与面积函数的变化是负相关关系,且当面积函数的变化为±1%的时候,引起压痕模量值的变化为±0.5%,为了保证结果的准确性,应定期对压头面积函数进行重新确定。对于压头面积函数的测量,ASTM只对间接法测量进行了规定,而ISO和GB则提出了直接测量和间接测量2种方法。

间接法测量的基本思想是利用已知性能的标准样品,通过对接触刚度、接触深度等参数的拟合和整理间接得出压头面积函数。ISO做了原理性的介绍,GB和ASTM给出了具体压头面积函数的拟合公式以及用于评估拟合质量变化率参量的公式。对3个标准在间接测量方法上的差异进行比较,如表4所示。

ISO和GB提出的直接测量法是利用可溯源的校准原子力显微镜对压头尖端进行高分辨力的三维形貌表征,从而建立压头面积函数,这种方法在实际操作中并不方便。但黎正伟[17]对于纳米压痕仪的校准及不确定度评定的研究表明,在较浅压入深度,基于扫描频率为0.5Hz的直接校准法所测得标准样块的硬度值和折合模量值比间接方法测得的结果准确,在较大压入深度,两种校准方法的测量结果相差不大。

此外,在压头有效性的规定中,GB和ISO都规定了在压头面积函数适用的任意深度,通过其规定方法确定的面积函数与标称面积函数之间的差别 (每个测量深度所对应的面积与标称面积之间的相对变化率)超过30%时,该压头报废。而ASTM标准中未提及类似规定,不利于压头的有效性控制,需要进一步补充。

1.5.2 仪器柔度

仪器柔度表示在压入载荷作用下机架、致动器、压头、试样台等的变形,它是由施加到试样上的载荷所导致的。对于仪器柔度的测定,GB和ASTM只在基本原理上进行说明,而ISO对于测定方法的要求比较详细,对于压痕硬度为常数或随压痕深度变化、压头面积函数已知和未知,以及使用不同压头等情况,共给出了7种计算仪器柔度的方法,基本涵盖了所有仪器柔度校准的情况。这些方法按照压痕深度递减时力和准确度递增的次序排列,非常便于试验者根据实际情况进行选择和使用。

表4 压头面积函数的间接测量方法

1.5.3 零点的确定

3个标准均要求每次试验时应单独设置力与压痕深度曲线的零点,并应给出零点的不确定度。ISO和GB提出零点的确定有两种方法,一种是通过拟合曲线的外推法计算零点,另一种方法是认为测得的试验力或接触刚度第一次增加时的接触点为零点,此时要求微纳米范围内力的步进量小于5μN,以保证零点的不确定度在允许的范围内;此外,ISO和GB对于试验的类型和材料没有相关要求。

ASTM对于零点确定给出的两种程序适用于时不变材料的准静态仪器化压痕实验。ASTM关于此方面的规定非常详细,按步骤给出了两种程序对于零点的确定方法。第1种方法是通过对原始数据的一系列处理,获取新的数据组来确定零点,该方法适用于载荷和位移在压头接近与接触试样表面的过程中是连续的情况,这种方法对于试验初始获取载荷、位移和时间数据前施加预加载荷的情况不适用;第2种方法是应用赫兹方程,通过对标准块的仪器化压痕实验数据进行拟合来确定零点。ASTM还针对两种方法按照步骤给出了确定零点的示例,并对不确定度进行分析,非常便于实际操作。

2 结束语

通过国内外仪器化纳米压痕试验标准的对比和分析,得到如下结论:

1)标准适用范围上,ISO和ASTM规定的试验载荷和深度范围很广,从常规范围一直到纳米范围都有规定,其中ISO对于微纳米级覆盖层的压入试验有专门的要求;GB则主要适用于纳米范围的试验,其规定更有针对性。

2)试验方法上,ASTM对试验环境、试样及其测试面以及试验操作的要求相对简略,忽略一些对实验结果影响较大因素的要求;GB对于上述方面的要求最为详细,有利于进行定量的实际操作。

3)标准块的标定和仪器的校准上,ISO更加注重标准块的标定程序,ASTM和GB则更加注重于标准块的性质和要求。ISO对仪器校准误差的要求最为严格,但忽略了对时间的校准;ASTM要求相对简略,但注重规定检验的周期;GB在对误差和周期的要求上都有不足。

4)影响试验不确定度的因素上,ISO和ASTM对仪器柔度和零点确定的规定较为详细,对于压头面积函数的测定,ASTM和GB给出了具体的拟合公式,ISO的描述则相对繁琐。综上,GB在标准块的标定、仪器的校准、仪器柔度测定、零点的确定等方面还可以参考ISO和ASTM进一步修订,为我国仪器化纳米压痕试验在标准化方面提供强有力的依据和支撑。

[1]Metallic materials-instrumented indentation test for hardness and materials parameters-part 1: test method:ISO 14577-1-2015[S].2015.

[2]Metallic materials-instrumented indentation test for hardness and materials parameters-part 2:verification and calibration of testing machines:ISO 14577-2-2015[S].2015.

[3]Metallic materials-instrumented indentation test for hardness and materials parameters-part 3:calibration of reference block: test method:ISO 14577-3-2015[S].2015.

[4]Metallic materials-instrumented indentation test for hardness and materials parameters-part 4:test method for metallic and non-metallic coatings:ISO 14577-4-2016[S].2016.

[5]Standard practice for instrumented indentation testing:ASTM E2546-15[S].2015.

[6]仪器化纳米压入试验方法通则:GB/T 22458-2008[S].北京:中国标准出版社,2008.

[7]OLIVER W,PHARR G M J.An improved technique for determining hardness and elastic modulus using load and displacementsensing indentation experiments[J].Materials Research Society,1992,7(6):1564-1583.

[8]陈倩栎,HERRMANN K,MENELAO F.纳米压痕仪和激光超声技术检测薄膜弹性模量[J].中国测试技术,2007,33(1):77-81.

[9]王家梁,吕哲源,陈向前,等.陶瓷材料弹塑性参数仪器化压入测试方法研究[J].中国测试,2015,41(6):12-17.

[10]王春亮.纳米压痕试验方法研究[D].北京:机械科学研究所,2007.

[11]杜军,张平,赵军军,等.显微硬度法与纳米压入法测量微米级硬质薄膜硬度的比较[J].理化检验(物理分册),2008(4):189-192.

[12]郭荻子,林鑫,赵永庆,等.纳米压痕方法在材料研究中的应用[J].材料导报,2011,25(13):10-14,24.

[13]靳巧玲,李国禄,王海斗,等.纳压痕技术在材料力学测试中的应用[J].表面技术,2015,44(12):127-136.

[14]沈林.材料样品表面粗糙度对纳米压痕测试结果的影响研究[D].长春:吉林大学,2012.

[15]张忠立.基于表面凹陷性缺陷的纳米压痕多尺度研究[D].上海:复旦大学,2012.

[16]周亮,姚英学.微纳米尺度压痕硬度尺寸效应的研究进展[J].哈尔滨工业大学学报,2008,40(4):597-602.

[17]黎正伟.纳米压痕仪的校准及不确定度评定[D].太原:太原理工大学,2015.