椭圆底封头异形挡板搅拌釜的混合性能分析①

刘志炎 王星星 刘雪东

(1. 江苏省特种设备安全监督检验研究院常熟分院;2. 华北水利水电大学机械学院;3. 常州大学机械工程学院)

高浓度固体颗粒悬浮和低、中粘度液体的混合与反应常见于石油、化工、生物、医药及冶金等领域,而高浓度固体颗粒在液相中的均匀悬浮和低、中粘度的液体混合问题是保证工业生产质量的前提。底部加装挡板的搅拌装置对高浓度固体颗粒在液相中的均匀悬浮和低、中粘度的液体混合具有独到的混合分散优越性[1~3]。

在搅拌反应釜内,任何安装于搅拌装置之外的釜内静止部件均构成挡板,因而挡板可分为两类:一类是垂直安装于釜壁的构件,即壁挡板;另一类是特殊挡板,如底部挡板、表面挡板等[4]。

目前,国内外对内壁安装垂直挡板的搅拌釜进行了大量而深入的研究[5~11]。而在底部挡板的研究方面,郭笃信等发明了中心龙卷流型搅拌装置[12]并对它进行了深入的研究[13~15],但只对平底的搅拌釜进行研究,本课题组曾发明了一种底部具有异形挡板的搅拌装置[1],搅拌釜的底部形状为椭圆形、碟形、锥形、半球形或球冠形。在后续的研究中,分别对椭圆底封头搅拌釜内十字形挡板[16]和对数螺线形挡板[17]进行了流场的数值模拟,并在前期的研究基础上,对两者的混合性能进行对比分析。

1 实验方法及装置

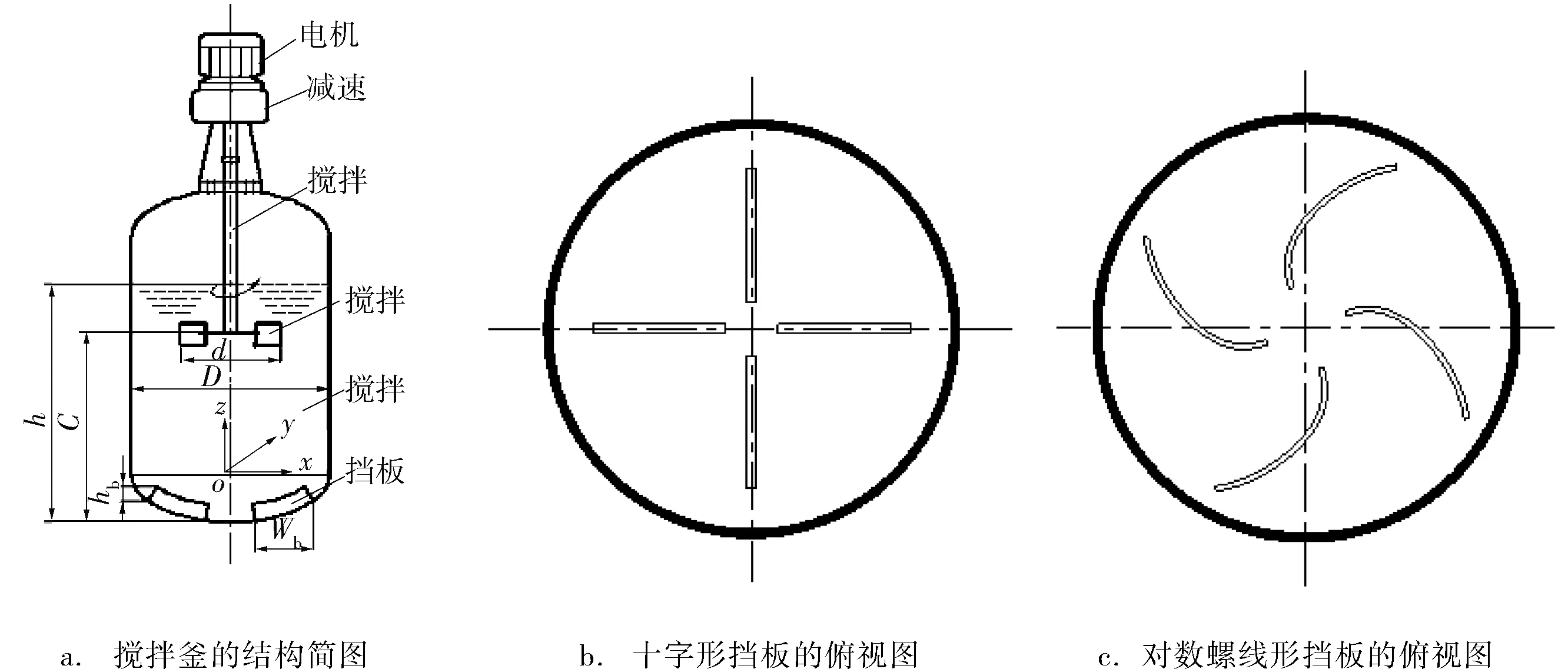

1.1 椭圆底封头搅拌釜的结构

椭圆底封头异形挡板搅拌釜的结构简图和十字形挡板、对数螺线形挡板的俯视图如图1所示。其中,搅拌釜内径D=580mm,液面高度h=700mm,桨径d=0.3D~0.6D,搅拌桨离底高度C=0.5h~0.7h,挡板的长度Wb=160~200mm,挡板高度hb=40~80mm,挡板厚度为3mm,搅拌转速为120~240r/min。

1.2 混合性能评价标准

搅拌反应釜内对混合性能的比较主要涉及以下两个方面:相同的操作条件下,搅拌功率的大小;相同的操作条件下,混合时间的长短。混合时间是表征搅拌槽反应器内流体混合状况的一个重要参数,是搅拌槽反应器设计和放大的重要依据之一。

在文献[16]中,通过流场数值模拟与扭矩实验,搅拌轴扭矩实验值与模拟值的相对误差在10%左右,实验值与模拟值基本吻合,该实验台的实验效果是较理想的。笔者通过实验的方法测出几组不同参数下的混合时间,再比较各组参数下的混合性能。若在一组参数下所得到的混合时间比其他几组都小,同时所消耗的功率较小,则在该

图1 椭圆底封头搅拌釜的结构简图和挡板的俯视图

组参数下,搅拌釜的混合性能较其他几组好。

1.3 实验装置

本实验所涉及到的实验装置有扭矩传感器(华欣机电公司,型号HX-901,量程0~50N·m,精度0.5%)、电机(型号Y100L1-4,功率2.2kW)、密度传感器及不锈钢家用增压泵(功率90W,口径15mm,最高扬程10m,最大流量10L/min)等。搅拌扭矩与混合液的密度值一并输出并显示于计算机上。通过设定电机变频器(TPC-G11S)的参数,可调节搅拌转速。

1.4 实验步骤

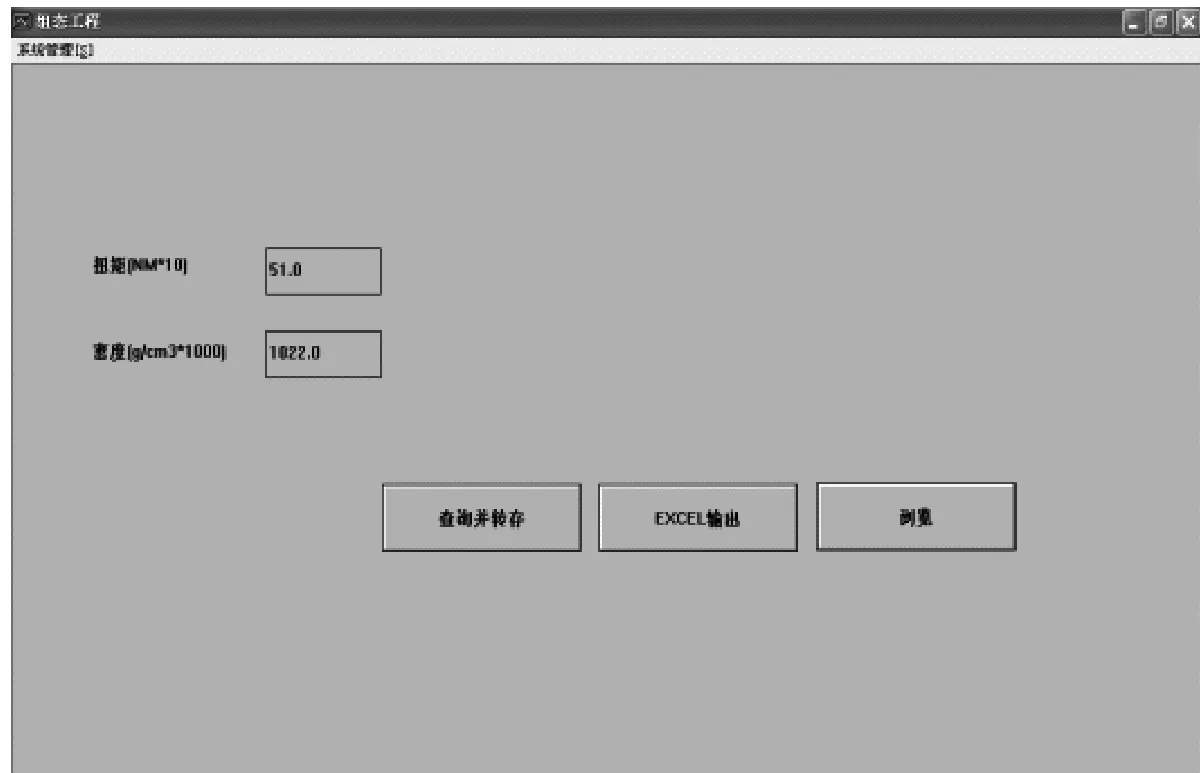

本实验在搅拌实验台上进行,安装好搅拌桨,调节好搅拌桨的离底高度和直径、底部挡板的高度和长度后,往搅拌釜内注入液面高为700mm的水,然后,再向搅拌釜内加入一定量的经过粉碎后的碳酸钙粉末,待粉末完全沉入釜底以后,开启电机,调节搅拌轴转速,在不同的转速下进行实验,使用组态王软件进行数据采集,每隔2s采集一次数据,实验的扭矩和随时间变化的密度值输出界面如图2所示。

图2 扭矩和密度的输出界面

实验中,先开启不锈钢家用增压泵,再开启电机,通过电机变频器(TPC-G11S)来调节搅拌转速,待数值稳定后,开始进行数据采集并观察搅拌釜内流体的流动情况,实验完成以后,将记录的实验数据导入Excel中。

碳酸钙粉末质量的确定是按混合液混合均匀时的密度比水的密度增加5%,即1.05g/cm3。水的密度为1.0g/cm3,碳酸钙粉末的密度为2.3g/cm3,经过计算可以知道,当混合液均匀时的密度为1.05g/cm3时,需要加入7.396kg的碳酸钙粉末。

2 结果与讨论

2.1 加装十字形挡板时混合时间及扭矩值

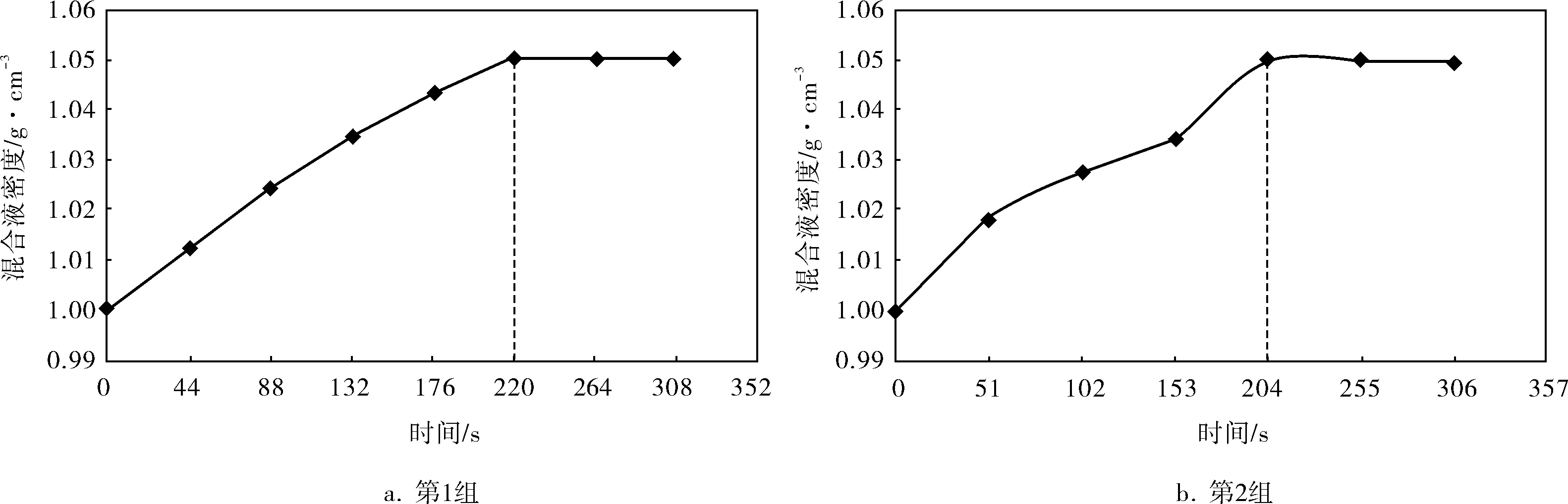

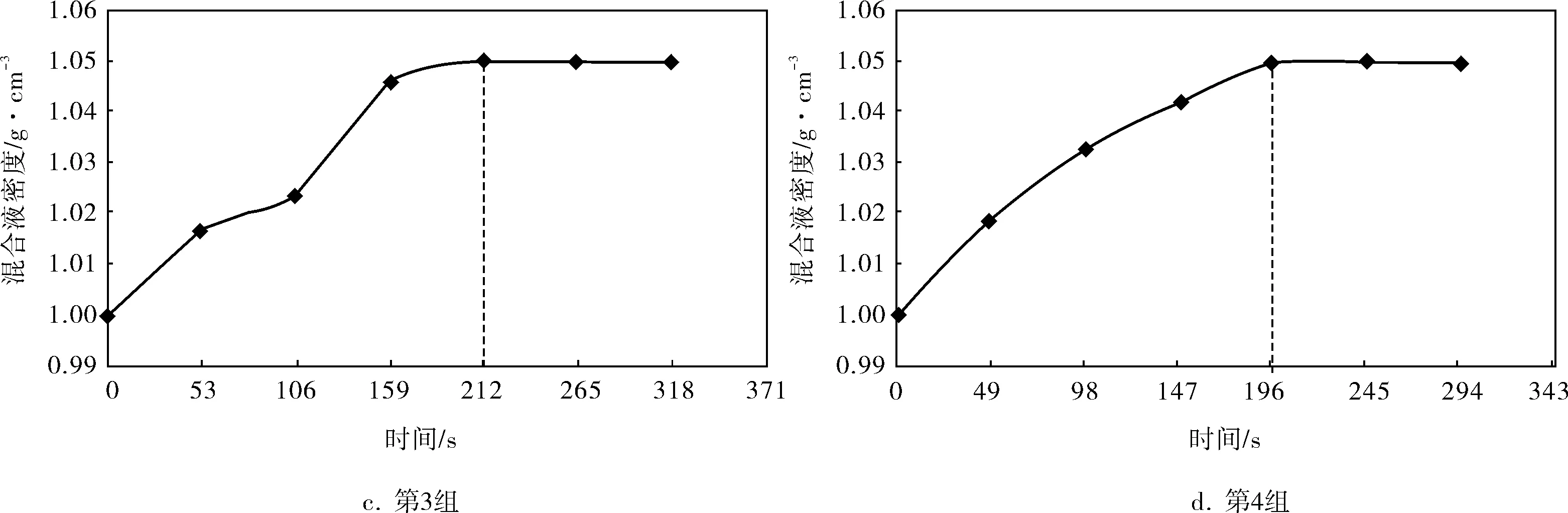

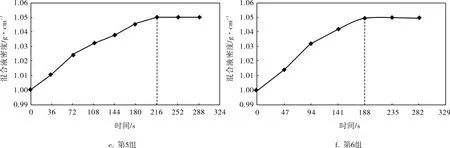

本实验在搅拌釜底部加装十字形挡板,安装四直叶开启涡轮,在搅拌釜中注入液面高为700mm的水,再加入7.396kg的碳酸钙粉末,在转速为120r/min时进行实验。6组参数下的混合液密度随时间的变化曲线如图3所示。

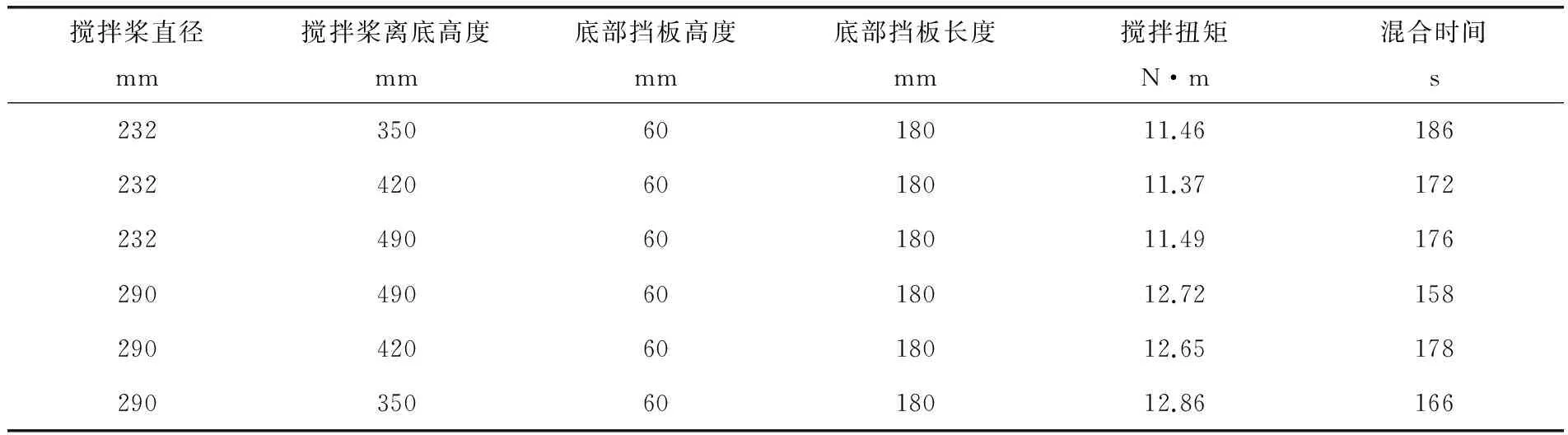

在图3中,混合液的密度随着时间的不断增加而逐渐增大,最后在某一时间值密度开始趋于稳定,该时间值即混合时间。在转速为120r/min时,挡板高度60mm、长度180mm,6组参数下的实验测得的搅拌扭矩与混合时间见表1。在其他转速下的扭矩与混合时间可用同样的方法得到,转速为160、200、240r/min时的扭矩与混合时间的实验值见表2~4。

图3 不同参数下混合液密度随时间的变化曲线

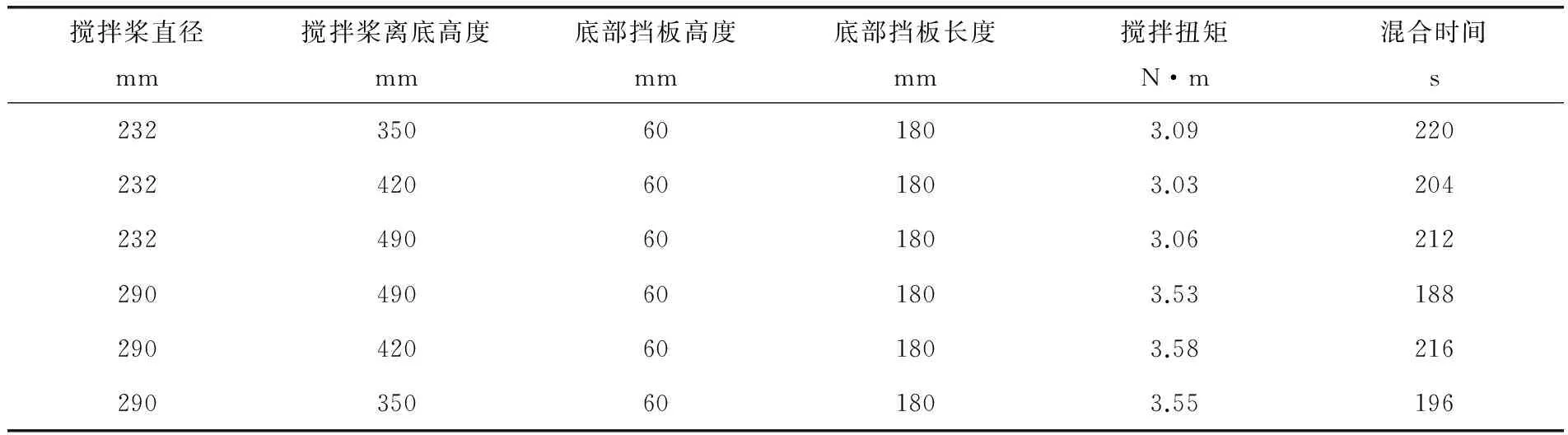

搅拌桨直径mm搅拌桨离底高度mm底部挡板高度mm底部挡板长度mm搅拌扭矩N·m混合时间s232350601803.09220232420601803.03204232490601803.06212290490601803.53188290420601803.58216290350601803.55196

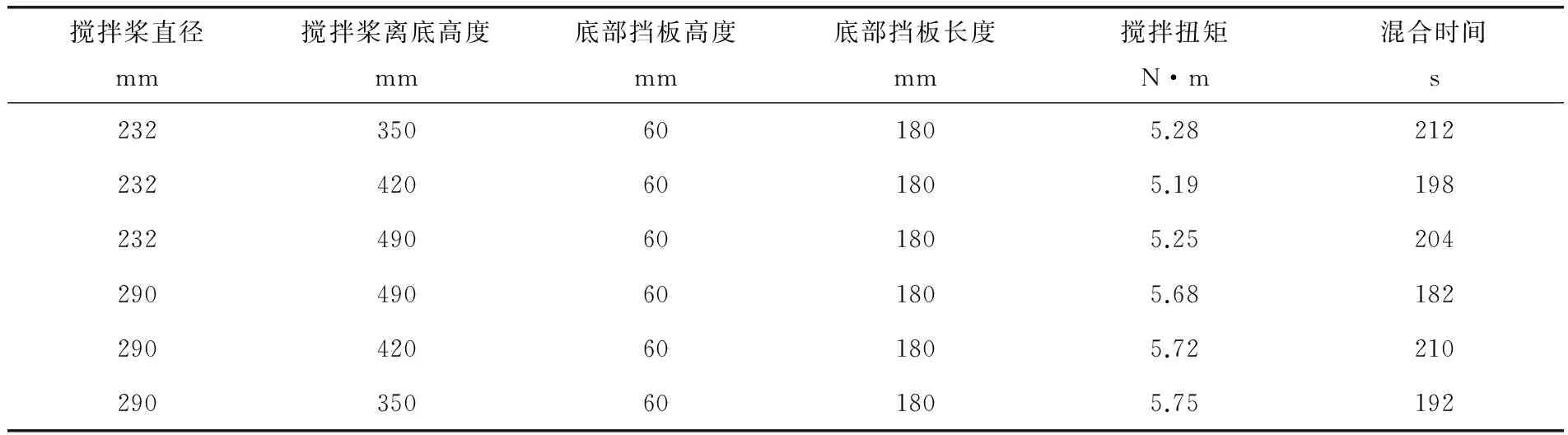

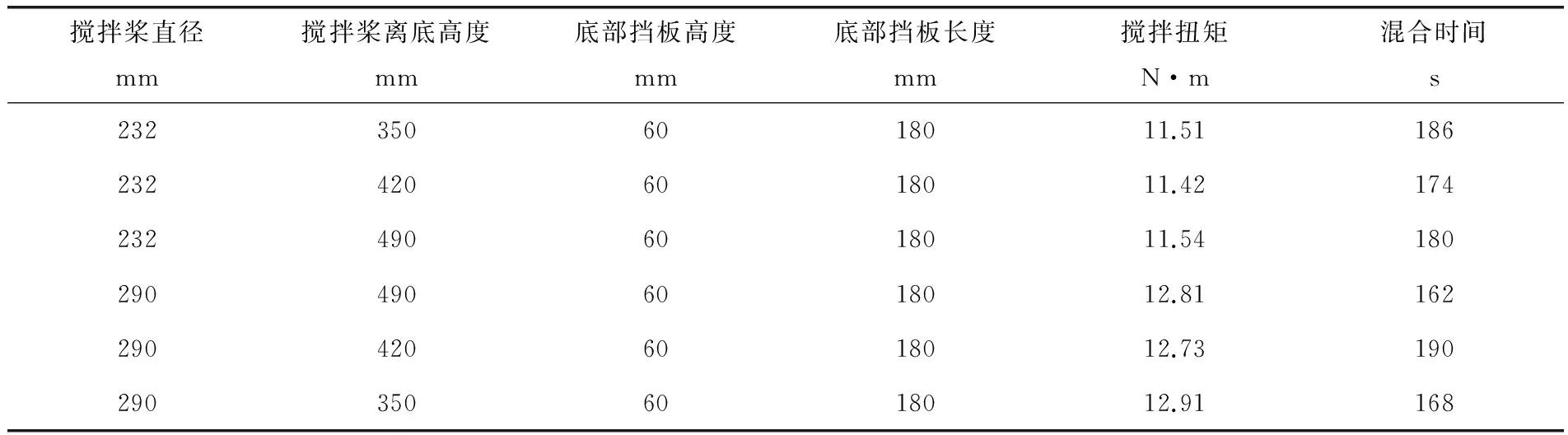

表2 转速为160r/min时扭矩与混合时间

表3 转速为200r/min时扭矩与混合时间

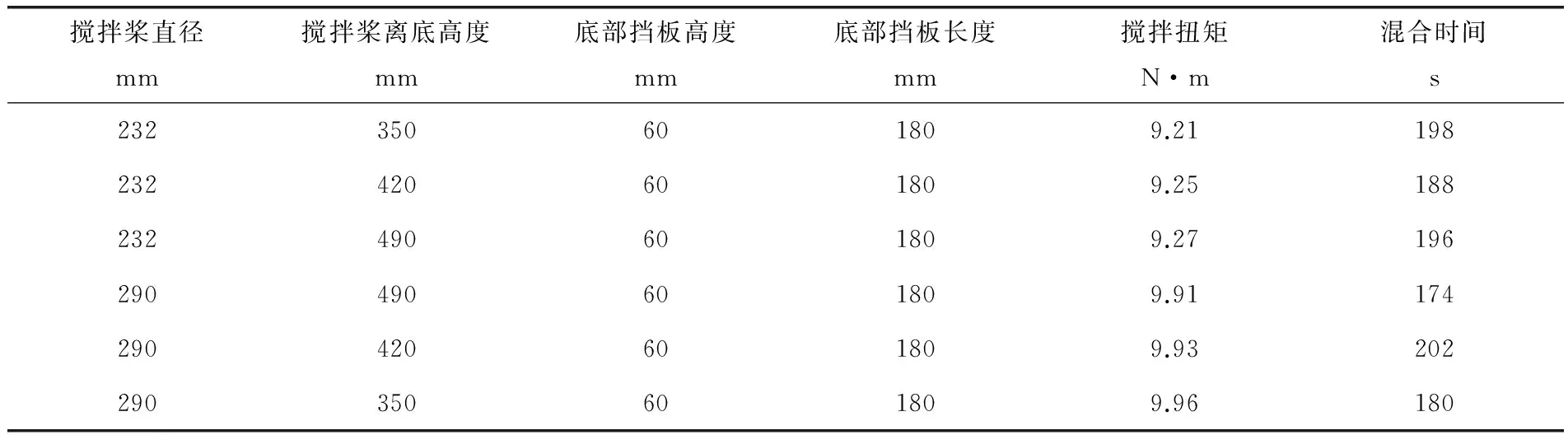

表4 转速为240r/min时扭矩与混合时间

2.2 加装对数螺线挡板时的混合时间及扭矩值

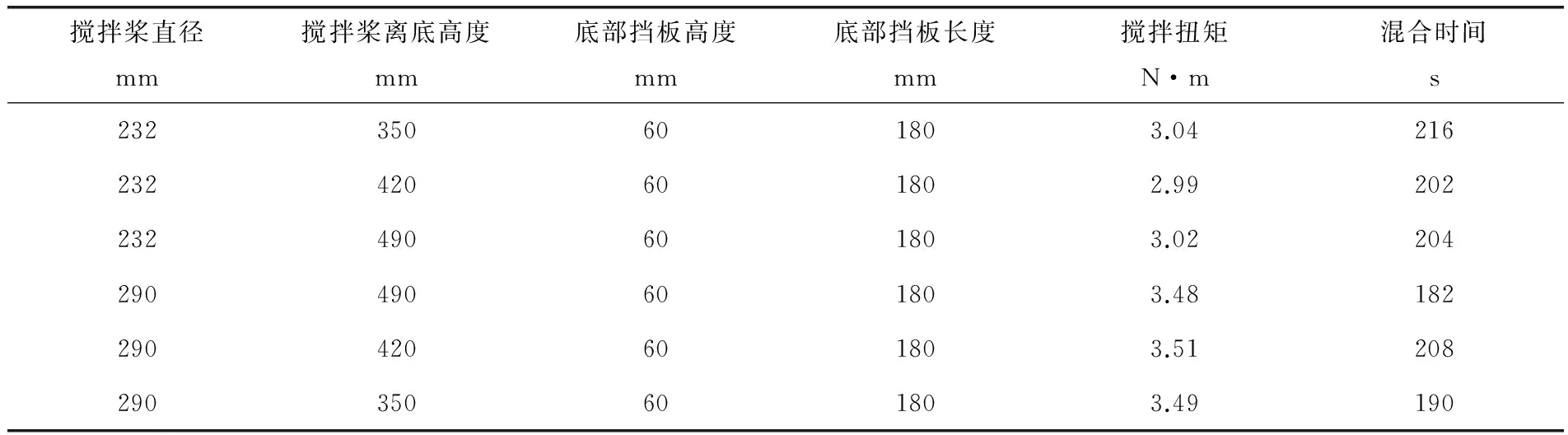

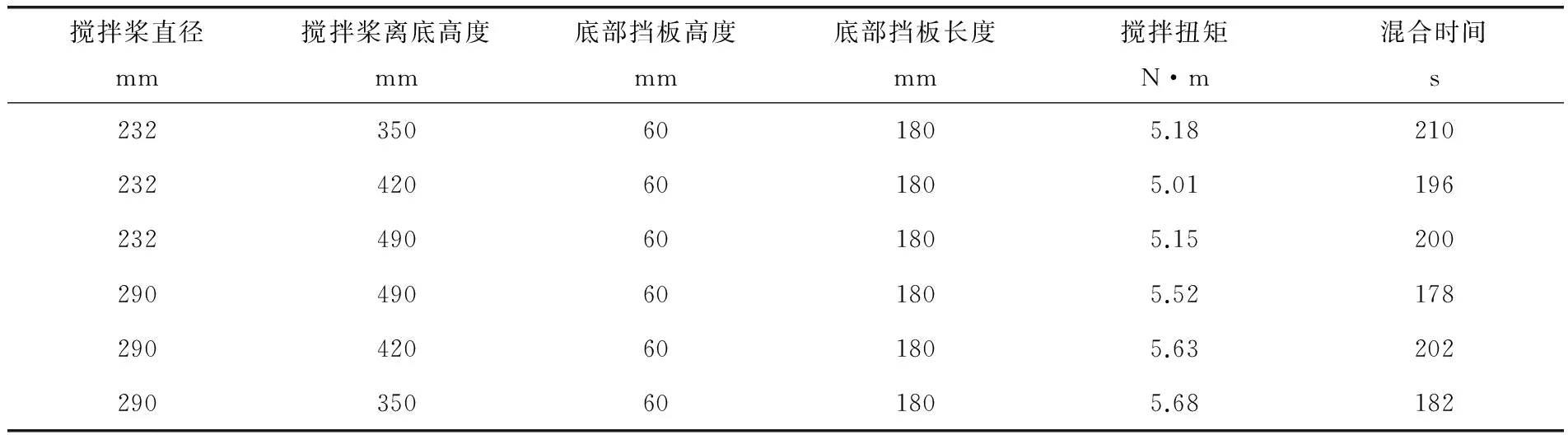

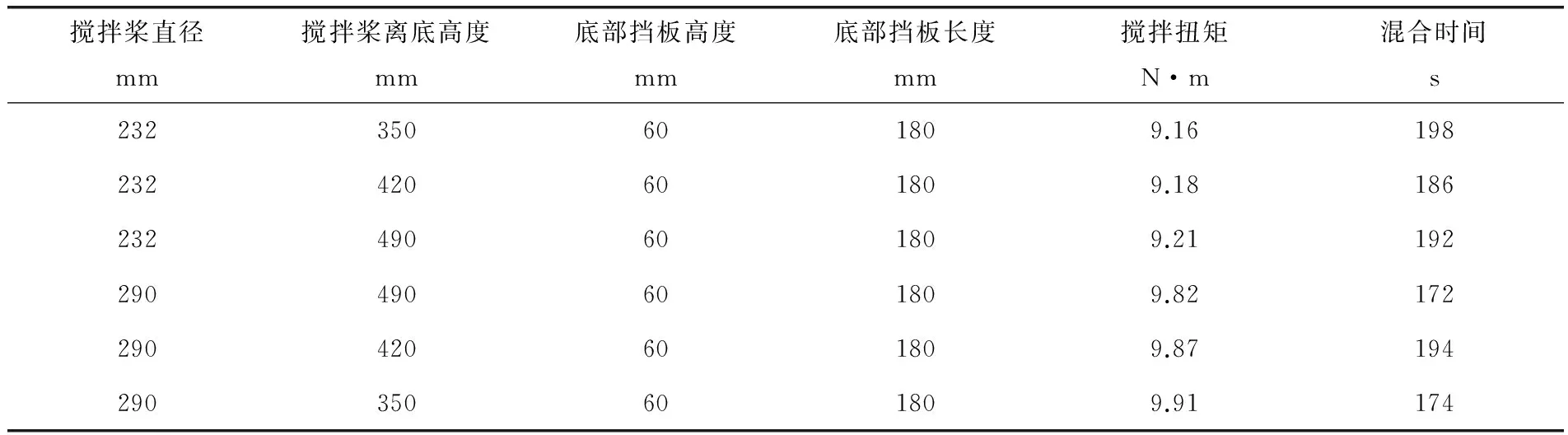

底部加装对数螺线形挡板时,在转速为120、160、200、240r/min时,6组参数下的扭矩与混合时间的实验结果见表5~8。

表5 转速为120r/min时扭矩与混合时间

表6 转速为160r/min时扭矩与混合时间

表7 转速为200r/min时扭矩与混合时间

表8 转速为240r/min时扭矩与混合时间

2.3 不同参数下的混合性能比较

2.3.1加装十字形挡板时的混合性能比较

由表1可知,在转速为120r/min时,搅拌桨直径取290mm,底部挡板长度取180mm,底部挡板高度取60mm,搅拌桨离底高度取490mm时,搅拌混合的时间为188s,而在同样的实验条件下,在表1中,此组参数与其他5组参数的混合时间相比,该组混合时间最短,且此时得到的搅拌扭矩为3.53N·m,此时的扭矩比表中的最大扭矩3.58N·m要小一些,由于扭矩越小,搅拌功率越小,所以,此组参数下的搅拌功率比6组参数中最大的搅拌功率要小。因此,满足混合性能的评价标准,故在加装十字形挡板时,在搅拌桨直径取290mm,底部挡板长度取180mm,底部挡板高度取60mm,搅拌桨离底高度取490mm时的混合性能较其他5组参数的混合性能好。

此外,由表1~4可知,在同种操作条件下,随着搅拌转速的不断增大,扭矩逐渐增大,它所对应的搅拌功率也逐渐增大。对于同一组参数来说,转速越大,搅拌均匀所需要的混合时间越短。

2.3.2加装对数螺线形挡板时的混合性能比较

由表6可知,在转速为160r/min时,搅拌桨直径取290mm,底部挡板长度取180mm,底部挡板高度取60mm,搅拌桨离底高度取490mm时,搅拌混合的时间为178s,而在同样的实验条件下,在表6中,此组参数与其他5组参数的混合时间相比,该组混合时间最短,且此时得到的搅拌扭矩为5.52N·m,此时的扭矩比表中的最大扭矩5.68N·m要小一些,由于扭矩越小,搅拌功率越小,所以,此组参数下的搅拌功率比6组参数中最大的搅拌功率要小。因此,满足混合性能的评价标准,故在加装对数螺线形挡板时,在搅拌桨直径取290mm,底部挡板长度取180mm,底部挡板高度取60mm,搅拌桨离底高度取490mm时的混合性能较其他5组参数的混合性能好。

此外,由表5~8可知,在同种操作条件下,随着搅拌转速的不断增大,扭矩逐渐增大,其所对应的搅拌功率也逐渐增大。对于同一组参数来说,转速越大,搅拌均匀所需要的混合时间越短。

2.4 两种不同形式挡板的混合性能比较

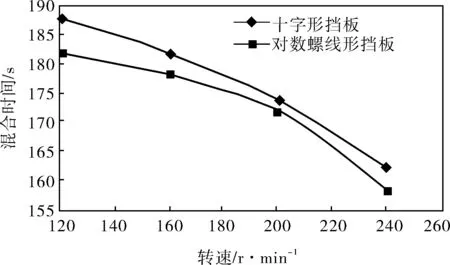

取以上实验中的一组参数:搅拌桨直径232mm,底部挡板长度180mm,底部挡板高度60mm,离底高度420mm。在该组参数下,相同的操作条件下,在转速为120、160、200、240r/min时,将搅拌釜底部分别加装十字形挡板和对数螺线形挡板时的扭矩和混合时间进行比较,混合时间随转速的变化如图4所示。

图4 混合时间随转速变化的分布曲线

由图4可知,在加装十字形挡板和对数螺线形挡板时,混合时间均是随着转速的不断增大而减小的,也就是在同组参数下,相同的操作条件下,转速越高,搅拌均匀所需要的混合时间越短。此外,在同组参数、相同的操作条件下,加装对数螺线形挡板搅拌均匀所需要的时间比加装十字形挡板时所需要的混合时间要短。

由前面的扭矩实验验证可知,在同种转速下,加装对数螺线形挡板所消耗的搅拌功率比加装十字形挡板时所消耗的搅拌功率要越小一些,因此,在同样的操作条件下,与加装十字形挡板相比,在加装对数螺线形挡板时,搅拌釜的混合性要更好一些。

3 结论

3.1通过实验法,测定四直叶开启涡轮搅拌桨在不同工况下的流场及其相对应的搅拌轴扭矩值,在其他条件不变的情况下,扭矩随着转速的增加而不断增大,同组参数下的搅拌釜内加装十字形挡板和加装对数螺线形挡板时的搅拌扭矩的实验值进行比较,可知搅拌功率随着转速的增大而增大,对数螺线形挡板比十字形挡板的功率消耗要低。底部加对数螺线形挡板比底部加十字形挡板要更加节能。

3.2在实验台的可靠性得到验证的前提下,通过实验测得粉末状碳酸钙的混合液的密度随时间的变化值和对应的扭矩值,经过数据处理得到密度随时间的变化曲线,从曲线中得出混合时间,通过不同组参数下搅拌釜混合性能的比较,找出综合较优的一组参数,满足在该组参数下,混合时间最短,同时消耗的功率较小。

3.3在加装十字形挡板和加装对数螺线形挡板时,在同样的操作条件下,与加装十字形挡板相比,在加装对数螺线形挡板时,搅拌釜的混合性能要更好一些。在搅拌桨直径取290mm,即底部挡板长度取180mm,底部挡板高度取60mm,离底高度取490mm时的混合性能比其他5组参数的混合性要好。

3.4仅对安装四直叶开启涡轮搅拌桨时混合性能进行研究,未对其他径向流搅拌桨进行研究,同时仅对液面高为700mm,筒体直径为580mm,即高径比为700/580=1.21的搅拌釜内混合性能进行研究,而对其他的高径比未进行研究,不同的径向流搅拌桨及高径比会对搅拌釜的混合性能产生一定的影响。

[1] 刘雪东,刘志炎.一种底部具有异形挡板的搅拌装置[P].中国:CN101733036B,2012-08-08.

[2] 来永斌,杨敏官.无挡板搅拌槽内固液悬浮的试验[J].江苏大学学报,2010,31(3):309~313.

[3] 梁瑛娜,高殿荣.双层直斜叶及其组合桨搅拌槽三维流场数值模拟[J].机械工程学报,2008,44(11):290~297.

[4] 佟立军.机械搅拌槽挡板的研究[J].有色设备,2005,(3):17~19.

[5] 永田进治,山本一夫,桥本建治,等.邪魔板付圆筒形搅拌槽内液的流动状态[J].化学工业,1959,23(9):31~37.

[6] Xu S A,Feng L F.Effect of Baffle in Mixing of Floating-Particle in Stirred Tanks[J].Synthetic Industry,1999,22(4):246.

[7] Lu W M,Wu H Z,Ju M Y.Effects of Baffle Design on the Liquid Mixing in an Aerated Stirred Tank with Standard Rushton Turbine Impellers[J].Chemical Engineering Science,1997,52(21):3843~3851.

[8] Hall J F,Barigou M,Simmons M J H,et al.Mixing in Unbaffled High-throughput Experimentation Reactors[J]. Industrial and Engineering Chemistry Research,2004,43(15):4149~4158.

[9] Luo J,Lv J M,Shen R C,et al.Effects of Baffle on the Mixing Effectiveness of a Crossflow Jet Mixer[J].Chemical Reaction Engineering and Technology,2006,22(3):199~205.

[10] Harminder S,David F F,Justin J N.An Assessment of Different Turbulence Models for Predicting Flow in a Baffled Tank Stirred with a Rushton Turbine[J]. Chemical Engineering Science,2011,66(23):5976~5988.

[11] 潘传九,葛文娜,陆晓峰.基于CFD的搅拌釜流场数值模拟及预测[J].化工进展,2012,31(z2):87~91.

[12] 郭笃信,魏玉梅,李宝璋,等.中心龙卷流型搅拌装置[P].中国:CN2290395Y,1999-09-09.

[13] 郝惠娣,伍星,孙吉兴,等.中心龙卷流型搅拌槽固液悬浮特性[J].石油化工,2001,30(9):703~706.

[14] 郭笃信,魏玉梅,郝惠娣,等.中心龙卷流型搅拌槽实验研究[J].西北大学学报,2001,31(1):45~48.

[15] 郝惠娣,伍星,孙吉兴,等.中心龙卷流型搅拌槽的液-液混合特性[J].石油化工,2003,32(1):33~36.

[16] 王星星,刘志炎,龙伟民,等.椭圆底封头十字形挡板搅拌釜内流场研究[J].机械工程学报,2014,50(6):156~164.

[17] 蒋展志,刘雪东,李岩,等.底部对数螺线挡板对搅拌釜流场特性影响的数值模拟[J].常州大学学报(自然科学版),2013,25(2):67~71.