电场与磁场在非均相分离中的应用技术综述①

赵立新 刘 琳 杨 旭 王亚红 徐保蕊 蒋明虎

(1. 东北石油大学机械科学与工程学院;2. 黑龙江省石油石化多相介质处理及污染防治重点实验室;3. 大庆运盛电子商务有限公司)

非均相分离是石油、化工及矿场等领域常见的问题,而非均相分离的分离效果和所采用的分离方式直接影响了后续介质的处理工艺和成本。在众多分离方法中,按性质主要分为物理分离法和化学分离法[1],物理分离法由于具有分离效果好、操作简单及绿色环保等优点被广泛的应用。

随着工业中对介质分离要求的不断提高,学者们基于物理分离法提出了将电场或磁场应用到多相介质的分离中实现非均相介质的高效分离的方法,目前电场和磁场在非均相分离中的一些领域已经有了明确的应用。笔者将根据目前的研究热点和难点,对电场和磁场在非均相分离中的研究现状进行总结和梳理,以期对电场和磁场在非均相分离技术的发展和应用有所裨益。

1 电场下非均相介质的分离

1.1 电脱水

1.1.1液-液分离

在石油化工行业,尤其是油田开采中后期,采出液中油相易出现严重的乳化现象。而油相乳化现象越严重,势必会造成混合相中油滴粒径越小,油水两相也就越难分离。因此在实际生产应用时,针对该问题提出了将电场应用到油水乳化液的分离中。电场与物质之间的相互作用包括热作用、极化作用及电化学作用等,正是因为电场具有这些特殊性质决定了它在处理油田采出液方面具有较大的潜质[2]。CottrellF G在1909年首次提出了静电聚结原油脱水技术,随后针对原油脱水,在1911年设计并安装了第1台电脱水器[3]。

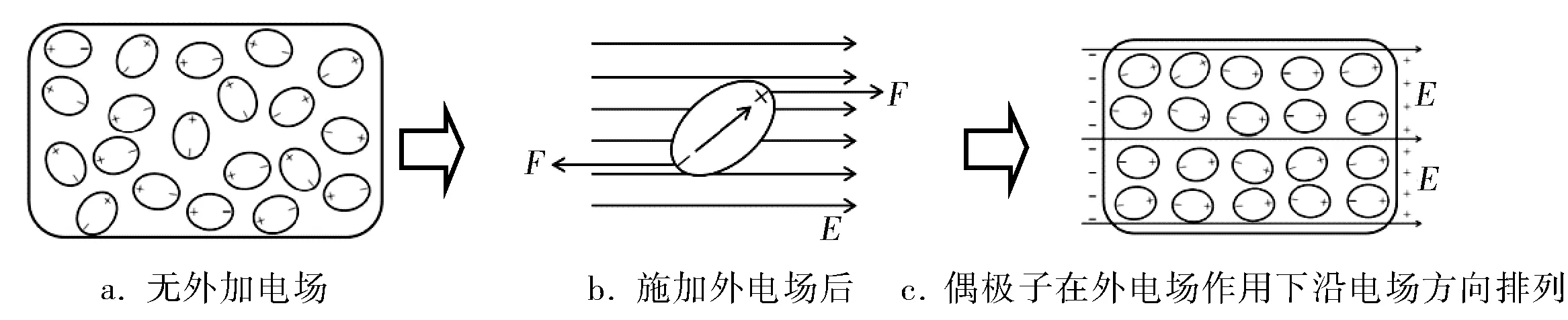

在电脱水器产生的电场作用下,原油乳化液中的水滴发生极化现象,形成电偶极子,极化过程如图1所示。极化水滴在电场力的作用下会依据电场线的分布状态排成队列。偶极子的异号极之间将会相互吸引,产生了聚结力。微小水滴在聚结力和电场力的共同作用下彼此靠近,并被拉长为椭球形,同时拉伸油水界面物质。当聚结力足够使微小水滴从乳化颗粒中挤出时,小水滴就聚结成较大水滴。此后在油水两相密度差的作用下,水滴在油相中实现重力沉降分离。此外,原油乳化液中的带电粒子在电场力的作用下发生吸引与排斥作用,促使带电粒子在运动的过程中与乳化颗粒碰撞,起到破坏乳化膜、降低界面张力的作用,也有利于水滴的聚结[4]。

图1 极性分子转向极化过程

研究表明[4],影响原油电脱水效果的因素包括油品性质(粘度、组分等)、乳化类型、乳化液的温度、压力及电场强度等。诸多因素中电场特性是重要的影响因素之一,且易于通过人为的控制来改变并进行优选,选择合适的电场才能获得高效和稳定的脱水效果。

1.1.1.1匀强电场与非匀强电场

王奎升等就电场是否为匀强电场开展了相关研究。梁猛等从微观的角度出发,分析了匀强电场下水滴的变形和破碎机理[5],通过模拟发现其结果与Wang L等的实验结果高度吻合:匀强电场下,水滴两侧的电场强度和电荷密度均高于中间的,当电场力大于液滴表面张力和内外压强差的合力时,液滴将发生变形,甚至破裂[6]。同时建立了在匀强电场作用下液滴的变形和破裂行为模型,为电脱水技术提供了一定的理论基础。

宋春辉同样也建立了交变电压下非匀强电场中水滴的动力学仿真模型,同时对比了匀强电场和非匀强电场下不同时刻水滴的形变和位移情况(图2)[7],从图中可看出非匀强电场中水滴形变产生的周期性振荡更明显。说明非匀强电场中水滴两端的电荷密度和电场力的大小相差更大,因此非匀强电场下水滴所受的合外力更大,水滴更容易运动,这对水滴的聚结是有利的。从电场力方面考虑,非匀强电场更能促进两相的聚结与分离。分析还发现在一定范围内,非匀强电场的非均匀系数越大,乳化液脱水速度越快,脱水效果越好。

图2 水滴的形变和位移

1.1.1.2电场强度

关于交流电场下不同电场强度对乳化液脱水效果的影响,Chen Q G等通过分析得出了使水滴破裂的临界电场强度表达式[8]。研究结果表明使水滴发生聚结的偶极力除了与水滴自身半径和水滴间距有关系外,外界的电场强度对它影响也很大。不同的水滴粒径和间距存在不同的临界脱水电场强度,当外界电场强度低于临界脱水电场时,脱水率跟外界电场强度成正比;当外界电场高于临界脱水电场时,则成反比。该研究为电脱水中最佳电场强度的优选提供了一定的理论依据。不同电场强度下最终脱水率见表1[8]。

表1 交流电场不同电场强度下的最终脱水率

1.1.1.3交流(AC)电场与直流(DC)电场

Sellman E等针对电场为交流(AC)或直流(DC)进行了研究,研究结果表明对于AC电场采用低电压梯度,并将AC和DC结合使用更有利于提高脱水效果[9,10]。例如对于高含水下采用较弱的AC电场进行脱水,剩下的小水滴则在较强的DC电场中去除,发现这种方式能提高离散水相的脱水率。陈家庆等也对电脱水中AC电场、DC电场和AC/DC电场进行了系统的介绍与对比[11]。

1.1.1.4频率和电压

脉冲电破乳技术相比于目前较多的电脱水方法具有良好的破乳效果[12~15],近年来国内新兴的静电脱水方法之一就是利用高压高频脉冲电场对原油乳化液进行处理,它是基于常规电脱水的电压输出波形,并叠加高频脉冲信号来实现的。高压高频脉冲电破乳相比较于AC、DC及AC/DC等其他的静电破乳方法具有能耗小、破乳效率高等优点[16~18]。振荡聚结、偶极聚结和介电泳聚结是离散相水滴在脉冲交流电场下的主要3种聚结形式[19]。

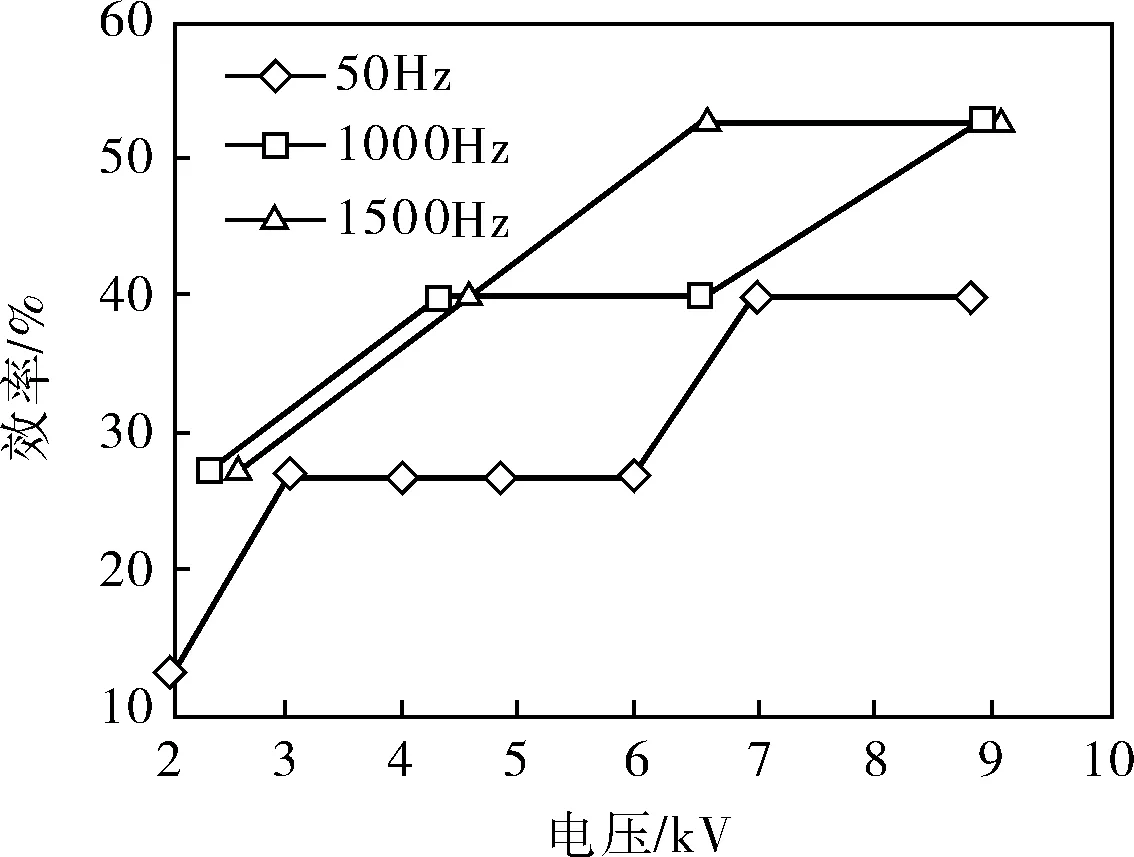

对于频率和电压大小对脱水效果的影响,樊玉新等利用高频高压脉冲电场侧重于研究采出液中无机盐浓度和种类对电脱水的影响,得出不同浓度和种类的无机盐对电脱水过程中水滴变形程度的影响规律[20]。Huang S T等研制了一种新型高压变频脉冲交流电源,并应用到原油脱水中[21]。通过试验发现相比于工频交流电,高频交流脉冲电场下的最大水滴粒径平均增大10%以上,最大水滴粒径对应的聚结电压有效值平均下降30%以上。Chang J Y等则采用矩形波高频/高压脉冲交流电对原油乳化液进行电脱水实验[22]。研究结果表明与工频/高压交流电源对比,原油乳化液的脱水效果在高频/高压脉冲交流电场下更加明显。此外,还深入研究了不同频率下高频/高压静态电脱水效率与电压的关系,图3为含水率为5%、脱水15min后脱水率与电压的关系[22]。为了能进一步验证合适的频率对电脱水效果具有一定的促进作用,Kakhki N等通过建立相关的数学模型来模拟工业电脱水的过程[23]。模拟结果表明:将电流频率从50Hz提高到300Hz,原油中的含水率从0.12%降低到0.09%。总的来说,提高电源电压、频率均有助于促进小水滴的聚结,从而提高脱水效果。

图3 含水率5%、脱水15min后效率与电压的关系

1.1.1.5双频与单频

高压脉冲电脱水过程虽然具有较高的破乳效率,但是它主要依赖于高压和高频的作用,破乳成本高,而且由于施加在电极上的脉冲交流电压呈正弦曲线变化,每个周期内只有两个瞬间使电场强度达到最大值,存在不能持续高效破乳等问题,为此提出了双频的想法。孟庆萍介绍了一种双频/双电压电脱水技术,克服了以上缺点[24]。该技术不仅能够实现稠油的破乳分离。同时还具有电力供给稳定、提高电源的可利用率等优点。沈玮玮等发现双频电场增加了电场聚结的有效作用时间和有效作用电压,提高了电脱水的脱水效果[25]。通过案例,还发现在入口处原油含水体积分数为8.0%左右时,双频电场与常规AC电场技术相比可以减小电脱水器的设计尺寸。

1.1.1.6电场与离心场的结合

随着油田采出液乳化现象的愈发严重,乳化液仅在电场和重力场的作用下不仅容易产生电短路和电分散,而且容易产生第三相乳状液[26~30],给分离造成不良影响。针对该种状况,阎军等研究了水/油型(W/O)乳状液在搅拌下的运动运碰撞状况,设计了一种新型(同时具有静电场和离心场)连续静电分离器,得出了乳状液停留时间、乳状液含水量、油相粘度和搅拌速度对破乳效果的影响[31]。

王永伟等设计了一种新型离心-脉冲电场联合破乳装置,该装置使水滴在电场力和离心力的共同作用下产生聚结作用[32]。研究发现该装置具有破乳率高,能有效避免电短路、电分散及第三相的产生等诸多优点,此外它还可以实现连续破乳,生产效率高。沈江南等通过设计的旋流-脉冲高压静电连续破乳器侧重的研究了破乳效果最佳时的油内比,最佳油内比为2∶1[33~35]。徐进通过在脱水型旋流器的溢流附近插入电极棒,设计出一种直流电型水力旋流器,实现油水的高效分离[36]。上面3种装置均为电场和离心场对混合液同时作用来进行脱水,Noïk C等设计的新型的脱水机把脱水过程分成3部分来完成[37],第1部分为两个同心圆柱,起到静电聚结作用,第2部分为离心分离过程,最后一部分为水相从油相中分离的过程。并通过室内试验进行了不同流量和不同类型原油的测试,取得了较好的结果。

龚海峰等除了将电场与离心场进行结合外,还将温度场引入其中,实现三场耦合[38]。电场、离心场和温度场实现的功能分别是聚结水滴,除去大粒径水滴和微小粒径水滴。经过合理地集成,实现了废润滑油的高效破乳。试验发现,相比较单一的真空加热破乳脱水技术,三场联合破乳技术在单位能耗和单位耗时上分别降低了80.0%和80.7%。这种多场耦合破乳脱水工艺对于设计研制高效、快速、节能的废油破乳脱水装置和促进废润滑油的再生净化方面具有重要意义。

综上所述,影响电脱水中的液-液分离的分离效果主要体现在电场的均匀性、电场强度、电压及频率等方面。其中,一定范围下电场非均匀系数越大,脱水效果越好;电脱水过程中存在临界脱水电场强度E,当外界电场强度大小为E时,脱水效果最佳;不同含水下将AC与DC电场结合使用,采用双频、高频、高压脉冲电场及电场与离心场的结合等均有利于油水乳化液的高效、快速破乳。

1.1.2固-液分离

在工业和日常生活中电脱水技术还应用到了固相、液相的分离,国内外应用较广泛的是污泥电脱水。污泥电脱水技术具有脱水效率高、效果好及无需添加任何药剂等优点引起了学者们的重视[39]。

污泥电脱水技术是一种以电能为驱动力的固-液分离技术,一些带有负电的基团(如硫酸根、烃基等)包含于污泥颗粒表面的大分子胞外聚合物(EPS)中[40],因此污泥表面会吸附一些阳离子,并构成污泥双电层结构来实现电荷的平衡。在电场作用下,污泥颗粒会带有负电荷,在电场的驱动下会向阳极发生迁移,但处于双电层中扩散层内的正电荷则会携带水分通过电渗透作用向阴极发生迁移,实现污泥与水相的分离[41]。污泥电脱水技术能同时脱除污泥中的毛细水和部分化合水,故可以对污泥进行深度脱水[42]。

Pham T等结合了最近的技术发展,总结出了污泥电脱水具有去除病原菌、降低能耗、降低运输成本及防止滤池结垢等优点,还探讨了影响污泥电脱水效果的相关因素[43]。

1.1.2.1电场方向

在污泥电脱水过程中,电场的方向对脱水效果具有显著的影响。周加祥等认为水平平板电场具有较好的脱水效果[44,45]。周加祥采用了一种水平方向的平板电场对污泥和水进行分离。经过室内试验分析了不同pH值、絮凝剂和电场强度对污泥电脱水的影响规律;对机械脱水和水平电场下电脱水所获得浓缩污泥的微观形态进行了比较,发现电脱水下污泥絮凝体结构比较紧密。季雪元介绍了国内外几种污泥电脱水装置:多级电脱水装置、交变电场污泥脱水装置、间断电场污泥脱水装置、旋转阳极电脱水装置及水平电场污泥脱水装置等。经过分析也发现水平方向平板电场脱水装置能够一定程度上解决垂直电脱水所产生的气体导致阳极接触电阻增大等方面的问题,且其结构简单更易获得推广。

马德刚等则认为虽然直流水平平板电场下的污泥电脱水在实验室阶段和理论研究中起着关键作用,但是由于电场加载形式的缺陷,在实际工程中无法得到广泛应用[46]。因此,提出了一种环状固定电场来弥补,图4为3种不同电场方向的电极排布方式。并通过试验研究了环形电场下的污泥电脱水的特性,发现影响静态脱水的因素有外加电源的电压梯度大小和污泥脱水停留时间,除此之外,电源的供电形式对动态脱水也有影响。两种情况下脱水后的混合相体积均减少了一半以上。

图4 3种不同形式电场方向对应电极的排布方式

1.1.2.2工艺操作参数

Akrama M等研究了工艺操作参数对活性污泥电脱水效果的影响[47]。研究结果表明,在污泥压缩阶段,通过延迟电场的应用,采用一定的电压控制脱水时能节省10%~12%的损耗,采用一定的电流来控制脱水时能节省30%~46%的损耗。还发现,在较小的电场强度下,处理污泥的压力增加对污泥脱水效果有明显的影响;在较大的电场强度下,所需压力减小,但也需要一个0.4~0.6MPa的最小压力范围来确保电极与污泥之间的接触。Olivier J等的研究重点主要集中在电流、电压及初始干固体的含量等工艺参数对脱水性能的影响[48]。Yu W B等则侧重于污泥电脱水装置中电源的研究,并采用线性伏安法代替传统的电源,验证了该方法是优化操作参数和降低能耗的有效方法[49]。

1.1.2.3辅助脱水方法

污泥电脱水是利用电能作为驱动力来进行脱水的,对于特定的污泥电脱水设备,均有最佳的操作参数范围,在该范围内脱水效果达到最佳,想要进一步提高效率只能靠外界的辅助方法来实现,目前辅助电脱水方法从性质上可以分为物理辅助法和化学辅助法,如图5所示。

图5 辅助脱水方法

物理辅助法。马德刚等分别利用超声波和通过添加吸水材料来促进污泥电脱水效果[50, 51]。其中超声波可在保持污泥颗粒原有大小的基础上,将污泥中的结合水转变为自由水。实验发现超声波辅助脱水不仅能提高污泥的脱水率[52],而且可以利用超声波对污泥电脱水之前进行预处理来促进后续电脱水的效果。添加吸水材料的方法是利用吸附分离的原理来提高脱水效果。Conrardy J B等认为在污泥电脱水工艺中,采用导电的金属作为过滤装置可减小脱水过程中的电阻,降低能耗,从而提高脱水效果[53]。

Pham T等通过试验发现使用聚电解质一方面可使污泥饼中干固体的含量提高到39%;另一方面聚电解质的加入降低了可交换态金属的含量,该研究为脱水过程中产生的重金属二次污染问题上提供参考[54]。Dong L W等采用去离子水清洗和添加Na2SO4溶液这两种方式来改变污泥的电导率,并分析了污泥电渗透脱水的效果和能耗[55]。研究结果表明,随着Na2SO4溶液的增加,污泥电导率增加将近2.5倍,脱水效率提高了5.5%,但能耗上升了45.9%。采用去离子水进行洗涤,污泥电导率降低了2.6倍,最终电脱水后的污泥含水率略有增加,但是能耗降低了15%~24%。单从节省能耗的角度出发,电渗透法更加适合电导率较低的污泥脱水。

通过以上分析发现电场方向、工艺操作参数等是影响电脱水中固-液分离效果的主要因素。其中,电场方向采用环形固定电场优于其他形式的电场;污泥压缩阶段利用延迟电场能降低能耗;同样脱水效果下,所需电场强度与污泥处理压力成反比。利用超声波法、添加化学药剂等辅助方式均能促进脱水效果。

1.2 电除尘

1.2.1作用原理

电场作用下的气-固两相的分离主要集中在电除尘上。目前,国内外学者不仅能将电除尘技术成熟的应用到现场,而且在数值模拟上已经形成了确定的方案和计算模型。模拟优化和现场试验能够互相验证结构的合理性,给电场作用下气-固两相分离的发展奠定了基础。

电除尘器的除尘过程一般包含:气体电离、粉尘荷电、粉尘驱进、粉尘沉积和粉尘移除[56],在一个放电周期内,这5个过程可能同时发生。电除尘器内与高压电源相连的阴极线附近发生负极性电晕放电,形成大量离子、电子和电场。进入电除尘器的颗粒物通过场致荷电和扩散荷电作用在其表面携带大量电荷。颗粒物主要荷载负电,故在电场力作用下向电势较低的收尘极板迁移。随后茹附力、电场力及毛细作用力等作用在颗粒物上使它附在极板表面并形成粉尘层。当粉尘层累积到一定厚度时,需要通过振打、声波清灰等手段使粉尘颗粒层从极板表面脱离并落入到灰斗从烟气体系中分离。

1.2.2电除尘器除尘效果的影响因素

影响电除尘器除尘效果的因素主要包括粉尘颗粒的性质、除尘器内部流场状况及振打方式等。针对这些因素,提出了多种方法来进行优化,使除尘器获得一个较高的除尘效果。

1.2.2.1粉尘颗粒性质

在电除尘过程中,除去的对象为固体粉尘颗粒,所以颗粒的属性是影响除尘效果的最重要因素之一。

唐敏康和李永兵建立了电除尘器中粒子运动和分布的数学模型,发现电除尘器中固体颗粒在横断面上的浓度分布规律基本为指数函数分布,相比较于电晕线附近的颗粒浓度值,靠近收尘极板的浓度值更高[57]。黄钊针对除尘效果与颗粒粒径的关系进行了研究,发现对于线管式静电除尘器颗粒尺寸在1~10μm变化时,除尘效率随着粒径的增大而提高[58]。邵毅敏等则主要集中于研究粉尘的粒径尺寸对除尘器中气流分布的影响,研究结果表明:相对于有粉尘,无粉尘条件下气流具有较佳的分布状况,且粉尘的粒径越大,对气流分布模拟结果影响越大[59]。闫克平等从电阻率与电除尘器适用性之间关系的角度进行了研究,发现粉尘电阻率在104~1010Ω·cm范围内较为适宜电除尘器捕集;1010~1013Ω·cm内也可采用电除尘器,但会产生火花;高于1013Ω·cm或低于10-4Ω·cm均不利于除尘器进行除尘[60]。

1.2.2.2静电除尘器内部流场

在电除尘器中,影响除尘效率的另一个重要因素是气流分布[61],除尘器入口的结构和气体流动情况直接影响着除尘器内部流场。黄钊从除尘效率与入口速度之间的关系方面研究发现一定条件下,当入口气流速度处于0.5~0.9m/s时,除尘效率与气流流速成反比[58]。张樱通过对袋式电除尘器内部流场进行模拟,分析了除尘器结构和入口风速对流场的影响规律,确定了最佳的袋室高度和过滤风速,得出了在除尘器喇叭口内布置双层气流均布板可以减缓烟气对滤袋的冲刷并且能使袋室内部流量分配更加均匀等重要结论,为高效率的袋室除尘器的设计提供了参考[62]。李庆等从结构优化的角度出发,针对性的模拟分析了除尘器进口处的流场,提出将两相邻烟道进口处的电晕线交叉放置来代替常规的平行放置,该做法能使除尘器的气流分布更加均匀,有助于提高除尘效率[63]。

1.2.2.3其他因素

影响电除尘器除尘效果的其他因素还有振打方式、电源的电压、电源类型及电极等。Zheng Q Z等的研究集中在除尘器的振打部位[64]。发现相同的振打参数下,选择侧部机械振打,电除尘器排放的PM10.0质量浓度降低了26.85%,PM2.5降低了71.53%。闫克平等针对带电振打和断电振打进行了研究,发现带电振打能有效降低PM2.5,避免了二次扬尘的逃逸[60]。断电振打能够将粉尘层较为彻底地从极板上剥离,但会加剧二次扬尘程度。

对于电压的影响,苏明旭等均认为在一定范围内,电除尘器的除尘效果与电压大小成正比,对此,苏明旭通过试验进行了验证[65]。Sretenovic I对静电除尘器的电源类型进行了总结,得出电源类型主要分为3种,并介绍了每一种的电气运行参数、可靠性和成本,为静电除尘器电源的选择提供了依据[66]。王克亮等概述了电极对除尘效果的影响,介绍了各种形式收尘电极的优缺点和适用性[67]。

以上分析可知电除尘器的除尘效果主要受颗粒性质和除尘器内部流场影响。一定范围内,除尘效果与颗粒粒径和电压成正比;除尘效果最佳时的颗粒电阻率范围为104~1010Ω·cm;将除尘器两相邻烟道进口处的电晕线交叉放置和对入口处结构进行处理均有提高除尘效果的作用;此外,振打方式、电极等对除尘效果也产生影响。

2 磁场下非均相介质的分离

2.1 背景及原理

磁场作用下非均相介质的分离方面,国内外学者主要是通过在水力旋流器上增设磁场形成磁力旋流器来实现混合相的分离。其中,水力旋流器主要由入口、旋流腔、锥段、底流口及溢流口等部分组成。为了提高旋流器的分离性能,研究人员设计了各种形式的旋流器来应对不同的工况和分离效果差的情况,其中典型的是在旋流器中增加螺旋导流结构,该结构能明显的提高旋流器的分离性能[68~75]。

磁力旋流器的磁场指向或背离旋流器中心轴线,混合介质进入旋流器后在离心力作用下进行离心分离,其中磁性颗粒同时受到离心力和磁力,使磁性颗粒与其他相能高效分离。柴兆贇和张洋通过试验和磁场模拟发现单个磁铁矿粉受力由中心向器壁随着半径的增大磁力逐渐增大[76]。王芝伟和梁殿印利用数学软件建立了磁性颗粒在磁力分选装置中运动的数学模型,得到了磁性颗粒在磁力、离心力及阻力等9种力下的时间-位移图像[77]。磁力旋流器的磁场来自于永磁铁或电磁铁,前者结构简单但调节不便,适用面窄。后者可以产生较高的磁场强度和梯度,而且磁场具有更好的可控性,在处理微细磁性矿物时更具优势[78]。

2.2 磁力旋流器研究现状

1963年,前苏联学者首次提出将电磁场引入旋流器中,第1台磁力旋流器由此诞生,并利用它对磁铁矿矿浆进行了脱泥和浓缩试验。结果表明,磁力旋流器具有很大的开发潜力[79]。目前,国内外不同种类、不同用途的磁力旋流器大致可以分为3种,即底流排出型、溢流排出型和重介质型[80]。

2.2.1磁场作用于旋流器某一位置

郭娜娜通过模拟发现旋流器中径向磁场力的最大值处于最大切向速度轨迹面附近,并设计了室内试验,发现相比于无磁场作用有磁场条件下矿样的分级效率、铁品味和回收率均有明显提高(图6)[81]。从图6中可见当电流大于0.5A后,分级效率、铁品味和回收率均有下降趋势,这是由于电流过大将导致磁团聚现象,并且电流越大(磁场强度越大)磁团聚现象越严重。

图6 不同电流强度下矿样的分级效率、铁品味和回收率

金乔设计了一种底流排出型磁力旋流器,发现设计的磁力系统中线圈的上部产生了一个轴向分量竖直向下,径向分量指向线圈内壁的磁场[82]。该磁力系统的作用主要表现在两个方面。首先,当磁感应强度处于较大值时,磁铁矿在磁力的作用下进入沉砂口,进而增大磁铁矿的回收率;其二,当磁感应强度处于较小值时,可以增大旋流器中的内旋流和外旋流过渡界面的密度,最终实现提高矿物分选的目的。

2.2.2磁场作用于旋流器多个位置

樊盼盼等针对稠密介质,在重介质旋流器的旋流腔和锥段施加轴向电磁场形成重介质磁力旋流器[83,84]。模拟了磁场作用下粒子所受的磁力大小,通过室内试验研究了旋流器中特定粒径的颗粒在不同电流下的分布情况:在磁场作用下,颗粒的径向、轴向运动速度均有所提高,有助于颗粒的分离。

王拴连提出在旋流器的溢流管和底流口和锥部均施加磁场,磁场由永磁铁产生,研究该条件下介质的分布状况[85],此外,还通过磁场模拟确定了六磁极磁场分布优于四磁极磁场分布。在模拟的基础上,通过室内试验发现当永磁体布置在溢流管和锥段时,从溢流口流出的介质含量随着磁极厚度的增大逐渐降低,说明旋流器内的分选密度下降;当永磁体安装在旋流器底流口时,从溢流口流出的介质含量随着磁极厚度的加大而呈现逐渐升高的趋势,说明此时旋流器内的分选密度增大。

为了研究磁场作用于旋流器不同位置时的分选效果,孔令帅等则分别在旋流器入料口下方、溢流管入口、柱子锥交界、锥中和底流口处施加磁场,将磁力旋流器应用到磁铁矿的脱泥工程上。通过分析发现磁场作用于旋流器的锥中位置时,旋流器底流产率最高(图7)[86]。还发现相对于单线圈,电磁线圈使用双线圈时底流口铁的回收率由82.26%增加到98.96%,溢流口矿浆浓度由15.00%浓缩至18.83%。

图7 磁场施加于不同位置时底流产率与电流的关系

2.2.3其他因素及措施

在磁力旋流器进行运转时,旋流器中的磁性颗粒会产生絮凝和积累现象,该现象将影响旋流器中流场的稳定性、降低分选效果。针对这个问题,Freeman R J等采用钕铁硼材质的永磁铁设计了一种新型磁力旋流器,克服了磁性颗粒絮凝和积累的问题[87]。与传统水力旋流器相比,这种磁力旋流器对磁铁矿的回收率提高了大约13%,而且同条件下,安装和处理时间明显减少。Shen G和Finch J A研究了磁力旋流器中的磁电路的设计,设计了一种多级电路,并证明了它相对于以往的两级电路有明显的优势[88]。Avdeyev B等给出了一种新的电磁旋流器分离效率的计算方法,它和已知的方法相比考虑了磁场下磁性颗粒间的凝聚力的作用,减小了系统数值解的影响,并得出了效率与颗粒相对粒径的关系(图8)[89]。桑俊勇等发现对于高梯度磁分离过程,适当增加分选腔中的磁介质含量有利于提高分离效果,并通过试验研究验证了当介质含量为2.0%时,分离效果最好[90]。

图8 效率与磁性颗粒的相对粒径的关系

综上所述,不同类型磁力旋流器分离效果最佳时磁场具有确定的作用位置;采用钕铁硼永磁铁的磁力旋流器可克服磁性颗粒絮凝和积累的现象,磁铁矿回收率可提高约13%;磁电路设计为多级电路、适当增加混合相中的磁介质含量均有利于提高分离效果。

3 结束语

通过研究人员几十年的不断努力攻关,在石油、化工及矿场等领域,电场和磁场下非均相分离技术得到了长足的发展。就目前的研究现状来看,在石油化工、矿场领域中该技术主要体现在电脱水(液-液分离和固-液分离)、电除尘和磁力旋流器上。

基于笔者的介绍和分析可知,电场、磁场在非均相分离中应用潜力巨大,但同时也发现在技术发展过程中仍然有许多技术难题需解决。如对于电脱水,缺乏对整个装置脱水效果的定性模拟和优化,定性的模拟优化对于缩短设备设计周期、节约成本和提高脱水效率有重要意义。对于磁力旋流器,在多物理场(磁场、离心场、重力场)耦合机理方面缺乏相关的研究。此外,以上分离中的混合介质均是其中一相的含量远高于另一相的情况,具有使用的局限性。针对以上的问题,今后对于该项技术的研究将主要集中在:将电场、磁场下非均相分离技术拓宽到两相含量的比例范围更广泛的情形;设计出更加合理的电场或磁场系统,使分离装置能够灵活适应于多种场合的非均相分离;将电场和磁场同时合理的引入到分离装置中,实现两相以上的多相介质分离或两相更精细的分离;研究分离过程中电磁场与介质的耦合机理,建立合适的数值模型;将电场和磁场分离拓宽到气液固三相任意两相的高效分离。

[1] 伍志春,于淑秋.多相传质分离过程及其进展[J].化工冶金,1986,7(3):51~59.

[2] 郑浩.美国石油炼制者协会年会报告选集[M].北京:烃加工出版社,1987:12.

[3] 梁雯.不同类型电场下原油乳化液脱水特性研究[D].哈尔滨:哈尔滨理工大学,2015.

[4] 郑茂俊,储浚,严炽培.电场技术用于石油增产的机理探讨[J].物理,1997,26(8):490~492.

[5] 梁猛,李青,王奎升,等.匀强电场作用下分散相液滴的变形和破裂[J].化工学报,2014,65(3):843~848.

[6] Wang L,Feng Y X,Dong S P,et al.Investigation on Behavior of Dispersed Phase Droplets for the Electric Demulsification[J].Journal of Experiments in Fluid Mechanics,2010,24(4):28~33.

[7] 宋春辉.非均匀电场下原油乳化液电脱水特性与机理研究[D].哈尔滨:哈尔滨理工大学,2016.

[8] Chen Q G,Liang W,Song C H.Effect of Electric Field Strength on Crude Oil Emulsion′s Demulsificationanddehydration[J].High Voltage Engineering,2014,40(1):173~180.

[9] Sellman E,Sams G,Mandewalkar S.Improved Dehydration and Desalting of Mature Crude Oil Fields[C].Society of Petroleum Engineers-18th Middle East Oil and Gas Show and Conference 2013.Manama:Society of Petroleum Engineers (SPE),2013:1133~1145.

[10] Sellman E,Murtagh T,Manuel B.Effective Dehydration of Canadian Heavy Crude Oil and Dilbit[C].Society of Petroleum Engineers-SPE Heavy Oil Conference Canada 2013.Calgary:Society of Petroleum Engineers,2013:997~1011.

[11] 陈家庆,李汉勇,常俊英,等.原油电脱水(脱盐)的电场设计及关键技术[J].石油机械,2007,35(1):53~58.

[12] Zhang L M,He L M,Ma H W,et al.Coalescence Characteristics of Droplets in Insulated Compact Electric Dernulsifier[J].Journal of China University of Petroleum,2007,31(6):82~86.

[13] Zhang J,Dong S P,Gan Q R.Dynamic Model of Liquid Droplets of Water-in-oil Emulsions with High-Frequency Pulsating Electrical Field[J].Journal of Chemical Industry and Engineering (China),2007,58(4):875~880.

[14] Scott T C,Sisson W G.Droplet Size Characteristics and Energy Input Requirements of Emulsions Formed Using High-intensity-pulsed Electric Fields[J].Separation Science and Technology,1988,23(12/13):1541~1550.

[15] Bailes P J,Larilais K L.Influence of Phase Ratio on Electrostatic Coalescence of Water-in-oil Dispersions[J]. Chemical Engineering Reserch and Design,1984,62(1):33~38.

[16] Bailes P J.An Experimental Investigation into the Use of High Voltage DC Fields for Liquid Phase Separation[J]. Transacttons of the Institution of Chemical Engineers,1981,59(4):229~237.

[17] Simone L,Andreas H,Johan S.An Electrorheological Study on the Behavior of Water-in-crude oil Emulsions under Influence of a Dcelectric Field and Different Flow Conditions[J].Journal of Dispersion Science and Technology,2008,29(1):106~114.

[18] 金有海,胡佳宁,孙治谦,等.高压高频脉冲电脱水性能影响因素的实验研究[J].高校化学工程学报,2010,24(6):917~922.

[19] 龚翔.电场作用下液滴的聚结特性及高压静电破乳研究[D].厦门:集美大学,2015.

[20] 樊玉新,李彬,孙治谦,等.无机盐浓度及种类对电脱水过程水滴极化的影响[J].化工学报,2016,67(8):3297~3303.

[21] Huang S T,Chen J Q,Jiao X D,et al.High Voltage Variable Frequency Pulsed AC Power Source in Crude Oil Dehydration and Its Electrostatic Coalescing Characteristics[J].High Voltage Engineering,2011,37(10):2542~2547.

[22] Chang J Y,Chen J Q,Li R F,et al.Electric Dehydration Experiment for Offshore Crude Oil Emulsions by Using High Frequency/High Voltage AC Electric Field[J].Acta Petrolei Sinica(Petroleum Processing Section),2012,5:844~850.

[23] Kakhki N,Farsia M,Rahimpour M R.Effect of Current Frequency on Crude Oil Dehydration in an Industrial Electrostatic Coalesce[J].Journal of the Taiwan Institute of Chemical Engineers,2016,67:1~10.

[24] 孟庆萍.一种新型的稠油电脱水技术[J].石油工程建设,2008,34(2):38~40,85.

[25] 沈玮玮,陈家庆,胡成勇,等.原油脱水(盐)用双频电场技术研发及应用[J].石油机械,2014,42(3):56~60.

[26] 陆岗,李盘生.液膜乳状液连续电破乳研究[J].化学工程,1994,22 (4):20~24,2.

[27] 甘琴容,张建,董守平.高频脉冲电场下乳状液中液滴运动行为研究[J].油气田地面工程,2006,25(1):5~6.

[28] 张建,董守平,甘琴容.高频脉冲电场作用下乳状液液滴动力学模型[J].化工学报,2007,58(4):875~880.

[29] 张建.高压脉冲直流电场影响原油乳状液破乳的机理[J].油气田地面工程,2004,23(1):13~15.

[30] 陈海燕,漆新民.高压原油脉冲电脱水试验[J].油气田地面工程,2000,19(1):28~29,37.

[31] 阎军,毛宗强,何向明.静电场和离心力场联合分离水/油型乳状液[J].化工学报,1998,49(1):17~27.

[32] 王永伟,张杨,王奎升,等.新型离心-脉冲电场联合破乳装置的设计[J].流体机械,2009,37(11):15~18.

[33] 沈江南,黄万抚.乳状液膜旋流静电综合力场连续破乳器研究[J].水处理技术,2005,31(4):35~37.

[34] 沈江南,黄万抚.高压静电综合力场连续破乳器的研制[J].石油化工,2003,32(z1):694~696.

[35] 王文才,蔡嗣经,黄万抚.液膜乳化液的离心-脉冲电场连续破乳[J].北京科技大学学报,2005,27(5):524~527.

[36] 徐进.利用直流电场提高水力旋流器脱水效率[J].科技信息,2009,(23):486~487.

[37] Noïk C,Trapy J,Mouret A,et al.Design of a Crude Oil Dehydration Unit[C].Proceedings of the 2002 SPE Annual Technical Conference and Exhibition.San Antonio:Society of Petroleum Engineers (SPE),2002:1407~1415.

[38] 龚海峰,张贤明,彭烨,等.废油三场耦合破乳脱水工艺与装置[J].现代化工,2016,36(1):164~167.

[39] 柯忱.环形电场下城市污泥电脱水特性研究与设备开发[D].天津:天津大学,2014.

[40] Liao B Q,Allen D G,Droppo I G,et al.Surface Properties of Sludge and Their Role in Bioflocculation and Settleability[J].Water Research,2001,35(2):339~350.

[41] Lee J E,Lee J K,Choi H K.Filter Press for Electrodewatering of Waterworks Sludge[J].Drying Technology,2007,25(10):1649~1657.

[42] Yang Z A,Mujumdar A S,Lee D J.ElectroosmoticFlows in Sludge at Dewatering[J].Drying Technology,2010,28(9):1113~1117.

[43] Pham T,Sillanpää M,IsosaariP.Sewage Sludge Electro-Dewatering Treatment-a Review[J].Drying Technology. 2012,30(7):691~706.

[44] 周加祥,佘鹏,刘铮,等.水平电场污泥脱水过程[J].化工学报,2001,52(7):635~638.

[45] 季雪元.污泥电脱水反应器研究进展[J].科技视界,2015,(28):83~84.

[46] 马德刚,柯忱,翟君,等.环状固定电场对市政污泥的电脱水特性[J].中国给水排水,2014,30(13):42~45.

[47] Akrama M,Hoadley F A,Conrardy J B,et al.Influence of Process Operating Parameters on Dryness Level and Energy Saving During Wastewater Sludge Electro-dewatering[J].Water Research,2016,103:109~123.

[48] Olivier J,Conrardy J B,Akrama M,et al.Electro-dewatering of Wastewater Sludge:an Investigation of the Relationship between Filtrate Flow Rate and Electric Current[J].Water Research,2015,82:66~77.

[49] Yu W B,Yang J K,Wu X,et al.Study on Dewaterability Limit and Energy Consumption in Sewage Sludge Electro-Dewatering by In-situ Linear Sweep Voltammetry Analysis[J].Chemical Engineering Journal,2017,317:980~987.

[50] 马德刚,翟君,柯忱,等.超声辅助对污泥电脱水的特性改进[J].环境工程学报,2015,9(8):3991~3996.

[51] Ma D G,Pei Y A,Zhao X,et al.Electro-dewatering of Sewage Sludge Assisted by Adsorbent Material[J].Journal of Tianjin University Science and Technology,2013,46(12):1101~1105.

[52] Yin X,Hu Z M,Lv X P.Study on the Assisting Sludge Dewatering by Ultrasound[J].Journal of Nanjing University of Technology (Natural Science Edition),2006,28 (1):58~61.

[53] Conrardy J B,Vaxelaire J,Oivier J.Electro-dewatering of Activated Sludge:Electrical Resistance Analysis[J].Water Research,2016,100:194~200.

[54] Pham T,Isosaari P,Sillanpää M.Effect of Polyelectrolyte Conditioning and Voltages on Fractionation of Macro and Trace Metals Due to Sludge Electro-dewatering[J].Separation Science and Technology,2012,47(6):788~795.

[55] Dong L W,Wang C W,Zhang H Q,et al.Effect of Conductivity on the Performance of Electro-dewatering of Municipal Sludge[J].China Environmental Science,2013,33(2):209~214.

[56] Li S,Li X,Huang Y.Fly Ash Resistivity:Influencing Factors,Predicting Models and Its Impacts on Electrostatic Precipitator Performance[M]. New York:NOVA Science Press,2014:91~143.

[57] 唐敏康,李永兵.电除尘器内部粒子运动及分布数学模型仿真研究[J].电力科技与环保,2010,26(5):15~17.

[58] 黄钊.线管式静电除尘器性能模拟[D].长沙:中南大学,2007.

[59] 邵毅敏,王洪江,熊绍武,等.粉尘对电除尘器气流分布影响仿真研究[J].环境工程学报,2009,3(3):516~520.

[60] 闫克平,李树然,郑钦臻,等.电除尘技术发展与应用[J].高电压技术,2017,43(2):476~486.

[61] 党小庆,闫东杰,马广大,等.大型电除尘器气流分布数值计算的研究和应用[J].重型机械,2007,(1):26~29.

[62] 张樱.袋式除尘器数值模拟研究[D].北京:华北电力大学,2013.

[63] 李庆,杨振亚,甘罕,等.静电除尘器烟道进口处流场的数值模拟[J].环境污染与防治,2012,34(1):1~4.

[64] Zheng Q Z,Li S R,Zhao J X.Effects of Rapping on the Emission of Electrostatic Precipitation:Analysis on Industrial Application[J].High Voltage Engineering,2017,43(2):499~506.

[65] 苏明旭,朱芸,袁保宁,等.管式电除尘器中粉尘颗粒运动轨迹的数值模拟[J].南京航空航天大学学报,2000,32(2):169~174.

[66] Sretenovic I.Electrostatic Precipitation on a Biomass Boiler Using Higher Frequency Power Supplies:a Case Study[C].2013 PEERS Conference,Co-located with the 2013 International Bioenergy and Bioproducts Conference.Green Bay:TAPPI Press ,2013:918~939.

[67] 王克亮,段炼,徐燕小,等.静电除尘器电极技术研究进展[J].环境与可持续发展,2015,40(6):149~154.

[68] 蒋明虎,刘晓敏,王尊策,等.静态水力旋流器压力场分布测试研究[J].石油学报,2003,24(5):104~107.

[69] 蒋明虎,谭放,金淑芹,等.基于Fluent网格变形的旋流器的形状优化[J].化工进展,2016,35(8):2355~2361.

[70] 赵立新,蒋明虎,孙德智.旋流分离技术研究进展[J].化工进展,2005,24(10):1118~1123.

[71] 赵立新,李宜强,徐保蕊,等.内锥直径对脱气除砂一体化旋流器影响研究[J].石油矿场机械,2014,43(10):31~34.

[72] 赵立新,宋民航,蒋明虎,等.新型轴入式脱水型旋流器的入口结构模拟分析[J].石油机械,2013,41(1):68~71.

[73] 何金朋,蒋建忠,袁惠新,等.背压对脱水除油一体式液液分离旋流器流场及分离性能影响的研究[J].流体机械,2016,44(5):8~12.

[74] 袁惠新,李双双,付双成,等.三相分离旋流器内流场及分离性能的研究[J].流体机械,2015,43(1):28~32.

[75] 白志山,汪华林.油脱水型水力旋流器压力特性和分离性能[J].华东理工大学学报(自然科学版),2006,32(4):488~491.

[76] 柴兆赟,张洋.磁场作用下重介质旋流器悬浮液密度调控研究[J].洁净煤技术,2015,21(3):57~59,68.

[77] 王芝伟,梁殿印.磁铁矿颗粒在复合力场中的运动轨迹研究[J].有色金属(选矿部分),2011,(2):43~47.

[78] 郭娜娜,李茂林,崔瑞,等.磁力旋流器的研究现状[C].2013年第四届中国矿业科技大会.南京:中国矿业科技文汇,2013:32~35,40.

[79] Троцчкцǔ В В,Несветов В В,茅志一.电磁水力旋流器工作的研究[J].国外金属矿选矿,1965,(9):37~38.

[80] 郭娜娜,李茂林,崔瑞,等.溢流型磁力旋流器径向磁场分析[J].矿冶工程,2013,33(5):59~62.

[81] 郭娜娜.溢流型磁力旋流器的磁场模拟及试验研究[D].武汉:武汉科技大学,2014.

[82] 金乔.底流型磁力旋流器分选铁矿的理论分析与试验研究[D].武汉:武汉科技大学,2015.

[83] 樊盼盼,孔令帅,彭海涛,等.置于锥部的轴向电磁场对重介旋流器分选效果的影响[J].煤炭学报,2015,40(7):1615~1621.

[84] Fan P P,Fan M Q,Liu A.Using an Axial Electromagnetic Field to Improve the Separation Density of a Dense Medium Cyclone[J].Minerals Engineering,2015,72:87~93.

[85] 王拴连.重介旋流器分选密度永磁场调控研究[D].太原:太原理工大学,2014.

[86] 孔令帅,彭海涛,樊盼盼,等.磁力旋流器对磁铁矿的脱泥效果研究[J].矿业研究与开发,2015,35(10):75~79.

[87] Freeman R J,Rowson N A,Veaseyt T J,et al.The Development of a Magnetic Hydrocyclone for Processing Finely-Ground Magnetite[J].IEEE Transactions on Magnetics,1994,30(6):4665~4667.

[88] Shen G,Finch J A.Theoretical Analysis of Multipole Magnetic Hydrocyclones[J].Canadian Metallurgical Quarterly,1990,29(3):171~176.

[89] Avdeyev B,Masyutkin E,Golikov S,et al.Calculation of Efficiency Curve of Magnetic Hydrocyclone[C].Proceedings of the 2017 IEEE Russia Section Young Researchers in Electrical and Electronic Engineering Conference,ElConRus 2017.Petersburg:Institute of Electrical and Electronics Engineers Inc,2017:1225~1228.

[90] 桑俊勇,张丹,王发辉,等.高梯度磁场分离磁性微粒的试验研究[J].河南理工大学学报(自然科学版),2011,30(5):581~584.