热风循环干燥设备安全节能改进技术①

田 震 戴 卓 宋博达

(华南理工大学化工机械与安全工程研究所)

符号说明

c——t时刻设备内可燃气体浓度,%;

D——t时刻设备内可燃气体体积,D=c·V0,m3;

k——蒸发速率研究中的经验常量,k= 9300 s/℃;

L——通风速率,m3/s;

n——工件表面附着涂料总量,mol;

T——设备运行时间,s;

t——设备运行温度,℃;

V0——设备内气体总体积,m3;

v1——温度为T时的气体摩尔体积,v1= 0.0224×(1+T/273),m3。

热风循环干燥工艺被广泛应用于化工、制药及涂装等行业。当干燥物料含有易燃有机成分时,干燥过程中可燃气体不断积聚,如果其浓度达到爆炸浓度下限,遇点火源(如设备内高温及设备接地不良引起静电火花等)时就可能产生爆炸[1]。为预防热风循环干燥事故发生,GB 14443-2007等标准要求烘干室工作时应不断排出废气并补充新鲜空气,以满足室内可燃气体不发生积聚的要求。这种方法虽能有效降低干燥过程中设备火灾爆炸风险,但存在干燥效率低及能耗高等问题[2]。

本质安全(Inherent Safety)从过程设计和流程开发源头上消除或降低过程的危害,能更有效防止事故发生[3]。本质安全设计理论与方法在近些年得到较大的发展,如通过采用新的工艺路线以替换危险原料、改善过程条件苛刻度、增加设备可靠性或减少危险介质量等。Goraya A等通过案例研究证明了强化本质安全的设计思路有利于事故预防[4];Hendershot D C等将本质安全设计技术推广至现有装置改造研究[5];Carvalho A等从本质安全角度研究间歇生产过程工艺变更的风险预防[6]。梁瑞等基于风险与寿命的设计(RBD)理念,在设计阶段分析承压设备在建造和使用过程中可能出现的失效模式并实现设备本质安全[7];余文翟等通过提高反应温度、改变反应混合性以及强化反应器加料模式3种设计方案来降低硝酸氧化醇反应工艺危险性[8]。上述研究虽然都遵循本质安全化设计原则探讨化工设备和过程工艺本质安全改进,但未全面考虑化工过程特征及事故风险因素。

热风循环干燥设备具有干燥速率快、产量高及加热均匀等优点,但这种设备目前仍存在节能减排能力低的问题。目前干燥设备节能改造主要是通过优化干燥工艺参数[9,10]、改进工艺流程[11]或设备结构[12]等传统手段,然而从本质安全化设计角度出发的节能改造研究尚不多见。笔者以某公司发生爆炸的热风循环干燥设备为研究对象,通过应用强化、替代、缓和及简化等本质安全化设计技术[13,14],从源头上消除或减弱爆炸事故风险,同时实现节能改造,对提升干燥设备安全性和节能水平具有重要的理论和工程应用价值。

1 爆炸危险因素及本质安全化改进必要性分析

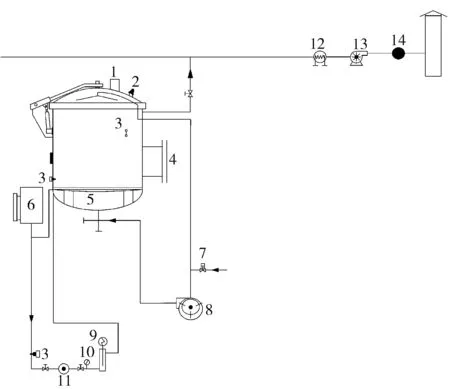

某公司热风循环干燥工艺流程如图1所示。

图1 热风循环干燥工艺流程

干燥罐采用半埋地立式设计。将罐底进入的空气加热至预定工作温度后,通过风机输送至干燥罐内对工件表面涂料进行干燥,然后在风机带动下从罐顶抽出,一部分通过排气管路排出,另一部分通过循环管路再次回到罐底进行加热后循环利用。干燥设备和烘干涂料参数如下:

干燥罐规格φ2000mm×2000mm

干燥罐材料 16MnR

设备总容积 7.80m3(干燥罐 6.28m3, 管路及其他1.52m3)

通风换气速率 1 200m3/h

工作压力 不高于0.10MPa

工作温度 150℃

绕组体积 0.342 m3

涂料质量 23.262kg

涂料密度 1.72g/cm3

涂料成分 苯乙烯65.0%, 环氧树脂28.0%, 桐油酸酐7.0%

该公司干燥车间的热风循环干燥设备爆炸现场如图2所示。事故发生时干燥车间内电梯绕组线圈表面涂料固化工序正在进行中,造成两名工人重伤,直接经济损失360余万元人民币。事故主要原因是干燥罐内积聚的高浓度苯乙烯-空气爆炸性混合气体遇点火源发生爆炸[15]。

a. 罐内被炸毁的绕组线圈

b. 爆炸时掀开的罐盖

为分析干燥罐内可燃性气体浓度变化规律,利用Stolpe F和Förster H提出的KLF模型模拟干燥过程中苯乙烯气体浓度的变化[16],KLF模型的具体表达式为:

V0dc=dD-cLdt

(1)

(2)

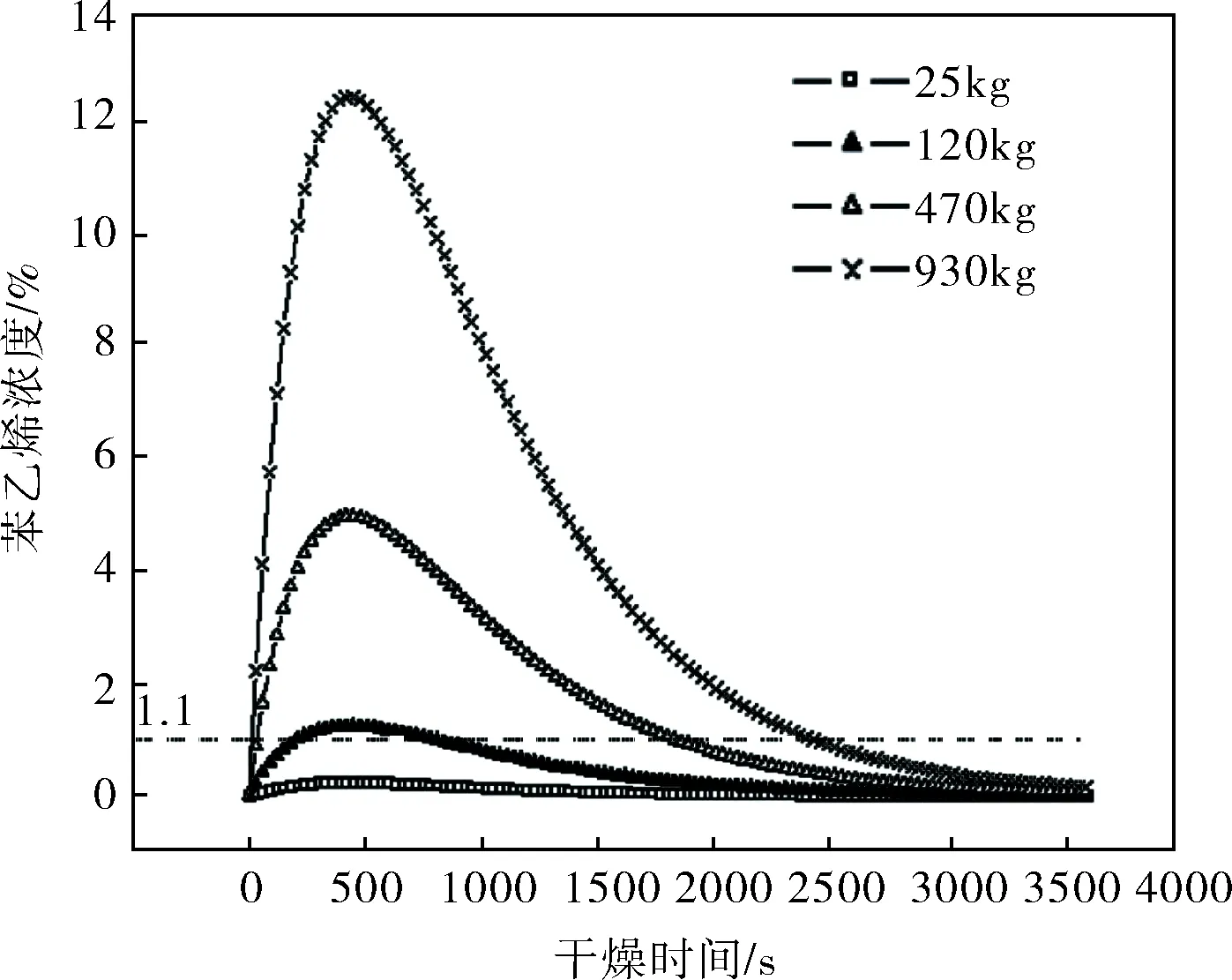

一次放入12组绕组、干燥温度150℃条件下通风速率对苯乙烯气体浓度的影响模拟结果如图3所示,通风速率1 200m3/h、干燥温度150℃条件下绕组表面涂料总质量对苯乙烯气体浓度的影响模拟结果如图4所示。当通风速率远大于1 200m3/h时能避免干燥过程中最大苯乙烯浓度出现在爆炸范围,但会造成极高的能耗。减少一次干燥的绕组数(即表面涂料量)可有效降低苯乙烯浓度,但会大大降低生产效率。

图3 通风换气速率对苯乙烯气体浓度的影响

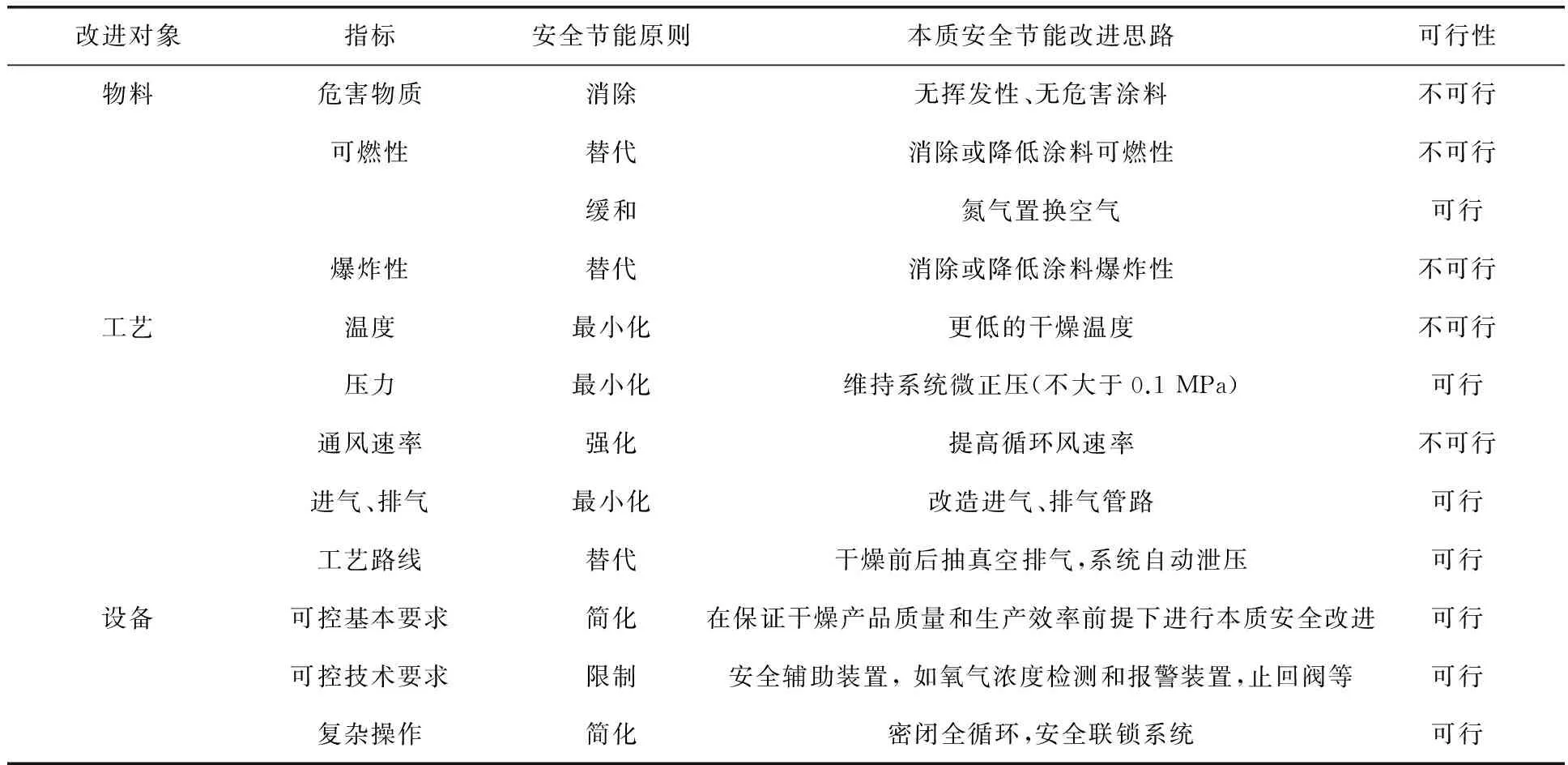

为控制设备内可燃物爆炸危险性,需对物料、工艺和设备3方面进行本质安全化改进。

2 安全节能改进研究

2.1 本质安全节能改进思路

热风循环干燥设备本质安全节能改进思路为

图4 绕组表面涂料总质量对苯乙烯

通过加入惰性气体降低干燥过程中可燃性混合气体爆炸危险性[17];通过设置氮气双进气回路和双排气回路,维持干燥系统微正压,防止空气进入罐内;同时简化工艺过程,去除原来的间歇通风换气工序,将干燥系统改造为密闭全循环形式,从而综合改善干燥工艺的安全和节能水平。本质安全节能改进思路涉及的具体事项列于表1。

表1 设备本质安全节能改进事项

2.2 干燥过程充氮控氧工艺设计

改进后干燥设备以氮气代替空气作为循环介质进行干燥。抑制干燥过程爆炸危险性。充入的氮气量需要保持设备内氧气浓度低于苯乙烯气体爆炸的最大允许氧含量[18]。现将干燥罐内最大允许氧含量控制为7%[19]。维持罐内惰化环境和氧浓度则需不断向罐内充入氮气并保持系统微正压。为适应充氮控氧工序,对设备进、出气管路进行相应改进。

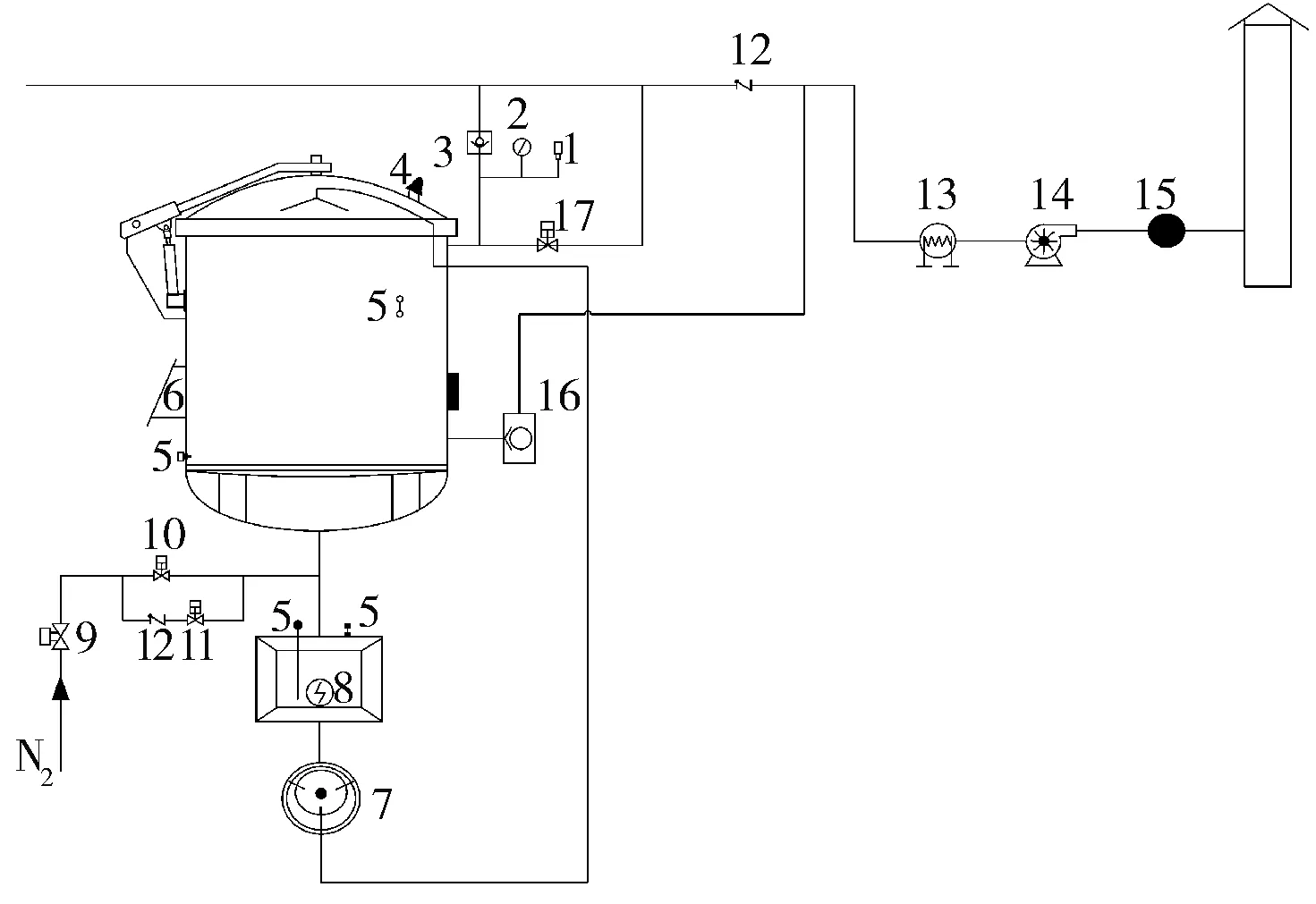

进气回路:如图5所示,在干燥罐罐底设置双氮气回路进气,充氮管路在氮气置换空气和应急充氮时使用;微充氮管路保证系统处于微正压状态并维持干燥罐内始终处于惰化环境。

图5 氮气进气回路简图

排气回路:在干燥罐罐顶设置双排气回路,一个排气管路装设重力阀,保证设备内压力超标时能自动泄压;另一排气管路上装设排气阀,在罐内氧浓度超标时能及时排出一部分气体,并在总排气管路安装防止气体回流的止回阀。

2.3 干燥作业前后抽真空排气

为解决原干燥系统干燥周期较长和尾气处理措施缺陷问题,干燥作业前增加抽真空排气工序,其目的是可加速罐内空气抽离,减少充氮置换过程中氮气的使用量,节约干燥全过程消耗的时间和成本,提高干燥效率;干燥完成后增加抽真空排气工序,其目的是可迅速将干燥过程中产生的可燃性混合物排出罐内,保证开罐时可燃性气体和氮气浓度符合安全要求。另外,还对设备气体浓度检测系统及其他安全辅助装置进行改良,得出改进后干燥工艺流程如图6所示。

图6 改进后的充氮控氧热风循环干燥工艺流程

3 改进前后设备本质安全度及节能对比分析

3.1 本质安全化改进效果对比研究

本质安全指数ISI(Inherent Safety Index)评价法在国内外被广泛应用于设备和工艺的物质、反应、过程和结构危害评价[20]。改进前后干燥设备与工艺各本质安全指数取值和总体本质安全度见表2。改进后设备总体本质安全程度较改进前有明显提高,I值(I=ICI+IPI)由26降至17。干燥工艺由于采用充氮控氧保持氧气浓度低于安全限值,ICI从14降至7;在过程类指标方面,由于干燥罐内无法形成爆炸性气体混合物,工艺过程安全性也得以提升,IPI从12降至10。

表2 改进前后设备本质安全指数对比

3.2 节能情况对比研究

改进前后干燥系统的一次干燥用时和能耗数据统计见表3。改进后能耗大大降低,绕组线圈(型号: PMEⅡ-11.7kW)干燥节能达82.5%。改进后设备干燥全过程密闭循环,克服了原干燥系统因间歇通风换气造成大量热损失的问题;设备由原来利用导热油加热改进为纯电加热,可有效降低能耗。另外,设备干燥效率也提高约66.7%。干燥作业前后先进行抽真空排气,作业时间可大大缩短。

表3 改进前后热风循环干燥系统运行参数对比

4 结论

4.1针对热风循环干燥设备安全性低和能耗高的缺陷,提出充氮控氧、抽真空排气、密闭全循环式的本质安全和节能改进思路,采用双充氮进气回路,维持干燥罐内始终处于惰化环境,同时设置自动泄压排气双回路,以保持干燥过程中系统处于微正压状态(不大于0.1MPa)。

4.2运用国内外通用的ISI法对改进效果进行评价,改进后在降低爆炸危险性(化学类指标从14降到7)、提升设备安全性(过程类指标从12降到10)等方面有明显提高。同时改进后设备试运行能耗降低82.5%,干燥效率提高66.7%。该节能改进技术对实现干燥过程安全、高效运行具有重要意义。

[1] 杨志舟. 易燃液体火灾成灾机制及危险性控制技术研究[D]. 天津:天津理工大学,2008.

[2] 古国伟. 涂层烘干设备安全评价研究[D]. 广州:华南理工大学,2012.

[3] 张帆,徐伟,石宁. 化工过程本质安全化技术研究进展[J]. 安全、健康和环境,2015,15(1):1~4.

[4] Goraya A, Amyotte R R, Khan F I. An Inherent Safety-Based Incident Investigation Methodology[J]. Process Safety Progress, 2004, 23(3): 197~205.

[5] Hendershot D C, Sussman J A, Winkler G E, et al. Implementing Inherently Safer Design in an Existing Plant[J]. Process Safety Progress, 2006, 25(1): 52~57.

[6] Carvalho A, Matos H A, Gani R. Design of Batch Operations: Systematic Methodology for Generation and Analysis of Sustainable Alternatives[J]. Computer and Chemical Engineering, 2009, 33(12): 2075~2090.

[7] 梁瑞,郭晓璐,姜峰,等. 承压设备设计阶段风险评估技术方法研究[J]. 化工机械,2012,39(5):586~590.

[8] 余文翟,华敏,潘旭海,等. 本质安全化设计在硝酸氧化醇工艺中的应用[J]. 化工进展,2014,33(4):1054~1059.

[9] 陈臻,李延军,张璧光,等. 杉木木束热风循环干燥参数对干燥效率与能耗的影响[J]. 干燥技术与设备,2005,3(1):27~31.

[10] 邱炜,王豪,袁蔡斌,等. 变性淀粉脱水及气流干燥系统的控制策略优化[J]. 化工自动化及仪表,2013,40(4):439~442.

[12] 徐成海,张志军,张世伟,等. 塔形连续式真空干燥设备节能方向的分析[J]. 化工机械,2009,36(3):185~189.

[13] Amyotte P R, Pegg M J, Khan F I. Application of Inherent Safety Principles to Dust Explosion Prevention and Mitigation[J]. Process Safety and Environment Protection, 2009, 87(1): 35~39.

[14] 焦巍,刘迁,项曙光. 化工过程反应路径综合方法的研究进展[J]. 化工学报,2010,61(12):3044~3050.

[15] Dou X, Tian Z. Research on Modelling and Controlling the Concentration of Combustible Solvent Vapors in Indirect Electrical Heating Circulation Dryer[J]. Procedia Engineering, 2012, 45(2): 477~482.

[16] Stolpe F, Förster H. Investigations of the Formation of Explosive Mixtures in Dryers for Coatings[J]. Journal of Hazardous Materials, 2004, 112(3): 169~175.

[17] Chen C C, Wang T C, Liaw H J, et al. Nitrogen Dilution Effect on the Flammability Limits for Hydrocarbons[J]. Journal of Hazardous Materials, 2009,166(2/3): 880~890.

[18] 张增亮,蔡康旭. 可燃气体(液体蒸气)的爆炸极限与最大允许氧含量的对比研究[J]. 中国安全科学学报,2005,15(12):64~68.

[19] Crowl D A. Minimize the Risks of Flammable Materials[J]. Chemical Engineering Progress, 2012, 108(4): 28~33.

[20] 叶君乐,蒋军成,阴健康,等. 基于模糊综合评价的化工工艺本质安全指数研究[J]. 中国安全科学学报,2010,20(6):125~130.