提高重型载货汽车驱动桥齿轮性能及寿命的途径

■ 金荣植

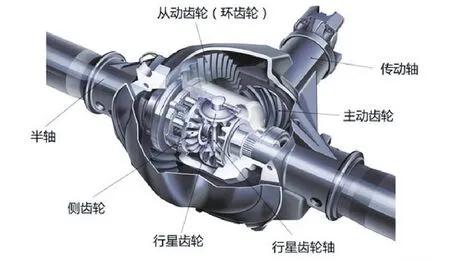

重型载货汽车主动、从动弧齿锥齿轮(见图1、图2)是安装在驱动桥上的一对齿轮副,是汽车齿轮中受力最复杂及工作条件最恶劣的一对传动齿轮,加上汽车行驶过程中经常遇到道路不平及超载情况等,常发生早期失效情况,使用寿命偏低,已成为当前汽车制造的瓶颈之一。实践表明,齿轮的弯曲疲劳强度、接触疲劳强度及齿轮的精度三大要素决定了齿轮的使用寿命。对此,可从齿轮的材料选择、原材料质量控制、锻造质量控制、渗碳淬火控制,以及采用先进热处理设备与工艺等入手,提高齿轮的使用性能及寿命。

一、齿轮材料的选择

1. 选高淬透性22CrMoH钢

(1)选用淬透性能高的Cr-Mo钢,如国产22CrMoH钢(SCM822H),其淬透性能指标为J15=36~42HRC,可满足重型汽车齿轮使用性能要求。

(2)为满足重型汽车齿轮的更高要求,一汽集团公司与国内钢厂开发了FAS系列齿轮材料,即FAS3225H钢、FAS3226H钢,其淬透性带宽5HRC,保证了渗碳层强度,稳定了齿轮热处理畸变,晶粒度优于7级,以提高渗碳层的疲劳强度,获得了较好的使用效果。

2. 选用高韧性镍钢

目前,主动齿轮广泛采用Cr-Ni或Cr-Ni-Mo系列含Ni的保证淬透性渗碳钢种。

(1)17CrNiMo6H钢。该钢属于Cr-Ni-Mo系列齿轮钢,为强度>1400MPa的高强度渗碳钢。其材料的淬透性能指标为J10=42HRC,J15=41HRC。晶粒度7~8级。力学性能分别为Rm=1290MPa,ReL=945MPa,A=15%,Z=60%,KV2=112J。其冲击吸收能量优于22CrMoH钢。

图 1

(2)20CrNiMoH钢(SAE8620H)。一汽集团公司生产的重型载货汽车驱动桥主动弧齿锥齿轮广泛采用20CrNiMoH钢。在热处理金相组织控制方面,碳化物0~1级,马氏体、残留奥氏体1~3级,齿轮渗碳淬火有效硬化层深度要求1.70~2.10mm,保证了主动弧齿锥齿轮较高弯曲疲劳和接触疲劳性能的要求。

3. 选用17Cr2Mn2TiH钢

由国内研制成功的价格低廉的17Cr2Mn2TiH钢。通过一系列齿轮的台架试验,并部分产品投入装车使用(如153、457等弧齿锥齿轮)。其淬透性能要求如表1所示。

4. 驱动桥弧齿锥齿轮用钢材料淬透性要求

重型载货汽车驱动桥弧齿锥齿轮用钢的材料淬透性能要求,如表2所示。

5. 大载重主动弧齿锥齿轮用钢

对于13t及以上承载质量的主动弧齿锥齿轮(模数m>11)用钢,可根据齿轮产品技术要求选择含Ni渗碳钢,如20CrNiMoH、17CrNiMo6H、20CrNi2MoH、21NiCrMo5H及20CrNi3H等。东风汽车公司采用17CrNiMo6H钢制造的重型驱动桥齿轮台架试验平均寿命为40万次(产品设计要求的疲劳寿命不低于30万次)。表3为一汽集团公司用3种钢制造的同一齿轮的弯曲疲劳试验结果。从表3可以看出,含Ni钢齿轮具有较高的疲劳寿命。

二、原材料质量控制

1. 纯净度

(1)氧含量。选用渗碳钢氧含量最好控制在wO<2× 10-3%。表4为某齿轮厂生产的载货汽车弧齿锥齿轮选用不同氧含量的钢材进行台架寿命试验结果。从表4可以看出,钢材原材料氧含量wO从(4~5)× 10-3%降低到1.6×10-4%以后,齿轮台架疲劳寿命明显提高。

(2)非金属夹杂物。按GB/T 10561—2005标准检验,A≤2.0级,B≤1.5级,C≤1.0级,D≤1.0级。

2. 带状组织

带状组织控制在<3级,更高级控制在≤2级。

3. 淬透性

淬透性包括淬透性能和淬透性带宽。

(1)淬透性能可参考中国齿轮专业协会标准CGMA001-1《车辆渗碳齿轮用钢技术条件》进行选择。如20CrMnTiH钢淬透性能由高向低分为4种,即20CrMnTiH1~20CrMnTiH4;20CrNiMoH钢分为两种,即20CrNiMoH1及20CrNiMoH2。或参照一汽公司、东风汽车公司等大厂相关钢材技术标准及产品技术要求进行选择。

表1 17Cr2Mn2TiH钢淬透性能要求

表2 弧齿锥齿轮用钢的材料淬透性能要求

表3 齿轮的弯曲疲劳试验结果

表4 齿轮台架疲劳寿命试验

(2)淬透性带宽。较高要求淬透性带≤7HRC,更高要求≤5HRC。保证同一批钢材的淬透性能最大离散度不大于4HRC。

4. 晶粒度

晶粒度优于或等于6级。

三、锻造质量的控制

齿轮锻件棒料采用中频感应加热均匀;严格控制始锻、终锻温度,可采用远红外测温仪监控;齿轮锻造比一般选择3~5。

1. 锻件预备热处理的控制

齿轮锻坯优先采用等温正火生产线,所确定的奥氏体化温度应高于后续进行的渗碳温度。

2. 等温正火技术要求

(1)硬度。锻件正火硬度控制在160~190HBW;硬度散差,一批次≤15HBW,单件≤5HBW。

(2)金相组织。均匀块状先共析铁素体+均匀片状珠光体;魏氏体组织0级;无粒状贝氏体组织;带状组织<3级;晶粒度优于或等于6级,控制混晶现象。

四、渗碳淬火的控制

重型载货汽车弧齿锥齿轮热处理采用渗碳淬火、回火工艺。主动、从动弧齿锥齿轮渗碳淬火有效硬化层深度要求:1.70~2.10mm。表面与心部硬度分别为58~63HRC和35~45HRC;碳化物、马氏体及残留奥氏体级别均≤5级。

(1)渗碳热处理设备的选用 优先采用连续式渗碳自动生产线和密封箱式渗碳炉及其自动生产线,实现渗碳过程自动化控制,从而保证齿轮热处理质量。

(2)热处理指标 齿轮代表性(工作)表面硬度60~63HRC;轮齿心部硬度35~45HRC(一汽公司进行的试验结果,心部硬度为41HRC时弯曲疲劳寿命最高);渗碳淬火有效硬化层深度1.8~2.2mm;金相组织为碳化物2~3级,马氏体2~3级,残留奥氏体10%~25%(体积分数),表面非马氏体层深度<20μm,心部组织为低碳马氏体组织、无块状铁素体组织。

五、增强齿轮渗层接触疲劳强度

齿轮渗碳件在服役过程中承受接触压应力时,易出现渗碳层剥落形式的接触疲劳破坏。相关分析表明,这种裂纹往往起源于渗层的过渡区,其形成原因是相啮合的齿轮所产生的最大切应力作用于表层下一定的深处,如果渗碳层过薄、心部硬度不足,就容易引起接触疲劳破坏。对此,可通过增加渗层深度或提高心部强度(硬度)的方法,以及采用以上两种方法同时并举的方式,可以达到增强齿轮渗层接触疲劳强度的目的。

六、先进设备与工艺的应用

1.中冷连续式渗碳自动生产线的应用

(1)当主动齿轮采用含Ni量较高材料进行渗碳淬火时,可采用中冷连续式渗碳炉,通过二次加热淬火减少渗碳层组织中的残留奥氏体含量,并使奥氏体晶粒得到细化,获得更加细小的晶粒度和显微组织。东风汽车公司试验证明,20CrNi2MoH钢经二次加热淬火处理后,晶粒度由7~9级提高至9级,弯曲疲劳强度由560MPa提高至800MPa,马氏体为2级,残留奥氏体为1~2级,心部硬度为45HRC。

(2)当材料出现混晶时,可采用中冷连续式渗碳炉,通过二次加热淬火工艺细化晶粒,消除混晶现象,最终得到合格的马氏体组织。

2. 稀土渗碳技术的应用

采用稀土渗碳技术,在高碳势(1.25%~1.4%)下渗碳,表面碳浓度既使达到很高,但表层的碳化物形态和分布十分良好——细小而均匀分布,并且减少齿轮表面非马氏体层,增加渗碳齿轮表面残余压应力。稀土渗碳齿轮疲劳强度试验结果表明,稀土渗碳可以大幅提高齿轮弯曲疲劳强度及接触疲劳强度,具体见表5。

例如,材料为20CrMnTiH3钢的CA-457型“解放”牌重载汽车后桥从动弧齿锥齿轮,渗碳淬火及回火采用双排连续式渗碳自动生产线。齿轮原渗碳工艺(未加稀土)与稀土渗碳工艺参数对比见表6。通过表6可以看出,采用稀土渗碳工艺后,推料周期由原工艺38min缩短至30min,每一盘齿轮在炉内加热时间减少了6h,不仅减小了齿轮畸变,而且提高了渗碳质量。

3.采用喷丸强化技术

喷丸强化不同于喷丸清理,是一种受控喷丸技术。

喷丸强化使渗碳齿轮表面加工硬化,并改善了非马氏体组织的不良影响,显著提高了齿轮表面的残余压应力,从而提高了齿轮的疲劳寿命。

采用喷丸强化来提高齿轮弯曲疲劳强度,尤其是齿根附近的强化处理。应确保弹丸直径小于齿根圆弧半径的一半。某一试验SCM420钢齿轮的渗碳检验结果及喷丸处理参数见表7。

试验证明,当采用硬度为53~55HRC、喷射速度为90~100m/s的钢丸进行强化喷丸时,残余应力峰值达到1080MPa。与渗碳淬火后不进行喷丸的齿轮相比,实施强化喷丸的齿轮在破坏概率为10%时的弯曲疲劳强度提高48%。

例如,一汽公司采用德国产TR5SVR-1型应力喷丸设备,对渗碳淬火、回火后的载货汽车后桥主动、从动弧齿锥齿轮(材料为22CrMoH钢)进行喷丸处理,获得了较好的强化效果。其喷丸工艺为:采用直径为0.80mm钢丸,喷丸时间为9min,喷丸速度为2800r/min。

喷丸强化处理后齿轮表层组织得到了细化,表层的残留奥氏体含量比未经喷丸处理工件的残留奥氏体含量要低10%左右,在距离表面0.15mm范围内,变化量比较明显;经强化喷丸处理后的齿轮表面硬度提高了0.5~2HRC,显著提高了齿轮的疲劳强度与使用寿命。

表5 稀土渗碳齿轮的弯曲疲劳与接触疲劳寿命试验

表6 齿轮原渗碳工艺(未加稀土)与稀土渗碳工艺参数对比

表7 SCM420钢齿轮的渗碳检验结果及喷丸处理参数