甜面酱保温发酵过程中酱醪的理化分析

张晶,叶碧霞,左勇*,谢光杰,张鑫,孙时光

(1.四川理工学院 生物工程学院,四川 自贡 643000;2.四川化工职业技术学院,四川 泸州 646000)

甜面酱是以面粉为原料,经微生物发酵酿制而成的半固态调味品,其味甜咸适宜,鲜味浓郁,深受广大消费者喜爱[1]。甜面酱的生产可概括为前期制曲、中期拌盐水以及后期发酵[2]。传统的自然晒露发酵方式生产的甜面酱,其成品颜色鲜艳,口感细腻,酯香浓郁,但由于生化反应缓慢,发酵周期较长,需12个月左右才能使面酱成熟,从而影响企业产能的进一步提升。研究表明:可对传统的生产方式进行改进[3,4],通过添加酶制剂及人工保温发酵,能够缩短生产周期,但其成品质量不及传统自然晒露方式所生产的甜面酱[5]。据报道[6,7],基于传统自然晒露以及人工保温发酵两种方式提出的先保温后晒露的生产方式用于生产甜面酱,在缩短生产周期的同时,可弥补人工保温所造成的品质不足的缺陷,因而具有应用前景。

目前,对于先保温后晒露发酵方式的研究处于起步阶段,其工艺有待进一步探究。通过对甜面酱在保温发酵过程中的挥发性风味物质形成时期研究表明,发酵后期为甜面酱保温发酵中主体风味物质的形成时期[8]。本研究将通过对不同发酵时间段的酱醪进行理化分析,初步探究大分子物质快速降解的阶段,并以其作为分段依据,为两段式发酵技术中最佳保温发酵时间的确定提供理化指标等参考依据。

1 材料与仪器

1.1 材料

人工保温发酵的甜面酱样品,发酵时间以拌盐水入池为0天计算。人工保温发酵周期通常是60天,拌盐水后每隔1周需进行倒醅,以达到大分子物质的充分降解。结合类似研究,故取样时间设置为0,5,10,15,20,25,30,35,40,47,54,60天。

1.2 仪器

紫外可见分光光度计 北京普析通用仪器有限责任公司;pH酸度计 奥豪斯仪器(上海)有限公司;HH-S恒温水浴锅 江苏省金坛市正基仪器有限公司;离心机 上海安亭科学仪器厂。

2 试验方法

2.1 理化指标测定

含水量的测定:采用快速水分含量测定仪;总酸及氨基酸态氮的测定:采用直接滴定法以及甲醛滴定法;还原糖含量的测定:采用斐林法[9]。

2.2 酶活力测定

淀粉酶活力的测定:采用碘量法;中性蛋白酶以及酸性蛋白酶活力的测定:依据国标法[10]。

2.3 数据处理

试验数据均采用SPSS 19.0软件进行分析,采用Duncans新复极差法进行多重比较[11]。在0.05水平上检验试验结果差异显著性,试验结果采用Origin作图。

3 结果与分析

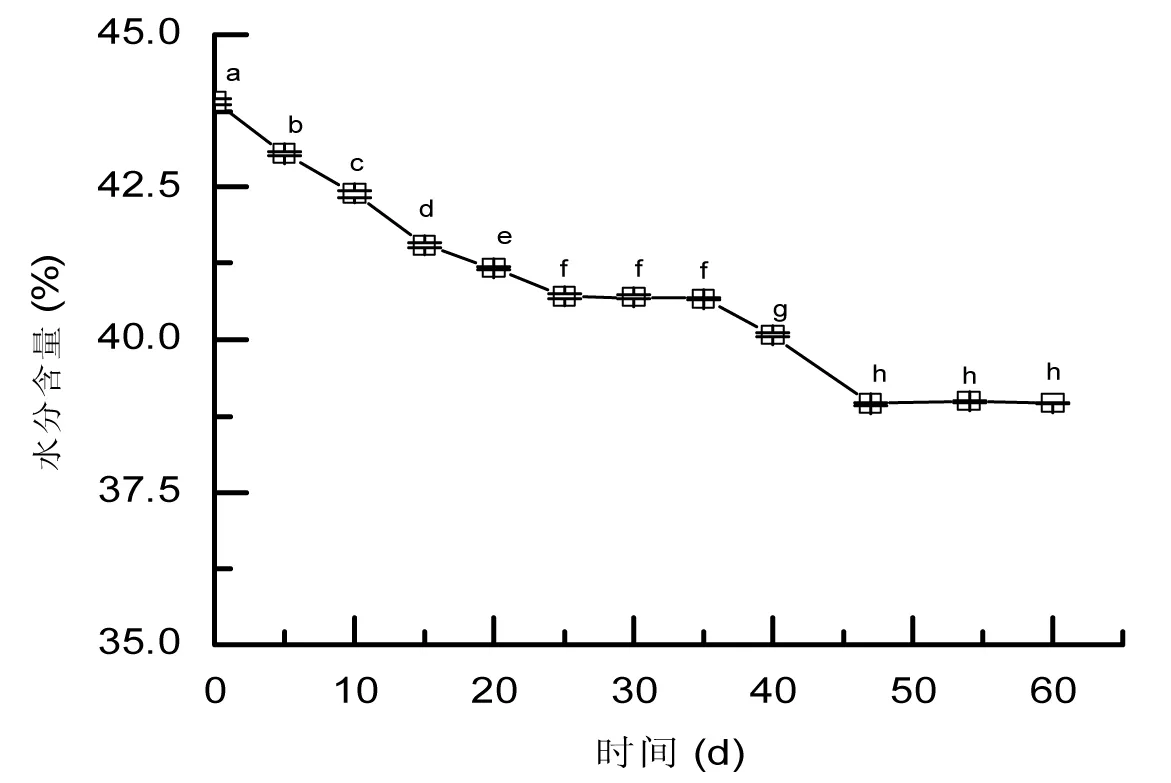

3.1 甜面酱保温发酵过程中含水量的变化情况

保温发酵过程中,水分含量直接影响微生物的生长代谢,同时也影响各种酶活力的大小,监测含水量的变化情况能够实时反映发酵是否正常。水分含量的变化情况见图1。

图1 保温发酵过程中含水量的变化Fig.1 Changes of moisture content at different insulation fermentation time

注:误差线表示标准偏差(n=3);不同字母表示含水量存在显著性差异(P<0.05)。

由图1可知,随着保温发酵时间的延长,酱醪中水分含量逐渐降低。含水量从最初的43.9%降低至成熟时的38.96%。造成含水量下降的原因有:其一,保温发酵温度通常控制在38~45 ℃以实现大分子物质的快速降解,高温使得水分蒸发;其二,发酵过程中微生物的生长代谢及相关化学反应会消耗一定的水分。

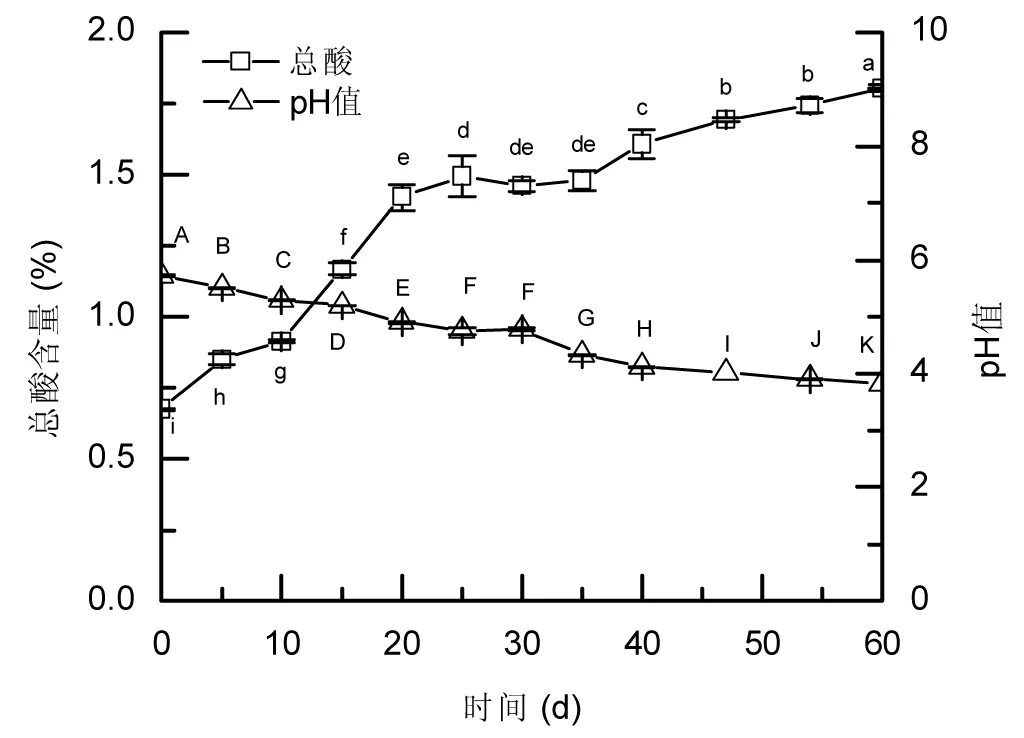

3.2 甜面酱保温发酵过程中总酸与pH的变化情况

由于酸度直接影响酶活力,也会影响微生物的生长分布情况,从而影响物质的代谢以及转化,生产上常会通过监测发酵酱醪的酸度变化情况来调整温度。甜面酱保温发酵过程中总酸以及pH值的变化情况见图2。

图2 保温发酵过程中总酸和pH的变化Fig.2 Changes of total acid and pH values at different insulation fermentation time

注:误差线表示标准偏差(n=3);不同小写字母表示总酸含量差异显著(P<0.05);不同大写字母表示pH值差异显著(P<0.05)。

由图2可知,酱醪中总酸含量随着发酵的进行逐渐上升,pH值则反之。保温发酵0~20天,酱醪酸度快速上升,从0.67%上升到1.42%;同时,酱醪pH值则由5.7降低到4.9。发酵过程中,酸度的变化一方面源自于微生物发酵产生的有机酸,另一方面则是由原料中蛋白质降解生成的游离氨基酸带来[12]。研究表明[13]:酱类发酵过程中,酸度的变化与乳酸菌的作用密切相关,发酵初期,乳酸菌快速繁殖同时大量产酸。保温20~35天左右时,酱醪中的总酸含量约为1.48%(P>0.05),酱醪pH值由4.9下降到4.33。保温发酵35~60天,甜面酱中酸度变化幅度减缓,从1.48%上升到1.8%,增加了0.32%,较之于保温前期酸度增加趋势减慢,酱醪pH值由4.33下降到3.82。其原因可能是酸度的积累一定程度上会抑制产酸细菌的增长,从而反馈调节酸度的增加,部分酸作为中间代谢物质参与到其他化学反应中转化为其他的物质,从而使得酸度增加趋势减缓。

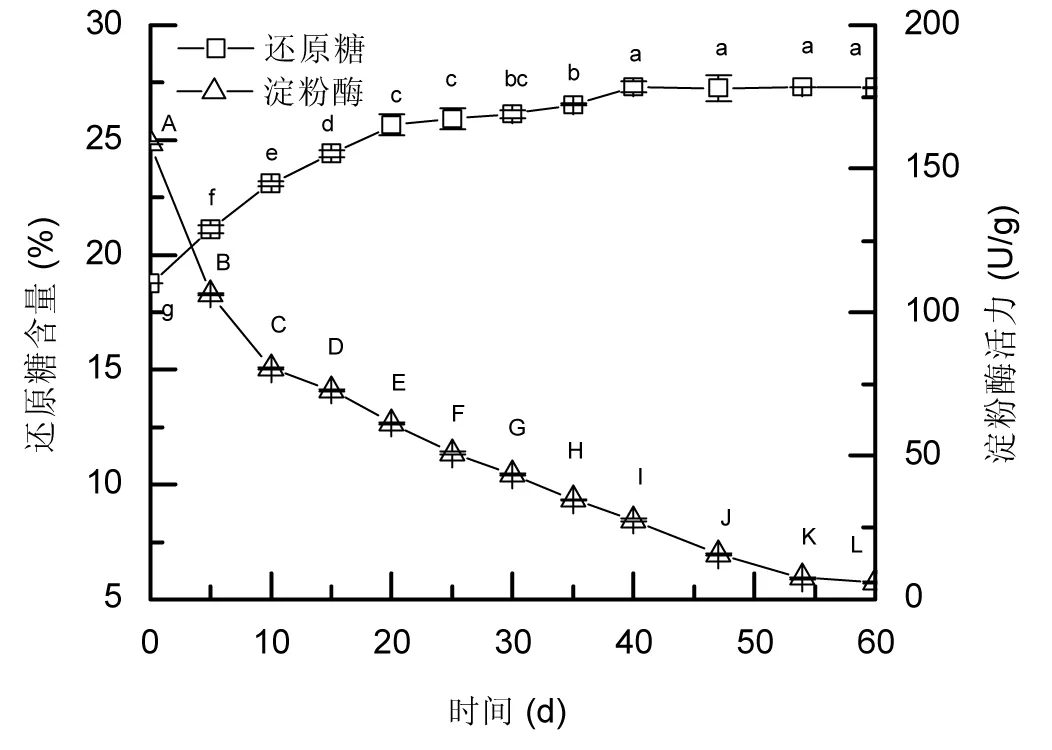

3.3 甜面酱保温发酵过程中还原糖含量与淀粉酶活力的变化情况

甜面酱中还原糖主要来源于原料中淀粉等大分子物质在淀粉酶等作用下水解生成糊精、麦芽糖以及葡萄糖等小分子物质,进而参与到酒精及乳酸发酵等多种化学反应中。还原糖的含量可在一定程度上反映原料中糖类物质的降解程度,还原糖含量与淀粉酶活力变化见图3。

图3 保温发酵过程中还原糖含量与淀粉酶活力的变化Fig.3 Changes of reducing sugar content and amylase activity at different insulation fermentation time

注:误差线表示标准偏差(n=3);不同小写字母表示还原糖含量差异显著(P<0.05);不同大写字母表示淀粉酶活力差异显著(P<0.05)。

由图3可知,保温发酵过程中,甜面酱中还原糖含量随着保温时间的延长而逐渐上升直至稳定,而淀粉酶的活力则逐渐下降。保温发酵0~20天,还原糖含量由18.75%增加到25.65%,增幅达6.95%,该阶段还原糖含量显著增加(P<0.05),淀粉酶活力从最初的158.99 U/g干基下降到61.29 U/g干基。可能原因在于:拌盐水初期,相对大的盐含量及曲料拌和不均带来的氧气传递受阻等使得制曲阶段所富集的霉菌在此阶段生长代谢受阻出现大量消亡,但其所分泌的糖化酶适于在中性及偏酸性的环境中发挥作用,pH值的适当降低对糖化酶活影响不大,因此发酵前期糖化酶类继续发挥作用,快速催化淀粉等多糖类物质水解为小分子类还原糖,从而使得还原糖含量快速增加。保温发酵20~40天,还原糖含量上升至27.3%,此阶段增幅约为1.65%;保温发酵40~60天,甜面酱中还原糖含量基本维持稳定,约为27.3%(P>0.05)。结合数据分析可知,20天后,其含量增幅减小,原因可能在于:随着发酵的进行,原料中淀粉类物质降解仍继续,但水解生成的还原糖部分充当碳源供微生物生长代谢,同时部分还充当底物参与到酒精、乳酸等发酵赋予甜面酱甜味,以及参与酱醪色素成分如氨基糖、焦糖等的合成,从而导致还原糖含量上升缓慢。

整个保温发酵过程中还原糖含量以及淀粉酶活力的变化情况表明,保温发酵0~20天,此阶段可以视为甜面酱中淀粉等大分子物质快速降解的时期,此后还原糖含量虽然也有增加,但上升趋势减缓,该研究结果与张静等[14]的研究结果相一致。从淀粉类降解情况而言,保温发酵20~40天,此阶段甜面酱中的淀粉类大分子糖类物质已经最大程度地降解为还原糖类小分子,40天后随着保温发酵继续进行,其含量不再显著性增加。综上,保温发酵20~40天后则可以终止保温发酵阶段,进入晒露发酵阶段。

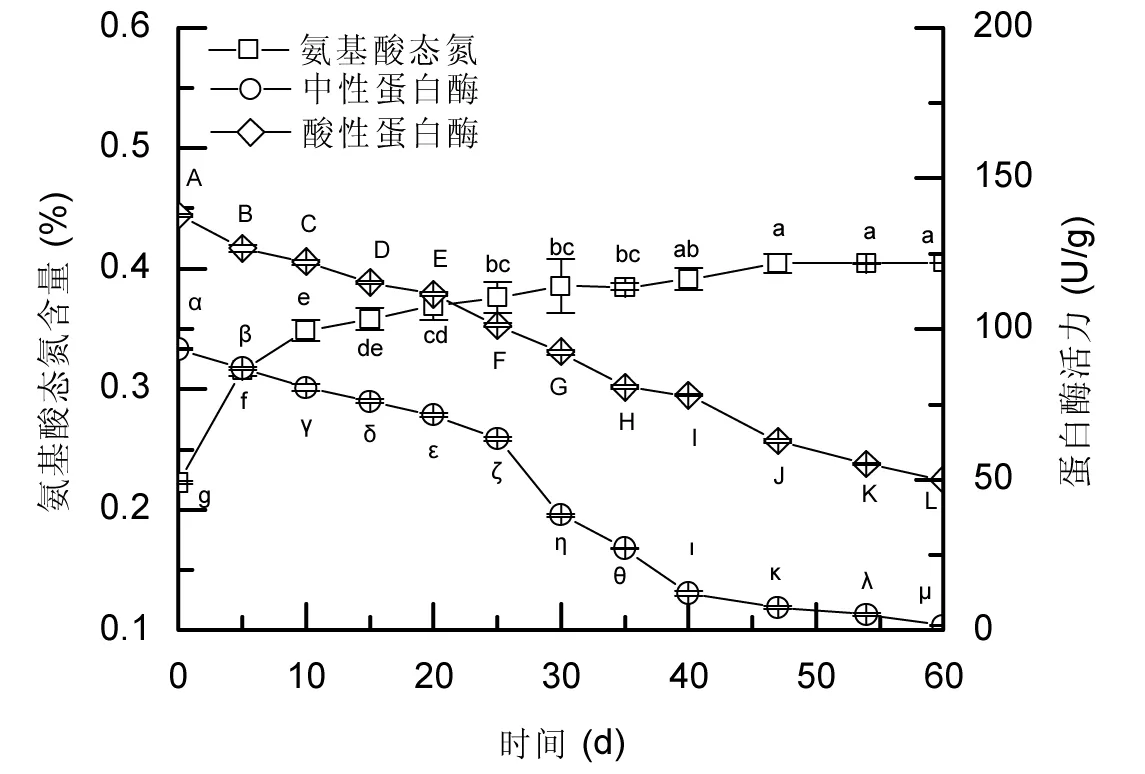

3.4 甜面酱保温发酵过程中氨基酸态氮含量与蛋白酶活力的变化情况

添加盐水进行保温发酵,此阶段酱醪环境呈酸性(pH 4~5),故保温阶段中主要考虑中性蛋白酶以及酸性蛋白酶的活力。氨基酸态氮主要源自于蛋白酶水解蛋白质生成,其含量可反映蛋白质的水解程度[15]。甜面酱保温发酵过程中氨基酸态氮与蛋白酶活力变化情况见图4。

图4 保温发酵过程中氨基酸态氮与蛋白酶活力的变化Fig.4 Changes of amino nitrogen content and protease activity at different insulation fermentation time

注:误差线表示标准偏差(n=3);不同小写字母表示氨基酸态氮含量存在显著性差异(P<0.05);不同大写字母表示酸性蛋白酶活力差异显著(P<0.05);不同希腊字母表示中性蛋白酶活力差异显著(P<0.05)。

由图4可知,随着发酵的进行,氨基酸态氮含量逐渐上升,而两种蛋白酶活力均快速降低。由于酱醪环境偏酸性,此条件下酸性蛋白酶活力高于中性蛋白酶活力。保温发酵0~20天,酱醪中的氨基酸态氮含量从0.22%上升到0.37%,增加了0.15%,该阶段氨基酸态氮含量显著变化(P<0.05)。原因可能是制曲阶段霉菌所分泌的蛋白酶在发酵前期起到水解蛋白的作用,中性蛋白酶将原料中的蛋白质分解为不同大小的肽类,酸性蛋白酶作为一类肽酶则可进一步将肽类降解为游离氨基酸[16],从而使得前期氨基酸态氮的含量快速积累。保温发酵20~40天,其含量从0.37%缓慢上升为0.39%,增幅较小,约为0.02%;保温发酵40~60天,其含量则略有降低。通过多重比较分析各时期甜面酱中氨基酸态氮含量差异性可知,其含量在发酵前期及中期存在显著性差异,发酵后期略有下降但基本维持稳定。可能原因在于:发酵后期水分含量减少,高盐以及偏酸的发酵环境使得蛋白酶的活力降低,同时一部分氨基酸经脱羧、脱氨基后参与其他化合物的合成相关反应中,消耗掉酱醪中的部分氨基酸,故导致其含量增幅较小。

从保温发酵整个过程来看,保温发酵0~20天,氨基酸态氮含量变化较大(P<0.05),该阶段为原料中蛋白质的快速降解阶段,随着保温进行,氨基酸态氮含量亦有增加,但增加趋势减缓。20~40天甜面酱中的蛋白质最大程度地得到降解。发酵40天后,氨基酸态氮含量基本保持不变。结合保温成本考虑,保温发酵20~40天后则可以终止保温发酵阶段,进入晒露发酵阶段。

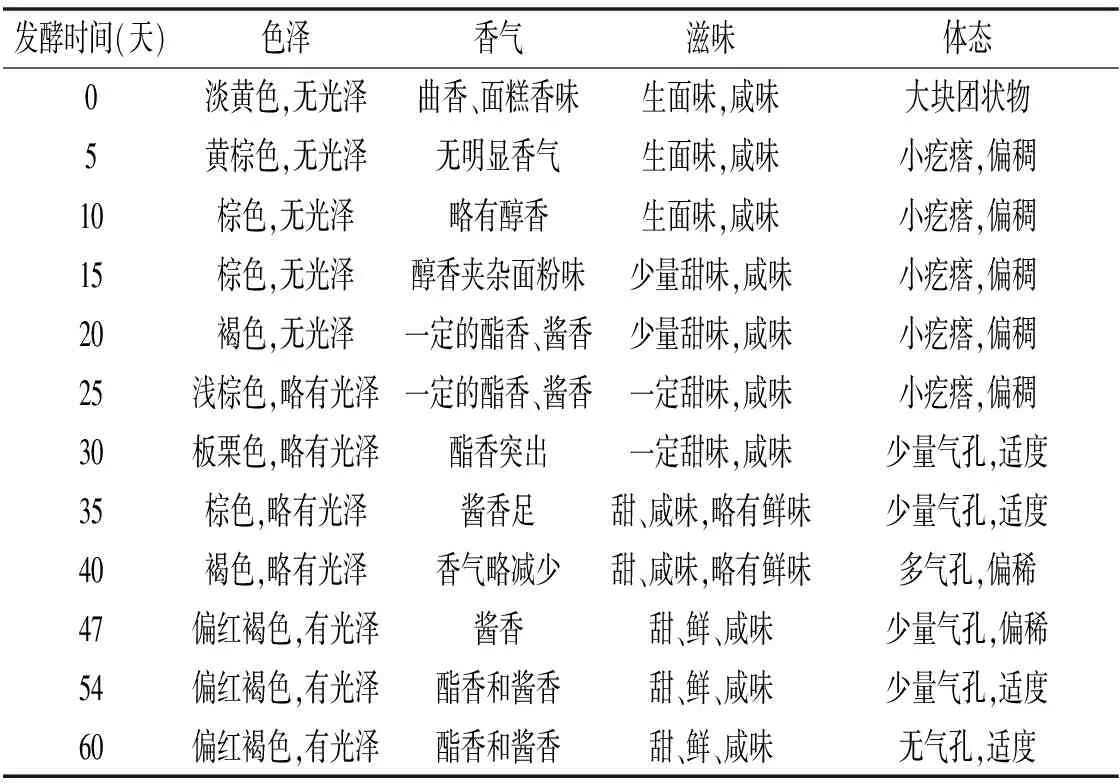

3.5 甜面酱保温发酵过程中酱体感官变化情况

甜面酱发酵过程中,甜面酱的外观形态变化一定程度上反映发酵进行的程度。甜面酱保温过程中感官变化情况见表1。

表1 保温发酵过程中甜面酱的感官记录Table 1 Sensory analysis records of sweet flour paste at different insulation fermentation time

由表1可知,酱体颜色与发酵时间呈正相关性;香气则从发酵初期无明显的香气到后期酱香、酯香味突出;酱醪滋味随着发酵进行,甜、鲜味愈来愈强,咸味则是从拌入盐水后就一直存在;酱醪体态在拌盐水初期,存在较大面疙瘩,随着发酵进行,面团逐渐减小,分散的小面团使得酱醪整体呈现为较浓稠的状态;发酵中后期,酱体出现大量气孔分布;发酵终止时,气孔消失,粘稠度适中。

甜面酱的感官形态变化与甜面酱发酵过程中的机理变化密切相关[17]。酱体颜色形成的可能原因有:葡萄糖α-羟基与氨基酸置换生成氨基糖,氨基糖作为酱体中色素组成,通常呈现棕红色;同时,葡萄糖在高温下脱水会形成焦糖,焦糖作为无定形的胶体物质,呈棕红色;原料分解的酪氨酸经氧化作用生成黑色素,氨基酸与还原糖经美拉德反应生成类黑素;多酚类物质在多酚氧化酶作用下也会生成黑色素。酱体的香气主要得益于挥发性物质的生成,通常为醇、醛、酸、酚类等物质;各种醇类物质又与酱中有机酸经酯化反应生成各种乙酯,酯类物质通常具有芳香,为香气来源之一[18]。咸味由拌入的食盐水带来,存在于整个发酵阶段。甜、鲜味随着发酵进行而逐渐显现,可能原因在于:原料中淀粉类物质转化为葡萄糖、麦芽糖等,该类小分子还原糖产生明显甜味,原料中蛋白质经曲霉蛋白酶降解为部分氨基酸呈现适度甜味;甜面酱的鲜味主要来源于小分子肽、核苷酸以及呈鲜味的氨基酸等[19]。随着甜面酱趋于成熟,甜面酱滋味愈发爽口柔和,可能原因有:酱醪发酵过程中酒精发酵产生副产物甘油、高级醇等,此类物质具有一定的呈味作用,同时作为酯化反应的基础物质,使得酱体滋味爽口柔和[20]。在不同的发酵阶段,甜面酱呈现不同的酱体状态,发酵初期甜面酱由于制曲结束,面糕上分布有米曲霉等霉菌菌丝,部分结块,经拌盐水入池后,有大块团状的面糕分布在酱体中。随着发酵进行,原料中大分子物质降解,大块面团逐渐呈小块状分布,此时酱醪略微干稠。发酵中期微生物产酸产气作用明显,使得酱醪中出现很多气孔,到后期微生物出现消长变化,发酵趋于结束时,酱体中气孔消失,甜面酱均匀无杂质。

4 结论

通过对甜面酱保温发酵过程中反映发酵状况的相应指标分析研究,所得如下结论:

甜面酱保温发酵过程中含水量从最初的43.9%降低至成熟时的38.96%;总酸含量由0.67%增加至结束时的1.8%。保温发酵0~20天,酱醪中还原糖与氨基酸态氮含量快速增加,分别由18.75%,0.22%上升到25.65%,0.37%;20~40天,两种物质含量增加趋势变缓,分别由25.65%,0.37%上升为27.3%,0.39%;40天之后,两种物质含量则基本维持稳定。保温发酵20~40天,此阶段原料中淀粉及蛋白质类大分子物质得到最大程度的降解,此时的感官变化情况表明甜面酱尚未完全成熟,还需继续发酵。因此,保温发酵40天可达到保温发酵快速降解原料中淀粉及蛋白质类大分子物质的目的。

通过对甜面酱保温发酵过程中发酵机理的研究,可初步确定保温发酵40天为保温发酵阶段结束的适宜阶段,此时结束保温发酵可进入下一晒露发酵阶段继续发酵。但是,因确定的适宜的保温发酵时间阶段跨度较大,还需进一步研究以明确保温发酵终止的最佳时间。

[1]张玉玉,孙宝国,陈海涛,等.顶空-固相微萃取两种传统面酱挥发性成分的气相色谱-质谱联用分析[J].食品科技,2012,37(3):255-260.

[2]沈芳,吴华昌,邓静,等.四川甜面酱不同发酵工艺中的菌相分析[J].中国调味品,2013,38(6):41-45.

[3]李云霞.小麦酱发酵菌相分析与人工发酵技术研究[D].武汉:武汉工业学院,2012.

[4]金华勇.甜面酱发酵工艺试验研究[D].武汉:湖北工业大学,2009.

[5]冯治平,吴士业.酶促法甜面酱生产工艺条件研究[J].食品科学,2008,29(9):358-360.

[6]吴虹.先保温后晒露发酵法在甜面酱生产中的应用与探讨[J].中国调味品,2014,39(11):53-55.

[7]李一丰,刘丹,尹显锋.甜面酱两段式发酵模式的应用研究[J].食品技术研究,2015(21):133-134.

[8]左勇,叶碧霞,杨小龙,等.甜面酱保温发酵过程中挥发性成分的动态变化[J].食品工业科技,2016,37(19):314-319.

[9]GB/T 5009.40-2003,酱卫生标准的分析方法[S].

[10]SB/T 10317-1999,蛋白酶活力测定[S].

[11]王钦德,杨坚.食品试验设计与统计分析(第2版)[M].北京:中国农业大学出版社,2009.

[12]Kim J S,Lee Y S.A study of chemical characteristics of soy sauce and mixed soy sauce: chemical characteristics of soy sauce [J].Eur Food Res Technol,2007,227(3):933-944.

[13]贡汉坤.传统豆酱自然发酵的动态分析及人工接种多菌种发酵研究[D].无锡:江南大学,2004.

[14]张静,赵长青,吴华昌,等.甜面酱保温发酵过程中理化指标动态变化研究[J].食品与发酵科技,2014,50(2):39-42.

[15]方继功.酱类制品生产技术[M].北京:中国轻工业出版社,2006.

[16]张静,邓静,吴华昌,等.甜面酱保温发酵过程中酶活的变化规律[J].食品与发酵科技,2014(3):32-35.

[17]Lioe H N,Apriyantono A,Takara K,et al.Umami taste enhancement of MSG/NaCl mixtures by subthreshold l-α-aromatic amino acids[J].J Food Sci,2005,70(7):401-405.

[18]付雯.多菌种耦合发酵甜面酱工艺研究[D].武汉:湖北工业大学,2011.

[19]Nishimura T,Kato H.Taste of free amino acids and peptides[J].Food Rev Int,1988,4(2):175-194.

[20]Breslin,Paul A S.Interactions among salty,sour and bitter compounds[J].Trends Food Sci Tech,1996,7(12):390-399.