硬质合金刀具正交切削钛合金试验的研究

(长春理工大学 精密制造及检测技术国家地方联合工程实验室,长春 130022)

0 引言

切削加工过程中,为了改善刀具与切屑界面的摩擦状况,抑制刀具磨损,降低切削成本,提高切削效率、加工表面质量,国内外专家和学者根据仿生摩擦学的研究结果[1~4],在刀具的前刀面或者后刀面通过不同方法制备了不同特征参数的表面微织构[5,6],并在不同润滑条件下,研究了表面织构对刀-屑界面的切削力、切削温度、摩擦系数、切屑粘结等因素的影响效果,分析和揭示了表面织构刀具改善刀具性能的切削机理。

邓建新等[7]在硬质合金刀具的后刀面加工出不同的微织构,研究其对刀具摩擦、磨损性能的影响。Dawit Zenebe Segu等[8]用YAG激光器在钢的表面加工出不同形状的微织构组合;T. Ibatan等[9]通过激光加工技术在轴承上制备出出不同的微织构,研究其对机械轴承部件的摩擦学性能的影响;A.Arslan等[10]分析不同的加工方法得到的表面织构的优缺点及不同形状及尺寸表面织构摩擦学性能之间的差距;YongshengSu等[11]通过激光加工技术在PCD刀具前刀面上制备出微槽阵列,发现微槽织构可以改善刀-屑摩擦接触状态。综上所述,目前研究微织构刀具的摩擦学性能大部分都是宏观条件下进行的,对于微切削条件下刀具的摩擦学性能的研究比较少。

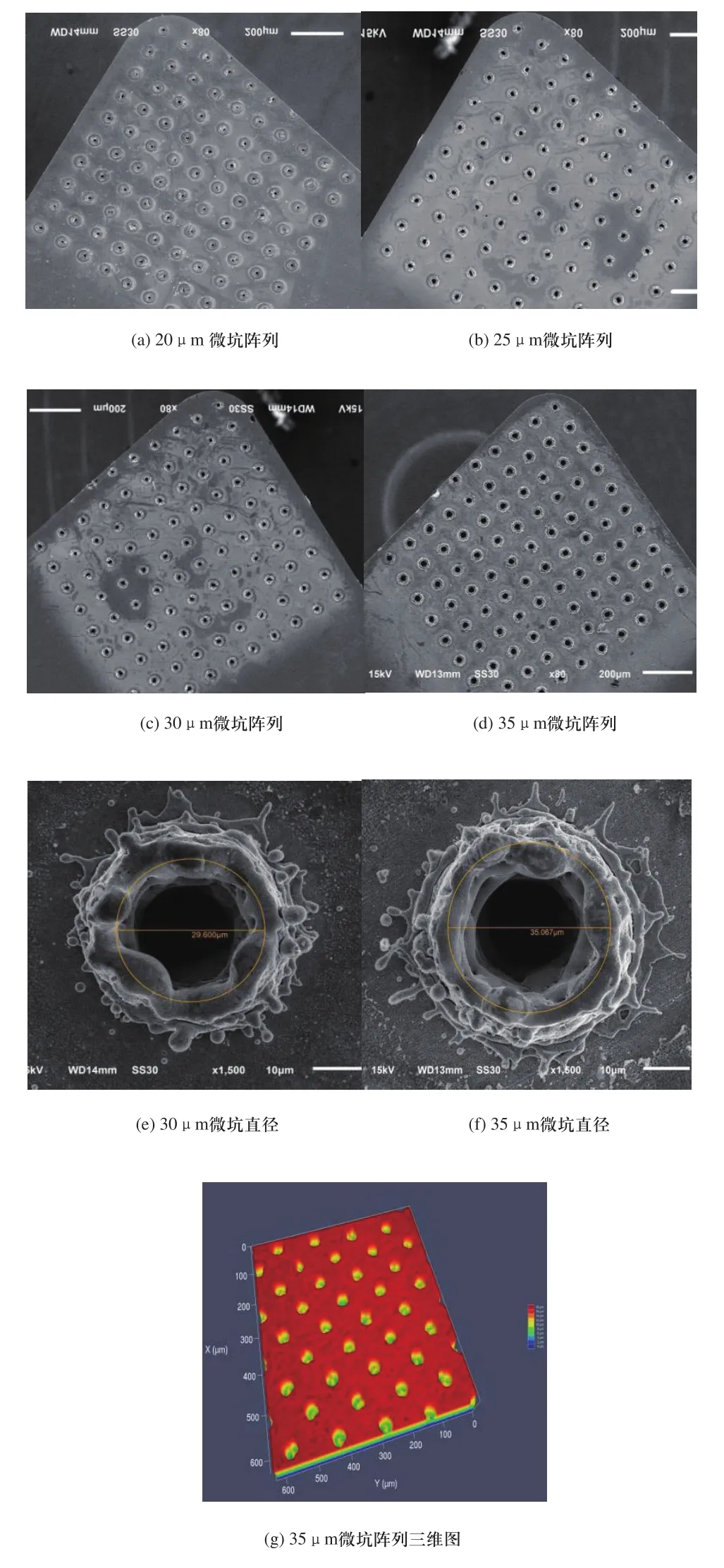

基于激光加工技术的灵活性和精确性,本文作者通过激光加工技术,在硬质合金刀具的前刀面加工出直径为Φ35μm、Φ30μm、Φ25μm、Φ20μm的微坑阵列结构,利用自行研制的正交切削单元对Ti6Al4V合金进行微切削试验[12~15],从切屑形态及黏刀量对微织构性能进行评价。

1 试验

1.1 微织构激光加工

采用HAN’S LASER光纤式激光打标机,在硬质合金刀具前刀面加工出直径为φ35μm、φ30μm、φ25μmμm、φ20μm微坑阵列,深度10μm,间距是100μ m的微坑阵列,如图1所示。

1.2 正交切削试验

采用自行研发的正交切削单元,对10×10×0.8mm的钛合金片进行切削厚度ap=5μm,切削速度v=300mm/s,切削次数n=5正交微切削试验。利用共聚焦显微镜对刀具表面进行成像观察,对刀具磨损长度和磨损宽度进行测量,以此判定刀具表面磨损程度及微织构对其的影响,设备的实物图如2所示。

图1 微坑阵列织构形貌

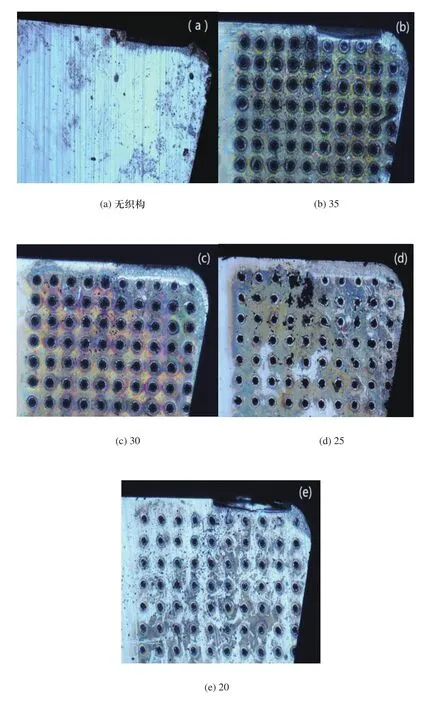

硬质合金刀具正交切削钛合金时,刀屑接触面积较小,在高温高压的条件下,钛合金易黏刀,且刀具中的有些元素易于钛合金发生化学反应,增加了刀具的磨损,在刀具的前刀面形成这些特点使刀月牙洼,由图3可以看出,无织构刀具的前刀面出现了明显的月牙洼,微坑织构刀具相对较少,微坑直径为25μm的刀具,只出现少量的月牙洼。由此可以看出微坑织构的置入提高了刀具的耐摩擦磨损性,延长了刀具的寿命。正交切削过程中,微织构的置入减小了刀屑的接触面积,减小摩擦力,增大了刀具与空气的接触面积,降低了切削温度,从而减小了钛合金的黏刀量,减小冷焊,从而减少了扩散磨损,减小了月牙洼的形成,提高了刀具的耐摩擦磨损性。

图2 ZEISS LSM700共聚焦显微镜实物图

图3 微织构刀具切削后的形貌

2 刀屑形态分析

2.1 前刀面分析

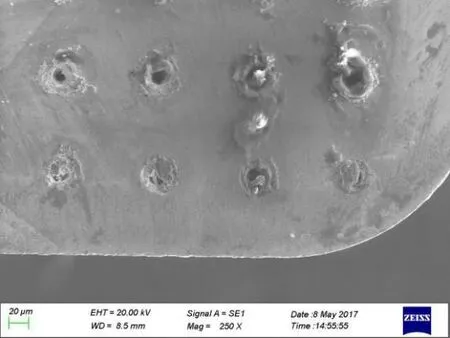

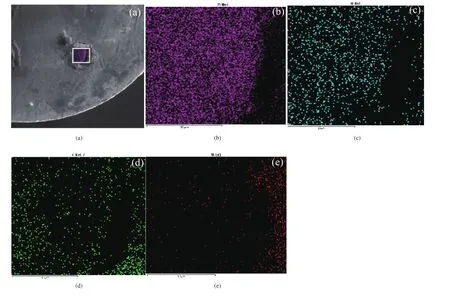

干切削条件下,刀具与钛合金的接触条件比较恶劣,切屑流经刀具的前刀面时在高温、高压的条件下,钛合金易“黏刀”且化学性能活泼,也是影响刀具磨损的主要原因之一。通过高真空扫描电子显微镜(SEM,Japan)观察刀具的前刀面(如图4所示),发现微织构刀具中靠近主切削刃的微坑被少量黏结物覆盖,刀尖及主切削刃附近的黏结物较少;无织构刀具的黏结物覆盖较为严重,其主要分布在刀尖、主切削刃及切屑流出附近。

图4 微坑φ25μm刀具的电镜图

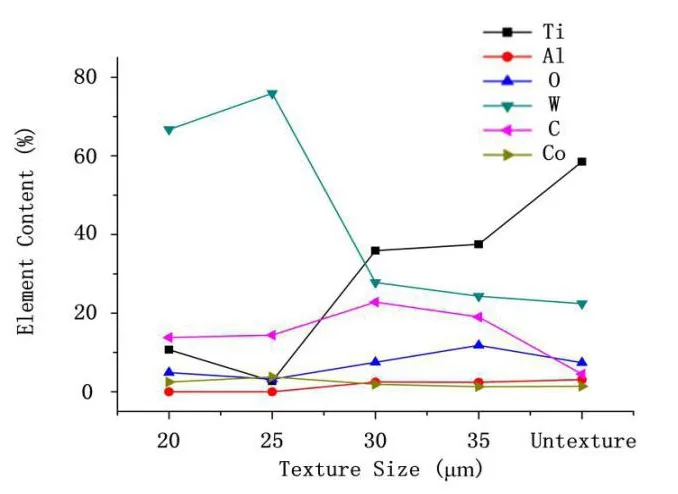

通过线性能谱分析刀尖、及主切削刃部分的黏着物,如图5所示,发现基本为钛合金,呈层状覆盖在刀尖及主切削刃附近,由此可知黏着物为切屑的一部分,由图6可以看出无织构刀具Ti元素含量最高,微坑织构相对较少。说明微织构的置入改变了切削过程中刀屑的接触状态,干切削条件下,刀具与钛合金的接触条件比较恶劣,切屑流经刀具的前刀面时在高温、高压的条件下,钛合金易“黏刀”造成刀具的粘接磨损。点坑阵列的置入,改变了刀屑的接触形态,减小了刀屑的接触面积从而减少了摩擦力,增大了刀具与冷却介质的接触面积,降低了切削温度,减小钛合金的黏刀量,由此可以看出微坑织构可以减小刀具的粘接磨损,延长刀具的寿命。

2.2 微坑内能谱分析

通过高真空扫描电子显微镜(SEM,Japan)对刀具的前刀面进行观察,发现微坑内有有部分黏结物,对微坑的黏结物进行能谱分析(如图7所示),发现黏着物大部分为钛合金和少量的WC硬质合金颗粒,靠近微坑上边缘,方向同切屑的流动方向。由此可以说明,切屑流经微坑表面时,切屑底面与微坑织构相互作用,微坑拦截切屑下表面部分碎屑及少量硬质颗粒,减少了切屑与硬质颗粒对前刀面的犁沟作用,减轻摩擦力,降低刀具前刀面的磨损,提高了刀具的耐摩擦、磨损性能。

图6 线性能谱分析结果

2.3 切屑形态分析

图7 微坑内能谱分析图

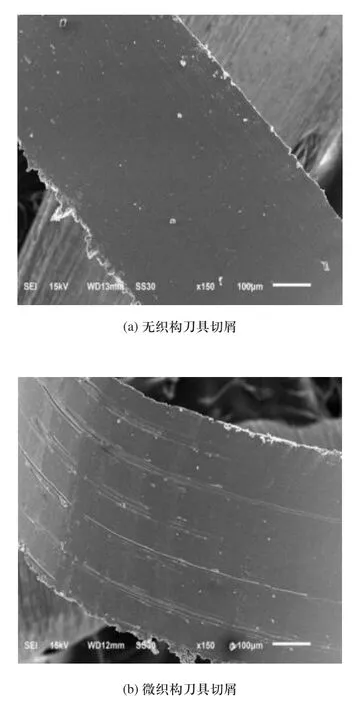

图8 切屑表面

正交切削试验过中,微织构刀具切削生成的切屑的卷曲率相比于无织构刀具生成的切屑要大,且有少量的“C”型切屑生成。通过高真空电子显微镜观察切削表面,如图8所示,微坑织构切屑的外表面,有大量的平行于切屑流向的微型“沟槽”,无织构切屑没有,通过测量发现沟槽的间距和微坑织构的距离相似,由此可以说明,切屑流经刀具前刀面的微坑织构时,切屑与微坑织构相互挤压,微坑织构存储切屑表面的部分切屑和硬质合金颗粒,减少犁沟作用,减轻刀具前刀面的划伤。切屑流经微坑织构时,切屑与坑内的拦截物相互挤压,坑内拦截物承载一部分的压应力,使切屑与刀具之间的压应力减少。

3 结论

1)利用激光加工技术制备微坑织构,在硬质合金刀具的前刀面制备出微坑直径为φ35μm、φ30μm、φ25μm、φ20μm,深度为10μm的微坑织构。通过正交切削试验可知,微坑阵列的置入减少刀屑接触面积,减小切削力,增大刀具与空气之间的接触面积,降低切削温度,从而提高刀具的耐摩擦磨损性能和钛合金表面质量。

2)微坑织构的置入,改变了刀屑的接触形态,减小了刀屑的接触面积从而减少了摩擦力,增大了刀具与冷却介质的接触面积,降低了切削温度,减小钛合金的黏刀量,由此可以看出微坑织构可以减小刀具的粘接磨损,延长刀具的寿命。

【】【】

3)通过能谱分析发现微坑织构内有钛合金和硬质合金颗粒,由此可知切屑流经微坑表面时,切屑底面与微坑织构相互作用,微坑拦截切屑下表面部分碎屑及少量硬质颗粒,减少了切屑与硬质颗粒对前刀面的犁沟作用,减轻摩擦力,降低刀具前刀面的磨损,提高了刀具的耐摩擦、磨损性能。

4)切屑流经微坑表面时,微坑织构可以拦截切屑底表面部分碎屑和少量硬质合金颗粒,减轻了切屑对刀具前刀面的划伤,并且切屑和坑内拦截物相互作用,拦截物承载了部分压应力,使切屑流经刀具前刀面时的压应力减少。

[1]艾兴.高速切削加工技术[M].北京:国防工业出版社,2003:1-6.

[2]冉春华,聂朝胤.TiN、TiAlN涂层刀具的切削性能对比研究[D].重庆:西南大学,2013.

[3]刘鹏,徐九华.超硬刀具高速铣削钛合金的基础研究[D].南京:南京航空航天大学,2011.

[4]邵世超,谢峰.基于仿生微织构的刀具减摩性能研究[D].合肥:合肥工业大学,2013.

[5]何宁.高速切削技术[M].上海:上海科学科技出版社,2012.

[6]Ryk GEtsion I.Testing piston rings with partial laser surface texturing for friction reductio[J].Wear,2006,261:792-796.

[7]YayunLiu, Jianxin Deng, FengfangWu. Wear resistance of carbide tools with textured flank-face in dry cutting of green alumina ceramics[J].Wear,2017,s372-373:91-103.

[8]Dawit Zenebe Segu, Pyung Hwang.Friction control by multishape textured surface underpin-on-disctest[J].Tribology International,2015,91:111-117.

[9]T. Ibatan, M.S. Uddin, M.A.K. Chowdhury.Recentdevelopment on surface texturing in enhancing tribological performance of bearing sliders[J].Surface &Coatings Technology,2015.

[10]A. Arslan, H. H. Masjuki, M. A. Kalam, M. Varman,R. A. Mufti,M. H. Mosarof,L. S. Khuong & M. M.Quazi.Surface Texture Manufacturing Techniquesand Tribological Effect of Surface Texturing onCutting ToolPerformance: A Review.CriticaReviews in Solid State and Materials[J].Sciences,2016,41(6):447-481.

[11]Yongsheng Su, Zhen Li, Liang Li, Jianbin Wang, Hong Gao,Gang Wang.Cutting performance of micro-textured polycrystalline diamond tool in dry cutting[J].Journal of Manufacturing Processes,2017,27:1-7.

[12]于占江,王雯,张超楠,等.微型车刀微孔织构及高速微车削实验[J].润滑与密封,2016,41(2):18-22.

[13]王亮.表面微织构刀具切削钛合金的试验研究[D].南京:南京航空航天大学,2012.

[14]戚宝运,李亮,何宁.表面织构在刀具减磨技术中的应用[J].工具技术.2010,44(12):3-6.