孔冷挤压强化疲劳增寿技术研究

(航空工业一飞院,西安 710089)

0 引言

飞机上紧固件用量是最多的,紧固件将大多数飞机结构件连接装配在一起,而连接孔处是应力集中区域,并极易产生疲劳裂纹。目前,挤压强化孔能很大程度上提高飞机零部件的疲劳性能。孔挤压强化是指结构的尺寸和形式不改变、重量不增加,通过局部孔强化处理等工艺,使孔周围材料的组织结构得到改善、孔周应力以压应力为主,从而达到提高结构疲劳寿命(抑制裂纹的形成和扩展)的技术[1]。关键件重要件上的孔经过冷挤压强化后,由于孔周有较大的残余压应力,降低了孔周围应力场强度因子,疲劳裂纹不易产生,飞机的抗疲劳能力得到了提高[2,3],使得飞机对长寿命、高可靠性的要求得到了满足。

1 孔冷挤压强化疲劳增寿原理

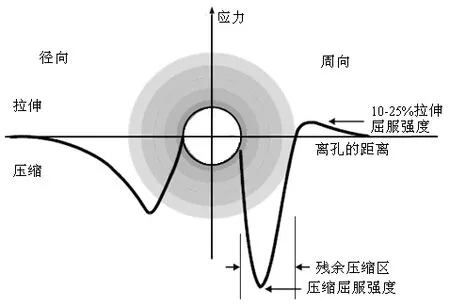

孔挤压强化是依靠金属材料的弹塑性变形的特性。当孔周的材料挤压后,金属材料径向塑性移动,从而在周向和径向两个方向产生弹塑性变形,如图1所示[4]。在这个区域内强化机理有三个:

1)在挤压过程中,孔壁层金属产生塑性变形,而更深层金属产生弹性变形;当挤压完成时,弹性变形由于弹力而恢复,对产生塑性变形的孔壁层金属施加压力,在孔壁周围产生很高的残余压应力,当疲劳发生时外在的交变载荷与内在的残余压应力叠加在一起后,减小了外在的交变载荷的拉应力峰值,平均应力降低,如图2所示,裂纹产生的时间被延长,因此孔的抗疲劳性能得到了提高;

图1 孔挤压强化产生的典型应力分布

2)在挤压时,孔壁金属发生挤压塑性变形导致晶体滑移,晶格发生畸变,增加了位错数量,位错的不规格分布及重叠形成了紧密的位错网状结构——位错胞状结构。这些结构,使得材料在疲劳过程中,金属晶体的移动被限制,进而提高了材料的屈服强度,提高了流变应力,并相应的提高了疲劳性能;

3)挤压过程改善了孔壁表面质量,经过钻、铰等加工的初孔孔壁,粗糙度很大,因为刀具的切削使孔壁表面凹凸不平;在挤压过程中,这些凸起的材料被碾压到凹处,使得孔壁表面平整粗糙度得到了提高,减少了微裂纹,从而提高了孔的抗疲劳性能。

图2 孔挤压前后孔边应力的变化

2 孔挤压强化方法

孔挤压强化方法主要分为:球滚压光整强化、芯棒直接挤压强化和开缝衬套挤压强化等。

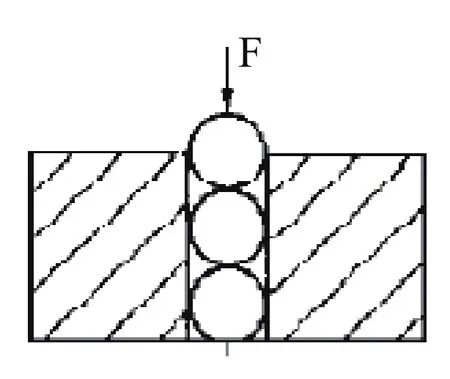

2.1 球滚压光整强化

球滚压光整强化是利用钢珠对孔壁进行挤压强化,如图3所示,滚珠直径比孔的略微大,在进行挤压强化时,粗糙大的孔壁表面的凸起将随钢珠的滚动被碾压到凹处,孔壁一定深度范围内产生残余压应力,提高了孔壁表面粗糙度,缺点是是钢珠挤压需要较大的功率,所以该方法的挤压量通常比较小。

图3 球滚压强化示意图

2.2 芯棒直接挤压强化

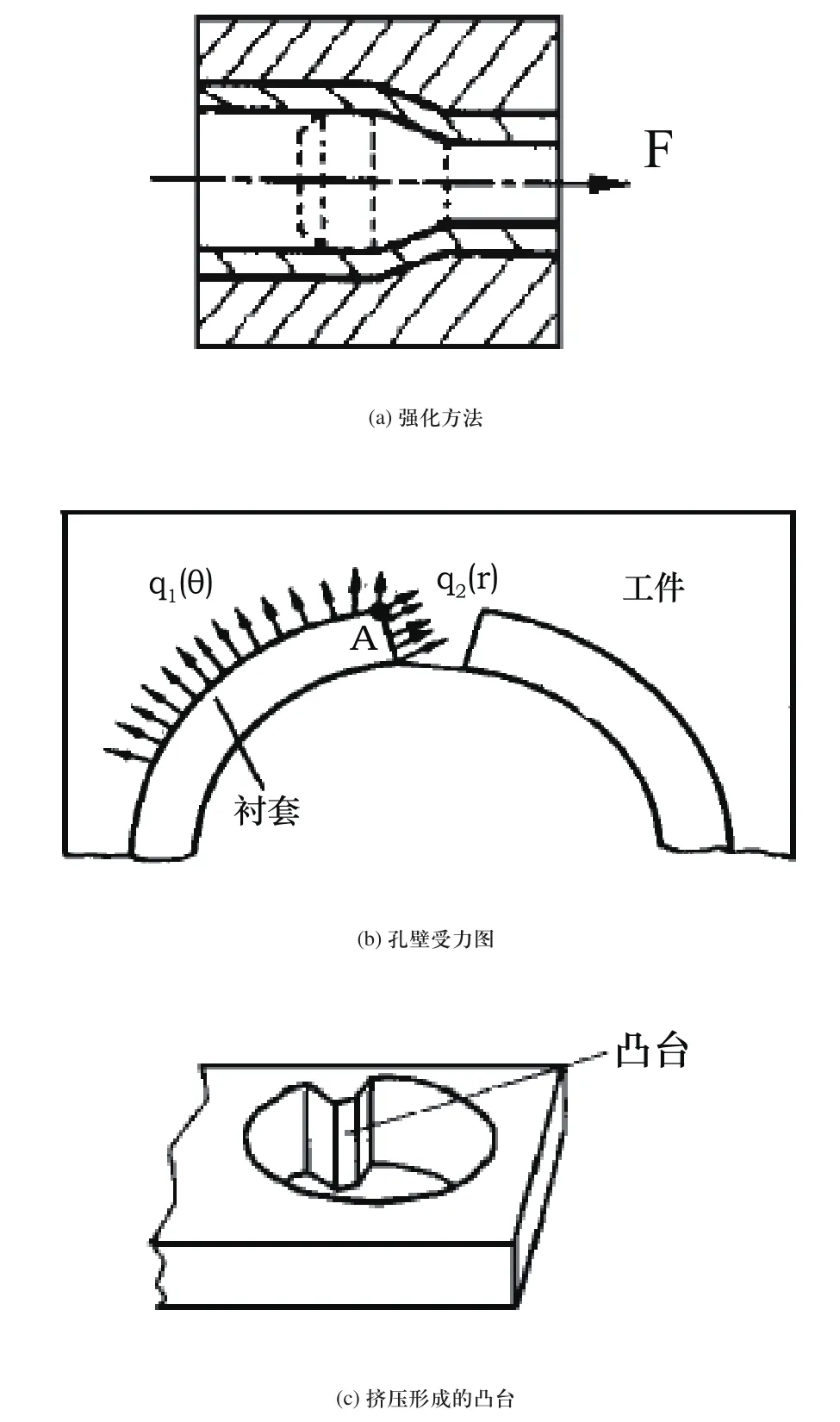

芯棒直接挤压是用比孔直径稍大的锥形芯棒,通过初孔时对孔进行挤压强化,使孔周材料获得残余压应力,如图4(a)所示。含孔结构件的硬度应低于芯棒的硬度,终孔的表面粗糙度应低于芯棒的表面粗糙度;芯棒应使用合适的润滑剂以防止孔壁被划伤。在挤压时,由于轴向力的存在使得材料发生轴向流动,所以在孔口容易产生凸台,如图4(b)所示,这严重影响了装配质量;同时,对于钛合金、高强度合金钢等高硬度材料,采用芯棒直接挤压强化孔时,目前没有合适的润滑剂,因此很容易划伤孔壁,降低了含孔结构件的疲劳寿命。

图4 芯棒直接挤压强化示意图

2.3 开缝衬套挤压强化

开缝衬套挤压原理与芯棒直接挤压一样,不同的是在芯棒与孔壁之间增加一个起润滑和传递径向力作用的衬套,芯棒与孔壁不再直接接触,衬套的衬垫作用可以有效防止孔壁被划伤,如图5(a)所示。开缝衬套挤压强化孔时,挤压过程比较均匀平缓,而且挤压力是由小到大匀速变化,金属塑性弹性变形比较充分,其对孔的挤压量较大,疲劳增寿效果明显。衬套开缝处的受力如图5(b)所示,从图中可以看出,在A点不同于其他处而受到两个方向的压力,当挤压力较大时,A点很容易萌生裂纹,是发生失效的疲劳源;同时由于开缝衬套的开口,在挤压过程中由于压力的原因导致材料流向衬套开口处,结果就形成了凸台,如图5(c)所示,凸台处是挤压强化后最易发生疲劳失效的地方,所以孔经开缝衬套芯棒挤压后,需再增加铰削孔的工序,将凸台及可能的微裂纹去除。虽然开缝衬套挤压强化比芯棒直接挤压强化多一道工序,但是由于开缝的存在使得衬套的弹性更大,这样可以选取较大挤压量,相应残余压应力也会很大,含孔结构件疲劳寿命也会有相应的提高。

图5 开缝衬套挤压强化示意图

并不是所有材料经过冷挤压强化后疲劳寿命都能有明显提高,仅对部分高强度铝合金、高强度钢、钛合金等强化效果比较明显,例如7A85、7050、7475、7150、2024、30CrMnSiNi2A、A-100、TB5、Ti6Al4V钢等。

3 孔挤压强化疲劳试验

3.1 试验材料与方法

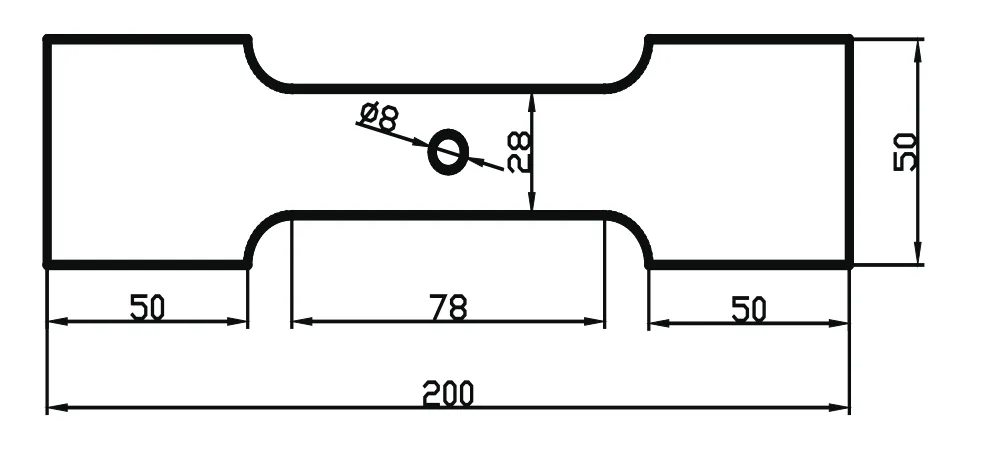

下面用试验说明芯棒直接挤压和开缝衬套挤压孔后的疲劳增寿效果,试验件材料选取铝合金7A85-T7452,板厚14.5mm,试件如图6所示。孔分别采用不强化、芯棒直接挤压和开缝衬套挤压三种处理方式,每组试件取3件,其中挤压衬套厚度为0.3mm,芯棒和衬套挤压量均为2.3%。疲劳试验的载荷比取0.1,试验按正弦波恒幅加载,加载频率应在0~20Hz之间,试验时试片的温度不应超过65℃。

图6 疲劳试验件尺寸

3.2 试验结果

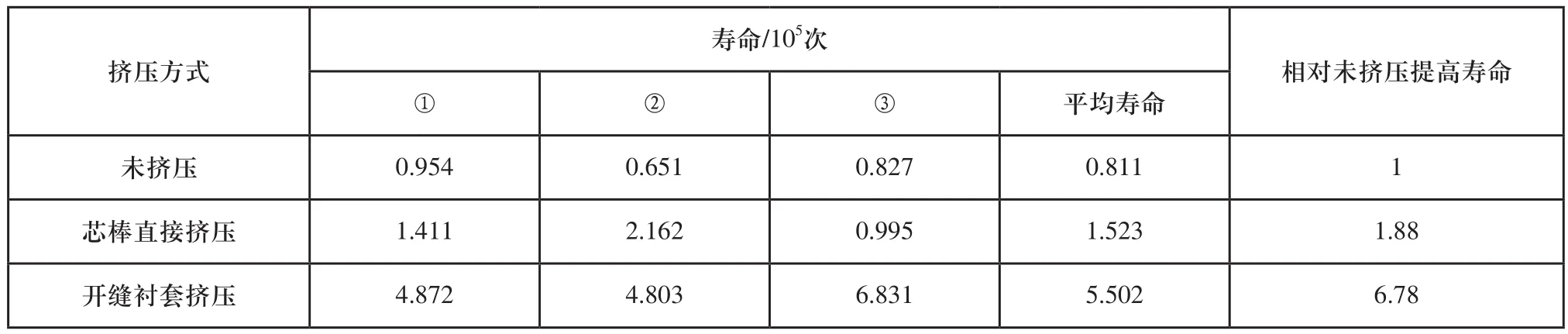

疲劳试验结果如表1所示,其中①、②、③分别为每种挤压方式下试验件编号。

从表1中可以看出,在相同挤压量下,开缝衬套挤压后的寿命是芯棒直接挤压的3.6倍,因为芯棒直接挤压时没有衬套的衬垫作用,孔壁周围的金属较易向孔口流动,挤出的金属大部分集中于挤出口,并且随着过盈量的增大挤出量也增多,导致孔口残余压应力降低;而开缝衬套挤压时孔壁金属流向孔口较少,且衬套避免了挤压时芯棒对孔壁的划伤,也在一定程度上修复了孔壁的缺陷,因此含孔结构件经开缝衬套挤压后疲劳寿命提高较大。

4 结束语

飞机结构件孔经冷挤压强化后,其疲劳寿命显著提高。芯棒挤压时,轴向挤压力导致孔壁金属流向孔口进而形成孔边凸台,因此孔口成为疲劳薄弱点;开缝衬套挤压时,金属轴向流动较少,且衬套也避免了挤压时芯棒对孔壁的划伤;在挤压量大小一样的情况下,含孔结构件经开缝衬套挤压后疲劳寿命提高较大,因此推荐使用开缝衬套对紧固件孔进行挤压强化。

表1 疲劳试验结果

[1]中国航空科学技术研究院.飞机结构抗疲劳断裂强化设计手册[M].北京:航空工业出版社,1993.

[2]Gaerke J, Zhang X, Wang Z. Life enhancement of fatigue aged fastener holes using the cold expansion process[J].Journal of Aerospace Engineering, Process Institution Mechanical Engineers,Part G,2000,214(5):281-293.

[3]Chakherlou T N,Vogwell J. The effect of cold expansion on improving the fatigue life of fastener holes[J].Engineering Failure Analysis,2003,10:13-24.

[4]欧阳小穗.孔挤压强化工艺对叠层元件疲劳寿命影响分析[D].上海:上海交通大学,2011.