锂电池自动化生产系统空托盘调度优化

崔敬伟,郭现伟,张 婷,徐伟华

(1.昆明理工大学 交通工程学院,昆明 650500;2.中航锂电(洛阳)有限公司,洛阳 471003)

0 引言

随着智能手机、新能源汽车兴起,激发了国内外市场对锂电池的需求。中国已成世界上最大的锂电池生产制造基地,第二大锂电池生产国和出口国。为降低生产成本,提高产品质量和生产效率,保证生产安全及产品一致性,电池生产厂家纷纷将自动化生产线引入到锂电池的生产过程中。

托盘作为锂电池自动化生产线重要承载单元器具,其调度的合理性直接影响到整个系统生产效率。目前,锂电池生产过程主要从生产工艺、生产误差、可靠性等[1~3]方面进行研究,托盘优化调度研究很少。因此,本文以锂电池自动化生产线后段生产工艺为研究对象,以作业周期内空托盘总出入立体库次数最少即堆垛机作业次数最少为目标,研究多规格锂电池共线生产的空托盘调度问题,最大限度降低堆垛机负荷,提高系统生产效率,建立其数学模型,并通过实例进行验证。

1 空托盘调度流程分析

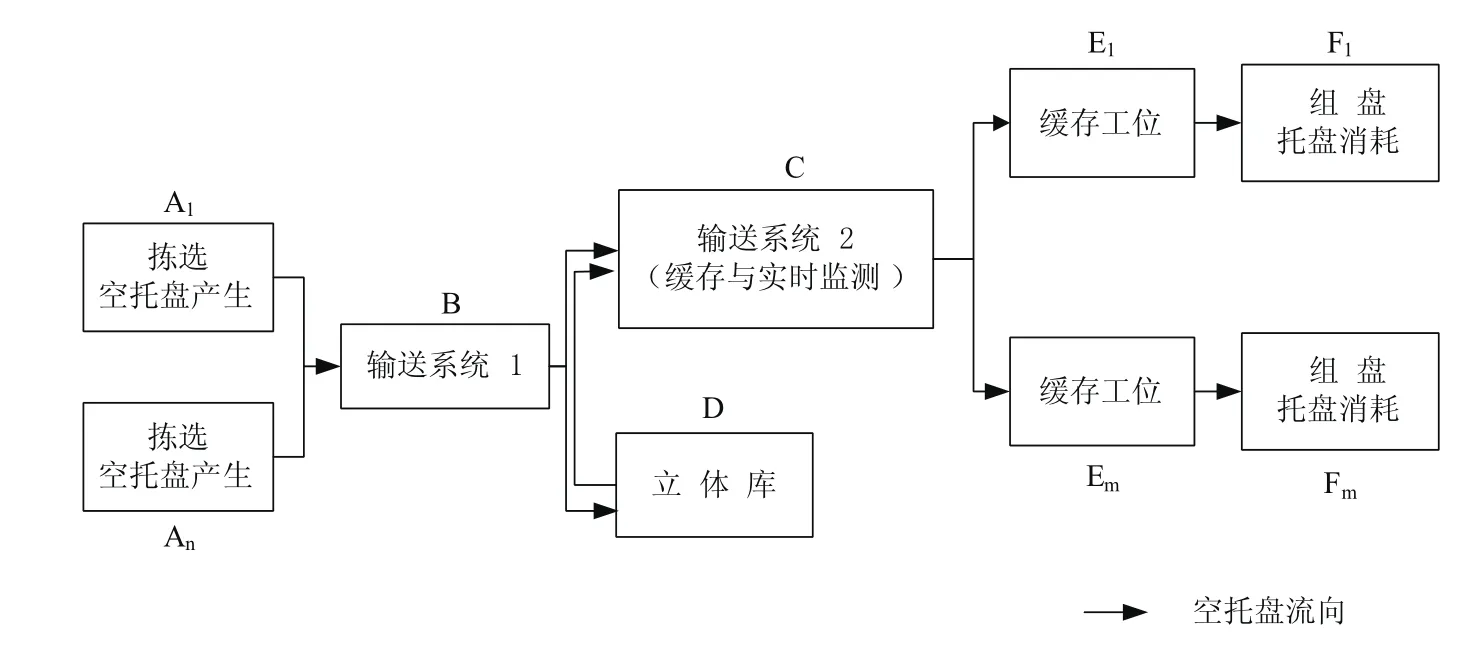

锂电池后段自动化生产系统主要进行立体库存储、电池分类拣选、托盘输送、托盘缓存、电池组盘等生产工艺。立体库存储多种规格电池托盘和空托盘,并根据生产工艺进行电池托盘与空托盘出入库作业。输送系统同时输送多种规格电池托盘和空托盘。

某公司锂电池后段自动化生产系统,受成本和厂房空间的限制,组盘工位处只设立一个空托盘的缓存工位。常规空托盘调度模式仅在缓存工位缓存空托盘;本文空托盘优化调度模式利用输送系统进行空托盘在线缓存,配合缓存工位缓存空托盘,优化调度空托盘。

1.1 空托盘常规调度模式

根据生产工艺,储存在立体库中的电池,需要运送到拣选工位按照电池容量大小进行自动分类拣选,并进行托盘换装。拣选后同一容量的电池码放到另一种托盘中,运送至成品库进行存储。自动拣选产生的空托盘输送到缓存工位暂存,供组盘工位码装电池;当缓存工位有空托盘时,拣选产生的空托盘送到立体库存储。缓存工位没有空托盘时,需马上从立体库调一个空托盘,否则组盘工位的空托盘供应不及时,影响电池生产线正常生产。

图1 空托盘常规调度流程图

图2 空托盘优化调度流程示意图

由于拣选工位产生空托盘的同时,缓存工位需要空托盘的概率非常小,空托盘常规调度模式会导致空托盘反复出入立体库,大大增加了对立体库堆垛机的搬运能力的要求,不仅影响电池托盘的运送效率,甚至会造成系统的崩溃,成为制约锂电池自动化生产的瓶颈。空托盘常规调度流程如图1所示。

1.2 空托盘优化调度模式

空托盘优化调度模式拣选工位产生的空托盘利用输送系统进行在线动态缓存,增加了空托盘缓存数量,空托盘可不经立体库储存直接供组盘工位码装电池使用,减少空托盘出入立体库次数。

由于输送系统要同时输送多种空托盘和电池托盘,如果输送系统缓存空托盘过多,组盘工位不能在规定时间内用完,会造成系统阻塞;如缓存数量太少,则增加空托盘出入立体库次数。输送系统空托盘在线动态缓存是一个复杂的调度问题,需要根据整个电池生产线的动态生产速率,实时调度空托盘。优化调度流程如图2所示。

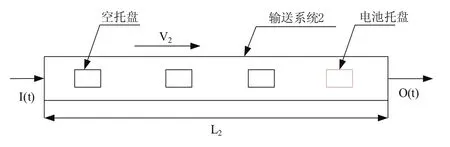

根据输送系统与缓存对象的特征,设定自动化物流输送系统上可以缓存的空托盘安全数量为Qmin,最大缓存量为Qmax,I(t)为A处拣选产生的空托盘进入到C处输送系统2进行缓存的速率,Q(t)为空托盘进入到F处组盘工位离开缓存的速率,已知输送系统2的输送速度为V2,长度为L2。如图3所示。

图3 空托盘缓存输入输出示意图

拣选工位产生空托盘输送到输送系统2为输入,空托盘由输送系统2输送到组盘工位为输出。当输入速率I(t)大于输出速率Q(t)时,空托盘在输送设备上的缓存量将会越来越多,达到输送线上空托盘数量达到最大缓存量Qmax时,输入端产生的剩余空托盘会进入立体仓库进行存储;当输入速率I(t)小于输出速率Q(t)时,空托盘在输送设备上的缓存量将会越来越少,达到输送线上空托盘数量减少到安全缓存量Qmin时,系统会从立体仓库中调空托盘进入输送系统缓存。

2 数学模型

2.1 问题假设

1)未考虑托盘在输送过程中产生滑动、偏移等问题;

2)未考虑生产过程中锂电池不合格品的剔除对拣选机械手产生的影响;

3)每个组盘工位同时只能作业一个空托盘,一个空托盘也只能同时进入到一个组盘工位进行组盘;

4)只研究一个周期T时间内的系统运行状态,前一个工作周期与后一个工作周期对本周期的工作不产生影响。

2.2 数学模型建立

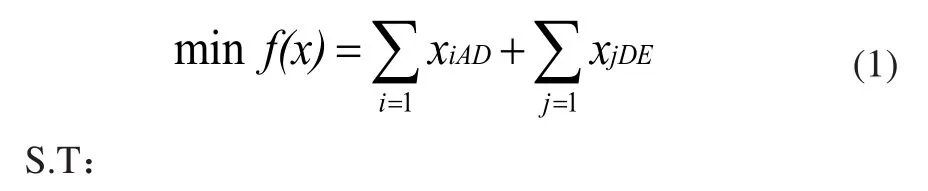

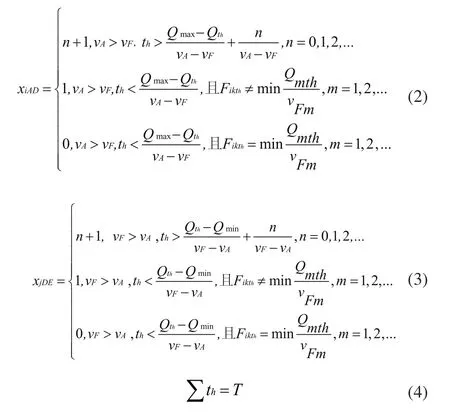

假设初始状态输送系统上已经缓存Qth个空托盘,且拣选工位正在拣选、组盘工位正在组盘,在一个周期T时间内,把周期T按照拣选速率与组盘速率的大小分为若干时间段,在每个时间段内,只存在拣选速率大于组盘速率或者拣选速率小于组盘速率两种情况中的一种。堆垛机对空托盘的最少作业次数的目标函数为:

其中:

式(1)为目标函数,表示一个周期T时间内,堆垛机对空托盘出入库总的搬运次数最少。

式(2)表示在一个周期T时间内:当拣选速率恒大于组盘速率且输送系统缓存量已达最大缓存量Qmax,拣选产生的剩余n+1个空托盘需要进入立体库中进行存储;当拣选速率恒大于组盘速率、输送系统缓存量为最大缓存量Qmax且拣选产生的空托盘不是组盘工位所需要的空托盘时,该空托盘需进入到立体库D中进行存储;否则A处拣选产生的空托盘直接进入缓存输送系统。

式(3)表示若在一个周期T时间内:当拣选速率恒小于组盘速率时且输送线缓存量小于安全缓存量Qmin,堆垛机需从立体库中调取n+1个空托盘进入缓存系统直到达到安全缓存量Qmin为止;当拣选速率恒小于组盘速率、输送线缓存量大于安全缓存量Qmin且拣选产生的空托盘不是组盘工位所需要的空托盘时,堆垛机需要从立体库中调取组盘工位所需要空托盘进入缓存系统;否则A处拣选产生的空托盘直接进入缓存输送系统。

式(4)拣选时间、组盘时间均为一个周期。

xiAD表示A处拣选产生的第i个空托盘进入到立体库D;

xjDE表示立体库D出库的第j个空托盘进入缓存输送系统;

Qth表示某一时刻缓存输送线上空托盘的数量;

Qmth表示某一时刻缓存输送线上第m种空托盘的数量;

vA表示A处拣选工位产生空托盘的速率;

vF表示F处组盘工位消耗空托盘的速率;

vFm表示F处组盘工位消耗第m种空托盘的速率;

th表示一个周期T时间内,拣选速率恒大于等于或恒小于等于组盘速率的时间长度;

Fikth表示拣选工位产生的第i个空托盘的种类。

3 实例验证

某公司锂电池后段自动化生产系统,在一个作业周期8h内,共生产两种规格电池,有两个拣选工位进行电池的分类拣选,有两个组盘工位进行电池组盘,可进行缓存的输送系统长30米,输送系统输送速度为10m/min,缓存系统安全缓存数量为2个,最大缓存数量为6个,立体库共两台堆垛机,堆垛机作业能力为46盘/h。拣选工位与组盘工位速率服从正态分布,如表1所示。

表1 拣选与组盘速率的分布参数 (单位:盘/分)

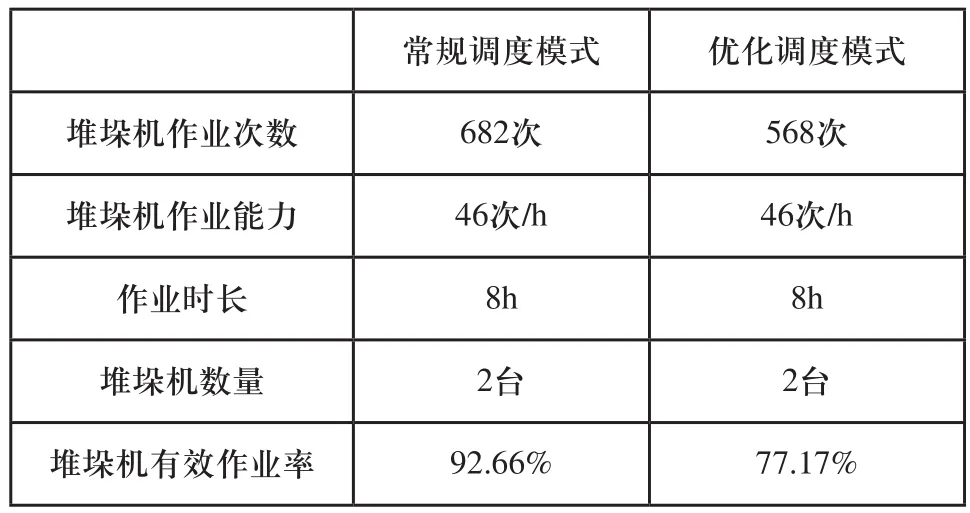

使用Matlab对一个工作周期8h内,分别在常规调度模式、优化调度模式下计算堆垛机作业次数,并统计结果如表2、表3所示。

表2 堆垛机作业次数 (单位:次)

表3 堆垛机有效作业率

根据表3的结果,在一个作业周期内,堆垛机对空托盘出入立体库的搬运次数由192次减少到48次,堆垛机有效作业率降低15.49%,优化效果显著。根据FEM9.851标准[4],常规调度模式堆垛机有效作业率大于90%,不能满足生产要求;采用优化调度模式,堆垛机有效作业率为77.17%,能满足正常生产[4,5]。

【】【】

4 结束语

本文提出的锂电池自动化生产线输送系统缓存空托盘方法可以在一定程度上减少空托盘的出入库次数,提高系统的整体效率。该方法已经交付用户使用,并得到一致好评,本文提出的思想对其他自动化生产线也有一定的参考价值。

[1]Kai Bockwinkel,KlausDröder, Franz Dietrich. Design of an Automated System for the Evaluation of Materials for Battery Research[A].CIRP2016[C].Braunschweig,2016.

[2]杨家荣,谭福生,李佳.机器人在锂电池生产线中的应用[J].上海电气技术,2013,6(02):43-47.

[3]雷霆.汽车锂电池系统总装配生产线的模块化应用[J].制造业自动化,2015,37(18):153-156.

[4]FEM 9.851 Performance Data of S/R Machines - Cycle Times[S].

[5]GU Hong,XU Weihua,ZOU Ping,CUI Wei.Automatic Tiered Warehouse Storage System Capacity Based on Random Probability[A].Proceedings of the Third International Conference on Transportation Engineering. American, ASME[C].2011:2442-2448.