经改性的电炉贫化铜渣的酸浸—弱磁选试验

王福坤 黄自力 高 斯 廖军平(武汉科技大学资源与环境工程学院,湖北 武汉 430081)

社会经济的快速发展带来了资源的大量消耗,二次资源的开发利用不仅可以创造经济价值,而且可以减少环境污染。火法冶炼是目前生产铜的主要工艺,其产量占世界铜产量的80%,我国更是高达 97%[1]。按火法炼铜每生产1 t铜平均产渣2.2 t计[2],我国每年新增铜渣大约1 500万t,仅有少量得到开发利用,大量的铜渣堆积在渣场中,不仅污染土地,而且造成资源的浪费[3-7]。不同的冶炼方法铜渣成分不尽相同,但磁铁矿、铁橄榄石、无定型硅酸盐、铜锍含量一般较高,其中铜、铁品位通常超过我国铜、铁矿石开采品位,因此,铜渣中的铜、铁具有较高的回收利用价值[8-10]。

目前,铜渣中铜等金属的回收方法主要有火法贫化、浮选、湿法冶金等[11-13]。火法贫化耗能大,成本高,弃渣含铜依然较高,部分渣的铜品位仍明显高于目前开采矿石的平均铜品位。湿法具有设备简单,耗能低,有价金属回收率高,技术成熟等特点。随着研究的深入,湿法工艺得到很大的发展,目前,主要采用的为酸浸法和碱浸法。鉴于硫酸也是铜冶炼厂的副产之一,因此,硫酸浸出法就有明显的成本优势。由于铜渣中的铁主要以铁橄榄石(Fe2SiO4)的形式存在,直接磁选回收困难,且精矿铁品位较低,要高效回收铁橄榄石中的铁就必须先将铜渣中的Fe2SiO4转变成Fe3O4,因此,采用改性焙烧—硫酸浸出—弱磁选工艺对某电炉贫化铜渣中的铜、铁进行了回收试验。

1 试验原料

试验原料为某铜冶炼厂的电炉贫化渣,主要化学成分分析结果见表1,XRD分析结果见图1。

表1 试验原料主要化学成分Table 1 Main chemical composition of raw materials %

图1 试验原料的XRD图谱Fig.1 XRD pattern of copper slag1—磁铁矿;2—铁橄榄石

由表1可知,试验原料中的主要有用成分为Cu、Fe,铁品位为31.80%,铜品位为1.24%。

由图1可知,试验原料中主要可见铁橄榄石相和磁铁矿相。由于原料铜等元素含量相对较低,因此未检测出其矿物相。

2 反应原理与试验方法

2.1 反应原理

试验原料中氧化态金属化合物易与硫酸反应,氧化铜与硫酸的反应式为

H2SO4+CuO=CuSO4+H2O.

(1)

试验原料中部分铜以硫化铜及单质铜的形式存在,在不添加氧化剂的情况下主要发生的是铜氧化物的酸溶反应,铜浸出率较低。过氧化氢作为一种强氧化剂,对提高铜的浸出率具有显著的影响,硫化铜和单质铜的反应式为

CuS+2H2SO4+2H2O2=CuSO4+2H2SO3+2H2O,

(2)

H2SO3+H2O2=H2SO4+H2O,

(3)

2H2SO4+2Cu+O2=2CuSO4+2H2O.

(4)

由上述反应式可知,铜主要以Cu2+的形式进入液相。

对试验原料中以铁橄榄石形式存在的铁矿物的回收,首先需通过高温焙烧使其分解。为促进铁橄榄石分解的稳定进行,焙烧过程中需加入一定量的Na2CO3作为改性剂,反应式为

(5)

(6)

由式(6)可知,改性过程中会产生大量Na2SiO3,Na2SiO3在酸浸过程中形成硅酸,随着反应时间的延长,进入液相的硅酸分子和+1价硅酸离子间进行羟联反应形成双硅酸,由双硅酸、三硅酸……多硅酸一直聚合下去,形成硅溶胶或硅凝胶,严重影响矿浆的流动性,反应式为

Na2SiO3+H2SO4=Na2SO4+H2SiO3,

(7)

H2SiO3+H2O=H4SiO4,

(8)

(9)

上述反应形成的硅溶胶与磁铁矿黏结在一起,会对铁精矿品位的提高造成不利影响,因此,控制浸出时间非常重要。

2.2 试验方法

试验原料与碳酸钠按一定质量比5∶1混匀,在1 150 ℃下改性焙烧90 min,即得到改性的电炉贫化铜渣。将该改性铜渣碎磨至一定细度后进行氧化酸浸—弱磁选试验,分析、计算铜浸出率、铁精矿品位和回收率。

3 试验结果及分析

3.1 浸出条件试验

浸出试验的磁场强度为240 kA/m。

3.1.1 磨矿细度试验

磨矿细度对铜浸出率、铁精矿指标影响试验在硫酸浓度为200 g/L,过氧化氢添加量为200 mL/kg,液固比为5 mL/g,浸出温度为70 ℃,浸出时间为80 min的条件下进行,试验结果见表2。

表2 磨矿细度试验结果Table 2 Experimental result of different grinding fineness

由表2可知,随着磨矿细度的提高,铜浸出率呈先快后慢的上升趋势,铁精矿品位变化不大,铁回收率有所下降。综合考虑,确定磨矿细度为D90=52.6 μm,对应的铜浸出率为70.43%,铁精矿铁品位48.30%、铁回收率为58.39%。

3.1.2 硫酸浓度试验

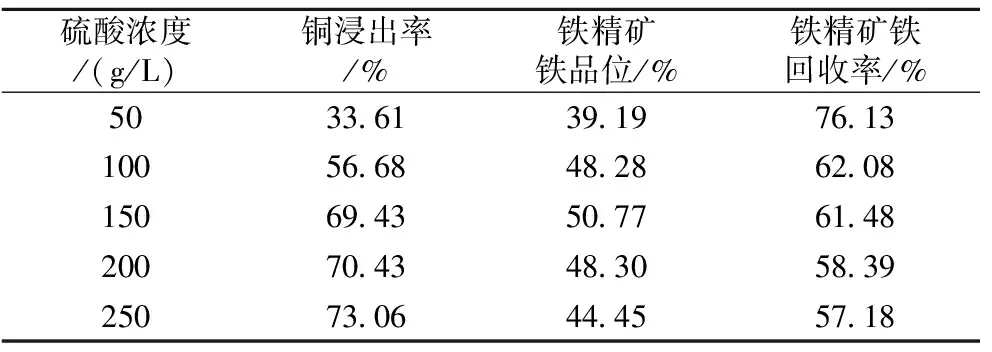

硫酸浓度对铜浸出率、铁精矿指标影响试验在磨矿细度为D90=52.6 μm,过氧化氢添加量为200 mL/kg,液固比为5 mL/g,浸出温度为70 ℃,浸出时间为80 min的条件下进行,试验结果见表3。

表3 硫酸浓度试验结果Table 3 Experimental result of sulfuric acid concentration

由表3可知,提高硫酸的浓度,铜浸出率呈先快后慢的上升趋势,铁精矿铁品位先升后降,铁回收率呈先快后慢的下降趋势。综合考虑,确定硫酸的浓度为150 g/L,对应的铜浸出率为69.43%,铁精矿铁品位为50.77%、铁回收率为61.48%。

3.1.3 过氧化氢添加量试验

过氧化氢添加量对铜浸出率、铁精矿指标影响试验在磨矿细度为D90=52.6 μm,硫酸浓度为150 g/L,液固比为5 mL/g,浸出温度为70 ℃,浸出时间为80 min的条件下进行,试验结果见表4。

表4 过氧化氢添加量试验结果Table 4 Experiment result of the addition of hydrogen peroxide

由表4可知,随着过氧化氢添加量的增加,铜浸出率升高,铁精矿指标变化不显著。综合考虑,确定过氧化氢添加量为150 mL/kg,对应的铜浸出率为68.57%,铁精矿铁品位为50.82%、铁回收率为61.49%。

3.1.4 液固比试验

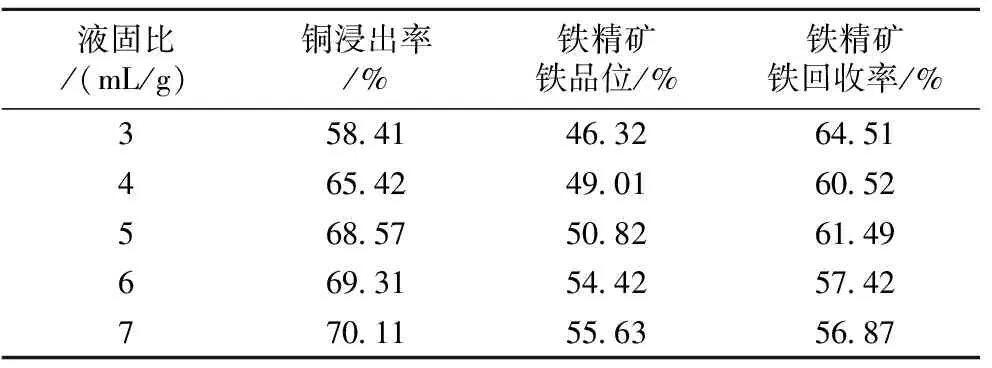

液固比对铜浸出率、铁精矿指标影响试验在磨矿细度为D90=52.6 μm,硫酸浓度为150 g/L,过氧化氢添加量为150 mL/kg,浸出温度为70 ℃,浸出时间为80 min的条件下进行,试验结果见表5。

表5 液固比试验结果Table 5 Experimental result of liquid to solid ratio

由表5可知,随着液固比增大,铜浸出率呈先快后慢的上升趋势,铁精矿铁品位上升、铁回收率下降。液固比由3 mL/g提高至5 mL/g,铜浸出率由58.41%提高至68.56%,铁精矿品位由46.32%提高至50.82%;继续提高液固比至7 mL/g,铜浸出率升幅不大,铁精矿品位提高至55.63%。综合考虑,确定液固比为5 mL/g,对应的铜浸出率为68.57%,铁精矿铁品位为50.82%、铁回收率为61.49%。

3.1.5 浸出温度试验

浸出温度对铜浸出率、铁精矿指标影响试验在磨矿细度为D90=52.6 μm,硫酸浓度为150 g/L,过氧化氢添加量为150 mL/kg,液固比为5 mL/g,浸出时间为80 min的条件下进行,试验结果见表6。

表6 浸出温度试验结果Table 6 Experimental result of leaching temperature

由表6可知,随着浸出温度的升高,铜浸出率先显著上升后维持在高位,铁精矿铁品位先微幅上升后明显下降、铁回收率下降。综合考虑,确定浸出温度为60 ℃,对应的铜浸出率为68.42%,铁精矿铁品位为53.18%、铁回收率为61.81%。

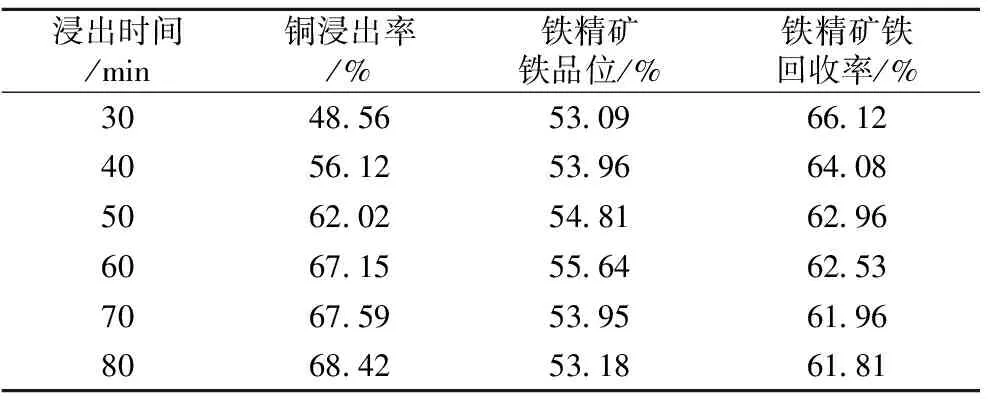

3.1.6 浸出时间试验

浸出时间对铜浸出率、铁精矿指标影响试验在磨矿细度为D90=52.6 μm,硫酸浓度为150 g/L,过氧化氢添加量为150 mL/kg,液固比为5 mL/g,浸出温度为60 ℃的条件下进行,试验结果见表7。

由表7可知,浸出时间从30 min延长至60 min,铜浸出率从48.56%显著上升至67.15%,铁精矿铁品位从53.09%提高至55.64%、铁回收率从66.12%降至62.53%;继续延长浸出时间,铜浸出率小幅上升,铁精矿铁品位明显下降。综合考虑,确定浸出时间为60 min,对应的铜浸出率为67.15%,铁精矿铁品位为55.64%、铁回收率为62.53%。

表7 浸出时间试验结果Table 7 Experimental result of leaching time

3.2 弱磁选磁场强度试验

在确定的浸出条件下对浸渣进行了弱磁选磁场强度试验,结果见图2。

图2 磁场强度对铁精矿铁品位与铁回收率的影响Fig.2 Effect of magnetic field intensity on Fe grade and recovery of iron concentrate■—品位;●—回收率

从图3可以看出,磁场强度从80 kA/m提高至240 kA/m,铁精矿铁品位从56.82%降至55.64%,铁回收率从59.89 %提高至62.53%。综合考虑,确定的弱磁选磁场强度为160 kA/m,对应的精矿铁品位为56.01%,铁回收率为62.38%。

4 结 论

(1)某铜冶炼厂的电炉贫化渣铜、铁含量分别为1.24%和31.80%,主要可见铁橄榄石相和磁铁矿相。

(2)铜渣在磨矿细度为D90=52.6 μm,硫酸的浓度为150 g/L,过氧化氢添加量为150 mL/kg,液固比为5 mL/g,浸出温度为60 ℃,浸出时间为60 min,弱磁选磁场强度为160 kA/m情况下,可获得铜浸出率为67.15%,铁精矿铁品位为56.01%、铁回收率为62.38%的试验指标。

[1] 杨慧芬,袁运波,张 露,等.铜渣中铁铜组分回收利用现状及建议[J].金属矿山,2012(5):165-168.

Yang Huifen,Yuan Yunbo,Zhang Lu,et al.Present situation and proposed metbod of recycling iron and copper from copper slag[J].Metal Mine,2012(5):165-168.

[2] Bipra Gorai,Jana R K.Characteristics and utilization of copper slag a review[J].Resources,Conservation and Recycling,2003(4):299-313.

[3] 詹保峰,黄自力,杨 孽,等.焙烧—浸出—磁选回收铜渣中的铁[J].矿冶工程,2015(2):103-106.

Zhan Baofeng,Huang Zili,Yang Nie,et al.Recovery of iron from copper-slag with process of roasting-leaching-magnetic separation[J].Mining and Metallurgical Engineering,2015(2):103-106.

[4] 吴 龙,郝以党.铜渣资源化利用现况及高效化利用探讨[J].中国有色冶金,2015(2):61-64.

Wu Long,Hao Yidang.The investigation of utilization status of copper slag resources and efficient utilization[J].China Nonferrous Metallurgy,2015(2):61-64.

[5] 李洪桂.湿法冶金学[M].长沙:中南大学出版社,2002.

Li Honggui.Hydrometallurgy[M].Changsha:Central South University Press,2002.

[6] Alter H.The composition and environmental hazard of copper slags in the context of the Basel Convention[J].Resources Conservation & Recycling,2005(4):353-360.

[7] Li K Q,Ping S,Wang H Y,et al.Recovery of iron from copper slag by deep reduction and magnetic beneficiation[J].International Journal of Minerals,Metallurgy and Materials,2013(11):1035-1041.

[8] 李 磊,胡建杭,魏永刚,等.铜渣中铜的回收工艺及新技术[J].材料导报,2013(11):21-26.

Li Lei,Hu Jianhang,Wei Yonggang,et al.Progress in copper recovery from copper slags and the new technology[J].Materials Review,2013(11):21-26.

[9] 王红梅,刘四清,刘文彪,等.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22.

Wang Hongmei,Liu Siqing,Liu Wenbiao,et al.Summary on copper slag beneficiation and Its direct extraction both home and abroad[J].Copper Engineering,2013(11):21-26.

[10] 曹洪杨,付念新,王慈公,等.铜渣中铁组分的选择性析出与分离[J].矿产综合利用,2009(2):8-11.

Cao Hongyang,Fu Nianxin,Wang Cigong,et al.Selective precipitation and separation of Fe components from copper smelting slags[J].Multipurpose Utilization of Mineral Resources,2009(2):8-11.

[11] Akbari A,Rahimi E.Effect of copper slag recovery on hydrometallurgical cut-off grades considering environmental aspects[J].Journal of Central South University,2016(4):798-807.

[12] 张候文,范兴祥,吴红林,等.从铜渣中加压酸浸铜的试验研究[J].湿法冶金,2013(5):305-308.

Zhang Houwen,Fan Xingxiang,Wu Honglin,et al.Experimental research on pressure leaching of copper using sulfuric acid[J].Hydrometallurgy of China,2013(5):305-308.

[13] 孙乐栋,李 杰,光 明,等.炼铜烟灰硫酸浸出及铜浸出动力学研究[J].矿冶工程,2016(1):97-100.

Sun Ledong,Li Jie,Guang Ming,et al.Kinetics of sulfuric acid leaching of copper from copper smelting ashes[J].Mining and Metallurgical Engineering,2016(1):97-100.