通用型汽车胎压胎温监测系统研究

庄严,王凌云,张国玉,王醒华

(长春理工大学 光电工程学院,长春 130022)

随着社会不断进步和科学水平日益提高,汽车变成了普通的代步工具走入万千百姓家。汽车的普及在给人们带来方便的同时,由其引发的交通事故却给人们带来深深的担忧。因此,如何降低行车风险,保障人身安全也成为了人们关注的热点话题。汽车的轮胎是汽车的主要消耗件,也是影响着车辆行驶安全的重要因素之一[1]。轮胎的胎压异常会导致轮胎胎体变形,促使橡胶老化,胎体弹性降低等问题,大大地缩减了轮胎的使用寿命,并且会有爆胎的可能。所以,实时监测行驶中的轮胎胎压尤为重要[2,3]。

汽车轮胎压力监测系统(Tire Pressure Monitoring System,简称TPMS)是一种轮胎气压实时监测系统,利用传感器获取汽车轮胎压力、温度等重要信息[4],通过内部处理器对轮胎信息进行处理分析,并采用无线传输技术实现轮胎数据的传送与接收,最后将轮胎压力、温度信息显示给汽车驾乘人员[5],并在轮胎温度过高、快速漏气、欠压、过压、传感器电压异常的情况下通过蜂鸣器和显示器进行双重报警,从而保障驾驶员的生命安全[6]。因此TPMS的研究对于提高汽车行车安全具有重大意义。

1 轮胎压力监测系统硬件设计

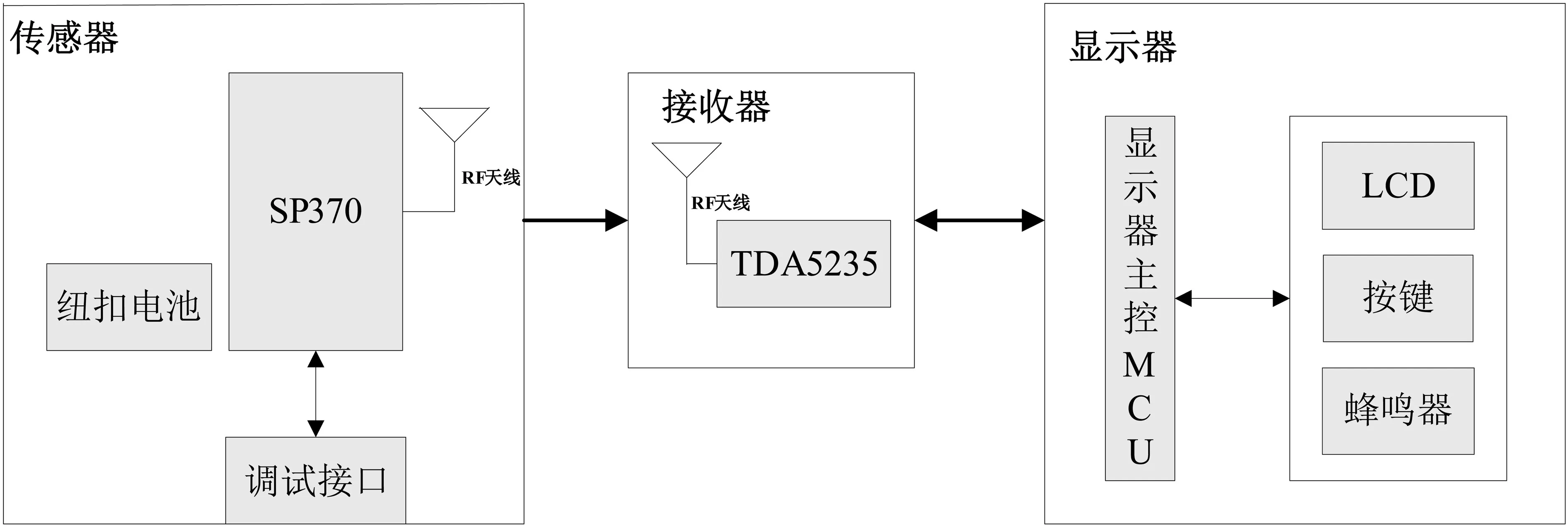

本文所设计的胎温胎压监测系统由三部分组成,包括传感器、接收器、显示器三部分,其总体结构如图1所示。

图1 胎温胎压监测系统总体结构图

1.1 传感器部分

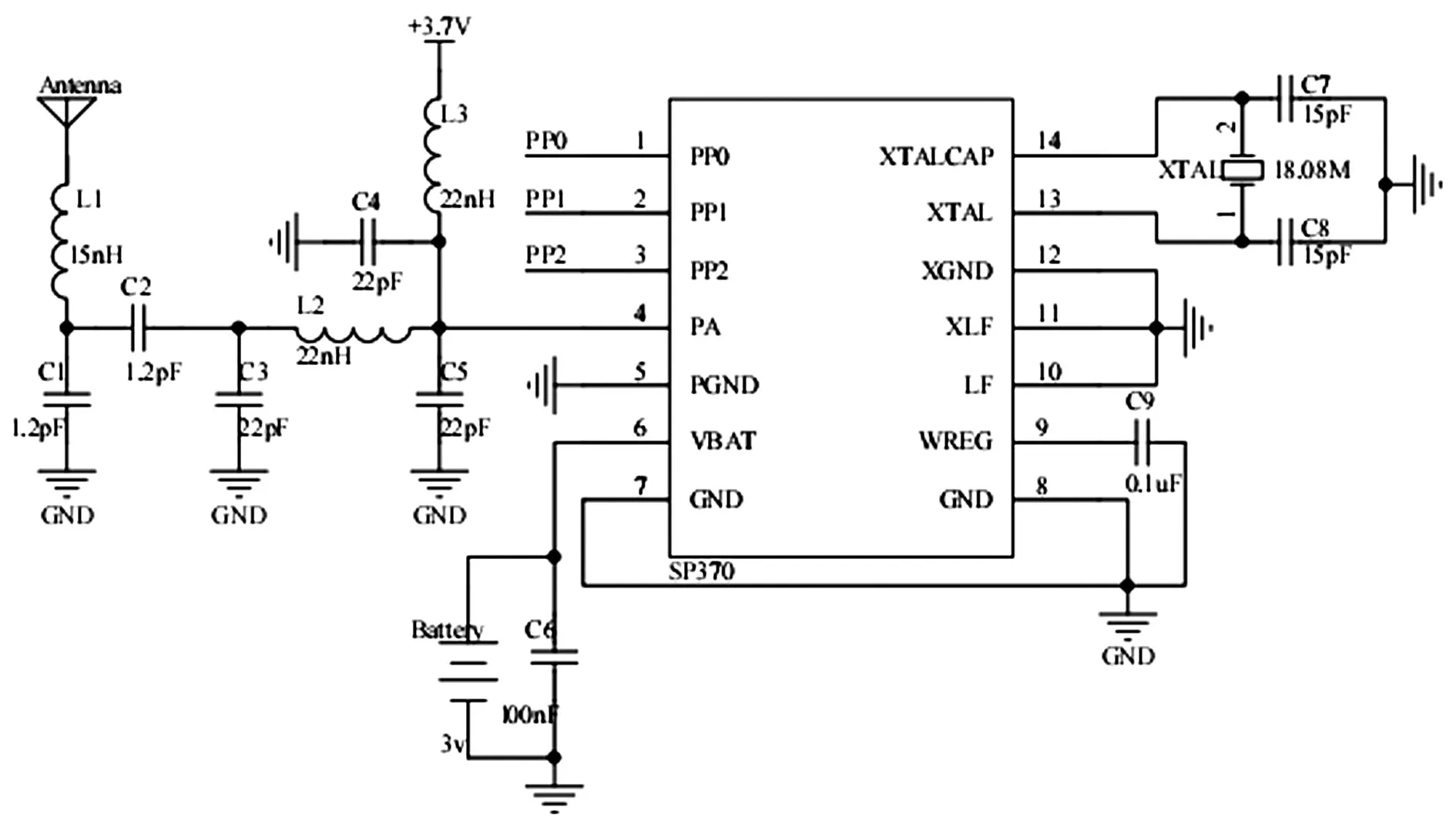

普通的TPMS都是适用于家用小汽车,而本文所设计的TPMS适用于所有车型,压力测量范围更广,当应用加长大货车上时,还要考虑到传感器与接收器距离远,接收信号不稳定等问题。所以,本系统传感器选取英飞凌SP370芯片,它的压力测量范围为100kpa~1300kpa,它的发射功率最大可达10dBm,集成度高,内置MCU、压力传感器、温度传感器、加速度传感器、电压检测传感器、RF模块。基于传感器模块的工作环境,传感器的供电采用容量为500mAh的3.7v宽温电池,比常用的胎压传感器供电电池3.2v更高,发射功率也随之增强,电池容量也满足常规使用寿命需求。传感器模块电路原理图如图2所示。

图2 传感器模块电路原理图

1.2 接收器部分

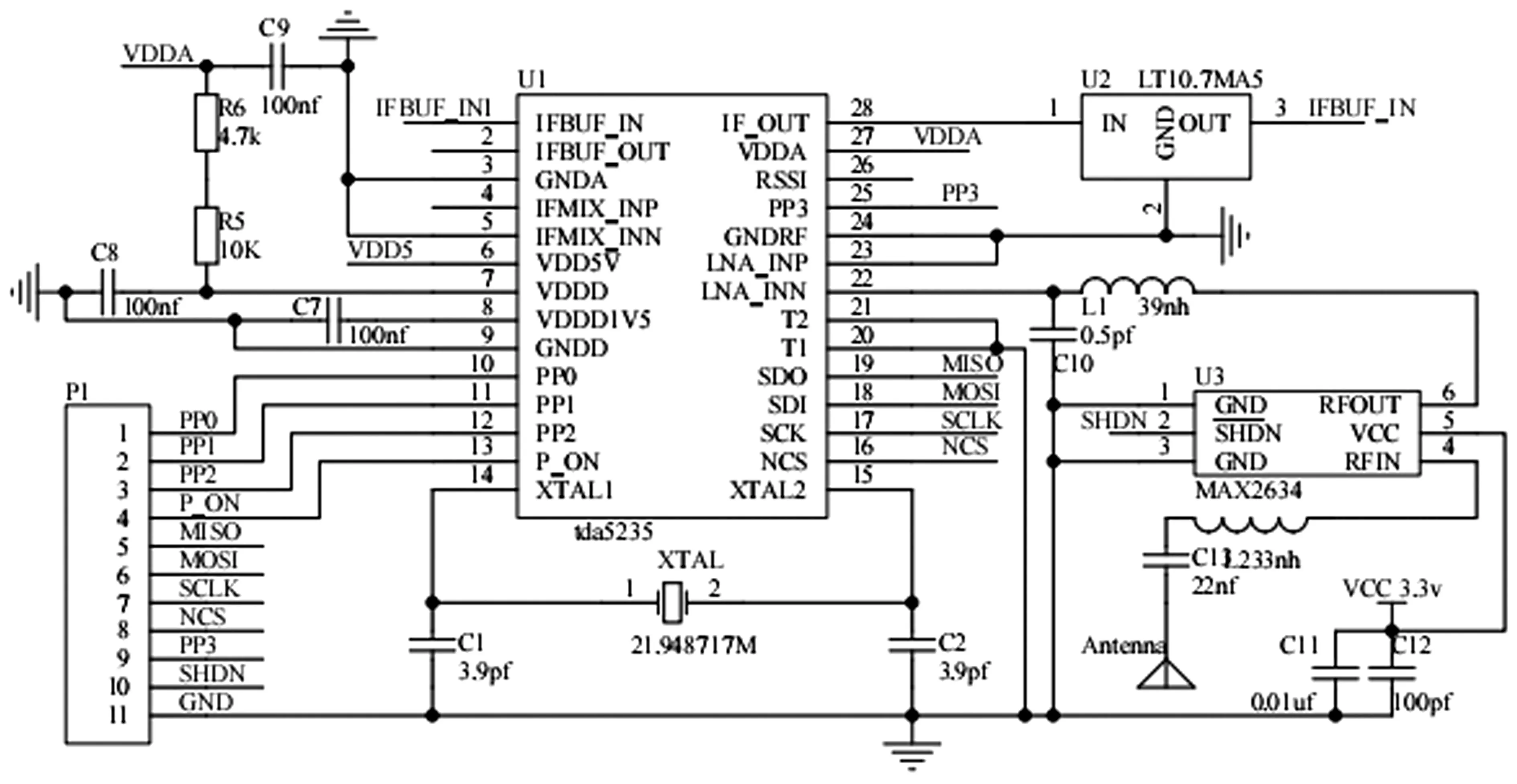

接收器部分接收传感器模块发射的胎压胎温等数据,并传送到显示器模块的微处理器。为了提高传输灵敏度,芯片采用单向传输方式,接收芯片选取英飞凌最新推出的具备高灵敏度和低功耗特性的增强型无线控制接收器TDA5235。TDA5235支持多频段,可以覆盖全球,它在FSK调制模式下的典型灵敏度为-118dBm,最高可达-122dBm。它还支持自主接收模式,可以自动提取有效负载,只需极少的软件开发投入和最少的外部原件,节省成本。接收器模块电路原理图如图3所示。

图3 接收器模块电路原理图

1.3 显示器部分

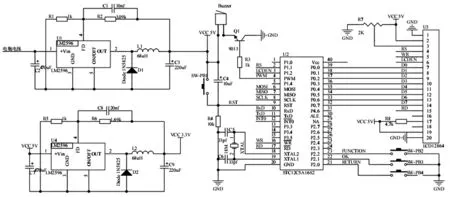

显示器部分模块主要实现的功能包括胎压信息的处理、显示和报警。显示器部分电路由显示控制电路、蜂鸣器电路、电源电路组成。显示器模块微控制器采用STC系列中STC12C5A16S2单片机,16K程序空间,1280字节内存,两个串口,自带EEPROM,5V供电,加密方式可靠。显示器采用128*64LCD点阵液晶屏,可以同时显示8个轮胎的状态信息。蜂鸣器采用直流蜂鸣器,在报警时以声响提示。电源电路采用LM2596作为主芯片,可以支持5~30V输入,适用各种车型。显示器模块电路原理图如图4所示。

2 TPMS系统关键技术软件设计

TPMS的主要作用即对行驶中的汽车轮胎进行实时监测,并且在轮胎状态异常时以声响向驾乘人员报警,并将问题源显示出来。

每一个安装于轮胎内部的传感器都有自己的ID,并与所在轮胎一一对应。考虑到实际情况,当出现替换轮胎时,应考虑到轮胎ID的更改问题。而且,由于接收器模块只有一个,而传感器模块有多个,也应考虑避免重复接收同一传感器模块信息而造成丢包现象。保证监测数据传输的准确性。本文针对以上问题,做了如下设计。

2.1 轮胎定位配置软件设计

图4 显示器模块电路原理图

考虑到实际情况,由于各个轮胎的工作条件和负荷不同,会导致汽车左右轮胎的磨损不均问题,为了延长轮胎的使用寿命,会定期适时地交换轮胎位置,这就导致原来存储在接收模块存储器中的位置信息与各轮胎对应关系失效,如果不更新信息,显示就会错位。

目前为了解决轮胎换位时的重定位问题,主要采用了定编码形式[7]、界面输入[8]、低频唤醒、天线接收近发射场[9,10]等四种定位技术。然而这四种技术在实际应用都存在使用不方便及抗干扰差的问题[11,12]。

图5 轮胎定位配置流程框图

本文基于抗干扰和使用便捷性提出了一种在显示器界面中区分传感器轮胎定位方案。所谓区分传感器,即胎压监测模块在出厂时即设定好安装位置。比如对于四轮小轿车而言,000代表左前轮,001代表右前轮,010代表后左轮,011代表后右轮(大型车辆依次类推),这两位编码和传感器的唯一ID码作为数据的一部分发送给显示器部分,通过对显示器的MCU进行编程,实现编码的识别和循环选择。使用者在调换轮胎后,只需记住顺序即可,通过在LCD部分进行简单的操作就可实现轮胎的准确重新定位。轮胎定位配置流程框图如图5所示。

2.2 传感器唤醒周期的随机延时设计

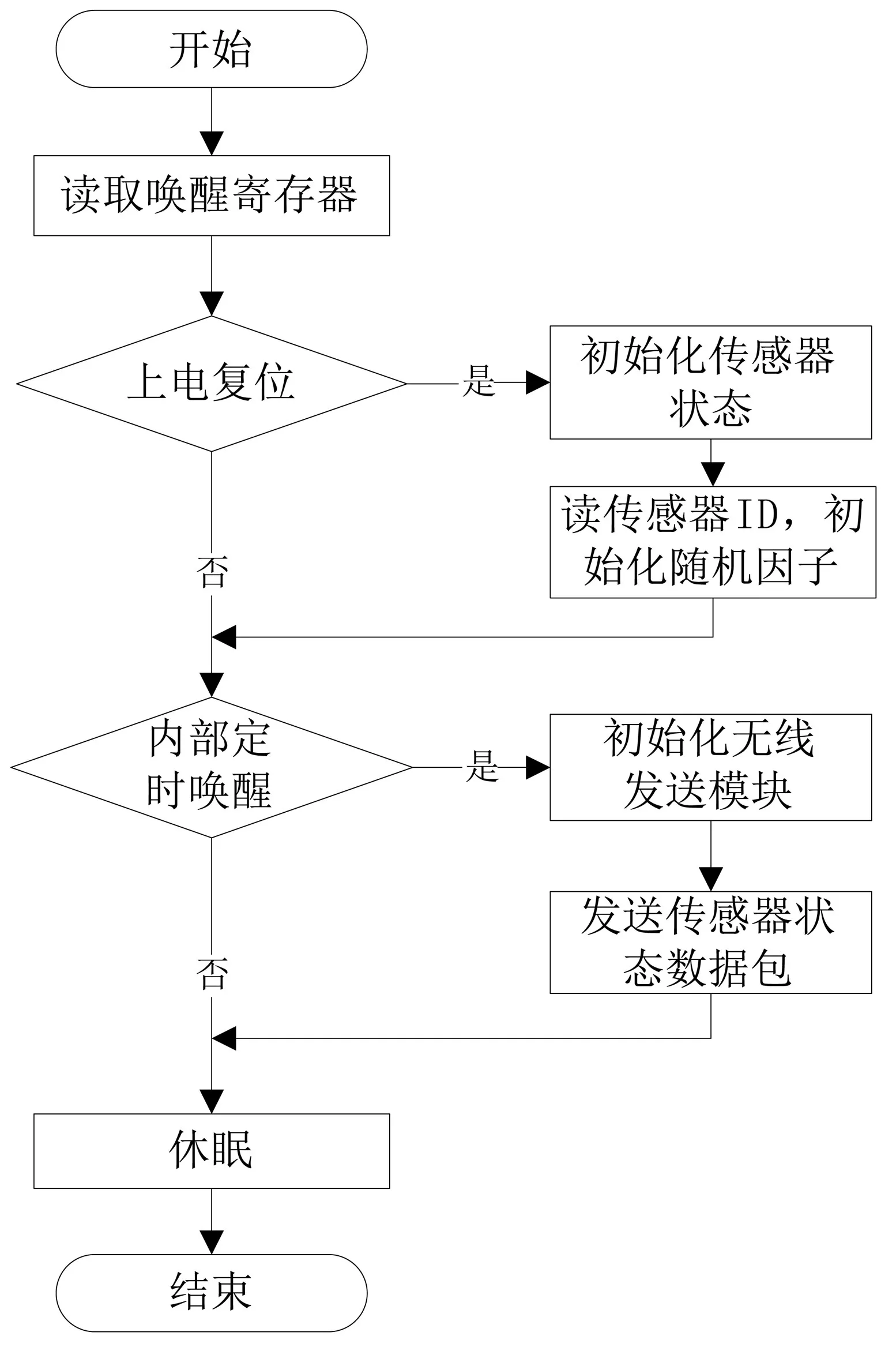

传感器SP370内置了定时器,由于传感器的唤醒周期相同,所以有存在不同传感器一直同时唤醒的可能。为了解决这一问题,在软件设计时,增加了随机延时的措施。即在传感器的定时器设置时以不规律的随机延时序列改变传感器的唤醒周期,并将该周期限定在0.2s内。既能规避了不同传感器一直同时唤醒的问题,又能保证传感器的唤醒周期不偏离实际需求。软件流程图如图6所示。

图6 随机延时流程框图

3 误包率与测量精度测试

TPMS系统的误包率和测量精度是系统的重要指标,直接影响着系统的性能,对研制的通用型汽车胎温胎压监测系统进行了误包率和测量精度的测试,系统实物图如图7所示。

图7 系统实物图

3.1 误包率测试

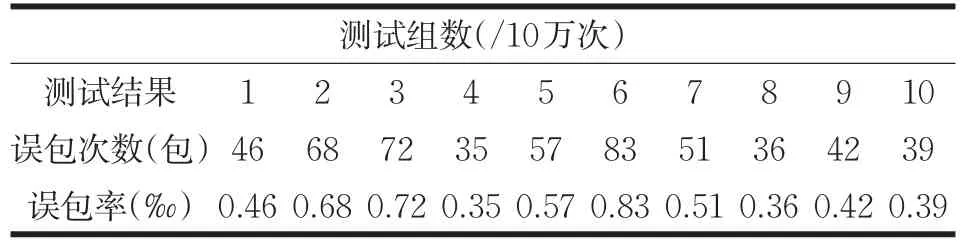

系统的误包率是指接收显示模块丢失来自数据采集发射模块的数据包或接收到错误的数据包的概率。通过对比发射端的数据包编码来确定是否有丢包,通过对数据进行CRC8校验来判断数据包是否接受正确。实际测试中,当发射和接收模块距离35米时,为了缩短测试时间,采用0.1s定时发送数据,每组测试10万次,共测十组。为了统计方便,将接受显示端与上位机相连,接受到当前包正确则发送1给上位机,如果有错或者丢包则发送0。十组测试数据如表1所示。

表1 误包率测试数据

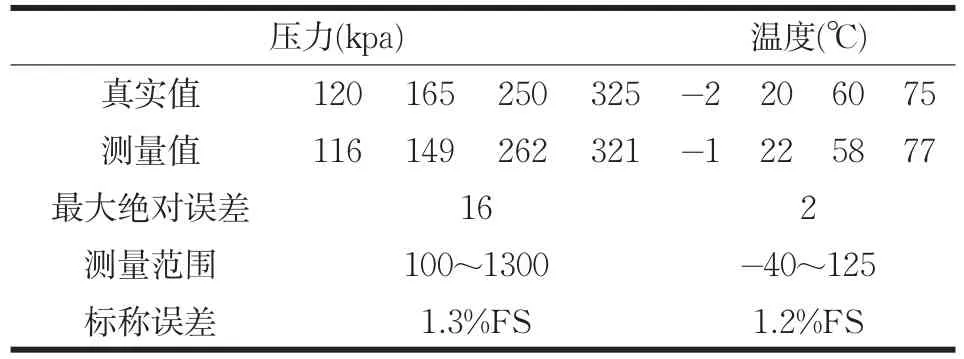

3.2 测量精度测试

随机选取压力分别为120kpa、165kpa、250kpa、325kpa时对TPMS进行测试,求出标称误差,若小于±2%FS,则满足技术指标要求。在温度分别为-2℃、20℃、60℃、75℃环境下分别进行测试,求出标称误差,若小于±2%FS,满足技术指标要求。测量结果如表2所示。其中:

标称误差=(最大的绝对误差)/量程×100%

表2 实际测试结果表

由表2可知,所设计的系统的温度压力测量精度均高于±2%FS,测量数据准确可靠。

4 结论

文中针对TPMS实际运用中的低功耗及低误包率要求,提出了基于传感器内部MCU定时及随机数延时相结合的复合定时算法,有效降低了不同传感器同时发送数据而造成的丢包、误包概率,达到了发射模块和接收模块相距35米时的误包率低于1‰的要求。针对TPMS实际使用过程中由于轮胎磨损需要调换轮胎位置造成的轮胎重新定位问题,在现有技术的基础上,提出了一种在显示器界面区分传感器的轮胎定位方案,具有抗干扰能力强,操作简单,价格低廉等特点,有较好的应用前景。

[1]朱敏慧.胎压监测系统提高行车安全[J].汽车与配件,2016,(19):50-51.

[2]王婷.汽车胎压监测系统技术与发展[J].汽车工程师,2015,(1):21-22.

[3]周美丽,白宗文.汽车轮胎压力监测系统设计[J].电子测量技术,2015,38(9):55-57.

[4]李敏,汽车轮胎压力及温度实时检测系统设计[J].激光杂志,2014,35(10):127-130.

[5]Hou DD,Hu DR,Liu YY,et al.Design of a direct TPMS system based on SP37[J].Applied Mechanics and Materials,2013,2218(278):1022-1026.

[6]黄友,张向文.基于SP37的轮胎压力检测系统的设计与实现[J].仪表技术与传感器,2013(12):144-147.

[7]Xu ZJ,Wang QH,Li JR.Modeling porous structures with fractal rough topography based on triply periodic minimal surface for additive manufacturing[J].Rapid Prototyping Journal,2017,23(2):257-272.

[8]Vasanthara A,Krishnamoorthy K.Tire Pressure monitoring system using SoC and low power design[J].Circuits and Systems,2016,07(13):4085-4097.

[9]Koestner A,Walters M,DeBoer M.The history and evolution of the trauma program manager/coordinator[J].Journal of Trauma Nursing,2016,23(2):96-102.

[10]梁涛,杨伟达,杨玉坤,等.轮胎压力监测及控制系统[J].传感技术学报,2016,29(4):627-632.

[11]SierraF,RodriguezCM.Architecturalenvelope systems based on triply periodic minimal surfaces[J].International Journal of Space Structures,2014,29(4):161-170.

[12]邵军,潭励,王晓垚,等.汽车胎压监测系统的设计及其通信抗干扰研究[J].测控技术,2014(3):11-14,21.

——元征X-431标定胎压传感器的方法