基于硫系玻璃非球面抛光工艺研究

韩侗睿,付秀华,贾宗合,张馨心

(长春理工大学 光电工程学院,长春 130022)

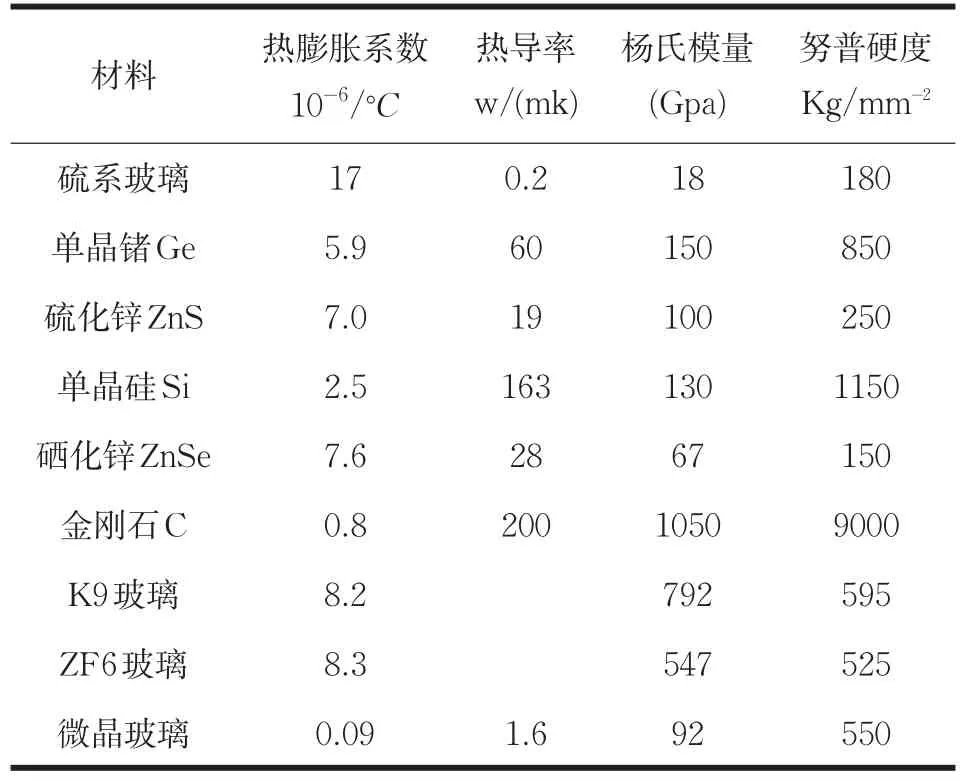

随着红外热成像系统在军事和医疗中需求的不断扩大,硫系玻璃是全光开关的首选材料,广泛用于无热化设计、光导纤维、高功率CO2激光传输等光学尖端科技领域[1]。目前,硫系玻璃是能够代替单晶锗,用于红外光学系统的低成本材料之一,其原料成本是单晶锗的1/3,具有良好的红外透过率、极低的折射率温度热系数和色散性能。由表1可知,硫系玻璃热膨胀系数大,导致材料受温度梯度应力影响大,面形随温度变化显著,抗断裂性能差,材料易炸裂;硬度低,导致材料去除速率大,面形调整变化快,抛光表面容易产生划伤,这些特性都阻碍了红外光学零件的普及发展,所以,光学零件硫系玻璃的加工制造工艺制约了其广泛应用,尤其是对于大于ϕ50mm口径硫系玻璃非球面透镜而言更是如此。

硫系玻璃由元素周期表中第VIA族的S、Se、Te三种元素与其它如Ge、Ga、As、Sb等金属元素形成的一种红外透明玻璃,折射率较低(2.0~3.0),密度为4.41g/cm3,外观颜色为黑灰色,硫系玻璃是低光子能量材料[2],因此其在红外波段1.5~14μm均有较高的透过率,其玻璃体系为Ge-As-Se、As-Se、Ge-Sb-Se、As-Se-Te。

硫系玻璃透镜常用的加工方法包括:机械抛光技术、单点金刚石车削技术及模压技术等[5,6],单纯机械抛光技术易划伤玻璃表面,单点金刚石成本昂贵,并不适用于批量生产,而模压技术常常加工ϕ30mm口径以下的硫系玻璃,非球面还需单独制作模压工具,而且表面疵病等级较高。所以本文以ϕ50mm透镜为例,提出用柔性气囊式抛光方法,提高加工效率、降低透镜表面疵病等级和表面粗糙度。

表1 硫系玻璃与其他典形光学材料物理特性对比

目前,模压技术是加工小口径硫系玻璃光学元件的一种较为成熟的工艺方法。美国学者Y.Guimond采用模压高精度成型工艺,使硫系玻璃GASIR系列直接被制成高品质球面、非球面和衍射光学元件。近年来,优美科公司利用高精度模压成型工艺批量生产了小口径高精度硫系玻璃光学元件,表面粗糙度Ra值为10nm,表面疵病B为Ⅳ-Ⅴ级。但是对于中、大口径硫系玻璃来说,采用模压技术很难降低透镜的表面粗糙度和表面疵病等级,因此本文以ϕ50mm透镜为例着重对降低硫系玻璃透镜的表面粗糙度和表面疵病等级进行研究。

1 数控气囊式抛光技术原理

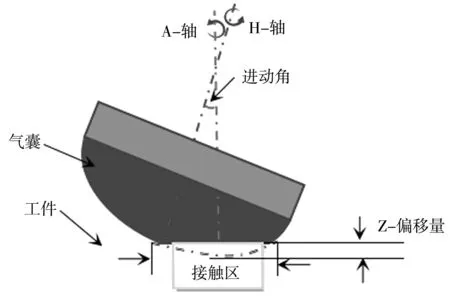

由于硫系玻璃表面较软,采用常规的加工方法很难提高其表面光洁度,本文采用柔性气囊式抛光方法对透镜的加工工艺进行研究。图1显示了气囊式抛光模型,使用特制的柔性球冠状气囊作为抛光工具,并将其装于旋转的部件上,形成封闭的腔体,在腔内充入压力可控的低压气体。气囊上粘贴聚氨酯抛光垫,氧化铈为抛光液。

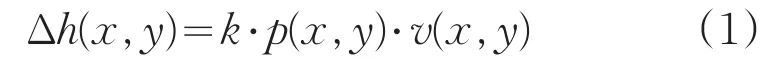

数控气囊式抛光使用自适应迭代(self-adaptive iterative,简称SAI)驻留时间算法[3],其接触面积的大小是由气囊工具与工件之间的z-偏移量控制,使气囊与工件表面接触、压缩,形成一个确定的抛光点。刀具旋转轴线的倾斜角度(称为“进动角”)为10°~25°。对于接触区,刀具轴对工件表面的进动以离散步骤进行。数控气囊式抛光的材料去除模型由著名的preston方程导出,如下式所示:

图1 气囊抛光模型

式中,Δh(x,y)是单位时间内材料的去除率,K是preston常数,p(x,y)是气囊与工件接触区的压力分布,V(x,y)是刀具和工件之间的相对速度。

气囊式抛光是一种确定性抛光技术,气囊式抛光中H(x,y)是去除的物质量等于单位时间R(x,y)和驻留时间函数D(x,y)和运动轨迹之间的材料去除函数之间的二维卷积,⊗代表卷积,并且可以表示为:

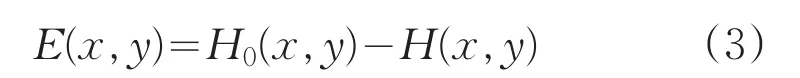

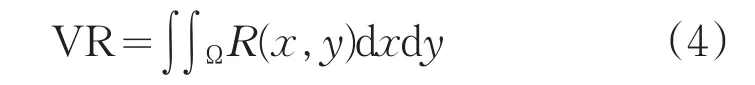

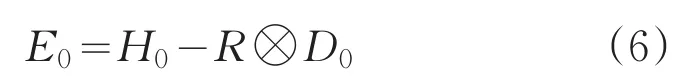

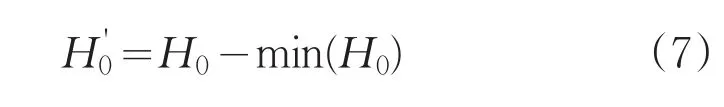

因此,表面残余误差E(x,y)在气囊式抛光过程可以表示为:

其中,H0(x,y)是所需的材料去除,H0(x,y)是离散为n×m矩阵,以D(x,y),H(x,y)和E(x,y)。R(x,y)是在其中的一个停留点(xi,yi),它会停留在预先计算每个时间点实施所需的材料去除。对于这个问题,引入一个修正系数使阻尼因子变得自适应。在这驻留时间算法,对去除函数表示为VR是用来确定初始的驻留时间和校正的驻留时间的体积去除率,定义为:

最初的驻留时间矩阵D0可以表示:

和表面的残余误差矩阵E0后抛光过程中使用D0可表示为:

几个计算迭代将使用以前计算的表面误差阵列执行,直到预测的剩余误差足够小。H0被处理为非负且可以确保所获得的停留时间是非负的,并用表示。

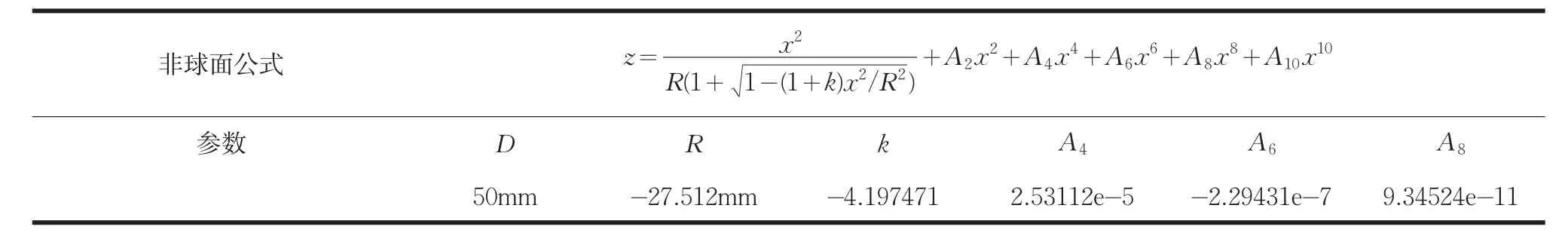

表2 硫系玻璃非球面透镜参数

2 硫系玻璃非球面透镜气囊式抛光的表面粗糙度实验研究

以加工ϕ50mm硫系玻璃非球面透镜为例来研究气囊式抛光的工艺技术,其面形方程、参数如表2,该透镜材料为国产硫系玻璃IRG205[4],组成成分为Ge28Se60Sb12,v10.6=97.3,n10600=2.6030,Tg=285℃,透过波段为0.5μm~17μm。要求表面粗糙度Ra小于15nm,PV值小于1μm、表面疵病B为Ⅲ级。

在GMS7.1软件中观测孔数据与软件计算数据有如下关系,如果观测值与计算值的差在校核置信范围内,误差棒会显示为绿色;如果超出校核置信范围,但小于200%,误差棒会显示为黄色;如果超出200%以上,误差棒会显示为红色(图4)。

2.1 确定抛光工艺参数

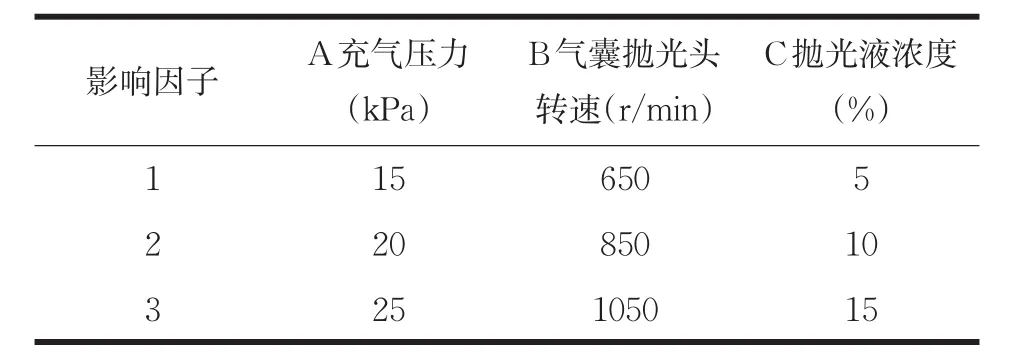

工艺参数包括:气囊抛光头旋转速度、气囊充气压力值、抛光液的浓度和驻留时间,针对上述透镜参数要求进行逐一优化。具体研究方案如表3所示,抛光驻留时间设定为3s,对其余三个不同工艺参数分别相互组合,需要进行27组实验,采用正交试验可寻求最优水平组合、减少试验次数,是一种高效率试验设计方法。因此,选用正交试验法,从27组试验中选出具有代表性的参数组合进行试验。

表3 抛光影响因子的不同取值

根据正交试验法特点:任意一列,不同数字出现的次数相等;任两列,同一横行所组成的数字对在试验中只出现一次[7]。因此,可从27组中挑出9组进行代表性试验,如表4所示。

试验过程:将铣磨完成后的透镜固定在设计好的工装夹具上,调整好同轴度。然后进行表4中的9组试验,抛光液主要成分为氧化铈,每组各抛光60min,并记录对应的粗糙度值。

表4 硫系玻璃非球面透镜正交试验

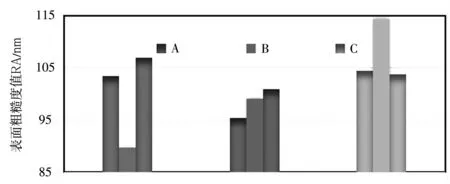

图2 三个工艺参数对表面粗糙度影响曲线

2.2 硫系玻璃非球面透镜面形收敛对比分析实验

利用上述3个工艺参数进行两次气囊式抛光,每次各50min,在图3中给出了透镜抛光前后对比图。抛光后观察工件表面,除少许麻点和边缘铣磨痕迹外,大部分表面痕迹已经被抛光去除。

图3 透镜抛光前后对比图

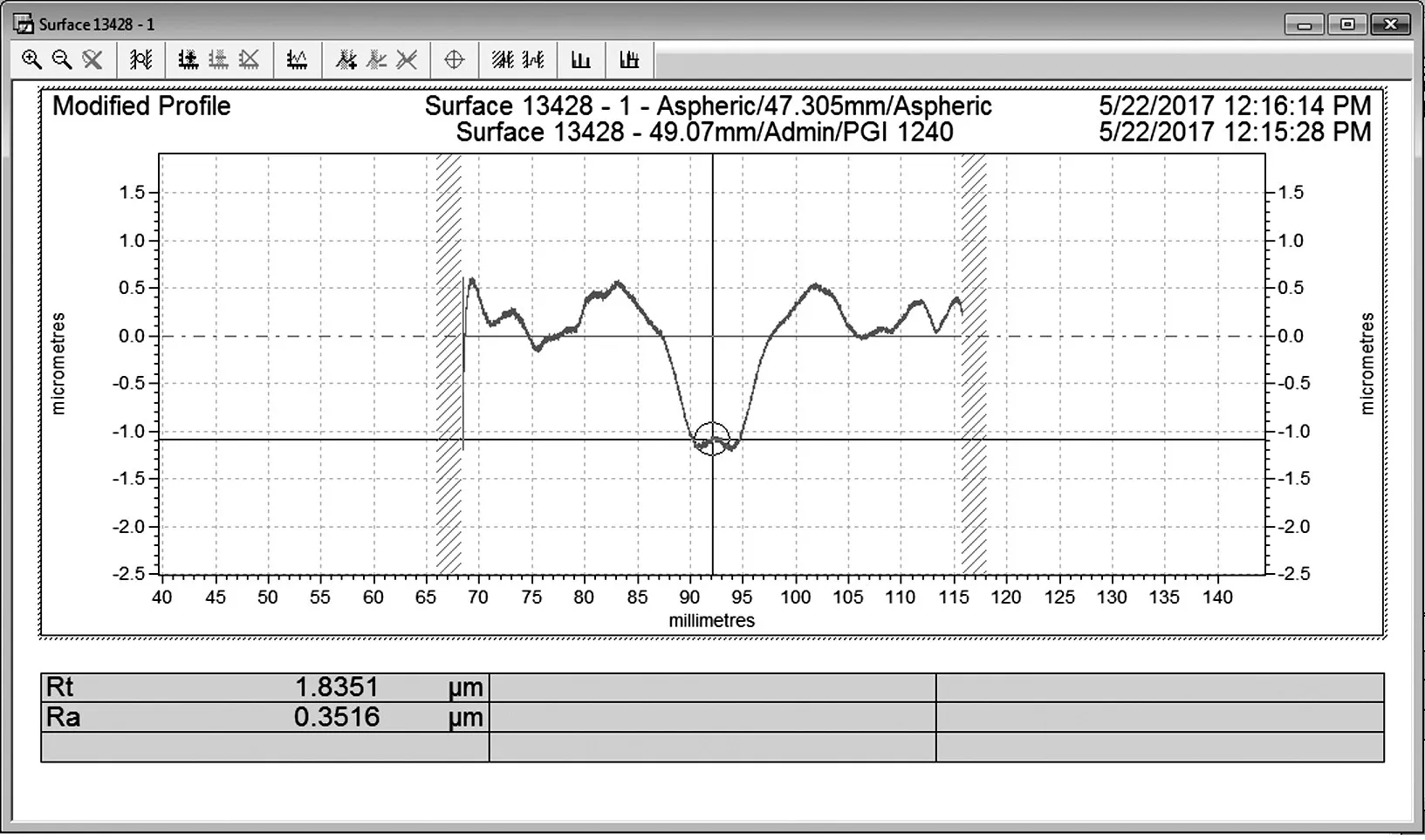

抛光PV前值为6.2451μm,第二次抛光后的轮廓仪检测面形如图4所示,图中Rt值即为PV值,其值为1.8351μm。可见,面形明显收敛、PV值降低,表明透镜表面粗糙度有了很大提高,但仍可见清晰表面疵病。

图4 第二次抛光检测图

为了降低表面疵病等级和PV值,根据图4的面形,以非球面透镜顶点为中心的ϕ15mm~ϕ50mm环带内增加驻留时间至5s,继续第三次抛光,时间为60min。抛光后经轮廓仪检测,面形收敛不明显,PV值为1.5374μm。因此,考虑改用颗粒度更小的抛光粉进行精密抛光。

选用金刚石微粉、氧化铝、氧化铈三种不同抛光粉分别进行精密抛光实验,在其他实验参数不变的条件下,分别各抛光两次,每次50min,其结果如表5所示。从实验结果可以看出,使用5nm~20nm径粒范围的金刚石微粉进行抛光,其PV值最小。如图5所示,经检测金刚石微粉抛光过后的面形精度PV为0.6097μm,Ra为9.28nm,表面疵病B为Ⅲ级。

表5 对比实验抛光粉影响效果

由此可见,相比氧化铝和氧化铈,虽然金刚石微粉的径粒范围小、对表面去除率影响不大,但却可以明显改善表面粗糙度和表面疵病。因此,使用金刚石微粉对透镜进行最后阶段的精密抛光可以明显改善抛光效果。

图5 轮廓仪检测面形图及实物图

3 结论

针对ϕ50mm口径硫系玻璃非球面透镜难模压、表面光洁度要求高等问题,本文采用了柔性数控气囊式抛光方法,针对不同的抛光阶段使用不同的工艺参数对透镜进行抛光。

首先,通过对影响硫系玻璃气囊式抛光的几个重要的参数用正交实验法进行对比,得出在气囊转速650r/min、气囊充气压力20kPa、抛光液浓度15%的条件下进行100min抛光,其表面粗糙度、表面疵病明显降低,PV达到1.8351μm。其次,通过分析对比实验,选用2nm~20nm颗粒度范围的金刚石微粉对透镜进行精密抛光,得到硫系玻璃非球面透镜的面形精度PV为0.6097μm,Ra为9.28nm,表面疵病B达到Ⅲ级。

采用参数优化的数控气囊式抛光工艺可以对硫系玻璃非球面透镜进行抛光,其表面粗糙度、表面疵病等级都优于模压工艺的精度等级。

[1]Zakery A,Elliott S R.Optical properties and applications of chalcogenide glasses:a review[J].Journal of Non-Crystalline Solids,2003,330(1):1-12.

[2]王芳.大口径带孔硫系玻璃球面透镜制造技术研究[D].天津:天津大学,2014.

[3]Chunjin Wang,Wei Yang.Dwell-time algorithm for polishing large optics[J].Optical Society of America,2014,53(21):4752-4760.

[4]ZhangFeng,WangZhibin,ZhangYunlong.Ultra-Precision molding of chalcogenide glass aspherical lens[J].Advanced Optical Manufacturing Technologies,2016,9683(1l):1-7.

[5]Du Hwan Cha,Jeong-Ho Kim,Hye-Jeong Kim.Experimental study of the fabrication of chalcogenide glass lenses by using precision glass molding[J].Journal of the Korean Physical Society,2014,65(10):1675-1681.

[6]Sha Shujing,Wang Longshan,Shi Yongjie.Research on flexible bonnet polishing process method and related technology[J].Advanced MaterialsResearch,2012,490-495:2916-2920.

[7]徐仲安,王天保,李常英.正交试验设计法简介[J].科技情报开发与经济,2002,12(5):148-150.

[8]ZhangFeng,WangZhibin,ZhangYunlong.Ultra-Precision molding of chalcogenide glass aspherical lens[J].Advanced Optical Manufacturing Technologies,2016,9683(1l):1-7.

[9]项瑞乐.金刚石粉末柔性抛光试验研究[D].北京:北京理工大学,2015.

[10]朱学亮,杭凌侠,金桂英.光学元件柔性抛光材料对表面质量的影响[J].激光与光电子学进展,2011,48(4):80-83.

[11]秦志鹏,车新宇,肖颖.大相对孔径红外变焦距光学系统设计[J].长春理工大学学报:自然科学版,2013,36(5):57-65.

[12]陆永贵,杨建东.光学非球面先进制造关键技术的探讨[J].长春理工大学学报,2006,29(2):31-33.