LED 太阳模拟器控制系统研究

王立辉,王凌云,2,苏拾,2,张健,2,张国玉,2

(1.长春理工大学 光电工程学院 长春 130022;2.长春理工大学 光电测控与光信息传输技术教育部重点实验室,长春 130022)

太阳模拟器主要是模拟地球外层空间太阳的光辐射特性和几何特性,主要包括太阳辐射强度、太阳视直径、太阳光谱特性、辐照稳定性和均匀性等,其在航天、船舶、气象以及光伏光热领域有着重要的应用[1-2]。目前的太阳模拟器主要以氙灯、卤钨灯为光源,氙灯光源太阳模拟器,技术比较成熟,使用范围广[3],但是氙灯光源存在发光效率低、寿命短、稳定性差、光谱匹配度差等不足[4],使氙灯为光源的太阳模拟器的性能很难提高。LED(Light Emitting Diode,LED)是一种新型半导体发光器件,具有节能高效、绿色环保、高稳定性、寿命长的优点[5],且LED易于控制,可以令合成的光谱更接近太阳光谱,使LED太阳模拟器成为太阳模拟器研究的热点。目前LED太阳模拟器在辐照强度、辐照不均匀性和辐照稳定性等的指标均达到了较理想效果,如美国Newport公司设计的一款太阳模拟器实现辐照稳定性和不均匀性达到A级。但是目前LED太阳模拟器存在的光谱合成质量低、与太阳光谱的匹配度不理想以及LED散热效果差等不足,LED太阳模拟器技术有待进一步完善。

结合LED太阳模拟器的高光谱匹配度的需求,本文研究了一种LED太阳模拟器控制系统的设计方法,设计了LED太阳模拟器的光源控制系统和温度控制系统,实现了与AM1.5太阳光谱的A级标准匹配。

1 LED太阳模拟器组成与工作原理

1.1 LED太阳光谱合成基本原理

LED的光谱辐射分布表示在LED的光谱辐射波长范围内各个波长的辐射分布,要得到宽波段的太阳光谱,需要利用多个波段LED共同作用,由光谱叠加原理得到光谱合成基本数学模型[6]:

式中,Sj(λ)为单个LED光谱分布,kj为未知系数,合成光谱L(λ)∞Sj(λ)。光谱匹配的目的就是适当的选取拟合参数k1,k2,...,kj,提高合成光谱与太阳光谱拟合精度。

LED发光光谱和太阳光谱是特定波长对应能量的数据组,假定太阳光谱数据组{xi,yi}(i=1,2,...,n1),LED光谱数据Sl(xi)(l=1,2,...,n2),且在xi处函数关系为yi=k1S1(xi)+k2S2(xi)+...+klSl(xi),该函数关系可以表示为:

式(2)为超定方程组,是无解的,但是可以求它的最小二乘解,且因为拟合系数是正的,所以只需要求非负最小二乘解k1,k2,...,kn,即可得到合成光谱。

各波段拟合系数比对应相应波段LED的能量比,且LED能量大小与电流是成正比的[7],实际应用中,可以通过调节各个波段LED电流来实现拟合系数的匹配,进而实现合成光谱与太阳光谱的最佳匹配。

1.2 控制系统组成和工作原理

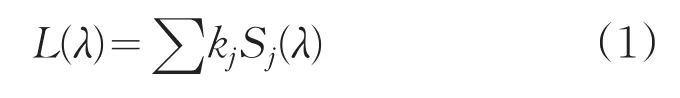

LED太阳模拟器控制系统总体结构如图1所示,光源控制系统可以调节任意波段LED电流,其中串口屏作为人机交互系统,将用户指令经串口通信发送到以单片机为核心的驱动电路,控制单波段LED输出稳定可调的驱动电流,以太阳光谱为目标光谱调节各个波段LED驱动电流,通过光谱测量模块测量实时的LED合成光谱曲线并与标准太阳光谱曲线进行对比分析,再次调节各个波段LED驱动电流,经过多次调节,实现各个波段能量的比值与拟合系数相对应,最终实现太阳光谱的模拟。温度控制系统通过连续采集LED光源阵列的温度,与LED光源阵列间建立闭环反馈网络,控制制冷片工作,实现对温度的控制。

图1 LED太阳模拟器总体结构

1.3 LED光源功率计算

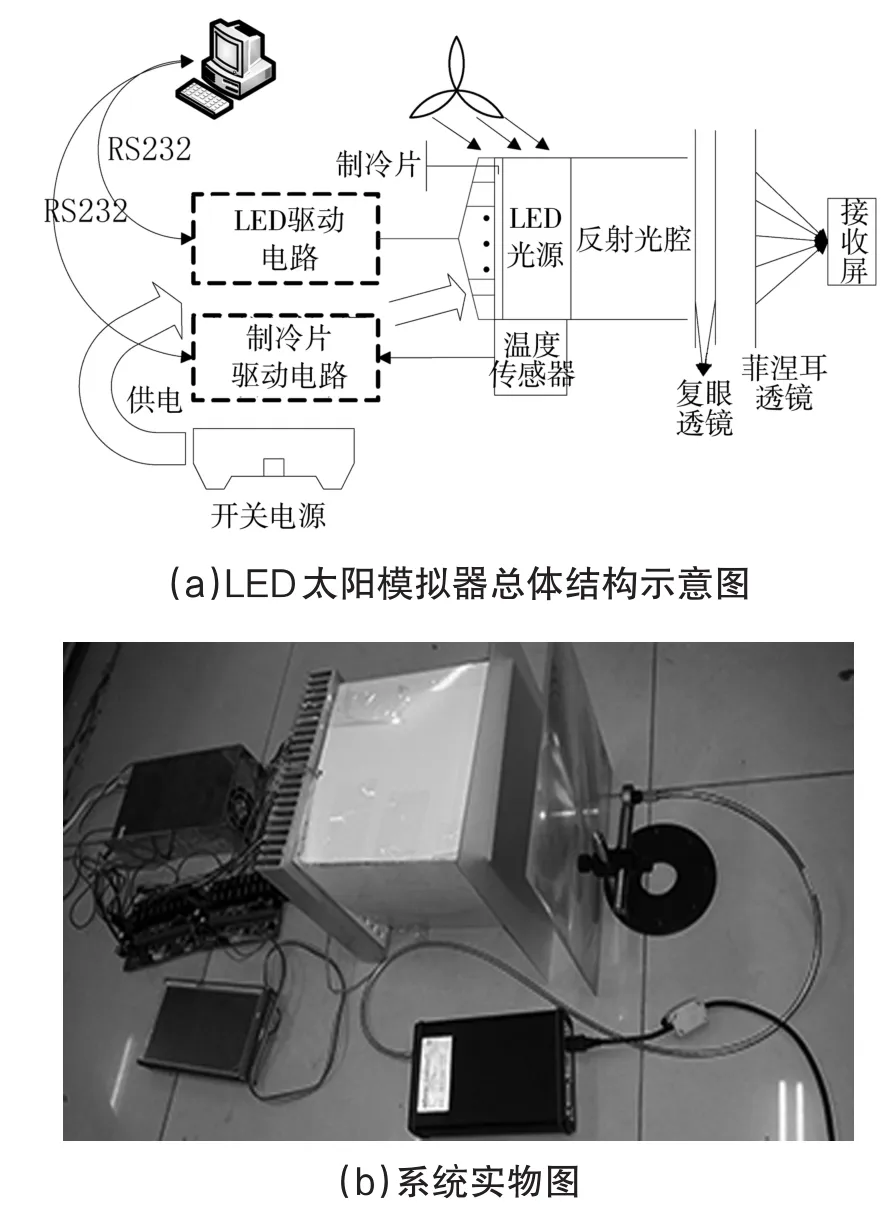

根据预期指标要求,LED太阳模拟器辐照度指标需达到0.5个太阳常数,即:E=0.5×1350W/m2=675w/m2,输出合成光需要经过光学系统输出,模拟器光学系统能量利用率为:

式中,τd=0.93为复眼透镜透过率,τf=0.9为菲涅尔透镜的透过率,τp=0.99为匀光腔镜的能量利用率,辐照面内的辐照度由下式给出:

式中,τe=0.3为LED电光转换效率,辐照面有效面积S为0.09m2,则光源总功率需达到245W,由于光源功率较大,所以选用额定功率为3W的大功率LED,考虑到其他的能量的损失,各个波段LED颗数的和需要达到100颗。

2 光源控制系统各部分设计

2.1 LED光源驱动电路硬件

现阶段大功率LED驱动主要分为恒压驱动和恒流驱动。在使用传统的恒压驱动时,LED在工作一段时间后结温会升高,其伏安特性曲线将会左移,电流会增加。但此时电流的增加不会使得LED亮度增加,只会使其温升更高,这样就会增加光衰,降低LED的寿命[8]。所以在环境温度和使用时间改变时恒压驱动是不可靠的,为了使LED具有更好的稳定性、可靠性,恒流驱动技术成为了合适的LED驱动技术[9]。

LED恒流驱动模块电路如图2所示。运算放大器LM324同相输入端U+接D/A转换输出的基准电压UIN,因运放电路两输入端具有“虚短”特性,则有:

电阻R3引入反馈信号,则有:

式中,IE为三极管射极电流,且三极管基极电流IB很小,可以认为流过负载Rl的电流IRl等于IE,通过以上分析可知流过负载的电流只受输入电压UIN的控制,与三极管的性能无关,并且电路采用电流串联负反馈电路,保证了输出电流的稳定。

图2 恒流驱动模块

用中心波长620nm的LED对电路性能进行测试:调整LED的亮度进行四次实验,实验亮度分别是程序允许最大亮度的1/5、2/5、3/5、4/5,单次实验持续10分钟。LED导通压降为2V,在实验的全程基本无变化,电流测量的实验结果如表1所示。

表1 LED驱动电流给定值与实验值

从表中可以看出实际输出电流与理论电流值是存在误差的。造成误差的原因包括电路本身的损耗,器件的误差,测量误差等,但是误差很小,可以令LED达到预期亮度。单次实验前后LED电流基本保持不变,大约变化0.1mA,最大变化率为0.2%,输出电流稳定度良好,所以驱动电路的设计满足LED驱动的要求。

图3 D/A转换模块

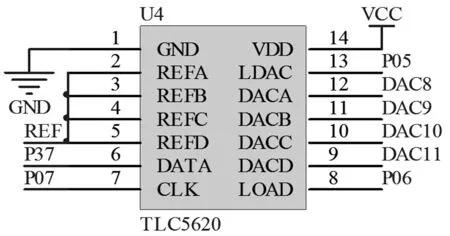

恒流驱动输入的基准电压是由D/A转换模块提供的,由于对LED亮度调节是根据目标光谱进行调节,具体的D/A转换精度需要根据实验进行选取,经过实验得选用8位数模转换器件即可满足太阳模拟器调光需求。本文选用TLC5620,具有输出电压稳定性好、线性度好等特点,D/A转换模块如图3所示。

其中REF端为D/A转换输入的基准电压,DACA~DACD端为四路模拟电压输出端,与恒流模块相连接,输出时由程序控制输出的通道、电压值,各通道之间相互独立,可以扩展成多路模拟电压输出,与恒流模块组成多路恒流源。

2.2 LED光源控制系统软件

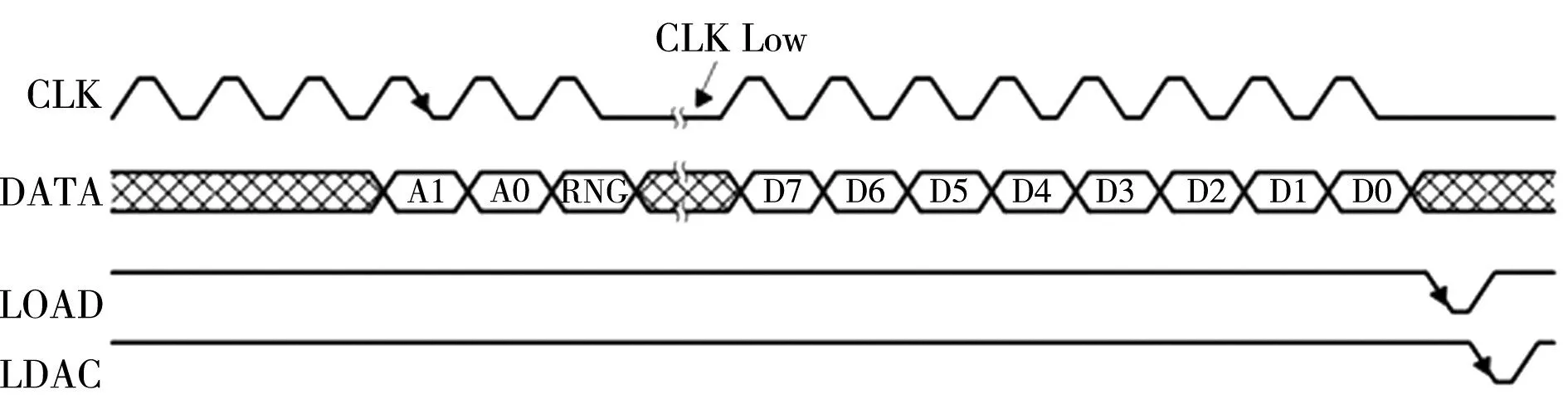

单片机主要实现串口数字信号读取处理、D/A转换控制。D/A转换芯片的时序如图4所示,11位的命令字包括8位数据位、2位通道选择位和1位电压倍增位。在编程上采用先通过3次循环送通道选择位和电压倍增位,再通过8次循环送电压数据信号的方式。

图4 TLC5620的时序图

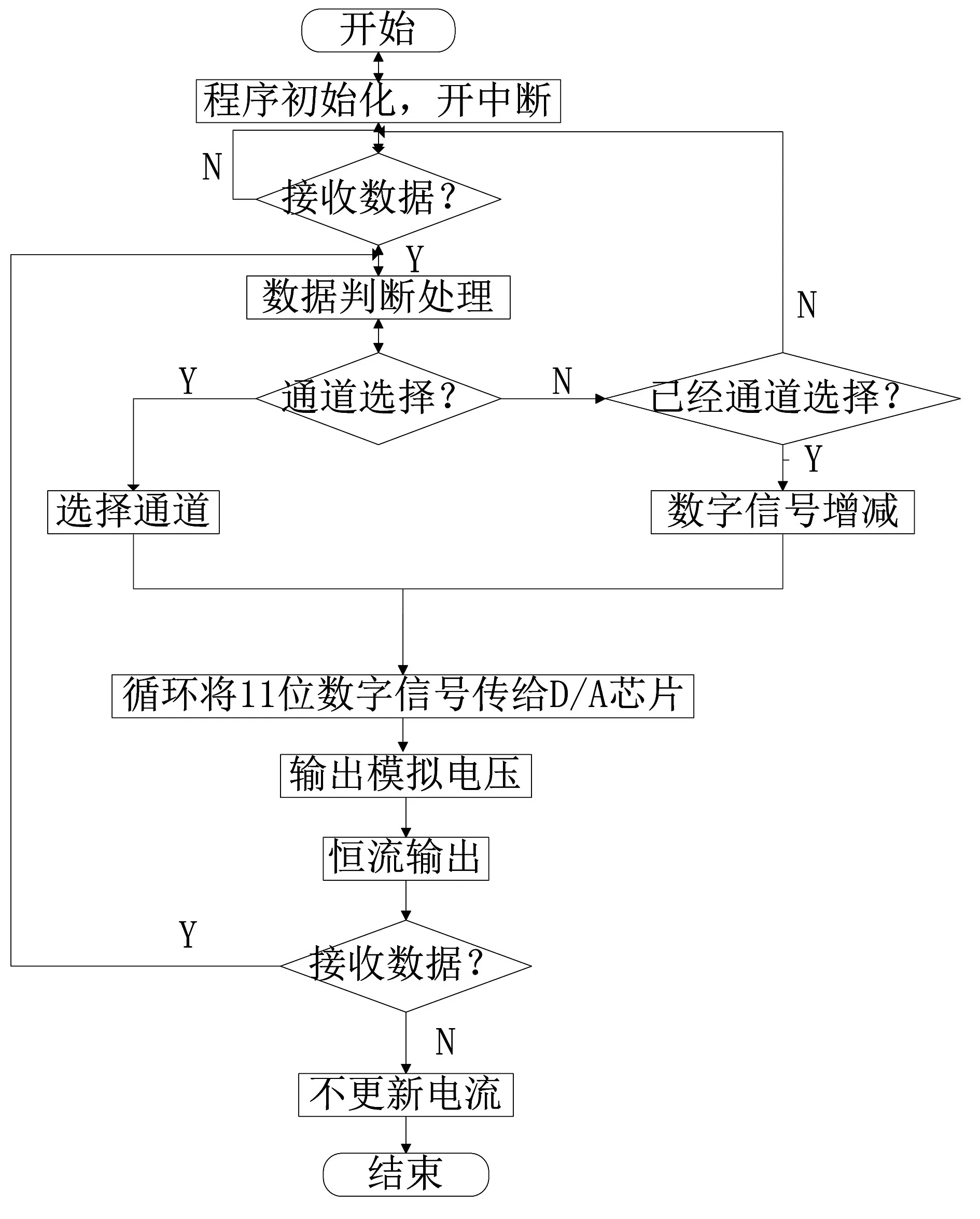

调光程序流程如图5所示。调光程序由串口数据读取子程序、数据处理主程序、数字信号输出子程序组成。首先程序进行初始化,接收到数据后进行判断,确定接收的数字信号的功能:通道选择、电流增减。当进行通道选择后,程序接下来会处理相应通道的电流增减数字信号,否则会继续读取串口信号,直到接收一个通道选择信号,之后接收的电流增减信号控制该通道LED的电流,当程序再次接收数据时重复以上数据处理步骤。

图5 调光程序流程图

3 LED散热设计

LED芯片的表面面积较小,工作时电流密度大,且用于照明时往往要求大量的LED组合而成,密集度大,导致芯片发热密度高。而结温上升会导致光输出减少、芯片加快蜕化、缩短器件寿命[10]。LED的热效应影响LED太阳模拟器中大功率LED光源阵列的光谱稳定性和辐照稳定性,所以需要找到一种切实有效的方法对大功率LED光源阵列的温度进行控制。

目前散热方法主要有热管、翅片、热电制冷、合成微喷技术等[10]。LED发热量大,单独靠热管和翅片的被动散热方法达不到理想散热效果,合成微喷技术冷却系统复杂成本过高,所以最终选择热电制冷方式,其工作原理为:当电流流经两个不同导体形成的接点处会产生放热和吸热现象,放热或吸热与电流的大小如式7所示:

式中,Q为放热或吸热功率;a为温差电动势率;T为冷接点温度;I为工作电流[11]。

虽然热电制冷系统冷端制冷效果很好,但是热端的热量散发问题对整个热电系统的散热性能影响很大[12],因此在结构上一般在热端加上散热翅片,这种组合可以大大增加散热效果[13]。制冷片的型号为TEC1—12706,将制冷片的冷面用硅脂贴合在铝基板上,而热面用硅脂将其贴合在翅片型散热片上,整体结构如图6所示,并用风扇对翅片进行冷却,使热量传递加快经散热片传到空气中,保证热面温度不影响制冷效果。

图6 LED光源阵列散热结构和实物图

温度控制系统由计算机、温度传感器、制冷片驱动电路组成,温度传感器采集铝基板温度,当温度超过温度阈值时,启动制冷片进行散热,实现了闭环反馈的温度控制系统,温度控制在±5℃左右。在环境温度为25℃时,LED输出光谱匹配度满足要求的情况下,记录持续工作的LED阵列的温度实验数据如表2所示,从表中可以看出温度控制系统的散热效果良好。

表2 实验温度数据

4 实验结果与分析

输出的合成光在满足光谱匹配度的前提下,辐照度达到680w/m2满足0.5太阳常数的要求,光谱测量模块测量的最终合成光谱如图7所示,其中纵坐标是归一化的辐照度。

图7 LED光源阵列输出光谱

光谱测量模块计算的合成光谱各波段范围光谱匹配度如表3所示,光谱匹配度是各个波段范围光谱辐照度百分比与标准光谱辐照度分布的百分比的比率,表3所示光谱匹配度均在75%~125%,光谱匹配度全部达到了AM1.5的A级标准[14],达到了预期的目标。

表3 光谱匹配度

5 结论

基于光谱合成原理,研究了LED太阳模拟器控制系统的设计方法。利用LED光强调节技术和反馈控制技术,结合热电散热方式,设计了光源控制系统和温度控制系统,实现了LED太阳模拟器控制系统的光谱匹配、能量可调与工作温度可控。实验结果表明LED太阳模拟器控制系统输出光谱与太阳光谱的匹配度达到了AM1.5的A级标准。且光谱形状光滑,安全易实现。为以后LED太阳模拟器的商业化生产提供了理论基础,为可调光LED照明提供了一种切实可行的方案。

[1]杜景龙,唐大伟,黄湘.太阳模拟器的研究概况及发展趋势[J].太阳能学报,2012,33(增刊):71-76.

[2]高雁,刘洪波,王丽.太阳模拟技术[J].中国光学与应用光学,2012,3(2):105-111.

[3]苏拾,张国玉,付芸,等.太阳模拟器的新发展[J].激光与光电子学进展,2012,49(07003):1-8.

[4]姜聪.LED太阳光模拟技术究[D].杭州:杭州电子科技大学,2011.

[5]Broeck H,Sauerlander G,Vendt M.Power driver topologies and control schemes for LEDs[C].IEEE Applied Power Electronics Conference(APEC)Proc,2007.

[6]朱继亦,任建伟,李葆勇,等.基于LED的光谱可调光源的光谱分布合成[J].发光学报,2010,31(6):883-887.

[7]雷玉堂.光电检测技术[M].北京:中国计量出版社,2010.

[8]张昊程.LED调光方案及其驱动设计[D].西安:西安电子科技大学,2012.

[9]DoshiM,ZaneR.Digitalarchitecturefordriving large LED arrays with dynamic bus voltage regulation and phase shifted PWM[C].Proc IEEE APEC,2007:287-293.

[10]付贤政,胡良兵.LED灯的散热问题研究[J].照明工程学报,2011,22(3):74-77.

[11]刘淑平,徐铁军.基于半导体制冷的太阳能LED系统散热设计[J].电子设计,2008,24(5_2):276-278.

[12]Lakhkar N,Hossain M,Agonafer D.CFD modeling of a thermoelectricdevice for electronics cooling applications[C].Thermal and Thermomechanical Phenomena in Electronic Systems,2008.

[13]Wang N,Wang C,Lei J,et al.Numerical Study on Thermal Management of LED Packaging by Using ThermoelectricCooling[C].2009 International Conferenceon Electronic Packaging Technology&High Density Packaging,2009.

[14]中国电子科技集团公司第十八研究所,中国科学院长春光机所.GB/T 6495.9-2006光伏器件 第9部分:太阳模拟器性能要求[S].中国质检出版社,2014.