聚焦式杀伤战斗部形成破片的数值模拟

陈 闯,陈福红,吴有龙

相比于普通的圆柱形杀伤战斗部,聚焦式杀伤战斗部的壳体为内凹形,使得聚焦式杀伤战斗部形成的破片飞散角较小,可以在较小的散布区域内形成破片束,并完成对目标的切割性杀伤,从而提高对目标的毁伤能力[1]。李晋庆等[2]讨论了聚焦型破片杀伤战斗部聚焦曲线的工程设计;袁书强等[3]通过局部淬火预制工艺提出一种新的高效率聚焦战斗部设计方法。本文通过改变壳体厚度及起爆方式,获得壳体结构、起爆方式与破片速度、飞散角、数量等特性的关系。

1 聚焦式杀伤战斗部形成破片的过程

1.1 仿真模型

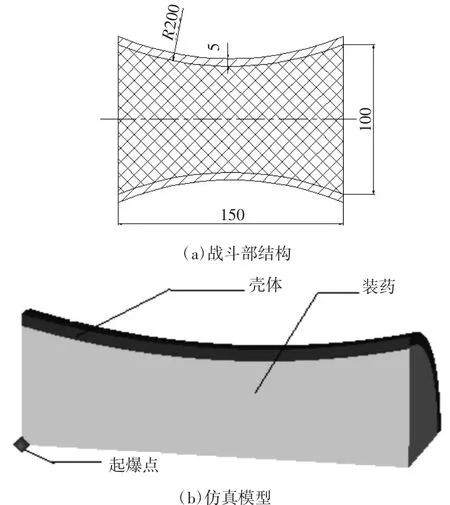

本文设计的聚焦式杀伤战斗部结构如图1(a)所示。端部装药直径为100 mm,壳体厚度为5 mm,壳体曲率半径为200 mm,轴向长度为150 mm.采用Autodyn有限元软件对聚焦式杀伤战斗部的壳体膨胀破碎过程进行三维数值模拟,为了节约计算时间,在建立仿真模型时采用1/4标准圆筒聚焦式仿真模型,如图1(b)所示。其中壳体材料选取典型弹体材料为4340#钢,炸药选择B炸药。

图1 聚焦式杀伤战斗部结构与仿真模型

1.2 材料参数

数值仿真模型中壳体部分和装药部分均采用Lagrange算法[4]。壳体的状态方程采用 Linear形式,强度模型采用经典的Johnson-Cook模型,应力失效模型采用Stochastic随机失效模型,其失效准则为主应变失效。炸药的状态方程采用JWL模型,侵蚀准则为极限几何应变。

1.3 破片形成的过程

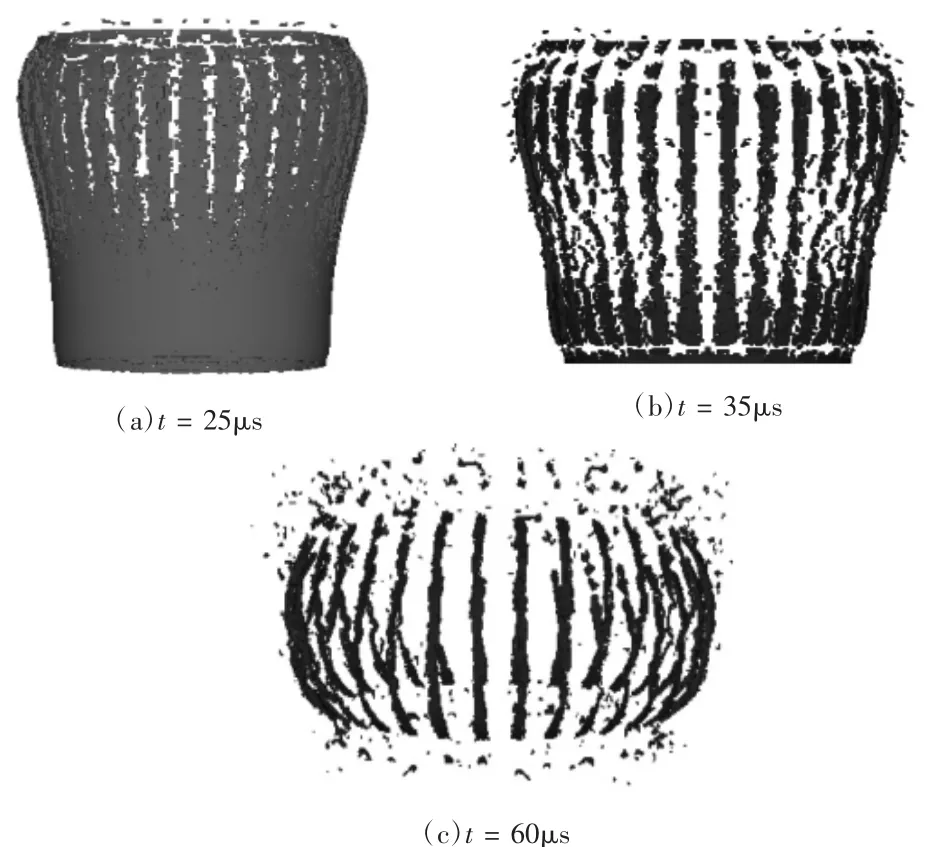

聚焦式杀伤战斗部利用爆轰波与壳体曲面间的相互作用,使爆轰波推动破片向曲面的聚焦带汇集,形成一条以弹轴为中心且处于平面状态的圆环形破片聚焦带。在端点起爆中,战斗部壳体在内部装药作用下膨胀和破裂的过程如图2所示。战斗部壳体靠近起爆点部分膨胀半径较大,出现沿高度方向上的裂纹,远离起爆点的战斗部壳体也出现鼓起变形,如图2(a)所示。战斗部的壳体出现沿高度方向上的贯穿裂纹并进一步膨胀,如图 2(b)、(c)所示。

图2 破片的形成过程

2 壳体厚度对形成破片特性的影响

壳体轴向长度为150 mm,壁厚分别选用 1.5 mm、2.5 mm、3.5 mm和4.5 mm,共 4种方案。其中壳体材料选取典型弹体材料为4340#钢。

2.1 壳体厚度对破片速度特性的影响

不同位置对应的破片速度如图3所示,破片的速度都表现出先增大后减小的趋势。随着壳体厚度的增加,在同一装药的情况下,破片在相同位置上,破片的速度呈现出下降的趋势。

图3 不同位置对应的破片速度分布

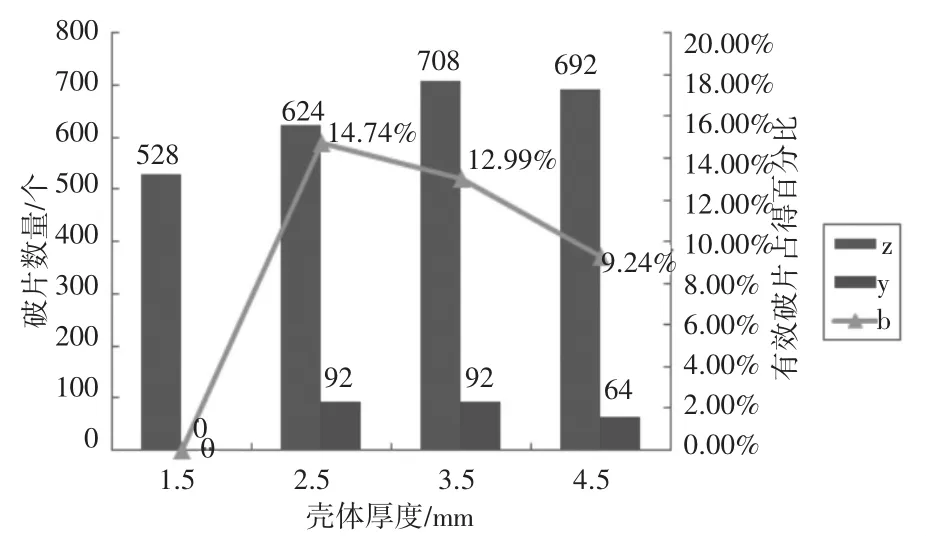

2.2 壳体厚度对破片数量的影响

通过分析聚焦式破片战斗部模型的数值计算结果,获得了不同厚度壳体形成破片的数量。图4为不同厚度形成破片总数量与有效破片数量对比图。取1g以上的破片为有效破片。图4中的字母z表示破片的总数,字母y表示有效破片的总数,字母b表示的是有效破片占得百分比。随着壳体厚度的增加,破片的总数是先上升后下降的。并且1 g以上的有效破片所占的百分比也是先上升后下降的。

图4 破片数量

2.3 壳体厚度对破片飞散特性的影响

图5为不同壳体厚度下的破片飞散角。从图中可以看出,随着壳体厚度的增加,破片的飞散角呈现出不断减小的趋势。

图5 破片飞散角

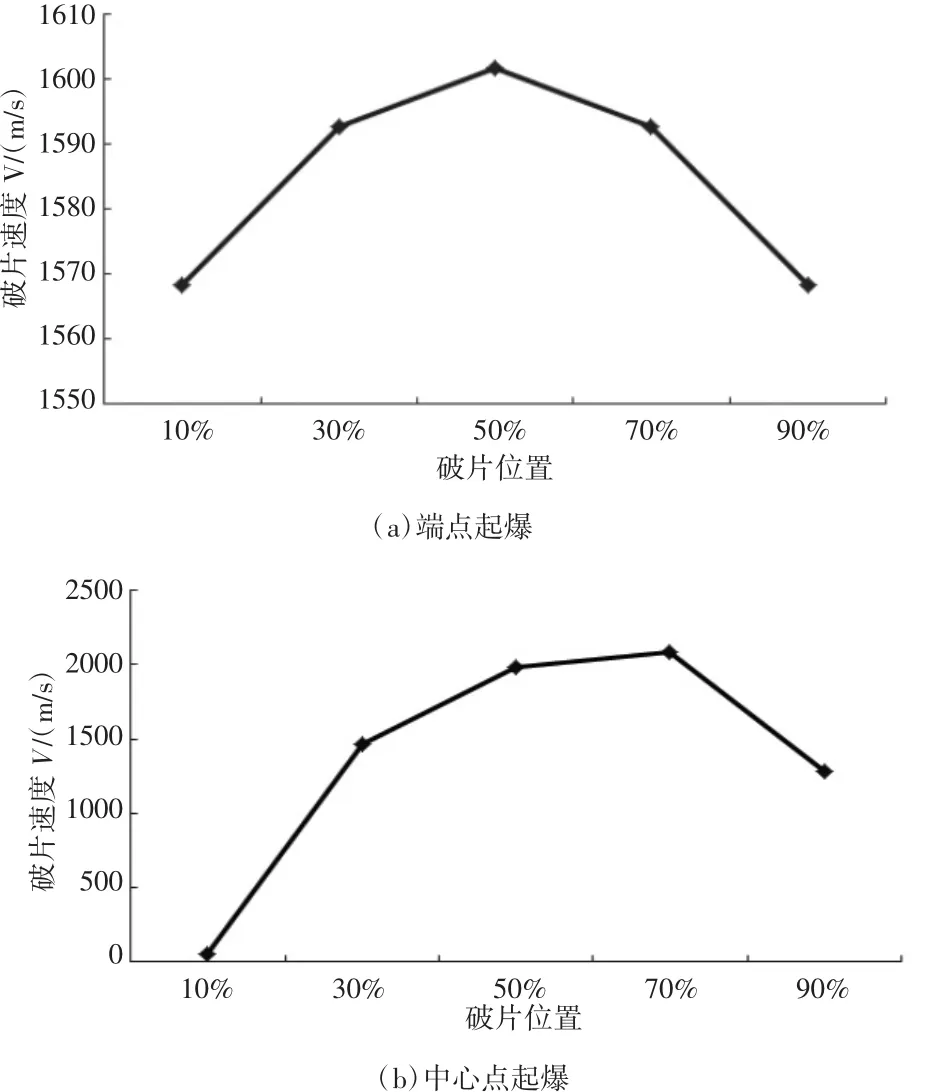

3 起爆方式对形成破片速度特性的影响

起爆点的位置对破片的形成影响比较大[5],本文研究的是端点起爆和中心起爆2种方式。图6为不同起爆位置对应的破片速度,采用端点起爆时,破片的速度是随着破片的位置先上升然后再下降,在对称的位置破片的速度是相同的,最大的破片速度在壳体的中心位置,最小的破片速度在壳体两端的位置上。采用中心起爆的方式时,破片速度规律跟轴向一端起爆的规律一致,破片速度先上升然后再下降,但是上升和下降的幅度比较小。

图6 不同起爆位置对应的破片速度

4 结束语

本文利用Autodyn软件对聚焦式杀伤战斗部形成破片的过程进行了数值模拟,获得了壳体厚度对破片速度分布、数量、飞散角等特性的影响规律,分析了起爆方式对破片速度分布的影响,得到中心起爆可获得较大的破片速度。

[1]李向荣,刘宗伟,周世海.聚焦战斗部与普通杀爆战斗部毁伤效能比较[J].弹箭与制导学报,2010,30(5):100-102.

[2]李晋庆,胡焕性.聚焦型破片杀伤战斗部聚焦曲线的工程设计[J].兵工学报,2004,25(5):529-531.

[3]袁书强,沈正祥,李亚哲,等.双曲线型聚焦战斗部破片的设计方法[J].火炸药学报,2015,38(1):36-40.

[4]陈 闯,郝永平,李伟兵.三种聚能装药结构形成射流的对比分析[J].科学技术与工程,2016,22(8):126-131.

[5]魏继锋,焦清介,宁建国.双聚焦式破片战斗部不同起爆方式的数值模拟研究[J].火炸药学报,2005,13(1):17-21.