影响电主轴旋转精度的原因浅析

李 彦,薛进学

我国数控机床行业在国家经济持续增长的背景下,得到了快速发展。作为机床的心脏——电主轴产业发展尤为迅速。电主轴即电机内置式主轴,因其不在使用皮带、齿轮的中间传动部分,从而实现“零传动”。电主轴的制造技术作为制造业领域的先进制造技术之一,其发展不仅在很大程度上影响现代数控机床的发展,还可以带动高性能刀具、高端轴承制造等一些列相关技术的发展[1]。主轴回转精度是影响磨加工品质与生产效率的重要因素,也是电主轴单元的最基本指标,也是衡量数控机床性能的重要指标之一。因此,研究电主轴单元回转精度有着极其重要的现实意义。本文通过对影响电主轴旋转精度的主要因素分析并提出了相应的解决办法。

1 主轴旋转精度概述

主轴的回转轴线在理想情况下位置是固定的。但实际中由于转轴精度、轴承精度、轴承座孔误差和主轴系统的振动等因素,会造成回转轴线的空间位置在每个瞬间均是不断变化的。瞬间变化轴线的平均空间位置称为理想旋转轴线。主轴旋转精度误差即是指主轴旋转轴线的瞬间空间位置相对于理想旋转轴线的空间位置偏差。误差范围即主轴的旋转精度[2]。图1将主轴旋转误差分为纯径向跳动误差△r(图1a)、纯径向传动△s(图1b)、纯角度摆动误差△φ(图1c)。主轴单元的旋转误差是上述三项误差的综合反映。

图1 主轴单元的旋转误差

径向回转误差值随离支承点距离增加呈线性放大。因此,主轴径向测量点位置的不同,回转误差的测量值也不同,越远离支承点,误差越大。

电主轴实际制造过程中,主轴单元的旋转精度是指在装配完成后,电主轴在无负载、低转速运动的情况下,采用单向测量或综合测量等方法,检测主轴外伸端部位及刀柄部分的径向跳动和端面跳动[3]。其旋转精度取决于各关键部件的加工精度、轴承精度和装配精度等。

2 影响电主轴旋转精度的因素

电主轴系统本身并不复杂,由机械部件(包括转轴、壳体、轴承座等)、支承部件(前、后轴承)、电机部件(电机定子、转子、定子冷却套)组成。其结构见图2.

图2 电主轴结构图

2.1 滚动轴承

轴承精度影响主轴单元的旋转精度,轴承精度越高,越有利于提高主轴单元的刚度和抗振性,从而减少磨损,提高寿命。

主轴单元中,在主轴单元的结构中,其前、后轴承精度对主轴旋转精度的影响是不同的。如图3所示。图中L为前、后轴承支承间跨距,a为悬伸量。

图3 前后轴承轴心偏移对主轴轴端的影响

图3 (a)表示后轴承无偏移量,仅前轴承轴心有偏移量δa,最终反映到主轴轴端的偏移量为:

图 3(b)表示与(a)相反,前轴承无偏移量,仅后轴承轴心有偏移量δb,反映到轴端的偏移量为:

如果δa=δb,即前轴承偏移量和后轴承偏移量相等,从图3可以看出δ1>δ2,即主轴单元的回转精度受前轴承回转精度影响较大,故电主轴单元轴承选取时,在满足电主轴性能要求的前提下,可以选择后轴承精度等级低于前轴承,这样也有利于提高电主轴单元的经济性。

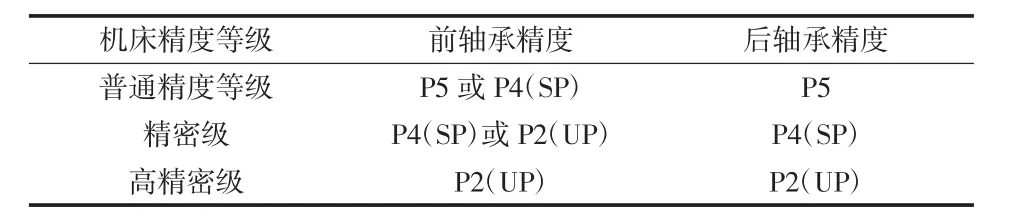

不同精度等级的机床,主轴轴承的精度可以参考表1[4].

表1 机床主轴轴承精度

2.2 滚动轴承游隙的影响

角接触球轴承游隙也是影响主轴单元回转精度重要因素,主轴在受外力的作用下发生静位移,承载中心区交替出现在两滚动体之间,从而造成轴心出现偏移变动量e(见图4),主轴回转中心线呈现复杂的周期运动。故减小游隙值,能减小偏移量e,降低其对主轴回转精度的影响。

图4 轴承游隙的影响

减小或消除游隙,常用方法是用施加预负荷的方法来消除轴承沟道与滚动体之间的游隙,甚至使之形成负游隙,这样轴承沟道在预负荷的受迫下产生一定的弹性变形。受预加负荷作用,沟道和滚动体产生过盈,此时承受载荷的滚动体数目增多,滚动体受力均匀。这样,电主轴高速回转时,预先对轴承施加预负荷可以提高主轴单元的回转精度,同时还增加主轴单元的刚度。有利于提高轴承套圈的表面质量,降低主轴系统振动,降低主轴系统噪声,提升主轴系统寿命[5]。

有研究也表明,高速、高预载下主轴精度和刚度虽然增加,但超高速运转下,造轴承本身会产生较大负荷,同时主轴单元内部的热源产生的高温传导至轴承会改变轴承的初始状态。二者叠加,使轴承高速时受到的实际预紧力要远大于初期设定的预紧力。这样,会导致轴承温度升高而烧毁[6]。因此,针对轴承不同的工作条件,应选取最佳的预载荷值。

2.3 定向装配法

定向装配法广泛地应用于轴系单元的精密装配中,是指将轴系上各零件误差按照一定的方向进行装配,使各误差可以得到相互补偿的一种装配方法。该方法可提高主轴单元的旋转精度。

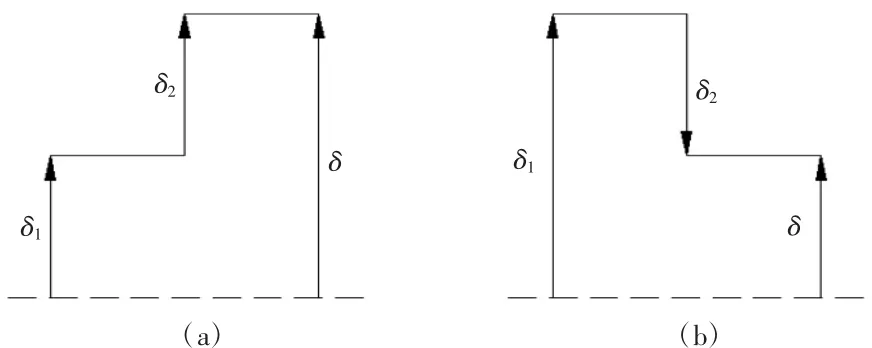

装配前,首先将前、后轴承内孔的径向跳动最大点(精密级轴承的跳动量最大点已表明在轴承端面上)放在同一相位上,将主轴刀柄孔的径向跳动最高点放在与其相反的相位上。检测出轴承内圈的径向偏移量,最大值记为δ1;检测出刀柄孔的径向偏移量,最大值记为δ2.安装时,使主轴径面的中心和轴承内圈的中心重合。若两偏移量方向相同,则主轴刀柄孔中心的偏移量 δ= δ1+ δ2,如图 5(a);若偏移量方向相反,如图5(b),则主轴刀柄孔中心的偏移量为δ= δ1- δ2.可以看出,采用图 5(b)装配方法完成主轴单元装配后,主轴旋转精度更高。

图5 定向装配法原理

按照定向装配法装配时,主轴与轴承内圈及轴承外圈与轴承座孔的周向位置固定后,不允许发生相对转动,否则已调整好的旋转精度将被破坏,因此,电主轴拆卸前,须在内圈与主轴间、外圈与轴承座间标识好记号。重新装配时可“按图索骥”,避免错位安装造成主轴旋转精度变差。

3 结束语

通过从主轴轴承精度选用、轴承游隙控制及主轴单元装配方法等方面分析了影响电主轴旋转精度的因素。研究内容表明:

(1)合理选择轴承精度是提高电主轴单元旋转精度的前提;

(2)根据主轴的工况和轴承的特点,选择施加合适预紧力是必要的;

(3)装配时要选择定向装配法,对于相同精度的轴承和主轴,定向装配法可以提高主轴单元的旋转精度。

[1]闫红卫,徐同申.国内高速电主轴的应用与发展[J].现代金属加工,2007(3):58-62.

[2]黄开榜,张庆春,那海涛.金属切削机床哈尔滨[M].哈尔滨:哈尔滨工业大学出版社,1998.

[3]文怀心,夏 田.数控机床系统设计[M].北京:化学工业出版社,2005.

[4]杜君文.机械制造技术装配及设计[M].天津:天津大学出版社,1998.

[5]王国华,丛志鹏.提高主轴组件精度的措施[J].金属加工2009(2):59-61.

[6]Schmitz T,Ziegert J.A new sensor for the micrometer-leve measurement of three-dimensional,dynamic contours[J].Mea surement Sience and Technology.1999,10(2):51-62.