YH型电缆舱外弯曲力矩评价方法

张义,张红旗,毛喜平,贾晓

(中国空间技术研究院,北京 100094)

0 引言

随着航天技术的不断发展,航天任务的复杂化和空间环境条件下的特殊应用要求都对电子元器件的技术指标、空间环境适用性[1],以及产品使用可靠性等提出了更高的要求。一般情况下,电缆在舱外固定连接非移动使用时,重点要考虑电缆的耐辐照、低轨道耐原子氧[1-2]和极限工作温度等空间环境适用性指标;而在舱外环境下,当电缆需要与连接机构发生弯曲转动时,电缆本身就会因自身弯曲转动而产生弯曲力矩,因此,当电缆在舱外特定的条件下使用时,除了要了解其空间环境适用性指标外,评估分析电缆在不同的使用条件下的弯曲力矩也很重要。

YH电缆就是针对航天型号特定使用条件而定制开发的一款电缆,能够满足空间环境下舱外连接弯曲使用的任务需求。YH型电缆主要用于某卫星平台电推进器[3-4]上,该卫星平台为我国下一代超大型地球同步轨道公用平台,能够适用于通信、电子侦察、微波遥感类载荷需求,并兼顾光学遥感载荷需求,平台的主要特点是 “高承载[5]、大功率、高散热、可扩展、长寿命”,因此电缆在平台中所起的作用也不言而喻。在太空中,推进器工作调整轨道时会发生转动,从而带动电缆一起发生移动,电缆产生的弯曲力矩不同,对推进器所需要的能耗也会不同。卫星上电池提供给各个载荷的能量是有限的,为了保证电推进器能够长期工作就要减小电缆和推进器的转动所需要的能量,这个能量即推动器克服电缆因弯曲而产生的力矩所需要的最小能量。因此,有必要对电缆在空间环境下产生的动作状态进行模拟试验,验证出电缆在各类工况条件下的弯曲力矩,从而能够掌握电推进器牵引电缆所需要的最大能量值,对型号设计具有指导意义。

1 试验需求分析

1.1 YH电缆结构分析

YH型电缆导体采用镀镍铜绞线,里层绕包聚酰亚胺复合带,中层为聚醚醚酮 (PEEK)[6]挤出的绝缘材料,次外层绕包聚酰亚胺复合带和半导电带,最外层为镀镍单丝屏蔽层。YH型电缆的生产工序主要包含绕包、挤出和编织。其产品结构如图1所示。

YH电缆的结构不同于一般的宇航用安装导线,主要区别是其使用的绝缘材料非同常规,结构相对复杂,并且采用了PI绕包和PEEK薄壁挤出相结合的新型复合绝缘技术。在绝缘材料方面,所使用的PEEK材料邵氏硬度 (D)为83.5(典型值),产品具有较高的硬度,柔软性差,从而弯曲强度也相对较大。对于电缆来说,柔软度是和弯曲强度成正比的,本文开展的电缆弯曲力矩评价方法主要适用于具有较高硬度或强度的电缆,而对于柔性或超柔性电线电缆而言,由于其弯曲强度很小,不适合开展弯曲力矩试验评价或开展弯曲力矩试验评价的实际意义不大。

此外,YH电缆本体内部不存在封存应力或其他试验预处理的前提条件,因此无需采取类似烘培或高温贮存等去应力的预处理措施。

1.2 电缆弯曲力矩试验方法调研

对国内外电缆国军标和美军标进行了调研,发现GJB 773A、SAE AS 22759和Q/W 743等电线电缆行业标准中,目前没有对电缆弯曲力矩进行试验及评价的方法。在连接器附件总规范GJB 1784中提到了正常环境下对连接器附件进行弯曲力矩试验的方法,即:施加的负荷力 “P”与电连接器附件前面的距离 “L”的乘积即为电连接器附件的弯曲力矩[7]。但该试验方法是从设计角度所做的要求,具有一定的局限性,对电缆弯曲力矩试验的借鉴作用不大。

由于目前电线电缆行业暂无完全可借鉴的弯曲力矩评价方法,因此,需要根据任务的实际要求,开发设计出一套适用、可行的电缆弯曲力矩测试评价方法和硬件平台。本文所提及的电缆弯曲力矩,从严格意义上讲,是模拟航天型号的实际使用条件,在一定的环境温度、真空度和不同弯曲半径下的电缆外张力的表征。

2 试验方案设计

弯曲力矩测试方法应紧密地贴合型号的真实使用环境并结合电缆的固有特性来综合地考虑与设计。通过对电缆所装机电推进器的工作环境和动作过程的摸底验证,发现影响弯曲力矩的因素主要有以下几个方面:

1)电缆环境温度;

2)电缆环境真空度;

3)电缆弯曲半径及角度;

4)电缆弯曲走向。

2.1 环境温度

按照型号使用环境要求,需要考虑低温、常温和高温环境下电缆能承受的弯曲力矩。不同的温度条件下电缆的弯曲力矩也会不同,在极端温度环境下,它还会随之发生明显的变化,因此,应根据实际环境的情况来设定低温、常温和高温值,要能满足不同的温度测试环境力矩测量的可行性要求。

根据型号使用平台的温度条件,选择:-45℃→0℃→25℃→40℃。

2.2 环境真空度

由于航天器的舱外环境为真空环境,因此,弯曲力矩的测试环境需要模拟实际的使用条件,真空试验箱体的真空度需满足10-3Pa的要求。

2.3 弯曲角度及半径

推进器在推进时会带动电缆一起弯曲转动,因此,在不同推进方向的作用下,就会使电缆与转动轴之间形成一定的弯曲角度和弯曲半径。为了验证电缆在不同的弯曲角度和半径条件共同作用下是否会产生较大极差的弯曲力矩,需要设定弯曲最大角和一定的弯曲半径值。

本文按照型号的实际需要,设定电缆的最大转动角度为90°,弯曲半径为60 mm。

2.4 弯曲走向

电缆成盘或成圈后自身存在一个弯曲方向 (一般多为顺时针成盘或成轴),因此,在进行弯曲力矩测试时就存在顺着电缆自然走向的方向测试或逆着电缆自然走向的方向测试两种情况。前者被称为顺向弯曲力矩测试或正角度弯曲力矩测试,后者被称为逆向弯曲力矩测试或反角度弯曲力矩测试。弯曲力矩测试示意图如图3所示。

图2 弯曲力矩测试示意图

3 试验平台搭建

3.1 硬件平台

根据第2章的试验设计要求,硬件搭建平台至少需要如下硬件:

1)半径为60 mm的轴棒,带线缆固定装置和传感器连接装置;

2)转动角度可调力矩检测平台,带力矩传感器一只,量程≥0.5 N·m,精度≤10 mN·m;

3)带轴承圆柱形压柱;

4)真空箱 (10-3Pa),温度范围为-50~55℃。

弯曲力矩测试试验平台如图3所示。

图3 弯曲力矩测试平台

3.2 测试方法

舱外电缆在工作时会转动,根据工作平台的实际使用温度条件,需要考核整个温度范围内的弯曲力矩值,综合分析后确认可以设定-45、0、25、40℃这4个温度点作为全温度范围的代表温度点进行考核。由于每根电缆均需要测试顺向弯曲力矩值和逆向弯曲力矩值,为了方便对测试数据进行记录及统计分析,将顺向弯曲力矩测试结果记录为A,将逆向弯曲力矩值记录为B。

3.2.1 试样及试样制备

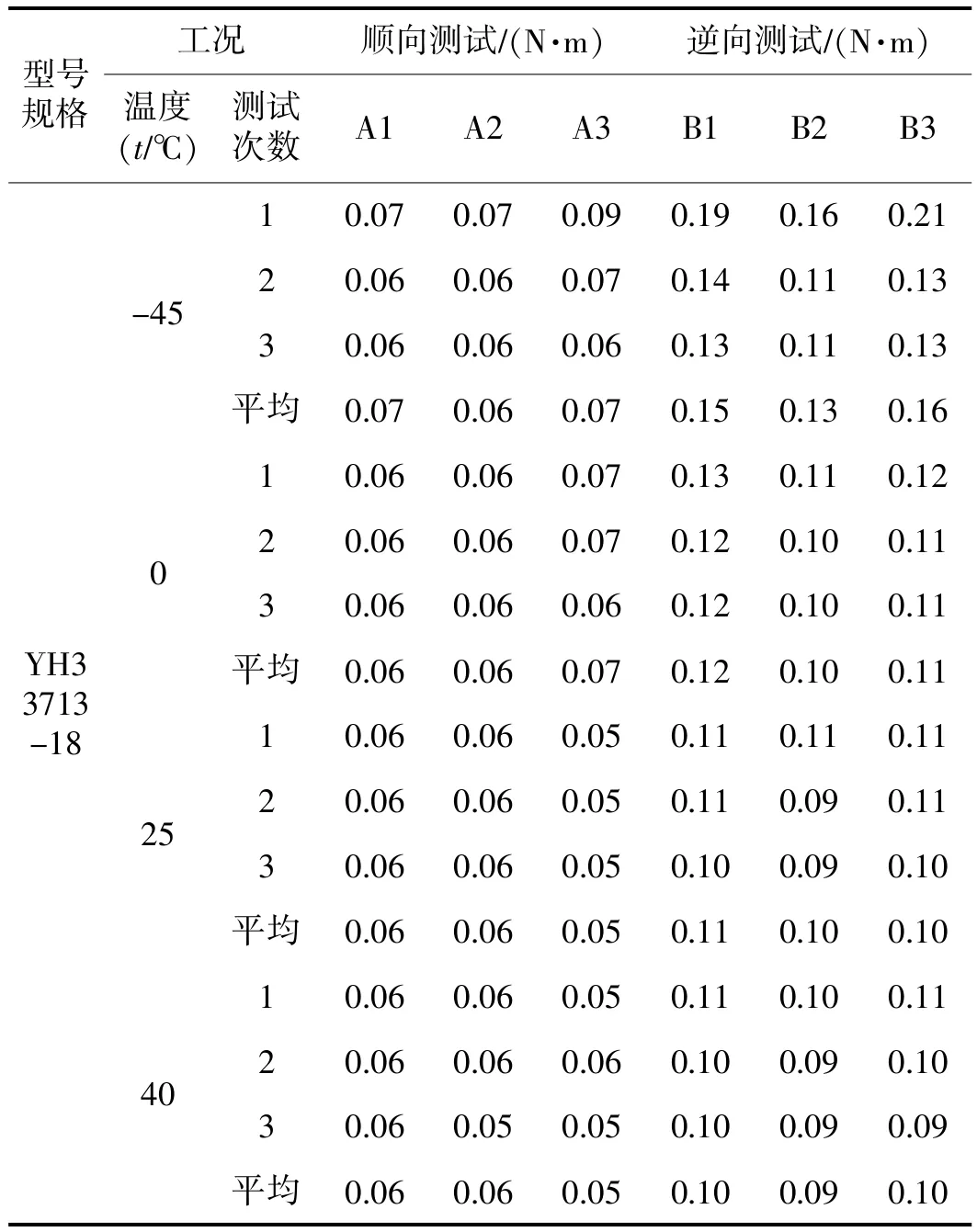

需要3根800 mm的电缆,每根电缆随机抽取2根250 mm的试样,从第一根样线中抽取的试样计为A1、B1,从第二根样线中抽取的试样计为A2、B2,从第三根样线中抽取的试样计为A3、B3,其中A1、A2、A3试样仅测试顺向弯曲力矩值 (正角度),B1、B2、B3试样仅测试逆向弯曲力矩值(反角度)。

3.2.2 试验测试过程

a)首先,测试顺向弯曲力矩;然后,测试逆向弯曲力矩。每根电缆测试4个温度点,即: (-45±2) ℃、 (0±2) ℃、 (25±2) ℃、(40±2) ℃; 测试顺序为 (-45±2) ℃→ (0±2) ℃→ (25±2) ℃→ (40±2) ℃。

b)将电缆一端固定在轴棒上,固定点为两个,根据平台测试的要求,固定点后可弯曲转动的电缆长度为 (200±5)mm。将测试轴棒与带轴承圆柱压柱装到力矩检测平台上,并将力矩传感器与测试轴棒进行连接固定,调整圆柱形压柱位置,使其轴承将线缆固定端与测试轴棒表面接触,并使线缆保持水平。

c)根据a)所规定的测试温度顺序,设定相应的电缆环境温度值,并在电缆环境温度达到规定值后保温至少30 min。

d)启动测试平台,将力矩传感器调零,圆形压柱随电缆长度方向沿着测试轴棒转动,最大的转动角度为90°;改变电机转动方向,使圆形压柱作返回转动至起始点,回转过程中的力矩值不做要求。

e)首先,实时地采集测量数据并进行存储;然后,记录每次测量的最大值及其对应的角度。重复步骤c)-d),完成3次测试。

f)3根样品测试结束后,弯曲力矩取3次测量的最大值为试验结果,并注明该测试值为正角度弯曲力矩或反角度弯曲力矩及其对应的温度点。

4 数据结果分析

4.1 试验应用

试样样品选择国内某厂生产的航天器舱外用YH型电缆,最高耐温260℃,额定电压为2 500 V。电缆弯曲力矩测试结果 (取90°范围内最大值)如表1所示,弯曲力矩测试曲线如图4所示。

表1 电缆展开过程中最大力矩测试结果

图4 弯曲力矩测试曲线

4.2 试验结果分析

a)从已有的试验结果来看,角度对弯曲力矩值的影响是随机的,不管是顺向弯曲力矩还是逆向弯曲力矩都未随着弯曲角度的增加而呈现线性变化。由此可以说明,推进器在带动线缆进行移动时,随着弯曲角度的增加,电缆所产生的弯曲力矩并不一定会使推进器产生能耗。而产品结构的不一致对力值产生的影响更为明显。

b)不管是在哪个考核温度点,电缆顺向弯曲力矩值都要远小于逆向弯曲力矩值。因此,建议设计电推进器工作轨迹时,应尽可能地选取顺向弯曲走向,以减少能量损耗。

c)电缆在不同的温度环境下弯曲力矩值也有所差异,总体趋势是环境温度越低,弯曲力矩就会越大,特别是逆向弯曲力矩尤为明显,低温环境下的弯曲力矩值甚至是高温环境下的2.1倍。顺向弯曲力矩值在高低温环境下的变化相对于逆向弯曲力矩要小些,最大倍数为1.6倍。

5 结束语

本文基于用户型号任务需求作为牵引,模拟舱外电缆的实际使用环境,提出了一套针对YH型电缆弯曲力矩的试验测试方法,并进行了硬件平台搭建,顺利地完成了宇航用YH型舱外电缆弯曲力矩的试验测试。试验结果表明,平台推进器上选用的舱外电缆的弯曲力矩的大小与环境温度及弯曲走向存在必然的关系,低温环境下和逆向 (反角度)走线下的弯曲力矩值要求高于高温环境和顺向 (正角度)走线下的。

宇航舱外电缆弯曲力矩试验方法的设计开发,成功地完成了型号对舱外电缆在真实环境下弯曲力矩的模拟测试,测试数据值对完成单机设计具有指导意义。此外,该弯曲力矩试验方法的提出,对于电线电缆行业开展类似的试验测试具有一定的借鉴作用。

[1]李涛,姜利祥,冯伟泉,等.空间原子氧对低地球轨道航天器用粘接剂的服饰效应影响 [J].航天器环境工程,2009, 26 (3): 223-224.

[2]冯伟泉.航天器材料空间环境适应性评价与认定准则研究 [J].航天器环境工程,2010,27(2):139-143.

[3]毛根旺,韩先伟,杨涓,等.电推进研究的技术状态和发展前景 [J].推进技术,2000,21(5):1-5.

[4]田立成,赵成仁,孙小菁.电推进器在GEO静止卫星上的安装策略 [J].真空,2014(3):41-42.

[5]李应典,张红英,王智磊.某卫星平台轻量化、高承载设计技术研究 [J].卫星与网络,2008(3):62-65.

[6]闫春子,关鹏.聚醚醚酮在电缆上的应用 [J].电线电缆, 2013 (3): 16-18.

[7]中国电子技术标准化研究所.电连接器附件总规范:GJB 1784-1993[S].

“折纸”骨骼软体机器人可提起超过自身重量千倍物体

软体机器人一直是一个非常有前景的研究领域,但这些软体机器人缺少的一个重要特点是:强度。现在,来自麻省理工学院人工智能实验室CSAIL和哈佛大学Wyss研究所的科学家们想出了一种给软机器人一些力量的方法——用刚性的“折纸”骨骼来装备它们。

在周一发表于 《PNAS》杂志上的一篇论文中,研究人员描述了一种新型柔性人造肌肉,可以用来制造柔性机器人。肌肉由一个充满空气或流体的密封袋组成,其中包含一个可折叠的折纸结构作为骨骼。当使用电动泵减少袋内的压力时,整个结构就像手臂或腿部的肌肉一样收缩。但是这些人造肌肉比人类的肌肉强得多,能够提起超过自身重量1 000倍的物体。

CSAIL主任兼论文主要作者Daniela Rus教授表示: “软体机器人有很大的潜力,但是到目前为止,其中一个局限性是有效载荷。 (它们)非常安全,非常温和,但不擅长举起重物。这种新的方法使我们能够制造强大的柔性机器人。”

这种人造肌肉有很多潜在的用途,最明显的是仓库和物流操作,它们可以安全地处理易碎和脆弱的物体。它们也非常适合抓取具有不寻常形状的物体。

一些研究人员使用吸盘等抓取器来处理不规则的形状,而另一些则使用AI来尝试和计算抓住目标的最佳方法。然而,软体机器人可以简单地抓住物体。新的折纸骨架通过允许它们处理更重的物体,使得这种柔性抓取器更有用。

尽管如此,新的人造肌肉也有其缺点。最大的问题是,它们不像传统机器人那样容易控制或重新编程。他们移动的方向完全取决于他们的内部结构,一旦创造,就不能改变。

尽管如此,它们的用途并不像你想象的那么有限。研究人员可以使用算法来查找各种折纸图案,以便这些 “肌肉”可以执行复杂的运动。但是,这仍然意味着这些人造肌肉不像更传统的工业机器人那样动态或有很强的适应性。

(摘自新浪科技)