热氧老化对炭纤维/双马树脂复合材料力学性能的影响

许 良,黄国栋,马少华,回 丽,2,费昺强

(1.沈阳航空航天大学 机电工程学院,沈阳 110136;2.沈阳航空航天大学 航空制造工艺数字化国防重点实验室,沈阳 110136)

0 引言

现今炭纤维增强复合材料因其在比强度、比模量以及减震和耐疲劳等方面的优异性能,被广泛用在航空、航天等众多领域。然而,复合材料在实际工程应用中,在外界环境因素的作用下,会使复合材料老化,对纤维、树脂基体和纤维树脂基体间的界面造成不同程度的破坏,从而使材料的性能降低。因此,人们对复合材料在老化方面的关注越来越多[1-6]。其中之一就是热氧老化对复合材料性能的影响,到目前为止,在热氧老化对复合材料性能的影响方面,已有部分学者做了相关研究。詹茂盛等[7]通过研究T300/BHEP复合材料在热氧、湿热和热水三种不同老化环境下玻璃化转变温度的变化规律,发现了各个老化条件下的Tg与质量变化率都表现为线性,且湿度对Tg的降低起主导作用。张艳萍等[8]研究了炭纤维/环氧复合材料在不同温度下的热氧老化规律和弯曲性能。结果表明,在老化过程中,材料的失重率和时间呈现出指数关系,弯曲强度随温度的升高下降变快,复合材料在低温时,只发生物理老化,但在高温时,既有物理老化,又有化学老化。李晓骏等[6]将两种复合材料在热氧环境下老化5 500 h后,测试其失重率、力学性能和玻璃化转变温度的变化规律。结果发现,两种复合材料老化后对力学性能的敏感程度不同,老化温度决定了材料内部分子的挥发程度以及是否发生化学变化。Bullions T等[9]对炭纤维复合材料在不同热氧老化时间和不同氧分压下的弯曲性能进行了研究。结果表明,随着老化时间和氧分压的增加,弯曲强度呈下降趋势,且弯曲强度保留率可用氧分压和老化时间的函数来描述。Fiamegkou E等[10]在230 ℃下对两种炭纤维复合材料进行热氧老化30 d,并测试其玻璃化转变温度和层间剪切强度。老化后,试样表面形貌发生变化,材料的玻璃化转变温度和层间剪切强度均下降。之前的大部分研究主要以环氧树脂基复合材料为主,对双马树脂基体复合材料的热氧老化研究相对较少。双马来酰亚胺树脂作为一种新型高性能树脂,与环氧树脂相比,除了有更好的抗疲劳性和耐湿热性能外,还有较好的工艺性和固化时气孔较少等优点。因此,近年来在先进复合材料的制造上被广泛应用。

层间剪切强度作为一种典型的宏观测试方法,可用来表征纤维和基体的结合情况。本文针对炭纤维/双马来酰亚胺树脂基复合材料,将其进行不同温度下的热氧老化试验,并采用红外光谱分析来鉴定老化前后复合材料官能团变化,在老化过程中测试层间剪切性能,探讨了炭纤维/双马来酰亚胺树脂基复合材料的层间剪切性能受热氧环境的影响规律,这对该复合材料的设计和实际工程中的应用有着重要意义。

1 试验

1.1 试样材料

本文选用国产T700炭纤维/双马来酰亚胺树脂基复合材料为研究对象,纤维体积含量60%,热压罐工艺制备,单层厚度0.125 mm,铺层方式[0]16,试样尺寸为20 mm×6 mm×2 mm。

1.2 试验过程

试验开始前,先用ALC-210.4型电子天平称得未老化试样的质量(记为W0)作为老化过程的基准质量;然后,将试样放置在DHG-9055A型电热恒温鼓风干燥箱内进行热氧老化试验,老化温度分别为150 ℃和210 ℃,老化总时间为480 h。在老化过程中,每隔一段时间取出试样,称其质量并记录测量结果为Wt,精确到0.01 mg,测完质量后,将试样迅速放回干燥箱内继续老化。并用SEM观察老化不同时间后试样的表面形貌变化。在Instron试验机上,按照ASTM D 2344/D2344M-13标准[11]对老化后的试样进行室温下的层间剪切性能测试,加载速率为1 mm/min,测试结果为6个试样的平均值。用FEI-QUANTA600型扫描电子显微镜观察经过层间剪切强度测试后的试样的断口形貌和纤维/基体结合状态。红外光谱分析采用全反射法在SPECTRUM100型傅里叶变换红外光谱仪上进行。采用Q800型动态力学热分析仪,参照ASTM D7028/D7028-07标准[12],对老化后的试样进行动态力学性能分析,加载方式为单悬臂梁,频率为1 Hz,升温速率为5 ℃/min。

2 结果与分析

2.1 老化失重分析

复合材料在老化过程中会发生质量损失,用电子天平分别称老化前和老化过程中试样的质量,按照下式来计算复合材料在老化过程中失重率:

式中W0为老化前试样的质量,g;Wt为t时刻试样的质量,g。

根据上述老化失重率公式,对本次试验数据进行拟合,得到该复合材料在不同老化温度下老化失重率随时间的变化曲线,如图1所示。

从图1中可看出,在刚开始老化一段时间内,试样的质量损失很快,老化失重率几乎线性增加。随着老化时间的增加,老化失重速率逐渐降低,150 ℃老化下试样的老化失重率最终达到一个近似水平的位置,但210 ℃下的老化失重率仍逐渐增加,且大于150 ℃时的老化失重率。这是因为复合材料在存贮过程中内部具有一定的初始湿含量和残余低分子物质,在老化开始阶段迅速挥发,造成试样质量损失很快,且温度越高,质量损失越快。随着老化的进行,210 ℃老化下,除了物理老化外,还发生了化学老化,试样在长期的高温环境中分解产生了低分子物质,这些低分子物质继续挥发,使得老化失重率仍逐渐增加。

2.2 老化前后表面形貌分析

采用SEM观察该复合材料老化前后表面形貌变化如图2和图3所示。

从图2和图3可看出,未老化的试样纤维表面覆盖大量树脂,纤维/基体界面结合状态良好,没有明显的孔隙和裂纹。经过老化后的试样,纤维表面的树脂发生了不同程度的脱落,且老化温度越高时间越长,树脂脱落的越严重。在老化120 h后,老化温度为150 ℃下,纤维表面上的树脂开始松动,出现轻微脱落的迹象;老化温度为210 ℃下的试样由于少量的树脂脱落,纤维间已经出现空隙。在老化240 h后,150 ℃下试样表面松动的树脂部分脱落,露出纤维;210 ℃下试样表面的树脂破坏较严重,纤维表面覆盖的树脂较少,且纤维与树脂界面间开始有微裂纹出现;随着老化时间的延长,在老化480 h后,老化温度为150 ℃下,试样表面树脂破坏程度较之前更严重,大量纤维裸露出来;老化温度为210 ℃下,纤维变得很光滑,表面树脂基本完全脱落,纤维与基体界面间微裂纹增多。这主要是因为高温老化对纤维的影响很小,而树脂基体发生体积收缩,这时就会在纤维与树脂间产生一个应力,当这个力大于纤维与树脂界面间的粘结力时,就会产生裂纹,造成界面破坏。在150 ℃时,由于温度较低,发生的只有物理老化,对树脂破坏较弱;但在210 ℃时,除物理老化外,基体还被氧化发生化学老化,随着老化时间的增加,纤维和基体间开始产生裂纹,这些裂纹为氧气进入材料内部提供了新的通道,进而增大了与树脂的接触面积,加快了热氧老化的速率,使界面破坏更严重,这在文献[13]中也得到了证实。

2.3 老化后红外光谱分析

2.4 层间剪切性能分析

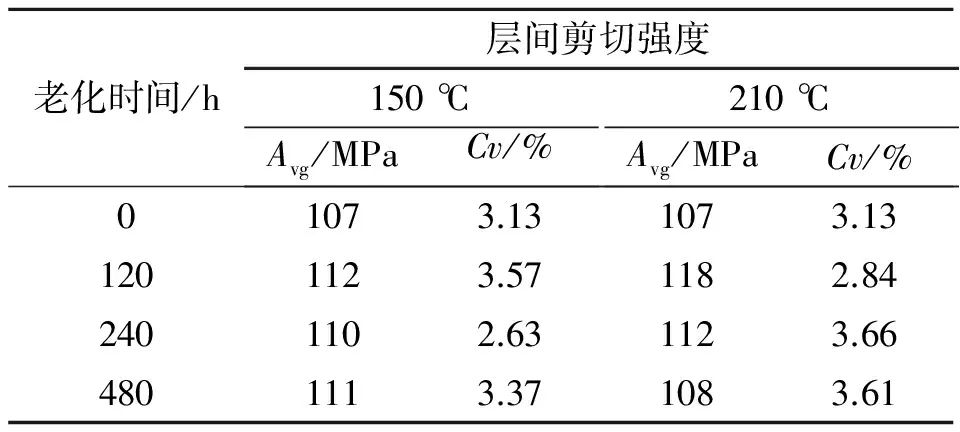

表1为未老化和老化不同时间下的层间剪切强度平均值,图5为由表1 中数据拟合而成。

老化时间/h层间剪切强度150℃Avg/MPaCv/%210℃Avg/MPaCv/%01073.131073.131201123.571182.842401102.631123.664801113.371083.61

从图5可看出,两个老化温度下的试样在老化120 h后,层间剪切强度都比老化前有所升高,且210 ℃老化后升高得更加明显。随着老化时间的增加,150 ℃下试样的层间剪切强度出现小幅度下降后,又略微上升,210 ℃下试样的层间剪切强度连续下降,但最终经两个温度老化后的试样层间剪切强度值都高于未老化的值。这主要是因为高温老化对复合材料既有增强又有破坏作用,最后表现出的是这两种作用互相竞争的结果。其中,在老化过程中,材料内部水分和低分子物的挥发以及后固化反应对复合材料的性能有增强的作用;而在此过程中,由于纤维和基体收缩不匹配造成的界面损伤和树脂的热分解对复合材料的性能有破坏作用[6,14]。

在老化初期,由于老化时间较短,热氧老化使材料内部水分及低分子物质的挥发以及纤维/基体间收缩差异造成的界面破坏和热分解作用对材料的影响较弱,而在此时,后固化作用对材料性能的增强占主导地位,且老化温度越高,后固化速率越快,所表现出来对材料的增强作用越明显。所以,老化120 h后,层间剪切强度值都升高,且210 ℃下升高得更多。随着老化时间的增加,在150 ℃下,由于温度较低,未发生化学老化。然而,纤维/基体间收缩差异造成的界面破坏开始逐渐表现出来,使层间剪切强度略微下降,但最终后固化对复合材料的增强作用高于老化对其造成的损伤。所以,最终老化后的层间剪切强度比老化前高。在210 ℃下,由于该温度较高,且非常接近玻璃化转变温度,在此温度下老化时,纤维/基体间收缩的差异所引起的界面破坏更严重。此外,长时间高温老化也会使基体发生热分解,在材料内部产生更多缺陷,此时老化对材料的破坏占主导地位,从而使复合材料的层间剪切强度连续下降,这在文献[6]中得到了证实。

2.5 纤维/基体状态分析

采用扫描电子显微镜观察老化前后试样经过层间剪切破坏后的纤维/基体界面状态,如图6和图7所示。从图6和图7中可发现,未老化试样的断面散落许多树脂碎片,纤维之间也粘结大量树脂,纤维与基体界面结合十分良好。当老化温度为150 ℃时,老化120 h后,纤维与树脂间结合较好,未见明显裂纹。随着老化时间的延长,试样断面的树脂碎片变少,纤维与树脂间出现少量空隙,老化480 h后,大部分树脂仍与纤维粘结在一起,个别纤维与树脂间出现轻微脱粘,有少量裂纹产生。这是因为老化温度较低时,只发生物理老化,对树脂以及纤维与树脂间界面的破坏程度较低,树脂基体没有被氧化降解。当老化温度为210 ℃时,老化120 h后,纤维与树脂界面间有裂纹产生。随着老化的进行,纤维之间树脂含量变少,裂纹增多,并沿着纤维与基体界面扩展,老化480 h后,许多裂纹连在一起,导致纤维与树脂脱粘,基体大面积开裂。这主要是由于老化温度较高时,长期高温环境下,树脂基体除发生物理老化外,还伴随化学老化,使基体被氧化降解,从而导致基体和界面性能严重下降。

2.6 动态力学性能分析

图8为复合材料老化前和经过不同老化时间后的DMA曲线。取损耗因子(tanδ)的峰值所对应的温度为玻璃化转变温度(Tg),老化前该复合材料的玻璃化转变温度为238 ℃。

从图8中可看出,在老化温度为150 ℃时,老化后材料的储能模量和tanδ峰值都比老化,前有所升高。这主要是因为老化温度较低时,老化过程中发生的后固化反应和物理老化会使复合材料的模量升高;随着老化时间的增加,tanδ峰值缓慢升高表明,复合材料的力学损耗也逐渐增加。而老化温度为210 ℃时,老化后材料的储能模量先迅速升高、后又降低,tanδ峰变宽,且峰值逐渐降低。这主要是因为在老化温度较高时,材料内部除发生物理老化外,还发生了化学老化。

在老化开始阶段,由于温度较高,会使后固化和物理老化的速率增加。因此,材料的储能模量会在短时间内迅速升高。然而,后固化也会使复合材料内部分子间结合得更加紧密,损耗反而逐渐降低。随着老化的进行,分子间网链的断裂,会造成材料内部交联密度的降低,从而使储能模量降低。从图8中还可看出,老化时间越长,玻璃化转变温度越大。老化温度为210 ℃时,增大的幅度要比150 ℃时大。这是因为老化温度越高,物理老化和后固化的速率就会提高,从而表现为玻璃化转变温度升高的幅度增大。长期高温老化,会使复合材料及其树脂基体的tanδ峰向高温方向偏移[5-6]。

3 结论

(1)该复合材料在老化初期质量损失很快,随着老化时间的增加,老化温度为150 ℃下的老化失重率逐渐趋于平稳,但210 ℃时的老化失重率仍缓慢增加。这表明试样在长期的高温环境下老化时,会分解产生新的低分子产物,低分子产物继续挥发,从而使得老化失重率变大。

(2)老化初期两个温度下的层间剪切强度都迅速升高,随着老化时间的增加,试样的层间剪切强度出现小幅度下降、后又略微上升,210 ℃下试样的层间剪切强度连续下降,但最终经两个温度老化后的试样层间剪切强度值都高于未老化的值。

(3)未老化试样的纤维与基体界面结合十分良好。150 ℃老化时,只发生物理老化,对树脂以及纤维与树脂间界面的破坏程度较低,个别纤维与树脂间出现轻微脱粘,有少量裂纹产生;210 ℃老化时,既有物理老化,又有化学老化,树脂基体被氧化降解,纤维与基体界面大面积开裂。

(4)该复合材料未老化时的玻璃化转变温度为238 ℃,老化后玻璃化转变温度有所升高,210 ℃下升高得更明显。通过对其老化后的表面形貌、动态力学性能以及红外光谱分析表明,老化温度为150 ℃时,只发生物理老化,没有新物质的生成;而老化温度为210 ℃时,除了物理老化外,还发生了化学老化,使基体产生了热老化效应和氧化反应,从而导致了基体和界面性能的下降。

[1] Chifu A F, IRoh J O.Short term isothermal aging of epoxy res in and epoxy-carbon fiber composites[J].Polymer Composites,1996,17(3):408-413.

[2] Colin X, Mavel A,Marais C,et al.Interaction between cracking and oxidation in organic matrix composites[J].Journal of Composites Materials,2005,39(15):1371-1389.

[3] Lv Xiao-jun,Zhang Qi,Li Xiao-fei,et al.Study of the influence of immersion on the carbon fiber composites[J].Journal of Reinforced Plastics and Composites,2007,26(14):1403-1411.

[4] Yu Yun-hua,Li Peng,Sui Gang,et al.Effects of hygrothermal aging on the thermal-mechanical properties of vinylester resin and its pultruded carbon fiber composites[J].Polymer Composites,2009,30(10):1458-1464.

[5] Tandon G P, Pochiraju K V.Heterogeneous thermo-oxidative behavior of multidirectional laminated composites[J].Journal of Composite Materials,2011,45(4):415-435.

[6] 李晓骏,许凤和,陈新文.先进聚合物基复合材料的热氧老化研究[J].材料工程,1999(12):19-22.

[7] 詹茂盛,李小换,许文,等.热氧、湿热和热水老化对 T300/BHEP复合材料玻璃化转变温度的影响[J].宇航材料工艺,2011,41(3):56-60.

[8] 张艳萍,熊金平,左禹.碳纤维/环氧树脂复合材料的热氧老化机理[J].北京化工大学学报,2007,34(5):523-526.

[9] Bullions T,Mcgrath J,Loos A.Thermal-oxidative aging effects on the properties of a carbon fiber-reinforced phenylethynyl-terminatedpoly(etherimide)[J].Compos.Sci.Technol.,2003,63(12):1737-1748.

[10] Fiamegkou E,Kollia E,Vavouliotis A,et al.The effect of thermo-oxidative aging on carbon fiber reinforced cyanate ester composites[J].Journal of Composite Materials,2015,49(26):3241-3250.

[11] American Society for Testing and Materials.ASTM D2344/D 2344M-13 standard test method for short-beam strength of polymer matrix composites materials and their laminates[S].PA:ASTM International,2013.

[12] American Society for Testing and Materials.ASTM D7028/7028M standard test method for glass transition temperature (DMATg) of polymer matrix composites by dynamic mechanical analysis(DMA)[S].PA:ASTM International,2007.

[13] 樊威,李嘉禄.热氧老化对碳纤维织物增强聚合物基复合材料弯曲性能的影响[J].复合材料学报,2015,32(5):1260-1270.

[14] 何纯磊,于运花,李晓超,等.碳纤维/环氧树脂复合材料加速热氧老化研究[J].玻璃钢/复合材料,2012(2):25-29.

[15] 高禹,王绍权,孙运刚,等.真空热循环对单向T700/6421复合材料动态力学性能的影响[C]//第18届全国复合材料学术会议,2014:412-417.