含铝复合推进剂燃烧与流动数值模拟

刘平安,常 浩,王文超,郜 冶,刘加宁

(哈尔滨工程大学 航天与建筑工程学院,哈尔滨 150001)

0 引言

随着火箭发动机对比冲、推力等性能要求的不断提高,金属的高能量特性逐步受到重视。含金属燃料复合固体推进剂的能量密度远大于常规固体火箭推进剂,而在金属燃料中又尤以铝与镁的燃烧性能最为突出,且铝有着更高的燃烧能量密度[1]。高金属含量复合推进剂与金属/水反应冲压发动机已经成为研究的热点。从能量密度、活泼性成气量、贮存稳定性、价格等方面综合考虑,铝是金属燃料最佳的候选者[2]。铝颗粒常被作为复合推进剂的添加剂,以提升推进剂的能量特性[3],其可将发动机的比冲提高15%以上[4]。

复合推进剂中铝颗粒的燃烧是一个历经相变、团聚、点火、燃烧和燃烧产物的凝聚等的复杂过程[5]。铝的燃烧受氧化剂和燃料扩散控制,可类比于液滴蒸发燃烧,但不能单纯地用液滴燃烧理论来表征[6]。为了描述铝粉的燃烧过程,国内外进行了大量的试验与理论研究。Glassman[7]最早建立了铝颗粒燃烧模型D2模型,Law[8]在Glassman模型的基础上,建立了扩散控制蒸汽相燃烧模型(Law模型),Liang等[9]对Law模型做了改进,建立了Liang-Beckstead模型,这是一个二维、非稳态、受蒸发、扩散和化学反应动力学控制的数值模型。

以上关于铝燃烧的研究集中在普通铝粉和微米级的铝粉上,将铝的燃烧类比于液滴蒸发燃烧的气相燃烧过程。近年来,随着纳米技术的发展,国内外广泛开展了亚微米、纳米级铝粉的燃烧问题[10-14]。研究表明,纳米铝粉燃烧速率是微米级铝粉的数倍,且燃烧完全,效率高,有更好的抗凝聚性能和点火性能,还可提高推进剂的燃烧效率,降低压强指数。Puri[15]、Huang[16]等均得出亚微米、纳米铝颗粒的熔融温度远低于微米铝颗粒,更有利于铝的燃烧。

纳米铝颗粒燃烧属于非均相燃烧范畴,非均相燃烧的结构和成分十分复杂,难以实现定量化和精细化,且燃烧过程中非均相燃烧和均相燃烧相互耦合、相互影响,很难对其进行简单精确的分析。Lynch等[17]利用激波管实验测量了不同温度下纳米铝颗粒火焰的吸收谱和发射谱。结果表明,在燃烧过程中气相反应比较微弱,主要以非均相表面反应为主。Mohan等[18]则从理论上分析了火焰面在颗粒外稳定的条件,证实了由于传热和扩散的原因,纳米颗粒的火焰面将移至颗粒表面,即表现为表面非均相燃烧。

前人关于推进剂中铝的燃烧问题已经有了初步的探讨,但目前仍以试验和理论研究为主,相关数值模拟研究较少。本文结合微米和纳米铝粉的燃烧理论,基于Fluent软件,利用颗粒表面反应模型,对某固体火箭发动机AP/Al/HTPB复合推进剂中铝的燃烧进行数值模拟,研究不同工况下发动机内流场的分布规律,验证颗粒表面反应模型计算铝燃烧的可行性,为进一步研究含铝推进剂在发动机的燃烧与流动奠定基础。

1 物理模型和计算方法

1.1 物理模型

图1(a)为计算所应用的发动机二维轴对称模型,图1(b)为计算网格划分,采用端燃装药形式,燃面为直径为160 mm,喉口直径为10 mm。边界层与喉口处网格加密,网格数量为23 120。

本文模拟选取AP/Al/HTPB推进剂[19],其主要组分如表1所示。

根据Cai等[20]的研究,在复合推进剂燃烧过程中,可假设HTPB与添加剂的热解产物中主要成分为C2H4,AP/HTPB的燃烧反应可被AP/C2H4来代替。因此反应物中AP的质量分数为68%,HTPB与添加剂热解后C2H4的质量分数为17%,AP与C2H4的质量比为4∶1。在Cai等[20]的研究中,AP与C2H4反应式、反应产物摩尔数如式(1)和表2所示。

AP+C2H4→ CO+OH+Cl+H+HCl+H2+H2O+

NH3+N2+CO2(1)

组分APHTPBAdditiveAl质量分数/%6814315

表2 燃烧产物摩尔数

Zhu等[21]的研究指出,在复合推进剂中,镁或铝颗粒不直接与AP或者HTPB反应,而是与其燃烧分解产物进行反应。唐泉等[22]指出,铝粉主要与 H2O、CO2反应。结合金属燃料的双反应区模型[23],模拟计算AP/Al/HTPB推进剂燃烧时做出如下假设:

(1)发动机内气体为理想气体,满足理想气体状态方程;

(2)Al颗粒只与AP/HTPB燃烧产物中的H2O、CO2反应,不与其他物质发生反应,同时反应均为一步反应,不考虑基元反应;

(3)Al颗粒燃烧生成气相Al2O3与颗粒相Al2O3;

(4)综合考虑微米、纳米Al颗粒的燃烧机理,铝颗粒粒径为1~100 μm正态分布,不考虑铝燃烧过程中的团聚[24];

(5)不考虑两相流对喷管的烧蚀作用与颗粒的堆积。

1.2 计算方法

1.2.1 涡耗散概念(EDC)模型

湍流涡耗散概念(EDC)模型是Magnussen在涡耗散模型的基础上提出的,该模型假定湍流由一系列不同尺度的涡旋构成,湍动能从较大尺度的涡旋向小尺度湍流结构传递[25-26],湍流的涡旋从主流到细微被分为不同级别结构。其中,细微结构是涡旋尺度级别最小的湍流结构,湍动能耗散仅发生小尺度湍流结构中,约3/4的耗散发生于细微结构中,并将所有的湍动能耗散成了热,因而耗散区又称为细微结构区。

EDC模型在湍流中包括详细的化学反应机理,其假定反应发生在小的湍流结构中,称为良好尺度[27]。良好尺度的容积比率按式(2)模拟。

(2)

式中Cξ为容积比率常数,取2.137 7;ν为运动粘度;ε为湍动能耗散率;k为湍动能。

该模型认为物质在良好尺度的结构中,经过一个时间尺度τ*后开始反应。

(3)

式中Cτ为时间尺度常数为0.408 2。

反应经过时间尺度τ*后开始进行,其反应速率受Arrhenius方程控制。

1.2.2 颗粒表面反应模型

液滴蒸发模型[28-29]常被用来模拟金属的燃烧,但其模拟铝颗粒燃烧时,只考虑了气相燃烧,同时Al2O3均以气相的形式从发动机中喷出,忽略了发动机中形成的Al2O3颗粒。事实上,含铝复合推进剂燃烧过程中,铝粉燃烧会生成部分的凝相Al2O3颗粒[30],在发动机内流场中形成二相流,产生喷管两相流损失、残渣积累和喷管烧蚀[31-32],而颗粒表面反应模型[33]考虑了气相燃烧的同时,又考虑了非均相的表面燃烧,同时该模型燃烧产物中存在颗粒相Al2O3,能更加准确地模拟发动机的内流场。运用颗粒表面反应模型时,当铝粉颗粒达到蒸发温度Tp,且颗粒质量mp大于非挥发分质量时,即Tp≥Tvap、Tp≥Tbp(升华过程),同时mp>(1-fv,0)( 1-fw,0),气相铝开始析出。fw,0表示选择湿性颗粒时,颗粒所含可蒸发/沸腾物质的质量分数,若未选择,则fw,0=0。Tvap为蒸发温度,Tbp为沸点温度,当选用挥发分析出规律时,Tvap=Tbp。

选用常速率反应模型模拟气相铝从颗粒中析出过程时,假设挥发分以固定速率析出:

(4)

式中mp为颗粒质量;fv,0为初始时刻颗粒中气相铝的质量分数;mp,0为颗粒初始质量;A0为析出速率常数。

当选用常速率反应模型时,必须选择合适的温度作为挥发分析出的临界温度。气相铝析出后进入到流体中即与流体中的水蒸气发生反应,同时在挥发分不断析出的过程中,颗粒粒径也会发生变化:

(5)

式中dp0为颗粒初始直径;dp为颗粒当前直径;Csw为颗粒的膨胀系数。

在气相铝的挥发过程中,所引起的传热为

(6)

式中cp为颗粒比定压热容;h为颗粒对流传热系数;A为颗粒表面积;Tp为颗粒温度,T∞为环境温度;hfg为铝挥发吸热率;Φ为耗散相。

当气相铝完全析出后,铝颗粒与水的反应开始发生,此时mp< (1-fv,0)( 1-fw,0)mp,0;当颗粒中的铝全部反应生成氧化铝后,有mp>(1-fv,0)( 1-fw,0)mp,0。在颗粒表面反应发生的过程中,其热平衡方程表达式为

(7)

式中hreac为表面反应的放热率,表面反应放出的热量只有一部分(1-fh)能够放到气相物质的能量方程中去,其他部分的热量(fh)被颗粒吸收。

颗粒表面反应模型中铝颗粒和挥发的气相铝分别与燃气中的水蒸气和CO2反应,如式(8)所示:

A1(s)+1.5H2O→A12O3+1.5H2

A1(g)+1.5H2O→A12O3+1.5H2

A1(g)+1.5CO2→0.5A12O3+1.5CO

A1(s)+1.5CO2→0.5A12O3+1.5CO

(8)

1.2.3 其他计算模型

气相采用N-S方程和隐式格式在二维轴对称坐标下求解;压力-速度修正采用SIMPLE算法;湍流模型选用标准k-ε模型;壁面附近进行标准壁面函数处理;在Lagrangian坐标下,采用颗粒轨道模型跟踪离散相在全流场中的运动和输运。

1.2.4 边界条件

入口采用质量流量入口(AP/HTPB质量百分数为85%,铝质量百分数为15%),不考虑界面的推移;发动机壁面为绝热壁面;喷管压力出口。

2 计算结果及分析

2.1 发动机内流场分布

图2为燃烧产物中的Al2O3有20%为颗粒相时发动机的压力、温度、气相Al、气相Al2O3、燃烧放热和Al反应动力学速率分布云图。图3为发动机轴线上压力和温度曲线。

由图2(a)和图3(a)可知,发动机在燃烧过程中燃烧室压力稳定,燃烧室压力达到8.37 MPa,经过喷管压力逐渐降低;由图2(b)和图3(b)可知,发动机燃烧室温度在燃面较短的距离内迅速升高,表明推进剂在该区域迅速燃烧,放出大量的热,燃气受热温度升高,燃烧室稳定温度达到3464 K,经过喷管温度逐渐下降;由图2(c)、2(d)可知,含铝复合推进剂燃烧时,一部分铝在燃面附近挥发成气相铝,在距离燃面极小距离的燃烧室内完成燃烧生成Al2O3,图2(e)和图2(f)也表明铝的燃烧主要发生在推进剂前端的燃烧室内,符合金属燃料的双反应区模型。

选用EDC模型作为燃烧模型,EDC模型既考虑了湍流,又考虑了化学反应动力学对化学反应速率的影响。通过比较燃烧室轴线上湍流动能k、湍流耗散率Epsilon、化学反应速率v、反应物Al和生成物Al2O3的分布规律,分析化学反应速率与湍流动能、湍流耗散率和反应物浓度的关系,如图4所示。

Al颗粒由燃面进入燃烧室后,发生着强烈的物理化学变化,同时对发动机内流场带来了强烈的扰动。图4(a)为燃烧室轴线上湍流动能k与湍流耗散率Epsilon的分布曲线,湍流动能与湍流耗散率有着相似的分布规律,在燃面附近(X<0.005),湍流动能与湍流耗散率急剧增大,在较短距离内到达最大值,然后逐渐减小。图4(b)为化学反应速率的分布曲线,反应速率在燃面附近较短距离内急剧增大,到达最大值后迅速减小,最终反应速率到0,反应结束。图4(c)为Al和Al2O3质量分数的分布曲线,Al颗粒进入燃烧室,根据颗粒表面反应模型,当温度达到蒸发温度后,气相Al开始析出,所以Al的质量分数先急剧增大,后随着化学反应的进行,Al的质量分数下降,Al2O3质量分数增加,直到Al的质量分数下降到0,反应结束。

由以上对流动能、湍流耗散率、化学速率和Al和Al2O3质量分数分布的对比分析表明,当湍流动能与湍流动能耗散率增大时,化学反应速率也随之增大,反应物的消耗速度随之增加;湍流动能与湍流耗散率减小时,反应速率也随之减小。

为了验证计算结果的正确性,应用NASA的化学平衡热力程序CEA,对采用上述AP/Al/HTPB推进剂的发动机燃烧室进行了热力计算,燃烧室主要参数入对比如表3所示。表3表明,Fluent模拟计算得到的燃烧室压力和温度与热力计算的结果吻合较好。

参数CAE结果Fluent结果压力/MPa8.458.37温度/K3532.883464.00相对误差/%0.951.95

2.2 颗粒相分布

颗粒相的存在对发动机的内流场有着重要影响,在含铝复合推进剂中,Al颗粒燃烧的同时形成Al2O3颗粒,颗粒相Al和颗粒相Al2O3在流场中的轨迹如图5所示。

从图5铝颗粒的轨迹可看出,铝颗粒在AP/HTPB燃烧产物的推动下,脱离燃面进入燃烧室,在燃烧室完成燃烧,生成Al2O3颗粒,这与敖文[34]、唐泉[21]等的研究相吻合。图5(a)表明,在喷管下游近壁面处有一个颗粒无法到达的区域,即粒子盲区,由于颗粒相存在速度与温度滞后,且在惯性的作用下,粒子的随流性较差,从而不能充满整个流场区域。图5(b)、(c)给出了颗粒相中Al和Al2O3颗粒的质量分布,Al颗粒经过燃烧区燃烧生成Al2O3颗粒,随后从喷管排出。颗粒相的存在使发动机内流场中形成二相流,会产生喷管两相流损失、残渣积累和喷管烧蚀等一系列问题。

2.3 不同颗粒相Al2O3质量分数下内流场分析

含铝复合推进剂中,Al颗粒燃烧生成气相Al2O3与颗粒相Al2O3,其他条件一定时,分别对颗粒相Al2O3为Al2O3总质量20%、40%、60%和80%的工况进行模拟计算,并与纯气相情况下的发动机内流场进行比较。图6、图7分别为发动机轴线上的压力、温度曲线。

图6为不同颗粒相Al2O3质量分数下发动机轴线压力曲线,随着颗粒相的增多,燃烧室内燃气量下降,导致燃烧室压力逐渐下降,当燃气为纯气相时燃烧室压力最大,为8.43 MPa,且随着颗粒相的增多,燃气在喷管中的膨胀程度下降,燃气膨胀不充分,热能转换成动能的效率下降,造成推力损失。

图7为不同颗粒相Al2O3质量分数下发动机轴线温度曲线,随着颗粒相的增多,Al2O3在凝结的过程中放热,且颗粒相Al2O3将更多的热量传递到气相,导致燃烧室温度逐渐增大,当燃气为纯气相时燃烧室温度最低,为3420 K,且随着颗粒相的增多,燃气在喷管出口的温度升高,能量损失较大。

固体火箭发动机稳定工作时,装药燃面保持不变,喷管喉径保持不变,燃烧室压强保持为恒定值。根据推导得到的燃烧室平衡压力计算式[35]为

(9)

式中ρp表示推进剂密度;C*表示推进剂特征速度;a表示推进剂燃速系数;K表示发动机燃喉比为256;n表示燃速压力指数。

根据文献[19]得到ρp=1858.5 kg/m3,C*=1560 m/s,n=0.417,a=1.472 4×10-5m/(Pan·s)。由式(9)得出燃烧室理论压力为8.45 MPa。将不同Al2O3颗粒相质量分数下燃烧室压力与燃烧室理论压力进行比较,结果见表4。

由表4可知,数值模拟的燃烧室压力值均比燃烧室理论压力值低,颗粒相Al2O3质量分数为Al2O3质量的80%时相对误差最大,达到3.79%,当燃气为纯气相时,相对误差最小,为0.24%。随着颗粒相Al2O3质量分数的增大,燃烧室压力值逐渐降低,且颗粒相质量分数越大,燃烧室压力下降幅度越大。

根据文献[19],AP/Al/HTPB复合推进剂的燃烧室理论温度约为3400 K,不同颗粒相Al2O3质量分数下的燃烧室温度如表5所示。

表5表明,数值模拟的燃烧室温度均比燃烧室理论温度高,数值模拟中除了颗粒相对燃烧室温度的影响外,根据Cai等[20]的研究,在数值模拟中使用C2H4代替HTPB进行反应,也会使得燃烧室内温度偏高。颗粒相Al2O3质量为Al2O3总质量80%时相对误差最大,达到5.91%,当燃气为纯气相时,相对误差最小,为0.71%。随着颗粒相Al2O3质量分数的增大,燃烧室温度逐渐升高,且颗粒相质量分数越大,燃烧室温度的升高幅度越大。

表4 不同颗粒相Al2O3质量分数下燃烧室压力

表5 不同颗粒相Al2O3质量分数下燃烧室温度

在理论计算中,将燃烧产物全部视为气相,未考虑颗粒相Al2O3对发动机燃烧室的影响,导致燃烧室理论压力偏高以及温度偏低。所以,数值模拟的压力均较理论值低以及温度均较理论值高是合理的。在模拟计算中,燃烧室压力与温度均能较好的与理论值相对应,压力相对误差不超过3.79%,温度相对误差不超过5.91%,所以,在Fluent中应用EDC模型和颗粒表面反应模型能够较好地模拟含铝复合推进剂发动机二维两相的燃烧流动过程,对含铝复合推进发动机的设计有一定的指导意义。

推力是发动机的重要性能参数之一,颗粒相的存在,会使发动机燃烧室压强、喷管出口燃气的质量流量等改变,导致发动机推力也会发生变化。通过对发动机内外表面的压强进行积分,得到发动机喷管出口产生的推力,发动机推力表达式为

(10)

式中pi为发动机内部压力;pa为发动机外表面压力;α为发动机表面法向与发动机轴线的夹角。

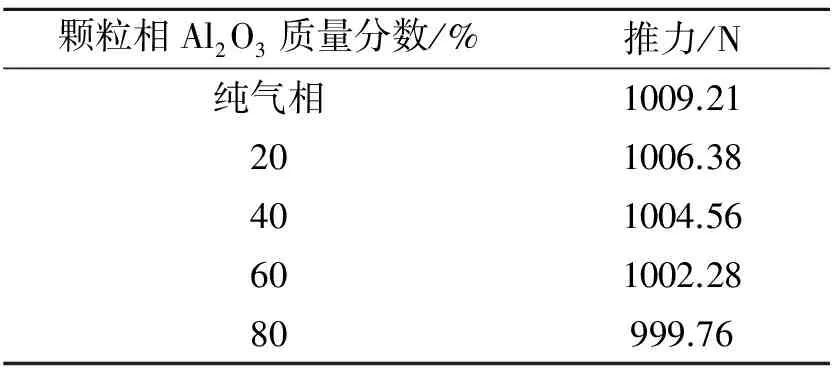

根据式(10),得到不同颗粒相Al2O3质量分数下发动机的推力,如表6所示。表6表明,随着颗粒相的增多,发动机推力下降,且颗粒相质量分数越大,发动机推力下降越快。颗粒相的存在对发动机的推力有着显著影响,在质量流率一定的情况下,颗粒相质量比的增加降低了发动机的推进效率,影响了发动机的工作性能。随着高金属含量复合推进剂与金属/水反应冲压发动机的研究与应用,燃烧产物中金属氧化物颗粒的影响更为显著。

表6 不同颗粒相Al2O3质量分数下发动机推力

3 结论

(1)含铝复合推进剂中,铝的燃烧是一个复杂的过程,应用Fluent软件,采用EDC燃烧模型和颗粒表面反应模型,可较好地模拟含铝复合推进剂在发动机内的燃烧与流动过程,且颗粒表面反应模型可兼顾铝的气相燃烧与非均相燃烧,同时在燃烧产物中考虑颗粒相Al2O3对发动机内流场的影响。

(2)燃烧产物中的颗粒相Al2O3,对发动机燃烧室有着一定的影响,在稳定工作状态下,随着颗粒相Al2O3质量分数的增大,燃烧室压力降低,温度升高,且颗粒相Al2O3质量分数越大,燃烧室压力与温度的变化速率越快。

(3)燃烧产物中的颗粒相Al2O3,严重影响了发动机的工作性能,推进剂中铝含量一定的情况下,随着燃烧产物中颗粒相Al2O3质量分数的增大,发动机喷管膨胀能力下降,热能转换为动能的效率降低,发动机两相流损失增加,发动机推力降低。

(4)在含铝复合推进剂中,需要综合考虑铝粉的应用价值,既要考虑铝粉高能量密度,又要考虑铝粉燃烧后带来的损失,选取最优的铝含量。

(5)铝的燃烧是一个极其复杂的过程,本文做了大量的假设,由于Fluent软件的限制,主要从宏观角度说明了EDC模型和颗粒表面反应模型对铝粉燃烧的适用性。

[1] 张运刚,庞爱民,张文刚,等.金属基燃料与水反应研究现状与应用前景[J].固体火箭技术,2006,29(1):52-55.

[2] 赵卫兵,史小锋,伊寅,等.水反应金属燃料在超高速鱼雷推进系统中的应用[J].火炸药学报,2006(5):53-56.

[3] 刘鑫,刘佩进,金秉宁,等.复合推进剂中铝燃烧实验研究 [J].推进技术,2016(8):1579-1585.

[4] Sutton G P,Biblarz O.Rocket propulsion elements[M].NJ:Seventh Wiley Hoboken,2001.

[5] Sippel T R,Son S F,Groven L J.Aluminum agglomeration reduction in a composite propellant using tailored Al/PTFE particles[J].Combustion and Flame,2014,161(1):311-321.

[6] 姜治深,梁晶晶,敖文.固体推进剂中铝燃烧理论研究展望[J].飞航导弹,2013(10):88-91.

[7] Glassman I.Metal combustion processes[M].New York:American Rocket Society Preprint,1959.

[8] Law C K.A simplified theoretical model for the vapor-phase combustion of metal particles[J].Combustion Science and Technology,1973,7(5):197-212.

[9] Liang Y,Beckstead M W.Numerical simulation of quasi-steady,single aluminum particle combustion in air[R].AIAA 1998-0254.

[10] 李颖,宋武林,谢长生,等.纳米铝粉在固体推进剂中的应用进展[J].兵工学报,2005,26(1):121-125.

[11] 江治,李疏芬,赵凤起,等.纳米铝粉和镍粉对复合推进剂燃烧性能的影响[J].推进技术,2004,25(4):368-372.

[12] 王晨光.纳米铝粉在固体推进剂中的应用研究[D].长沙:国防科技大学,2008.

[13] 高东磊,朱惠,张炜,等.纳米铝粉在复合推进剂中的应用[J].固体火箭技术,2007,30(5):420-423.

[14] De Luca L T,Galfetti L,Severini F,et al.Burning of nano-aluminized composite rocket propellants[J].Combustion Explosion and Shock Waves,2005,41(6):680-692.

[15] Puri P,Yang V.Thermo-mechanical behavior of nano aluminum particles with oxide layers[R].AIAA 2008-938.

[16] Huang Y,Risha G A,Yang V,et al.Effect of particle size on combustion of aluminum particle dust in air[J].Combustion and Flame,2009,158(1):5-13.

[17] Lynch P,Fiore G,Krier H,et al.Gas-phase reaction in nano aluminum combustion[J].Combustion Science and Technology,2010,182(7):842-857.

[18] Mohan S,Trunov M A,Dreizin E L.On possibility of vapor-phase combustion for fine aluminum particles[J].Combustion and Flame,2009,156(11):2213-2216.

[19] 李葆萱,王克秀.固体推进剂性能[M].西安:西北工业大学出版社,1990.

[20] Cai Wei-dong,Thakre Piyush,Yang Vigor.A model of AP/HTPB composite propellant combustion in rocket-motor environments[J].Combust.Sci.and Tech.,2008,180(12):2143-2169.

[21] Zhu M,Chen X,Zhou C S,et al.Experimental and numerical investigations on the decomposition and combustion characteristics of composite propellant with Mg/Al particles additives[J].Applied Thermal Engineering,2017,111:863-875.

[22] 唐泉,庞爱民,汪越.固体推进剂铝粉燃烧特性及机理研究进展分析 [J].固体火箭技术,2015,38(2):232-238.

[23] 李芳,张为华,夏智勋.铝基水反应金属燃料性能初步研究[J].国防科技大学学报,2005,27(4):4-7.

[24] Balbudhe K,Roy A,Chakravarthy S R.Computer modelling of nano-aluminium agglomeration during the combustion of composite solid propellants[J].Proceedings of the Combustion Institute,2015,35(2):2471-2478.

[25] Magnussen B F.On the structure of turbulence and a generalized eddy dissipation concept for chemical reactions in turbulent flow[R].19th AIAA Sc.Meeting,St.Louis,USA,1981.

[26] Magnussen B F.Modeling of NOx and soot formation by the eddy dissipation concept[R].Int.Flame Research Foundation,1989.

[27] 赵坚行.燃烧的数值模拟[M].北京:科学出版社,2002.

[28] Ranz W E,Marshall W R.Evaporation from drops,part I[J].Chem.Eng.Prog.,1952,48(3):141-146.

[29] Ranz W E,Marshall W R.Evaporation from drops,Part II [J].Chem.Eng.Prog,1952,48(3):173-180.

[30] 王宁飞,陈龙,赵崇信,等.固体火箭燃烧室内微粒分布的实验研究[J].推进技术,1995,16(4):24-27.

[31] Shimada T,Sekiguchi M,Sekino N.Flow inside a solid rocket motor with relation to nozzle inlet ablation[J].AIAA Journal,2007,45(6):1324-1332.

[32] Reydellet D.Performance of rocket motors with metallized propellants[R].AGARD,230-WG-17,1986.

[33] 李鹏飞,徐敏义,王飞飞.精通CFD工程仿真与案例实战[M].北京:人民邮电出版社,2011.

[34] 敖文,刘佩进,吕翔,等.固体推进剂燃烧过程铝团聚研究进展[J].宇航学报,2016(4):371-380.

[35] 唐金兰,刘佩进.固体火箭发动机原理[M].北京:国防工业出版社,2012.