陶瓷连接技术及其应用

石宇皓,石成杰,吴炳英,林盼盼,林铁松,何鹏

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

陶瓷连接技术及其应用

石宇皓,石成杰,吴炳英,林盼盼,林铁松,何鹏

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

金属与陶瓷的连接逐渐成为现代制造业中重要的加工手段,连接技术的发展使陶瓷材料可以与传统的金属材料组合使用,并且二者可以互相弥补彼此的不足。此外,由于使用环境越来越苛刻,对连接接头的耐高温性能以及机械性能均提出了更高的要求,因此更加需要大力发展连接工艺。介绍了几种主要的陶瓷连接技术,包括活性金属钎焊、高温活性钎焊、超声辅助陶瓷连接、反应空气钎焊、玻璃连接、过渡液相连接和部分过渡液相连接,对各种陶瓷连接技术的机理进行了相应阐述,同时对缓解陶瓷/金属连接接头残余应力常用的中间层法进行了重点论述。最后,对近年来陶瓷连接技术和发展趋势以及应用做出了展望。

陶瓷/金属;连接机制;连接技术;残余应力

先进的材料科学技术是发展现代高端制造业的基础,对于提升国防军事实力、提高产品市场竞争力、改善人民生活都有十分重要的作用,所以世界各国都十分重视先进材料的开发和研究,使之处于优先发展地位。陶瓷材料具有许多优异的性能,如耐高温、耐磨损、高强度等[1—4],在航天、机械、能源等诸多领域[5—9]都有着重要应用。陶瓷材料的塑性较低、韧性差、耐冲击性差,对于尺寸较大、形状复杂的陶瓷零件,难以加工成形[10],所以需要研究陶瓷间的互连技术用以制备复杂的陶瓷结构。另一方面,由于陶瓷在单独使用过程中抵抗热应力和冲击载荷的能力差,而金属的强韧性与高塑性可以弥补陶瓷材料固有的缺点,采用特定的连接技术制备陶瓷-金属复合构件,可以得到兼具陶瓷材料与金属材料两者优点且能满足现代工程需要的结构部件[11—13]。

无论是用连接介质实现同种陶瓷连接,还是陶瓷与金属连接,都涉及异质连接问题。异质连接过程需要同时考虑两者的物理相容性和化学相容性[14],因此陶瓷的高可靠连接仍存在很多难点,研究陶瓷连接技术十分必要。到目前为止,陶瓷连接出现了很多方法,如机械连接、粘接、熔化焊、钎焊、扩散焊等。由于陶瓷材料的熔点较高且脆性大,熔化焊并不适于用来连接陶瓷材料。钎焊时,母材不熔化,由钎料熔化后润湿被连接的材料表面,经凝固后形成接头。由于母材在连接过程中不熔化,因此钎焊在连接陶瓷材料时有其独特的优点。这使得钎焊与扩散钎焊成为陶瓷连接中最常用、最可能实现大规模工业化的连接方法。此外,陶瓷与金属的热膨胀系数(Coefficient of Thermal Expansion, CTE)差异较大,连接接头将存在较大的残余应力。如何缓解连接接头的残余应力也是一个重要的研究课题,因此,文中主要论述陶瓷连接过程中常用的几种钎焊、扩散钎焊方法及连接接头残余应力的缓解技术。

1 陶瓷连接方法及机理

1.1 机械连接与粘接

机械连接是一种通过合理的结构设计,利用机械应力实现金属/陶瓷或陶瓷/陶瓷连接的方法,例如螺栓连接[15]、热过盈连接[16],但是其连接处应力较大,不常用于高温场合,使用范围有限。

粘接是以胶粘剂(多为有机粘接剂)为连接介质,通过适宜的粘接工艺,将性质差异较大的两个或多个构件或材料,结合成为一个机械整体的连接方法[17]。在全碳化硅望远镜的设计和制造过程中,曾使用环氧树脂粘接形成大面积镜片[15]。由于机械连接和粘接的适用范围小,不适用于高温、高强度的场合,文中不做详细介绍。

1.2 间接钎焊

陶瓷钎焊的难点之一就在于钎料合金难以润湿陶瓷表面,最为直接的方法就是对待连接陶瓷进行表面改性,在陶瓷表面形成金属化层,从而将陶瓷/陶瓷和金属/陶瓷的连接均转化为金属/金属之间的连接,从而直接利用现有工艺进行连接。由于此法需要先在陶瓷表面形成金属化层,又称此法为两步法或间接钎焊。目前的陶瓷表面金属化方法主要有磁控溅射、气相沉积、Mn-Mo法、离子注入等[18]。两步法工艺繁琐,且强度受到金属化层黏附力的限制,不能达到很高的程度,文中也不做详细介绍。

1.3 活性钎焊

为了减少陶瓷金属化这一步骤,同时提高接头强度,研究人员开发出了活性钎焊技术。活性钎焊又称直接钎焊,与间接钎焊不同,直接钎焊不需要采用金属化这一中间步骤,而是利用含有Ti, Zr, Hf, Cr, V等活性元素金属钎料直接钎焊陶瓷。这些活性元素可以直接与陶瓷表面发生化学反应,熔化的钎料可以在反应产物表面润湿,形成冶金接合。由于钎料中的活性元素化学性质活泼,为避免在高温下与氧气发生化学反应,所以活性钎焊必须在真空中或者惰性气体保护下进行[19—20]。例如,在含钒活性钎料和 C/C复合材料或Cf/SiC复合材料的反应界面处检测到V-C化合物。V-C层的形成在陶瓷或陶瓷复合材料的接合中起着重要作用[21]。

Ti作为一种最常用的活性钎料,在陶瓷与金属的活性钎焊中起到重要作用。1988年 Iseki和 Yano[22]在Ag-Cu共晶钎料中添加质量分数为5%的Ti,就能使钎料在无压烧结SiC陶瓷表面的浸润角小于20°。从此,AgCuTi便成为一种陶瓷/金属连接的重要钎料。以Ti为核心,至今已发展了Ag基、Cu基、Au基、Ni基和Sn基活性钎料。Ti是连接Al2O3, Si3N4, SiC的重要钎料,因为熔融钎焊中的 Ti在钎焊温度下迁移到陶瓷的表面以形成相对简单的化合物,如 TiO,TiN和 TiC。丁敏等[23]选用三元系钎料AgCuTi对高纯Al2O3与高纯金属Nb进行活性钎焊,通过改变Ti的质量分数以获得不同的接头性能。研究结果表明,当Ti的质量分数为2%、钎焊条件为850 ℃/20 min时,接头抗剪切强度达到最大值 100 MPa。应用AgCuTi钎料也已成功焊接 Cf/SiC复合材料[24]和Si3N4[25]。

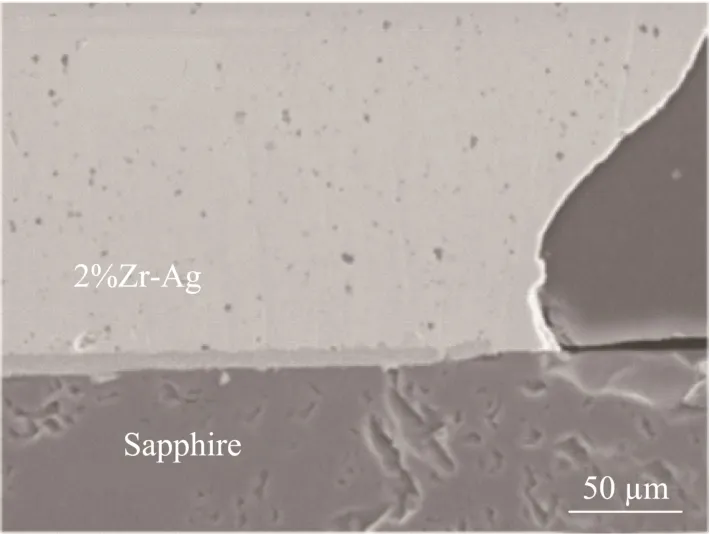

除Ti之外,Hf, V和Zr都与陶瓷具有一定程度的化学相互作用,Hf和Zr分别能形成与TiO化合物类似的HfO和ZrO化合物,而V元素则能形成VN反应物。Loehman等人[26]使用59Ag-40Cu-1Hf(原子分数)钎料对Al2O3进行钎焊连接,并对接头进行了TEM以及X-ray分析。将样品加热至1000 ℃并保温30 min,形成界面的形貌见图 1,可以看出,Hf与Al2O3反应形成HfO2。此反应产物是不连续的、厚度为100 nm的HfO2层,与Al2O3颗粒结构形成紧密互锁,进而实现陶瓷与金属的连接。Loehman等人[27]还使用Hf-Ag和Zr-Ag两种合金分别焊接Al2O3陶瓷。结果表明,在Zr-Ag合金与陶瓷界面处,存在约5 μm厚的反应区,其分布相对均匀且连续。如图2所示,分析可知反应区含有 Zr, Ag和 O元素。在Hf-Ag/Al2O3界面处,则产生了明显的三相,分别是Ag, HfO2和含 Al相,在Al2O3表面,产生了亚微米HfO2颗粒镶嵌于其中。Zhang等[28]使用 V基钎料对Si3N4进行钎焊。他们使用了 58.7Au-36.5Ni-4.8V和55.5Au-34.5Ni-10.0V(原子分数)两种钎料来钎焊Si3N4陶瓷。结果表明,Si3N4基体与合金之间的界面形成了厚度为4 μm的VN反应层。随着钎焊温度或V含量的增加,VN反应层的厚度增加。当使用58.7Au-36.5Ni-4.8V钎料合金在1423 K温度下钎焊30 min时,达到最大接头弯曲强度242 MPa。Xiong等[29]首先使用 BCo合金钎料对 SiC进行连接。在SiC/BCo钎焊界面处形成典型的带状反应结构,这对焊接接头强度不利。在Co基钎料中增加V以后,添加的元素V通过与Co基合金和SiC内的碳结合而参与界面反应,这在消除界面反应层的周期性带状结构中起重要作用。当使用PdNi基合金进行连接时,仍然产生了与Co基钎料相同的反应带状结构,当在其中加入V元素后,有效控制了界面反应带的形成。

图1 Ag-Cu-Hf/Al2O3接头界面TEM显微图像[26]Fig.1 TEM micrographs of Ag-Cu-Hf / Al2O3 interface

图2 Zr-Ag/Al2O3接头界面SEM显微图像[27]Fig.2 SEM micrograph of Zr-Ag/Al2O3 interface

Ni基合金钎料也是金属活性钎焊中的常用材料,特别是 Ni-Cr-Si钎料合金经常用于航空航天和发电行业。Mcdermid[30]等人在SiC/Inconel 600超合金钎焊实验中,使用Ni-Cr-Si钎焊合金作为填充材料。发现熔融钎焊中的Ni与SiC剧烈反应,并导致SiC的严重降解。于是Xiong等[31]采用FeCoNi钎料焊接SiC和Ni基合金,相较于传统的Ni基钎料,Kovar合金有着明显的优势。在钎焊过程中,层间Ni的一部分溶解在熔融钎焊合金中,阻碍了SiC与钎焊合金之间的有害反应。使用 FeCoNi钎料进行钎焊,形成Kovar/W/Ni的三重夹层来进行SiC/GH3044连接,接头强度达到 62.5~64.6 MPa,比 Ni/W/Ni接头强度(6 MPa)提高900%以上。

除了单一使用上述活性钎料之外,将多种活性钎料混合使用,达到更好的钎焊效果是近年来活性钎焊的发展趋势。Zou等[32]在氩气气氛下采用Ti40Zr25Ni15Cu20组成的无定形活性钎料焊接 Si3N4。研究了钎焊温度和保温时间对接头强度和界面微观结构的影响,结果表明,钎焊时间为120 min时,焊接强度随钎焊温度的升高先提高后降低,温度为1323 K时,接头强度达到最大值160 MPa。在钎焊温度为1323 K时,钎焊时间对接头强度的影响与温度的影响相似。

1.4 高温活性钎焊

高温活性钎焊是活性钎焊中较重要的一种,因此文中将做单独介绍。由于现在很多陶瓷/金属连接的结构件需要在高温下使用,所以需要更加耐高温的连接接头。提高连接接头耐高温性能的重要方法就是改善钎料的性能,使其能够在高温条件下使用,所以在活性钎焊钎料的基础上,又提出如下要求[33]:① 钎料的熔化温度在1100 ℃以上;② 钎料的熔化温度范围小,最好是是共晶或近共晶成分;③ 钎料与陶瓷有良好的冶金相容性,并且二者的力学性能匹配良好;④ 高温条件下,钎焊接头具有良好的抗氧化性。

高温活性钎料同样含有活性元素Ti, Zr等,高温活性钎料分类方法很多,但是从含有元素的种类上可分为一元高温活性钎料、二元高温活性钎料、多元高温活性钎料。一元高温活性钎料能直接钎焊陶瓷并形成有效的连接,但这种钎料的缺点是硬度高、脆性大,钎焊后接头处残余应力过大,造成接头强度低,因此应用较少[34—35]。二元系钎料以CuTi, NiTi为主,这类钎料钎焊温度较高,可在1200~1800 ℃的范围内使用。最常用的是三元系或者多元系钎料,其中以 Au基、Co基、Pd基钎料为代表。Au, Co, Pd的熔点分别为1064, 1492, 1554 ℃,都属于高熔点金属,在钎料中起到提高熔点的作用。

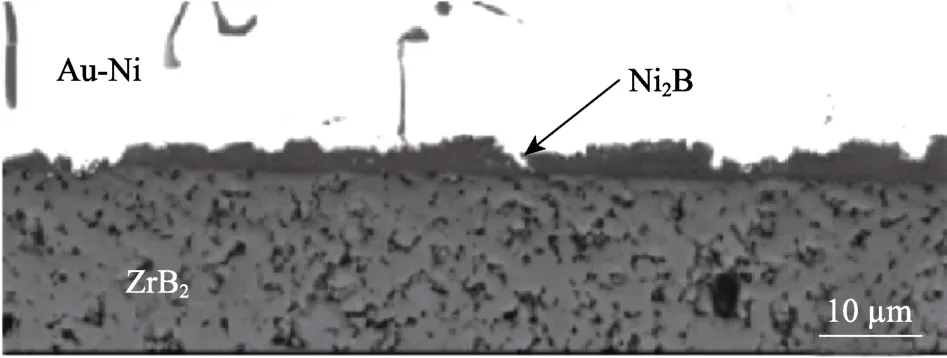

陈波等人[36]采用AgCuTi活性钎料对Al2O3进行金属化处理,然后用Au基钎料Au-Ni和Au-Cu分别对Al2O3陶瓷进行钎焊,获得耐高温接头。钎焊温度为980 ℃时,Au-Ni和Au-Cu钎料所获连接接头的抗剪切强度分别为95.5 MPa和102.3 MPa。Voytovych[37]等人使用Au-Ni钎料对 ZrB2陶瓷进行了钎焊连接,研究了 Au-40%Ni合金对 ZrB2的润湿性,钎焊温度为1170 ℃。如图3所示,在合金/陶瓷界面处形成了5~10 µm 的 Ni2B 反应层。

图3 Au-40%Ni/ZrB2界面的SEM显微照片[37]Fig.3 SEM micrograph of Au-40% Ni/ZrB2 interface

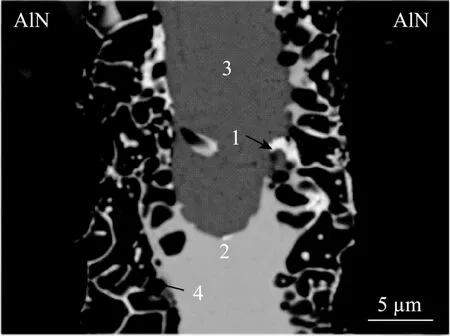

陈波等[38]使用Co基多元钎料Au-Pd-Co-Ni-V实现了AlN陶瓷的良好连接(见图4),形成了靠近AlN基板的扩散层,元素N和V富集在反应层中,表明元素V强烈地扩散到所连接的AlN的表面,V作为活性成分优先参与界面反应。AlN/AlN连接接头可耐受1170 ℃的高温,室温弯曲强度为162.7 MPa。Zhang等人[39]使用 Co基多元钎料 Ti45Co45Nb10对碳纤维增强SiC(CfSiC)复合材料和Nb-1Zr合金进行钎焊连接。结果表明,在Cf/SiC/钎焊界面形成了连续反应层(Ti,Nb),在含有 CoNb4Si相的钎焊接缝中观察到TiCo和Nb相。当钎焊工艺为1280 ℃/10 min 时,获得了 242 MPa的最优平均剪切强度。接头的高温剪切强度在 800 ℃和 1000 ℃时分别达到 202 MPa和135 MPa。

图4 Au-Pd-Co-Ni-V钎料合金在1170 ℃下保温10 min钎焊AlN/AlN的接头SEM图像[38]Fig.4 SEM image of the joint of AlN / AlN brazed with Au-Pd-Co-Ni-V solder alloy at 1170 ℃ for 10 min

Liu等人[40]使用 Pd基三元系钎料 Cu-Pd-Ti对Si3N4进行钎焊连接,钎料熔化温度为1150 ℃。因为Pd的熔点非常高,如果所采用的Pd箔较厚(100 µm),则可能导致Pd熔融不足,使液态合金的流动性和扩散性较差,分布不均匀,这会限制液体合金在陶瓷表面的润湿和扩散,所以降低Pd箔的厚度有利于提高接头的弯曲强度。Durov等人[41]使用Cu-Pd-Ti-Zn四元系钎料成功焊接氧化锆与可锻铸铁,焊接温度为1100 ℃,接头平均强度达到156 MPa。Asthana等人[42]使用Pd-Co钎料将Si3N4和 Cu包覆Mo合金焊接在一起,钎焊温度为1200 ℃,接头显微形貌见图5。

图5 Si3N4/Cu包覆Mo接头SEM显微形貌[42]Fig.5 SEM micrographs of Si3N4/Cu coated Mo joints

以上两种活性钎焊技术已经可以实现较为良好的陶瓷/金属连接,但是这一方法需要加热到较高温度(>800 ℃),且需要严苛的真空环境或者惰性气氛保护。一方面,高温、高真空的条件大大提高了技术成本,不利于大规模工业化应用;另一方面在严苛的高温条件下难以获得令人满意的陶瓷连接效果[43]。在真空中、氧气含量有限的惰性气体环境中或者还原气体中进行钎焊时,这些环境会造成不可逆的化学还原,导致许多电化学性质活跃以及具有导电性的陶瓷基体出现结构或性能退化,包括各种钙钛矿、烧绿石以及稳定的氧化锆(如钙做稳定剂的氧化钇)[44—46]。为了解决这些问题,需要开发出新型的连接方法。一方面对于室温应用的产品,开发低温的空气连接技术;另一方面对于高温应用产品,例如SOFC,开发出耐高温、抗氧化的连接技术。以下介绍几种非真空的陶瓷连接技术。

1.5 超声辅助的陶瓷连接

超声的引入为界面反应加入了新的能量,可以有效降低钎焊温度。另一方面高强度超声波在液态钎料中传播时产生空化效应,可以破坏金属表面的氧化膜,并促进熔融填充金属在基材上的润湿性,从而大大提高接头强度。超声振动也可以减少晶粒尺寸和微观偏析,提高均匀性,并修饰固体表面。超声波辅助钎焊已被广泛应用于不同材料的连接[47—48]。

Chen等人[49]在620 ℃的空气中利用超声辅助作用,通过填充Al-12Si合金成功连接了SiC陶瓷,随着超声作用时间的不同,可以获得剪切强度达到84~94 MPa的连接接头,并且在超声波辅助钎焊中,碳化硅表面由于加热产生的 SiO2层不仅不会使Al-12Si对SiC陶瓷接头的润湿和粘合过程恶化,还可以在SiO2和Al-12Si之间形成更强的键。Ji等人[47]使用Zn-14wt.%Al合金作为填充金属,在超声的辅助下,成功地在 753 K的温度下连接了α-氧化铝和纯铜,获得了高达66 MPa的剪切强度。在超声的作用下冶金反应有明显的增强,生成大量金属间化合物、结晶氧化铝和过度生长的声坑,获得金属/陶瓷连接接头,大大提高了连接强度。

1.6 反应空气钎焊

反应空气钎焊(Reaction Air Brazing, RAB),即在空气中进行而不需要惰性气体或真空。反应空气钎焊一般使用贵金属作为钎料基体,通过添加某些氧化物或其他物质改变钎料性质。这些氧化物在液态贵金属中作为原位氧气的缓冲区,能提高溶解氧的化学活性,以增强金属在各种氧化物基体上的润湿性[50]。尽管其他贵金属如Au, Pt和Pd被认为能够承受氧化环境,但Ag却因其具有足够的熔点和较低的成本成为这种技术使用的一般钎料[51]。目前广泛使用的 RAB钎料体系为Ag-Cu或Ag-CuO及其衍生体系。

Zhang等人[52]研究了 Ag-Cu钎料对双相陶瓷透氧膜 Ce0.8Gd0.2O2-δ-NdBaCo2O5+δ(CGO-NBCO)的润湿性随Cu含量的变化,发现纯Ag对CGO-NBCO双相膜不润湿,Cu的摩尔分数分别为6.6%, 11.0%, 15.8%的Ag基合金钎料对CGO-NBCO双相透氧膜润湿良好。其润湿机理为,Ag-Cu合金中的Cu在空气气氛下的高温加热过程中,先被氧化成Cu的氧化物,而后Cu的氧化物与CGO-NBCO双相透氧膜发生反应,生成复杂界面反应层,改善了 Ag基合金钎料对CGO-NBCO双相透氧膜的润湿性能。Raju等人[51]使用 Ag-CuO钎料和 Ag-陶瓷颗粒钎料对致密Ce0.9Gd0.1O2-δ-La0.6Sr0.4Co0.2Fe0.8O3-δ陶瓷(GDC-LSCF)与多种高温合金(AISI 310S、Inconel 600和Crofer 22 APU)进行了连接实验。结果表明,只有Ag-CuO钎料可以获得无孔洞、无裂纹的焊点,且其气密性可以从室温保持到800 ℃。对于Ag-10wt.%CuO钎料连接的 GDC-LSCF/Crofer接头其初始室温剪切强度为91.1 MPa,经800 ℃/24 h老化后仍保有88.3 MPa的剪切强度。Cao等人[53]对不同 CuO含量的 Ag-CuO钎料连接YSZ和Al2O3的效果进行了评估,发现填料合金组成对界面微观形貌有重要影响。因为 CuO在Al2O3界面处优先析出,所以随着填料中CuO含量增加,连续的CuO和CuAl2O4层在Al2O3界面逐渐形成。当Al2O3基体被CuO相完全涂覆时,剩余的CuO相将在YSZ界面沉淀。CuO的过量添加使大量的脆性相形成,显著降低了接头剪切强度。当钎料组合物为Ag-8mol%CuO时,获得约45 MPa的最大剪切强度。

基于 Ag-Cu氧化物的反应空气钎焊技术所形成的接头,在高温应用中仍存在一些问题,其填充金属暴露于还原气体或双重还原/氧化环境时会出现显著的接合强度降低。Jin等人[54]研究了这一现象,将不同含Cu量的钎料连接的氧化铝陶瓷接头置于800 ℃的氢气氛中100 h。由于填充金属和氧化铝基体之间的界面剥离,所有钎焊接头均显示出明显的弯曲强度降低。强度和气密性的降低速度与待连接材料和工作气氛有关。对于反应空气钎焊YSZ/钢接头,在850 ℃的双重气氛中的老化将导致强烈的降解和气密性的完全损失[55];用于分离气体的 LSCF(La0.6Sr0.4Co0.2Fe0.8O3-δ)接头,可以获得2000 h以上的连续工作时间[56]。除Ag-Cu体系外,有文献报道了将Ag-V体系钎料用于反应空气钎焊[57],虽然Ag-V2O5合金对于陶瓷基底的润湿性令人满意,但是使用Ag-V2O5钎焊合金获得的钎焊强度较低,其原因还有待研究。

1.7 玻璃连接

玻璃具有与陶瓷相似的化学键结构,使玻璃可以在陶瓷表面润湿良好,因此能够与陶瓷发生化学反应或形成共晶等冶金反应,而且玻璃具有比金属密封剂更好的抗氧化和抗还原环境的能力。玻璃的 CTE与陶瓷相似,且可以通过改变其成分获得最佳的CTE,从而最小化热应力,所以玻璃的相关性能适合于陶瓷,使玻璃成为与陶瓷连接的理想钎焊材料[58]。

Chen等人[59]研究了 Y-Al-Si-O-N氮氧化物玻璃在 Si3N4衬底上的润湿性,发现Y-Al-Si-O-N玻璃的润湿性随着Y2O3/Al2O3的增加而提高。使用具有最佳润湿性的玻璃作为钎料,可以在1550 ℃/1 h的钎焊条件下获得良好的Si3N4接头。较低的温度会导致玻璃钎焊层与Si3N4的不完全接触,而高于1600 ℃的温度会导致 Si3N4接头由于钎焊玻璃的完全排水而分离。Sun等人[60]研究了用SCHOTT公司的G017-393玻璃钎料连接Al2O3陶瓷过程中的表面处理和钎焊工艺参数对接头性能的影响。研究表明,使用玻璃钎料实现陶瓷连接是有希望的,可以在适当的条件下获得具有一定机械强度和气密密封的接头。另一方面,使用玻璃钎料的陶瓷粘合机理与传统的焊接或粘合工艺不同,玻璃钎料层的密度和扩展面积在粘合强度方面起着重要的作用,而且大部分的玻璃钎料的钎焊温度都比较高(>1000 ℃)。不过,近年来随着玻璃低温化和无铅化的发展,也有越来越多的绿色低温玻璃钎料用于陶瓷连接。郭伟等通过对铋酸盐玻璃的成分进行改进,开发出了用于低温钎焊质量分数为 95%的Al2O3[58]和蓝宝石[61]的玻璃钎料。在675 /30 min℃ 的条件下使用 40Bi2O3-40B2O3-20ZnO(摩尔分数)钎焊95%Al2O3,接头的剪切强度为95 MPa;在700 ℃/20 min的条件下使用 50Bi2O3-30B2O-20ZnO(摩尔分数)玻璃钎焊蓝宝石,接头的剪切强度为70 MPa。此外,玻璃钎料由于自身特殊的电性能,如较低的介电常数、较高的电阻率等,在某些功能材料的连接上具有不可替代的作用。相对于结构陶瓷,功能陶瓷对于接头的要求更为严苛,开发具有与待连接陶瓷相同或相似功能性的玻璃钎料是十分有必要的。林盼盼等人[62]使用Bi基玻璃,实现了对Li系铁氧体功能陶瓷的高可靠连接。通过比较不同的玻璃成分,使用25Bi2O3-52HBO3-12SiO2-6ZnO-3BaO-2CaO(摩尔分数)玻璃,连接 Li系铁氧体可获得最大剪切强度(86 MPa),同时接头的高频介电性能接近原始Li系铁氧体母材,介电损耗角正切无明显增加。

玻璃钎焊也有其固有的问题需要解决,在采用玻璃连接技术时,玻璃体系的高粘度使夹在钎料中的气体难以去除,在连接过程中容易形成残留气孔。玻璃体系的玻璃化转变温度也是需要考虑的因素之一,低于此温度时,玻璃可能会发生结晶,材料从延性变为脆性。虽然结晶后的材料通常比初始玻璃的机械强度更强,但是脆性材料更容易在经受温度循环之后发生失效。随着使用时间的变化,玻璃钎料的结构也可能会发生变化,进而导致其 CTE改变,降低连接件的可靠性和使用寿命。

1.8 过渡液相连接

过渡液相技术(transient liquid phase, TLP),即通过中间层的反应在接头间形成液相,并在保温过程中等温凝固形成连接的过程[63]。这是一种介于钎焊和扩散焊之间的连接技术,兼具钎焊和扩散焊的优点,连接温度较低,但使用温度较高,同时还能提高接头性能。近些年来,在陶瓷连接领域已经实现了过渡液相连接技术的应用,是一种很有前途的连接方法。

TLP技术的连接过程大致可分为三步[64]:液膜形成阶段、等温凝固阶段和成分均匀化阶段。液膜形成阶段是指中间层材料的熔点通常比母材的熔点低,当温度到达连接温度时,中间层材料先熔化,而母材后熔化,并在结合面上形成瞬间液膜。在加热和保温过程中,中间层材料中可降低熔点的元素(Melting point depressant elements,MPD元素)会扩散到母材中,当扩散至达到某一共晶浓度后,会引起母材表面区域熔点降低,这又会使液态区域增宽。等温凝固阶段是指当液态区域增宽至最大限度时,开始进行等温凝固。由于MPD元素一般会人为地选择具有小原子半径的元素,而且中间层一直处于液态,使得MPD元素会持续地、快速地渗入到母材当中。MPD元素的不断渗入,使母材的熔点降低,促进了等温凝固,当凝固完成后,液态区域消失。成分均匀化阶段是一个进程十分缓慢的过程,一方面因为液相区域的消失,中间层已经完全成为固态;另一方面由于MPD元素的不断流失,使其浓度梯度下降,进而使成分均化进程速度降低。当此过程结束后,母材与中间层的组织已经实现均匀化。如果均匀化成分进行得很充分,则可以认为接头是由与母材相接近的组织组成。Dezellus等人[65]研究了使用 Ti作为中间层对氮化铝进行TLP连接时中间层发生的上述具体过程。

TLP技术连接所使用的中间层是影响连接结果的重要因素,中间层材料可以分为三种:软性中间层(Al, Cu, Mo, Ni等),可缓解残余应力;活性中间层(Ti, V, Nb, Hf, Cu-Ti及Ni-Cr等),可与陶瓷发生相互作用;非活性粘附性中间层(Fe, Ni及Fe-Ni合金等),不与陶瓷反应,但可与陶瓷组元发生相互扩散形成扩散层。中间层材料的熔点首先要保证比母材的熔点低(约为0.8Tm),其次要能够使接头部分在连接温度下等温凝固。中间层的成分要尽量与母材相近以保证不产生新的有害相,而且要保证接头的性能和成分与母材相近,达到使用要求。Zhai等人[66]研究了使用TLP技术连接Al2O3和金属基复合材料的过程中各种参数对接头性能的影响,发现中间层材料为 Cu时存在最佳连接温度和厚度,当温度为 853 K、Cu层厚度为5 µm时所获得的接头剪切强度最高。

压力在 TLP技术中的作用也十分重要。邹贵生等人[67]用Ti/Ni/Ti作为中间层对Si3N4进行连接,研究了压力对接头形成的作用及影响机制。研究结果显示,足够的压力是 TLP充分铺展于陶瓷表面的必要条件,同时也能保证凝固后在陶瓷与金属间产生足够量的扩散通道,用来实现后续的固相扩散过程。用TLP对Si3N4陶瓷连接时,压力太大或太小都不利于连接,而是要控制在一个适当的区间。

1.9 部分过渡液相连接

TLP技术虽然具有许多传统连接方法不具有的优点,但是仍有许多限制条件如连接温度较高、连接时间较长和工艺设备较复杂等,而且在扩散阶段容易产生孔洞、变形甚至裂纹等缺陷。为了进一步解决这些缺点,在 TLP连接技术的基础上,部分过渡液相连接技术(PTLP)诞生了。PTLP是在TLP连接技术基础上的改进技术,在 TLP连接技术过程中,所使用的中间层是均匀的,而PTLP连接则采用不均匀的中间层(如A-B-A形式),在外侧的A一般采用熔点低的金属或合金材料,且A层很薄,所以A层熔化是瞬时的。液相的形成有利于浸润母材表面、填缝、加速扩散过程,随后在保温过程中固液相之间加速扩散。这一技术综合了钎焊以及扩散焊的优点,具有很广阔的应用前景[68]。其连接过程见图6。

中间层依然是影响接头性能的重要因素。对于PTLP技术中使用的中间层,目前已经报导的主要有Ti/Ni/Ti, Cu/Ni-20%Cr/Cu, Cu/Ni/Cu, Cu/Nb/Cu,Au/Ni-22%Cr/Au 等。Sugar和 Hong 等[69—70]分别采用了Cu/Nb/Cu和Ni/Nb/Ni作为中间层,并研究了相关参数对接头性能产生的影响。初雅杰[71]利用热弹塑性有限元方法建立模型,分析了Si3N4/Ti/Cu/Ti/Si3N4的PTLP过程中的最佳反应层厚度、保温时间和连接温度,最佳 Ti厚度为 10 µm,并分析出陶瓷与金属之间热膨胀系数的重大差异是导致残余应力的主要原因;采用中间过渡层能缓和接头的残余应力并提高接头强度。翟建广[72]采用Ti/Cu/Ti中间层对Si3N4陶瓷进行了PTLP连接并进行了强度测试,结果表明中间层厚度对接头连接强度的影响很大,界面-陶瓷混合型断裂具有最高的室温连接强度。中间层的形式不仅限于B/A/B形式,欧昭等人[73]采用Ti/Al多层交替纳米薄膜作为中间层的方法来进行连接,采用磁控溅射的方式将Ti/Al交替中间层沉积在成分为γ-TiAl基合金材料的表面。研究结果显示,Ti/Al交替中间层各层间主要是通过片层状晶粒的晶界进行扩散并且发生反应,配合面处两层 Ti之间的连接是通过原子热运动引起的自由扩散过程完成的,而中间层与母材间的界面反应是通过界面处 Ti原子通过晶界向母材扩散实现的。

图6 PTLP技术连接过程[68]Fig.6 Connection process of PTLP technology

2 残余应力的缓解

陶瓷与金属是两种性质不同的材料,钎焊时由于热膨胀系数差异过大,接头会产生很大的残余应力。缓解残余应力的常用方法有常温结合法,即在常温下实现连接,减小温度差,减弱热应力。改变结合部位形状法,通过改变结合部位形状来缓解残余应力。中间层法,即通过添加中间过渡层来缓解陶瓷与金属钎焊接头残余应力的方法。与其他方法相比,中间层法是目前研究最多、应用最广泛的缓解残余应力的方法[74—76]。与钎料相比,中间层材料在钎焊过程中不完全熔化,在接头中起到缓解陶瓷与金属材料应力的作用。同时,中间层材料还能改变和抑制一些消极的界面反应,使界面状态更稳定。在此主要介绍了四类减缓应力的中间层,分别是单层中间层、复层中间层、梯度中间层以及复合钎料中间层[77]。

2.1 单层中间层

单层中间层材料可分为软质中间层和硬质中间层。软质中间层如Cu, Al, Ni等,特点是弹性模量较低、塑性好、屈服强度低,利用其良好的塑性变形能力以及蠕变能力可以缓解和吸收接头处的残余应力。硬质中间层,如W, Mo等硬金属,其特点为弹性模量高且线膨胀系数与陶瓷接近,可以避免金属接头与陶瓷直接接触,将金属与陶瓷接头处的残余应力转移到中间层中,从而改善接头连接效果。通过调整合金成分及配比,还可以进一步改善接头性能[78]。

当使用Ni作为中间层,外面包覆Cu-Ti钎料对Al2O3和不锈钢 304(SS304)进行 PTLP钎焊时。不加Ni层的直接钎焊在陶瓷/钎料结合面处,σx,σy,τxy分别为709, 2106, 1052 MPa。而对于加入1 mmNi层的情况下,最大应力分别为429, 1950, 731 MPa,残余应力有所降低。当进一步将Ni层的厚度增加到2 mm时,最大应力分别为413, 1785, 611 MPa[79]。当使用Ti作为活性钎料焊接 Si3N4和铁铬铝合金(Fecralloy)时,如果单纯使用Ti作为焊料,虽然Ti为活性元素,但是接头仍然存在热膨胀系数(CTE)不匹配的情况,影响接头耐高温性能(<400 ℃)。如果在其中加入一层Cu箔,耐高温性能有所提升(>500 ℃),并且剪切强度有了一定程度的提升,最大可达67.5 MPa(较低的原因是因为界面形成 AlN脆性相)[80]。同样的,采用Ni作为中间层,实现Si3N4与FeCrNi合金的连接,也可减弱残余应力,接头的剪切强度值为 46.1~70.4 MPa[81]。除了Ni和Cu之外,Mo也是一种常用的单层中间层金属。当把Si3N4与钢进行焊接时,接头处产生了很大的残余应力,最高可达350 MPa。尝试使用中间层法分别加入Mo和Cu后,残余应力分别下降 30%和 50%,效果十分显著[82]。Zhu等[83]用51Ni-49Ti和 52Cu-18Ni-30Ti两种薄片钎料焊接Al2O3与金属Nb,并将焊接结构从700 ℃骤冷到水中进行抗热冲击试验。研究结果表明,与不加钼网的钎焊接头相比,Al2O3/(Ni, Ti, Mo)/Nb钎焊接头的抗热冲击性能提高了 180%,Al2O3/(Cu2Ni2Ti/Mo网)/Nb钎焊接头的抗热冲击性能则提高了130%。

2.2 复层中间层

单层中间层由于结构单一,仍然容易在中间层材料上产生应力集中。为进一步缓解残余应力,开发了复层中间层法。复层中间层就是单层中间层的组合形式,工艺简单,而且应力缓解效果更加明显。复层中间层组合形式很多,常见的有软层+硬层、硬层+硬层等。

相比于单Ti、单Cu或单Mo中间层,CuTi中间层在连接Al2O3和304不锈钢时,更有利于缓解接头热应力,接头强度达到65 MPa[84]。W与其他金属构成的复层中间层也能有效缓解陶瓷与金属接头之间的残余应力,提高接头强度。Zhong等人[85]在SiC和铁素体不锈钢接头中,加入W/Ni双层中间层。焊接分为两步进行,首先焊接 SiC/W,连接工艺为1550 ℃/1 h、压力 20 MPa;之后焊接 SiC/W/Ni/Steel,连接工艺为真空条件下750~900 ℃/3 h。结果表明,接头抗拉强度可达到55 MPa。采用了同样的方法,使用W/Cu双层中间层对SiC与F82H钢进行焊接,接头强度可达41.3 MPa[86]。

为了降低连接温度,可采用软层加硬层的设计,硬层镶嵌在软层的合金钎料中。Kalin等人[87]就是以Ni钎料作为软层,在其中加入一块50Fe-50Ni合金作为硬层,在1150 ℃的真空条件下焊接W/钢。之后进行热循环试验,在3~5 min经受100次热循环没发现裂纹。类似地,张勇等人[88]以 W 片作为硬层替换50Fe-50Ni来焊接GH2907与Cf/SiC陶瓷基复合材料,控制W片厚度并发现,当其为1.5 mm时,接头抗弯强度达到最大值109 MPa。在设计中间层时,不仅要注意软层与硬层的组合,还要考虑中间层金属与填充金属的相互作用。Hao等人[89]以Cu片作为硬层,以57Ag-38Cu-5Ti钎料焊接Al2O3/1Cr18Ni9Ti时,接头强度不升反降。这是因为,Cu降低了填充金属中的Ti的活性,导致界面反应不足,界面粘合性变差,所以连接强度下降。

除了软+硬的组合之外,还有部分研究人员采用硬+硬的组合形式。例如,以Zr/Nb作为硬+硬的中间层连接SiC陶瓷和GH128,接头强度有了明显提高[90]。Travessaa等人[84]以 Ti/Mo和 Ti/Cu作为中间层连接Al2O3与304不锈钢,接头强度分别为27 MPa和65 MPa。

2.3 梯度中间层

借鉴功能梯度材料(Functionally Graded Materials, FGM)的发展,研究人员开发出梯度中间层法。从接头的一侧到另一侧中间层材料的成分配比是逐渐变化的,这使接头的微观结构和性能也是渐变的,从而分散接头处的残余应力,最大程度缓解接头处的应力集中,进而显著提高接头强度[91—92]。

Pietrzak等人[93]采用有限元法模拟了不同组分、不同层数、不同厚度的Al2O3-Cr中间层材料对Al2O3/耐热钢接头残余应力的影响。在不添加中间层的情况下,Al2O3/耐热钢接头残余应力可达到550 MPa。实验发现,当使用三层厚度相等、组分分别为75Al2O3/25Cr, 50Al2O3/50Cr, 25Al2O3/75Cr(体积分数)的中间层材料时,其应力最高区域中残余应力σmax达到约260 MPa,比Al2O3/耐热钢直接连接的接头残余应力(550 MPa)低50%以上。而且注意到,各层残余应力的分布σmax相对均匀,应力平均保持在约248 MPa的恒定水平上。当进一步增加梯度层时,残余应力不再显著下降。从成本考虑,三层是最佳选择。在厚度以及层数相同的情况下,不同的材料配比也会对接头强度有明显的影响。随着Cr含量的增加,复合材料的强度增加。所研究的弯曲强度分别比纯Al2O3陶瓷的强度高约 20%(75Al2O3/25Cr),40%(50Al2O3/50Cr)和 56%(25Al2O3/75Cr)。进一步研究梯度层厚度对残余应力的影响时发现,靠近陶瓷接合元件的梯度材料的厚度对接头陶瓷元件的残余应力水平影响最大。邻接于接头的陶瓷元件的层(75Al2O3/25Cr)从1.0 mm变大至1.73 mm时,导致应力水平σmax下降约10%。

梯度中间层材料既可以使用沉积或镀层的方法来实现,又可以采用成分配比逐渐变化的合金粉末来制备[94]。Li等人[95]采用 YSZ粉末和 NiCr合金粉末制成中间层,然后采用热压烧结的方法连接 YSZ和NiCr合金。在1000 ℃经过30次热循环后发现,在接合处的NiCr-50vol.%YSZ和NiCr-75vol.%YSZ夹层中,剪切强度分别为207.0 MPa和75.0 MPa。层间组成的逐步变化将传统金属/陶瓷连接中的单个金属/陶瓷界面转变成大量的金属/陶瓷界面,从而降低制造和热循环过程中的热应力。Chmielewski等人[96]采用等离子喷涂的办法制备Cr-Al2O3梯度中间层材料,并将其应用到 Al2O3与高 Cr钢的连接中,通过实验验证了 Pietrzak等人[93]的分析结果。孙德超等[97]采用Ti, C和Ni等材料,通过自蔓延高温合成技术制备梯度中间层,用于连接SiC陶瓷与GH169合金,有效降低了接头处的残余应力。

2.4 复合钎料中间层

通过在钎料合金中添加低 CTE的增强相,开发出了陶瓷颗粒增强钎料合金,也称为复合钎料。能有效降低钎料的CTE,减少由焊接温度下降至室温时产生的残余应力[98]。增强相的选择有很多,如陶瓷颗粒[99—101]、碳纤维[102—103]、原位生成陶瓷相网络骨架[104]等。按照增强相添加方式的不同,可以分为外加法和原位自生法两类。外加法是直接在钎料中添加高温陶瓷增强相,这一方法能够很好地控制增强相的组成和含量,但缺点是增强相在基体中的分布无法控制,且不可避免地会引入杂质。原位自生法则是通过对钎料的巧妙设计,在钎焊过程中或者后续保温过程中自发生成高温陶瓷增强相,这一方法中增强相的分布均匀,增强相与基体的结合力强,且可避免引入杂质。通过原位生长发获得增强相是目前研究的热点。

近年来,哈尔滨工业大学的何鹏课题组在连接接头原位强化方面做了很多研究。如前所述,郭伟等[58,61]在使用铋酸盐玻璃钎料连接氧化铝陶瓷时发现,接头中原位形成的硼酸铝晶须可以强化接头。林盼盼等[62]在使用玻璃钎料连接铁氧体陶瓷过程中,在接头中发现原位 Bi5Ti3FeO15晶须,且该晶须可以强化接头,同时不会对连接接头功能产生不利影响。杨卫岐[105]使用纯 Ti中间层连接 ZrB2-SiC陶瓷与金属Nb,通过在陶瓷表面原位生长 TiB晶须增强接头的力学性能。在1200 ℃/60 min 的条件下获得了最大抗剪强度为 158 MPa的钎焊接头,并且在 600 ℃和800 ℃的情况下,接头强度仍保留室温强度(158 MPa)的66%和53%。杨敏旋[106]使用机械混合方法制备了CuTi+TiB2, Cu+TiB2和AgCuTi+B三种复合钎料,实现了 TiB增强相的自生长,并进行了 Al2O3和TC4(Ti6Al4V)合金的钎焊实验。实验结果表明,钎焊接头的高温性能大大提升,这是由于接头处形成了TiB晶须,作为陶瓷骨架存在于钎缝中。

虽然复合钎料能够减小残余应力,但是大部分的增强相会与钎料中的活性成分发生反应(Ti),过量的反应会生成过量的脆性相,削弱接头强度[107],因此,在研发复合钎料的过程中,需要注意以下2个问题:① 增强相的含量与接头强度的关系及其原理,特别是增强相与钎料基体、待连接材料之间的反应;② 使用活性复合钎料时,需要考虑到增强相对活性元素的消耗,并适当进行补偿,以获得最佳的润湿效果和接头强度。

3 陶瓷连接技术发展及其应用展望

随着材料科学以及焊接技术的发展,陶瓷连接的研究势必深入进行,近年来也出现了许多新型连接方法,为陶瓷连接提供了新思路,这些新型方法如自蔓延高温合成技术(SHS),又称燃烧合成法、摩擦焊接技术、激光焊接技术、微波连接技术、超声连接技术、爆炸连接、电场辅助连接、烧釉封接等方法。与此同时,降低陶瓷母材与连接金属中间层的残余热应力以及增强连接接头的耐热性能也有待于进一步深入研究,尤其对于超高温陶瓷材料来说,在超高温陶瓷连接时获得与超高温陶瓷母材具有相似的化学成分、一致的晶体结构、相近的热物性及力学行为的连接接头是最为理想的结果,也是超高温陶瓷连接未来的发展趋势。人们对于陶瓷连接的探索一直在不断深入,随着科技的发展和技术以及经验的积累,今后势必发展出越来越多的新型方法,向着更好改善润湿性、控制界面反应、获得更好性能的方向发展。

[1] ARAGÓN-DUARTEM C, NEVAREZ-RASCÓN A,ESPARZA-PONCE H E, et al. Nanomechanical Properties of Zirconia-yttria and Alumina Zirconia-yttria Biomedical Ceramics, Subjected to Low Temperature Aging[J]. Ceramics International, 2017, 43(5): 3931—3939.

[2] HAN J M, ZHAO J, SHEN Z J. Zirconia Ceramics in Metal-free Implant Dentistry[J]. Advances in Applied Ceramics,2017, 116(3): 138—150.

[3] LI X B, HUANG J T, LUO J M. Progress and Challenges in the Synthesis of AlON Ceramics by Spark Plasma Sintering[J]. Transactions of the Indian Ceramic Society, 2017,76(1): 14—20.

[4] SINGH J, CHAUHAN A. Overview of Wear Performance of Aluminum Matrix Composites Reinforced with Ceramic Materials Under the Influence of Controllable Variables[J].Ceramics International, 2016, 42(1A): 56—81.

[5] 熊华平, 毛建英, 陈冰清, 等. 航空航天轻质高温结构材料的焊接技术研究进展[J]. 材料工程, 2013(10): 1—12.XIONG Hua-ping, MAO Jian-ying, CHEN Bing-qing, et al.Research Advances on the Welding and Joining Technologies of Light-mass High-temperature Structural Materials of Aerospace Field[J]. Journal of Materials Engineering,2013(10): 1—12.

[6] 张英哲, 龙琼, 王福春, 等. 金属-陶瓷组合件焊接技术浅见[J]. 广东化工, 2016, 43(17): 94—96.ZHANG Ying-zhe, LONG Qiong, WANG Fu-chun, et al.The Welding Technology of Metal-ceramic-a Review[J].Guangdong Chemical Industry, 2016, 43(17): 94—96.

[7] 韩绍华, 薛丁琪. 基于核应用下碳化硅陶瓷及其复合材料的连接研究进展[J]. 硅酸盐通报, 2016, 35(5):1520—1526.HAN Shao-hua, XUE Ding-qi. Study Progress on Joining of SiC Ceramics and SiC/SiC Composites for Nuclear Applications[J]. Bulletin of the Chinese Ceramic Society, 2016,35(5): 1520—1526.

[8] ZHANG B, WEI L, ZIRATH H. A D-band Packaged Antenna on Low Temperature Co-fired Ceramics for Wirebond Connection with an Indium Phosphide Power Meter[C]// International Symposium on Antennas and Propagation (ISAP), 2013.

[9] MANICONE P F, ROSSI I P, RAFFAELLI L. An Overview of Zirconia Ceramics: Basic Properties and Clinical Applications[J]. Journal of Dentistry, 2007, 35(11):819—826.

[10] WANG H, LIN H, WANG C, et al. Laser Drilling of Structural Ceramics-A Review[J]. Journal of the European Ceramic Society, 2017, 37(4): 1157—1173.

[11] 李家科, 刘磊, 刘意春, 等. 先进结构陶瓷与金属材料钎焊连接技术的研究进展[J]. 机械工程材料, 2010, 34(4):1—4.LI Jia-ke, LIU Lei, LIU Yi-chun, et al. Development of Brazing Joining Technology of Advanced Structural Ceramics to Metal Materials[J]. Materials for Mechanical Engineering, 2010, 34(4): 1—4.

[12] 王新阳, 李炎, 魏世忠, 等. 陶瓷与金属连接技术的研究进[J]. 热加工工艺, 2009, 38(13): 145—148.WANG Xin-yang, LIN Yan, WEI Shi-zhong, et al. Research Progress in Connecting Techniques of Ceramics and Metals[J]. Hot Working Technology, 2009, 38(13): 145—148.

[13] MICK E, TINSCHERT J, MITROVIC A, et al. A Novel Technique for the Connection of Ceramic and Titanium Implant Components Using Glass Solder Bonding[J]. Materials, 2015, 8(7): 4287—4298.

[14] 杨宏宝, 李京龙, 熊江涛, 等. 陶瓷基复合材料与金属连接的研究进展[J]. 焊接, 2007(12): 19—23.YANG Hong-bao, LI Jing-long, XIONG Jiang-tao, et al.Progress in Joining Ceramic Matrix Composites to Metals[J]. Welding & Joining, 2007(12): 19—23.

[15] BREYSSE J, CASTEL D, LAVIRON B, et al. All-SiC Telescope Technology: Recent Progress and Achievements[C]// Proceedings of The 5th International Conference on Space Optics (ICSO 2004), Toulouse, FRANCE,2001, 554: 659—671.

[16] NIEMANN R C, GONCZY J D, PHELAN P E, et al. Design and Performance of Low-thermal-resistance, Highelectrical-isolation Heat Intercept Connections[J]. Cryogenics, 1995, 35(11): 829—832.

[17] 韩敏. 陶瓷膜管与金属材料连接的研究[D]. 贵阳: 贵州大学, 2008.HAN Min. Study on the Connection of Ceramic Membrane and Metal Material[D]. Guiyang: Guizhou University,2008.

[18] SAMANDI M, GUDZE M, EVANS P. Application of Ion Implantation to Ceramic/Metal Joining[J]. Nuclear Instruments & Methods in Physics Research, 1997, 127/128:669—672.

[19] 胡军峰, 杨建国, 方洪渊, 等. 陶瓷高温活性钎焊研究综述[J]. 宇航材料工艺, 2003, 33(5): 1—7.HU Jun-feng, YANG Jian-guo, FANG Hong-yuan, et al.Overview of High Temperature Active Brazing for Ceramics[J]. Aerospace Materials & Technology, 2003, 33(5):1—7.

[20] 钱耀川, 丁华东, 傅苏黎. 陶瓷-金属焊接的方法与技术[J]. 材料导报, 2005(11): 98—100.QIAN Yao-chuan, DING Hua-dong, FU Su-li. Welding Methods and Processes for Joining Ceramics to Metals[J].Materials Review, 2005(11): 98—100.

[21] XIONG H, CHEN B, ZHAO H, et al. V-containing-active High-temperature Brazes for Ceramic Joining[J]. Welding in the World, 2016, 60(1): 99—108.

[22] ISEKI T, YANO T. Brazing of SiC Ceramics with Active Metal[C]. Materials Science Forum, 1988: 421—425.

[23] 丁敏, 吴爱萍, 邹贵生, 等. 高纯氧化铝与金属铌的活性钎焊[J]. 清华大学学报(自然科学版), 2007, 47(11):1949—1952.DING Min, WU Ai-ping, ZOU Gui-sheng, et al. Active Brazing of High Purity Alumina to Niobium Metal[J].Tsinghua University (Science & Technology), 2007, 47(11):1949—1952.

[24] LIN G B, HUANG J H, ZHANG H, et al. Microstructure and Mechanical Performance of Brazed Joints of C/SiC Composite and Ti Alloy Using Ag-Cu-Ti-W[J]. Science &Technology of Welding & Joining, 2013, 11(4): 379—383.

[25] 王天鹏. Ag-Cu-Ti+TiNp钎焊Si3N4陶瓷/42CrMo钢组织性能和数值模拟研究[D]. 哈尔滨: 哈尔滨工业大学,2012.WANG Tan-peng. Microstructure and Mechanical Properties and Numerical Simulation of the Si3N4Ceramic/42Cr Mo Steel Brazed with Ag-Cu-Ti+Ti Np Composite Filler[D]. Harbin: Harbin Institute of Technology, 2012.

[26] LOEHMANR E, KOTULA P G. Spectral Imaging Analysis of Interfacial Reactions and Microstructures in Brazing of Alumina by a Hf-Ag-Cu Alloy[J]. Journal of the American Ceramic Society, 2010, 87(1): 55—59.

[27] LOEHMAN R E, HOSKING F M, GAUNTT B, et al.Reactions of Hf-Ag and Zr-Ag Alloys with Al2O3at Elevated Temperatures[J]. Journal of Materials Science, 2005,40(9/10): 2319—2324.

[28] ZHANG J, SUN Y. Microstructural and Mechanical Characterization of the SiN/SiN Joint Brazed Using Au-Ni-V Filler Alloys[J]. Journal of the European Ceramic Society,2010, 30(3): 751—757.

[29] XIONG H P, CHEN B, KANG Y S, et al. Wettability of Co-V, and PdNi-Cr-V System Alloys on SiC Ceramic and Interfacial Reactions[J]. Scripta Materialia, 2007, 56(2):173—176.

[30] MCDERMID J R, PUGH M D, DREW R A L. The Interaction of Reaction Bonded Silicon Carbide and Inconel 600 with a Nickel Based Brazing Alloy[J]. Metallurgical Transactions A, 1989, 20(9): 1803—1810.

[31] XIONG H P, MAO W, XIE Y H, et al. Brazing of SiC to a Wrought Nickel-based Superalloy Using CoFeNi(Si,B)CrTi Filler Metal[J]. Materials Letters, 2007, 61(25):4662—4665.

[32] ZOU J, JIANG Z, ZHAO Q, et al. Brazing of Si3N4with Amorphous Ti40Zr25Ni15Cu20 Filler[J]. Materials Science & Engineering A, 2009, 507(1): 155—160.

[33] 张弈琦. 工程陶瓷/金属的高温钎焊[J]. 焊接, 1998(11):12—14.ZHANG Yi-qi. High Temperature Brazing Between Engineering Ceramic/Metals[J]. Welding & Joining, 1998(11):12—14.

[34] EL-SAYED M H, NAKA M, SCHUSTER J C. Interfacial Structure and Reaction Mechanism of AlN/Ti Joints[J].Journal of Materials Science, 1997, 32(10): 2715—2721.

[35] EI-SAYED M H, NAKA M. Structure and Strength of AlN/V Bonding Interfaces[J]. Journal of Materials Science,1998, 33(11): 2869—2874.

[36] 陈波, 熊华平, 毛唯, 等. 采用Au基钎料真空钎焊Al2O3陶瓷[J]. 焊接学报, 2016, 37(11): 47—50.CHEN Bo, XIONG Hua-ping, MAO Wei, et al. Vacuum Brazing of Al2O3Ceramic Using Au-based Brazing Filler[J].Transactions of The China Welding Institution, 2016,37(11): 47—50.

[37] VOYTOVYCH R, KOLTSOV A, HODAJ F, et al. Reactive vs Non-reactive Wetting of ZrB by Azeotropic Au-Ni[J].Acta Materialia, 2007, 55(18): 6316—6321.

[38] CHEN B, XIONG H, CHENG Y, et al. Microstructure and Property of AlN Joint Brazed with Au-Pd-Co-Ni-V Brazing Filler[J]. Journal of Materials Science & Technology, 2015,31(10): 1034—1038.

[39] ZHANG Q, SUN L, LIU Q, et al. Effect of Brazing Parameters on Microstructure and Mechanical Properties of Cf/SiC and Nb-Zr Joints Brazed with Ti-Co-Nb Filler Alloy[J]. Journal of the European Ceramic Society, 2017, 37(3):931—937.

[40] LIU C F, ZHANG J, ZHOU Y, et al. Effect of Ti Content on Microstructure and Strength of Si3N4/Si3N4Joints Brazed with Cu-Pd-Ti Filler Metals[J]. Materials Science & Engineering A, 2008, 491(1): 483—487.

[41] DUROV A V, KOSTJUK B D, SHEVCHENKO A V, et al.Joining of Zirconia to Metal with Cu-Ga-Ti and Cu-Sn-Pb-Ti Fillers[J]. Materials Science & Engineering A, 2000,290(1): 186—189.

[42] ASTHANA R, SINGH M. Evaluation of Pd-based Brazes to Join Silicon Nitride to Copper-clad-molybdenum[J]. Ceramics International, 2009, 35(8): 3511—3515.

[43] SINGH M, OHJI T, ASTHANA R, et al. Air Brazing: A New Method of Ceramic-ceramic and Ceramic–metal Joining[M]. Ceramic Integration and Joining Technologies:From Macro to Nanoscale, John Wiley & Sons, Inc, 2011:91—141.

[44] ZHAO Y, MALZBENDER J, GROSS S M. The Effect of Room Temperature and High Temperature Exposure on the Elastic Modulus, Hardness and Fracture Toughness of Glass Ceramic Sealants for Solid Oxide Fuel Cells[J].Journal of the European Ceramic Society, 2011, 31(4):541—548.

[45] WILKENHOENER R, BUCHKREMER H P, STOEVER D,et al. Heat-resistant, Electrically Conducting Joint Between Ceramic End Plates and Metallic Conductors in Solid Oxide Fuel Cell[J]. Mrs Proceedings, 1999, 575.

[46] ZHANG Y, LIU T, ZHANG J, et al. Induction Brazing BaCo0.7Fe0.2Nb0.1O3-δMembrane Tubes to Steel Supports with Ag-based Filler in Air[J]. Journal of Membrane Science, 2017, 533: 19—27.

[47] JI H, HAO C, LI M. Overwhelming Reaction Enhanced by Ultrasonics During Brazing of Alumina to Copper in Air by Zn-14Al Hypereutectic Filler[J]. Ultrasonics Sonochemistry,2017, 35(Pt A): 61.

[48] CHEN X, YAN J, GAO F, et al. Interaction Behaviors at the Interface Between Liquid Al-Si and Solid Ti-6Al-4V in Ultrasonic-assisted Brazing in Air[J]. Ultrasonics Sonochemistry, 2013, 20(1): 144.

[49] CHEN X, XIE R, LAI Z, et al. Interfacial Structure and Formation Mechanism of Ultrasonic-assisted Brazed Joint of SiC Ceramics with Al-12Si Filler Metals in Air[J]. Journal of Materials Science & Technology, 2017, 5: 492—498.

[50] BOBZIN K, ÖTE MEHMET, WIESNER S, et al. Characterization of Reactive Air Brazed Ceramic/Metal Joints with Undated Thermal Expansion Behavior[J]. Advanced Engineering Materials, 2015, 16(12): 1490—1497.

[51] RAJU K, MUKSIN, KIM S, et al. Joining of Metal-ceramic Using Reactive Air Brazing for Oxygen Transport Membrane Applications[J]. Materials & Design, 2016, 109:233—241.

[52] ZHANG L L, LI K, YU C C, et al. Wetting Properties and Interface Reaction Mechanism of Ag-Cu Brazes on Dual-phase Membrane Ceramic[J]. Journal of Inorganic Materials, 2016, 31(6): 607.

[53] CAO J, SI X, LI W, et al. Reactive Air Brazing of YSZ-electrolyte and Al2O3-Substrate for Gas Sensor Sealing: Interfacial Microstructure and Mechanical Properties[J]. International Journal of Hydrogen Energy, 2017, 42(15):10683—10694.

[54] JIN Y K, ENGELHARD M, CHOI J P, et al. Effects of Atmospheres on Bonding Characteristics of Silver and Alumina[J]. International Journal of Hydrogen Energy,2008, 33(14): 4001—4011.

[55] PONICKE A, SCHILM J, KUSNEZOFF M, et al. Aging Behavior of Reactive Air Brazed Seals for SOFC. Fuel Cells[J]. 2015, 15(5SI): 735—744.

[56] CHEN H, LI L J, KEMPS R, et al. Reactive Air Brazing for Sealing Mixed Ionic Electronic Conducting Hollow Fiber Membranes[J]. Acta Materialia, 2015, 88: 74—82.

[57] SINNAMON K E, MEIER A M, JOSHI V V. Wetting and Mechanical Performance of Zirconia Brazed with Silver/Copper Oxide and Silver/Vanadium Oxide Alloys[J].Advanced Engineering Materials, 2014, 16(12SI): 1482—1489.

[58] GUO W, LIN T S, HE P, et al. Microstructure Evolution and Mechanical Properties of ZnAl2O4-reinforced Al2O3/Al2O3Joints Brazed with a Bismuth Borate Zinc Glass[J].Materials & Design, 2017, 119: 303—310.

[59] CHEN J, WEI P, MEI Q, et al. The Wettability of Y-Al-Si-O-N Oxynitride Glasses and Its Application in Silicon Nitride Joining[J]. Journal of the European Ceramic Society, 2000, 20(14/15): 2685—2689.

[60] SUN Z, PAN D, WEI J, et al. Ceramics Bonding Using Solder Glass Frit[J]. Journal of Electronic Materials, 2004,33(12): 1516—1523.

[61] GUO W, LIN T S, HE P, et al. Microstructure and Characterization of Interfacial Phases of Sapphire/Sapphire Joint Bonded Using Bi2O3-B2O3-ZnO Glass[J]. Journal of the European Ceramic Society, 2016, 37(3): 1073—1081.

[62] LIN P P, LIN T S, HE P, et al. Wetting Behavior and Bonding Characteristics of Bismuth-based Glass Brazes Used to Join Li-Ti Ferrite Systems[J]. Ceramics International, 2017,43: 13530—13540.

[63] 米苏佳·辛格. 陶瓷组装及连接技术[M]. 北京: 机械工业出版社, 2016.SINGH Mrityunjay. Ceramic Integration and Joining Technologies[M]. Beijing: China Machine Press, 2016.

[64] 张贵锋, 张建勋, 王士元, 等. 瞬间液相扩散焊与钎焊主要特点之异同[J]. 焊接学报, 2002, 23(6): 92—96.ZHANG Gui-feng, ZHANG Jian-xun, WANG Shi-yuan, et al. Similarities and Differences in Main Characteristics Between Transient Liquid Phase Bonding and Brazing Process[J]. Transactions of the China Welding Institution,2002, 23(6): 92—96.

[65] DEZELLUS O, ANDRIEUX J, BOSSELET F, et al. Transient Liquid Phase Bonding of Titanium to Aluminum Nitride[J]. Materials Science and Engineering A, 2008, 495:254—258.

[66] ZHAI Y, NORTH T H. Transient Liquid-phase Bonding of Alumina and Metal Matrix Composite Base Materials[J].Journal of Materials Science, 1997(32): 1393—1397.

[67] 邹贵生, 吴爱萍, 任家烈, 等. 连接压力在 Ti/Ni/Ti复合层TLP扩散连接Si3N4陶瓷中的作用机制[J]. 宇航材料工艺, 2000(5): 76—80.ZOU Gui-sheng, WU Ai-ping, REN Jia-lie, et al. Mechanism of Pressure Effect on TLP Bonding of Si3N4Ceramics with Ti/Ni/Ti Multi-interlayers[J]. Aerospace Materials &Technology, 2000(5): 76—80.

[68] 李卓然, 顾伟, 冯吉才. 陶瓷与金属连接的研究现状[C]// 第十二次全国焊接学术会议论文集, 2008(3):55—60.LI Zhuo-ran, GU Wei, FENG Ji-cai. Research Status of Joining of Ceramics and Metals[C]// 12th China Welding Conference Paper, 2008(3): 55—60.

[69] SUGAR J D, MCKEOWN J T, TAKAYA A, et al. Transient-liquid-phase and Liquid-film-assisted Joining of Ceramics[J]. Journal of the European Ceramic Society,2006(26): 363—372.

[70] HONG S M, CHRISTOPHER C, THOMAS B, et al. Ultrarapid Transient-liquid-phase Bonding of Al2O3Ceramics[J]. Advanced Materials, 2008, 20: 4799—4803.

[71] 初雅杰. Si3N4陶瓷二次部分瞬间液相连接过程的数值模型及模拟[D]. 镇江: 华东船舶工业学院, 2003.CHU Ya-jie. Numerical Simulation and Model in Double Partial Transient Liquid Phase Bonding of Si3N4Ceramic[D]. Zhenjiang: East China Shipbuilding Institute, 2003.

[72] 翟建广. Si3N4陶瓷二次部分瞬间液相连接技术研究[D].镇江: 华东船舶工业学院, 2003.ZHAI Jian-guang. Research of the Technique in Double Partial Transient Liquid Phase Bonding of Si3N4Ceramic[D]. Zhenjiang: East China Shipbuilding Institute, 2003.

[73] 欧昭. Ti/Al 交替中间层反应扩散连接γ-TiAl基合金的研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.OU Zhao. Ti/Al Multilayers Diffusion Bondingγ-TiAl Based Alloy[D]. Harbin: Harbin Institute of Technology,2011.

[74] 方洪渊, 冯吉才. 材料连接过程中的界面行为[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005.FANG Hong-yuan, FENG Ji-cai. Interface Behavior During Material Connection[M]. Harbin: Harbin Institute of Technology Press, 2005.

[75] 许并社. 材料界面的物理与化学[M] 北京: 化学工业出版社, 2006.XU Bing-she. Materials Interface Physics and Chemistry[M]. Beijing: Chemical Industry Press, 2006.

[76] 任艳红, 朱颖, 曲平, 等. 缓解陶瓷与金属钎焊接头残余应力的新方法研究[J]. 新技术新工艺, 2012(3): 71—74.REN Yan-hong, ZHU Ying, QU Ping, et al. Research on a New Method to Release the Residual Stress of Ceramic/Metal Brazing Joint[J]. New Technology & New Process,2012(3): 71—74.

[77] 张勇, 何志勇, 冯涤. 金属与陶瓷连接用中间层材料[J].钢铁研究学报, 2007, 19(2): 1—4.ZHANG Yong, HE Zhi-yong, FENG Di. Recent Progress of Interlayer Used to Join Metals and Ceramics[J]. Journal of Iron and Steel Research February, 2007, 19(2): 1—4.

[78] 杨宗辉, 沈以赴, 初雅杰, 等. 异种材料焊接接头热应力缓冲中间层的研究现状[J]. 机械工程材料, 2013, 37(12):6—10.YANG Zong-hui, SHEN Yi-fu, CHU Ya-jie, et al. Research and Development of Thermal Stress Relaxation Interlayer for Dissimilar Materials Joint[J]. Journal of Materials Engineering, 2013, 37(12): 6—10.

[79] ZHANG J X, CHANDEL R S, CHEN Y Z, et al. Effect of Residual Stress on the Strength of an Alumina-steel Joint by Partial Transient Liquid Phase (PTLP) Brazing[J]. Journal of Materials Processing Technology, 2002, 122:220—225.

[80] JADOON A K, RALPH B, HORNSBY P R. Metal to Ceramic Joining Via a Metallic Interlayer Bonding Technique[J]. Journal of Materials Processing Technology, 2004,152: 257—265.

[81] LEE W C, JOINT J. Strength and Interfacial Microstructure in Silicon Nitride/Nickel-Based Inconel 718 Alloy Bonding[J]. Materials Science and Engineering, 1997, 32:221—230.

[82] ZHOU Y, BAO F H, REN J L. Interlayer Selection and Thermal Stress in Brazed Si3N4Steel Joints[J]. Materials Science and Technology, 1991, 7: 863—867.

[83] ZHU D Y, MA M L, JIN Z H. The Effect of Molybdenum Net Interlayer on Thermal Shock Resistance of Al2O3/Nb Brazed Joint[J]. Journal of Materials Processing Technology, 1999, 96: 19—21.

[84] TRAVESSAA D, FERRANTEA M, OUDENB G. Diffusion Bonding of Aluminum Oxide to Stainless Steel Using Stress Relief Interlayers[J]. Materials Science and Engineering, 2002, 337(1/2): 287—296.

[85] ZHONG Z H, TATSUYA H, JUNG H C. Microstructure and Mechanical Properties of Diffusion Bonded SiC/Steel Joint Using W/Ni Interlayer[J]. Materials & Design, 2010,31(3): 1070—1076.

[86] ZHONG Z H, TATSUYA H, AKIRA K. Microstructure and Mechanical Strength of Diffusion Bonded Joints between Silicon Carbide and F82H Steel[J]. Journal of Nuclear Materials, 2011, 447: 395—399.

[87] KALIN B A, FEDOTOV V T, SEVRJUKOV O N, et al.Development of Rapidly Quenched Brazing Foils to Join Tungsten Alloys with Ferritic Steel[J]. Journal of Nuclear Materials, 2004, 329(1): 1544—1548.

[88] 张勇. Cf/SiC陶瓷基复合材料与高温合金的高温钎焊研究[D]. 北京: 钢铁研究总院, 2006.ZHANG Yong. High Temperature Brazing of Cf/SiC Ceramic Matrix Composites and Superalloy[D]. Beijing: Central Iron & Steel Research Institute, 2006.

[89] HAO H Q, WANG Y L, JIN Z H, et al. The Effect of Interlayer Metals on the Strength of Alumina Ceramic and 1Cr18Ni9Ti Stainless Steel Bonding[J]. Journal of Materials Science, 1995, 30(16): 4407—4411.

[90] 冀小强, 李树杰, 马天宇, 等. 用Zr/Nb复合中间层连接SiC陶瓷与Ni基高温合金[J]. 硅酸盐学报, 2002, 30(3):305—310.JI Xiao-qiang, LI Shu-jie, MA Tian-yu, et al. Joining of SiC Ceramic to Ni-based Superalloy with Zr/Nb Multiple Interlayers[J]. Journal of the Chinese Ceramic Society, 2002,30(3): 305—310.

[91] GRUJICIC M, ZHAO H. Optimization of 316 Stainless Steel/Alumina Functionally Graded Material for Reduction of Damage Induced by Thermal Residual Stresses[J]. Materials Science & Engineering A, 1998, 252(1): 117—132.

[92] EL-WAZERY M S, EL-DESOUKY A R. A Review on Functionally Graded Ceramic-Metal Materials Mater[J].Environmental Science & Technology, 2015, 6(5): 1369—1376.

[93] PIETRZAK K, KALINSKI D, CHMIELEWSKI M. Interlayer of Al2O3-Cr Functionally Graded Material for Reduction of Thermal Stresses in Alumina-heat Resisting Steel Joints[J]. Journal of the European Ceramic Society,2007(27): 1281—1286.

[94] SARKAR P, DATTA S, PATRICK S. Functionally Graded Ceramic/Ceramic and Metal/Ceramic Composites by Electrophoretic Deposition[J]. Composites Part B Engineering,1997, 28(1/2): 49—56.

[95] LI J Q, ZENG X R, TANG J N, et al. Fabrication and Thermal Properties of an YSZ-NiCr Joint with an Interlayer of YSZ-NiCr Functionally Graded Material[J]. Journal of the European Ceramic Society, 2003(23): 1847—1853.

[96] CHMIELEWSKI M, PIETRZAK K. Metal-ceramic Functionally Graded Materials-manufacturing, Characterization,Application[J]. Technical Sciences, 2016, 64(1): 151—160.

[97] 孙德超, 柯黎明, 邢丽, 等. 陶瓷与金属梯度过渡层的自蔓延高温合成[J]. 焊接学报, 2000, 21(3): 44—46.SUN De-chao, KE Li-ming, XING Li, et al. Self- propagating High-temperature Synthesis of Gradient Transi tional Layer Between Ceramics and Metal[J]. Transactions of the China Welding Institution, 2000, 21(3): 44—46.

[98] LIU Y, QI Q, ZHU Y Z, et al. Microstructure and Joining Strength Evaluation of SiC/SiC Joints Brazed with SiCp/Ag-Cu-Ti Hybrid Tapes[J]. Journal of Adhesion Science and Technology, 2015, 29(15): 1563—1571.

[99] HALBIG M C, CODDINGTON B P, ASTHANA R, et al.Characterization of Silicon Carbide Joints Fabricated Using SiC Particulate-reinforced Ag-Cu-Ti Alloys[J]. Ceramics International, 2013, 39(4): 4451—4462.

[100] SONG X G. Effect of Si3N4-particles Addition in Ag-Cu-Ti Filler Alloy on Si3N4/TiAl Brazed Joint[J]. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 2011, 528(15): 5135—5140.

[101] TSAO L C, CHANG R, LEE C I , et al. Effects of Nano-Al2O3Additions on Microstructure Development and Hardness of Sn3.5Ag0.5Cu Solder[J]. Materials & Design,2010, 31(10): 4831—4835.

[102] LIN G B, HUANG J H, ZHANG H. Joints of Carbon Fiber-reinforced SiC Composites to Ti-alloy Brazed by Ag-Cu-Ti Short Carbon Fibers[J]. Journal of Materials Processing Technology, 2007, 189(1/2/3): 256—261.

[103] ZHU M G, CHUNG D. Improving the Strength of Brazed Joints to Alumina by Adding Carbon Fibers[J]. Journal of Materials Science, 1997, 32(20): 5321—5333.

[104] YANG M X, LIN T S, HE P. Cu+TiB2Composite Filler for Brazing Al2O3and Ti-6Al-4V Alloy[J]. Journal of Alloys and Compounds, 2012, 512(1): 282—289.

[105] 杨卫岐. ZrB2-SiC陶瓷连接接头中原位TiB晶须生长机制及增强机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2014.YANG Wei-qi. Research on the Growth and Reinforcing Mechanisms of In-situ TiB Whiskers in ZrB2-SiC Ceramic Joints[D]. Harbin: Harbin Institute of Technology, 2014.

[106] 杨敏旋. 原位自生TiB晶须增强Al2O3/TC4钎焊接头组织结构及性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.YANG Min-xuan. Microstructure and Properties of Al2O3/TC4 Brazed Joint Reinforced by In-situ Synthesized TiB Whiskers[D]. Harbin: Harbin Institute of Technology,2012.

[107] YANG J G, FANG H Y, WAN X. Effects of Al2O3- particulate-contained Composite Filler Materials on the Shear Strength of Alumina Joints[J]. Journal of Materials Science& Technology, 2002, 18(4): 289—290.

Ceramic Connection Technology and Its Application

SHI Yu-hao, SHI Cheng-jie, WU Bing-ying, LIN Pan-pan, LIN Tie-song, HE Peng

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Connection between metal and ceramic is gradually becoming an important processing method in modern manufacturing industry. Development of connecting technology makes it possible to combine ceramic materials and traditional metal materials, so that we can make up for their disadvantages. Since the increasingly strict service conditions puts forward higher requirements on high temperature performance and mechanical properties of connector, it is necessary to develop the connection process. Several major ceramic joining techniques were introduced, including active metal brazing, high temperature active brazing, ultrasonic assisted ceramic joining, reactive air brazing, glass joining, transitional liquid joining and partial transitional liquid joining. Mechanism of ceramic connection technology was described, and the middle layer method which was often used to relieve the residual stress of the ceramic/metal connection joint was discussed. Finally, the prospect of ceramic connection technology, development trend and application in recent years was also discussed.

ceramic/metal; connection mechanism; connection technology; residual stress

2017-11-16

国家自然科学基金(51474081,51475103)

石宇皓(1995—),男,焊接技术与工程专业本科生。

林盼盼(1987—),女,博士后,主要研究方向为新材料及异种材料连接。

10.3969/j.issn.1674-6457.2018.01.002

TG44

A

1674-6457(2018)01-0010-13