晶圆直接键合及室温键合技术研究进展

王晨曦,王特,许继开,王源,田艳红

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

晶圆直接键合及室温键合技术研究进展

王晨曦,王特,许继开,王源,田艳红

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

晶圆直接键合技术可以使经过抛光的半导体晶圆,在不使用粘结剂的情况下结合在一起,该技术在微电子制造、微机电系统封装、多功能芯片集成以及其他新兴领域具有广泛的应用。对于一些温度敏感器件或者热膨胀系数差异较大的材料进行键合时,传统的高温键合方法已经不再适用。如何在较低退火温度甚至无需加热的室温条件下,实现牢固的键合是晶圆键合领域的一项挑战。本文以晶圆直接键合为主题,简单介绍了硅熔键合、超高真空键合、表面活化键合和等离子体活化键合的基本原理、技术特点和研究现状。除此之外,以含氟等离子体活化键合方法为例,介绍了近年来在室温键合方面的最新进展,并探讨了晶圆键合技术的未来发展趋势。

室温键合;硅熔键合;超高真空键合;表面活化键合;等离子体活化键合

晶圆(Wafer)是生产集成电路所用的载体,由于其形状为圆形,故由此而得名,又被称为晶片或圆片。自1958年第一块集成电路诞生以来,硅工艺在集成电路的生产中占主导地位,硅晶圆是制造半导体芯片的基本材料。随着对集成电路要求的不断提高,其他半导体材料的应用也越来越多,如锗、砷化镓、碳化硅等。键合(Bonding)可以将两个或多个材料(或结构)结合成为一体,是半导体制造过程中不可缺少的重要环节。晶圆直接键合(一般简称为“晶圆键合”或“直接键合”),可以使经过抛光的半导体晶圆在不使用粘结剂的情况下结合在一起,在集成电路制造、微机电系统封装和多功能芯片集成等领域具有广泛的应用[1]。为了尽可能减小传统的高温硅熔键合(800~1000 ℃)所引发的多种材料、结构间的热膨胀和热应力,如何在较低退火温度条件下实现半导体晶圆键合是研究者们关注的问题。美国电化学学会以晶圆键合科学与技术为主题,每两年举办一次国际学术研讨会。近年来低温键合(<200 ℃)工艺被认为是发展的主流,其相关研究已在美国、欧洲和日本等诸多大学和研究机构中广泛开展[2]。其中无需加热的室温键合(约25 ℃)技术更被视为下一代制造工艺的备选,半导体制造的相关厂商也均投入大量研究经费,开发室温键合方法及工艺,因此开展室温晶圆直接键合研究,对于推动半导体产业的进步具有重要的科学意义与现实要求。

文中将首先介绍传统的高温硅熔键合方法,而后针对两类室温键合方法(真空环境和大气环境中的键合)的研究进展分别进行归纳和总结,并给出利用含氟等离子体表面活化在室温晶圆键合方面取得的最新进展。

1 硅熔键合

硅晶圆直接键合技术诞生于20世纪80年代,由美国IBM公司的Lasky和日本东芝公司的Shimbo等人所提出[3—4]。该技术是把两片镜面抛光硅晶圆片(氧化或未氧化均可)经表面清洗,在室温下直接贴合,再经过退火处理提高键合强度,将两片晶圆结合成为一个整体的技术。为获得足够高的硅-硅晶圆键合强度,往往需要施加较高的退火温度(800~1000 ℃),与硅材料的熔点(1410 ℃)较为接近,因此该方法又常被称为硅熔键合或热键合法(Fusion bonding)。美国IBM公司利用硅熔键合与离子注入技术相结合,成功制备了绝缘衬底上的硅(Silicon-on-insulator, SOI)晶圆。由于SOI结构在提高半导体器件性能方面具有体硅晶圆所无法比拟的优点,晶圆直接键合的方法开始受到广泛关注。

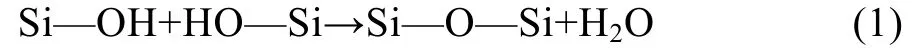

根据清洗后硅片表面所呈现的状态不同,该方法又可分为亲水键合(hydrophilic bonding)与疏水键合(hydrophobic bonding)两类,原理见图1。20世纪90年代伊始,以美国杜克大学的童勤义和德国马克斯-普朗克研究所的Gösele为代表的研究者经过大量的实验,系统研究了退火温度对两类方法键合强度的影响,并提出了键合机理模型[5]。对于亲水键合,主要利用RCA溶液(氨水和双氧水的混合水溶液)或食人鱼溶液(浓硫酸和双氧水的混合溶液)对洁净抛光的晶圆表面进行清洗,形成羟基(—OH)密度较高的亲水表面,大气环境中的水分子极易吸附于该亲水表面。后在室温条件下,将具有亲水表面的两片晶圆贴合到一起,根据反应式(1),高温退火过程中界面之间较弱的分子间作用力(范德华力和氢键)会转化为较强的Si—O—Si共价键,从而获得牢固的键合界面。

图1 硅晶圆的亲水键合和疏水键合原理Fig.1 Schematic of hydrophilic and hydrophobic bonding for Si wafers

对于疏水键合,一般是利用氢氟酸(HF)去除硅片表面的自然氧化膜,硅片表面布满具有疏水特性的硅氢键(Si—H),处理过的硅片先在室温下直接贴合,后续的加热退火过程则遵循反应式(2),界面形成Si—Si共价键。

硅晶圆亲水和疏水表面结合能与退火温度的关系曲线见图2[6]。当退火温度低于550 ℃时,通过亲水法获得的键合能高于疏水键合法,而疏水法键合只有经过较高的退火温度,才能满足键合晶圆后续加工所需克服的机械强度,但是无论采用哪种方法,均需要经过较高温度(>650 ℃)的退火,方能获得大于2.0 J/m2的键合能。由于高温退火过程能够诱发内部元件的热应力,导致掺杂元素的有害扩散,损坏温度敏感元件,因此很大程度上限制了晶圆键合技术在微机电系统的制造和晶圆级封装等方面的应用。

图2 硅晶圆亲水和疏水键合的表面结合能与退火温度的关系[6]Fig.2 Relationship between surface binding energy and function of annealing temperature for hydrophilic and hydrophobic bonding

2 真空环境中的室温键合

2.1 超高真空键合

超高真空键合(Ultra-high vacuum bonding)的诞生要追溯到20世纪70年代,美国国家航空航天局(NASA)在太空进行实验时,意外地发现超高真空环境中裸露金属表面之间的粘附现象。众所周知,将硅晶圆暴露在大气环境中,其表面会瞬间生成数埃厚的自然氧化膜。一旦硅晶圆表面氧化膜在超高真空环境中被除去,再使洁净抛光后的晶圆表面达到足够近的接触,通过相邻材料界面之间的分子间作用力(范德华力或氢键),进一步拉近两个表面原子间的距离,从而使界面直接形成共价键。早在1964年,Smith和Gussenhoven就已经开展对石英与石英在超高真空环境下的键合研究,但其界面之间的键合主要依靠范德华力,因此获得的键合强度较弱[7]。1966年Haneman等人又对锗的真空键合进行了报道,并且实现了界面原子之间的共价键[8]。由于真空键合对设备要求高,此后,有关真空环境键合的研究有所搁置。

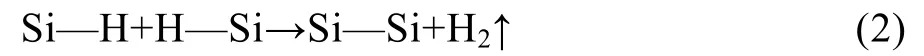

1995年德国马克斯-普朗克研究所Gösele教授的课题组对超高真空环境下硅-硅晶圆之间的键合工艺进行了系统探索,其键合过程的原理见图3[9]。其表面处理过程与前文的疏水键合法相同,首先将硅晶圆浸入氢氟酸中,去除表面的自然氧化层,表面因覆盖一层硅氢键而变得疏水。在室温下将两片疏水晶圆先预键合,随后将键合后的晶圆转移至超高真空腔体内,并将腔体内的压强降低至3×10−7Pa,通过操纵器先将键合的两片晶圆分离(疏水键合室温下强度很低),然后将腔体内的温度升高至300~800 ℃,以使得表面残余的氧化膜分解和表面吸附的氢发生解吸附,直至硅表面的氧化膜和吸附的氢去除完全,而后冷却腔体至室温。最后,通过真空机械操纵装置,使两片晶圆再次贴合,在无需任何外力及退火的情况下,完成室温键合过程,键合强度可达到2.0 J/m2。从键合界面的透射电子显微镜图像中可以看出,Si—Si键合界面处不存在非晶态的中间层,原子排列整齐。该方法亦适用于Si—GaAs以及Si—InP的键合。

2.2 表面活化键合

真空键合的实现主要依赖于原子级清洁的表面具有极高的活性,并且极易在低温甚至室温下发生键合[10]。表面活化键合(Surface activated bonding, SAB)的基本原理是在高真空环境中(<10−5Pa),利用高速氩原子或氩离子轰击晶圆表面,除去表面氧化膜及其他污染物。然后施加一定压力,使两个已被去除氧化膜的表面在高真空环境中紧密接触,依靠化学键的作用,使表面能量降低,实现原子尺度上的牢固结合,在室温(约25 ℃)条件下能达良好的键合强度[11],无需后续的退火,消除了热膨胀系数不匹配而造成的热应力的问题。

表面活化键合方法的开发主要始于20世纪90年代,日本东京大学的Suga教授课题组率先开展室温键合的研究,但起初所涉及的材料主要是Al-陶瓷[12]、Al-Al、Al-Si3N4[13]、Al-不锈钢、Al-Si[14]、Al-Al、Al-Al2O3[15]、Cu-Cu、Cu-PbSn钎料等金属间、金属与陶瓷及金属与半导体的键合。由于离子束轰击后的表面活性极高,如果此过程是在非理想状态下进行的,那么二次氧化或者二次污染的问题极易发生,因此,轰击与键合的过程常常在超高真空环境下进行(即使这样,表面氧化及污染问题依然存在,但程度要大大降低)。为此,Suga等人还专门开发了表面活化键合设备。随着Suga等人对这项技术的研究不断深入,又将这项技术的应用扩展到半导体材料领域,并且利用Ar高速原子或Ar离子轰击晶圆表面,成功实现了Si—Si[16]、Si—GaAs[17]以及Si—LiNbO3[18]之间的键合,其键合原理见图3。

图3 真空环境中的室温键合原理Fig.3 Schematic of room-temperature bonding in vacuum environment

自此表面活化键合法已成功应用于多种金属、合金、半导体材料之间的室温键合。虽然表面活化键合法自诞生伊始就受到半导体工业界的广泛关注,但仍存在以下两个问题限制了该方法的推广应用:① 该方法对氧化物的晶圆(如二氧化硅、石英及玻璃)并不适用,室温键合强度很低,仍须退火工艺;② 该方法需要高真空系统,设备复杂昂贵。为了克服以上困难,近年来加拿大 McMaster大学的 Howlader教授[19]和 Kondou等人[20]提出了纳米层增强表面活化接合法,试图扩展表面活化键合法的应用范围,其效果和机理尚在研究中。

3 大气环境中的室温键合

虽然真空环境中的室温键合具有诸多优点,但超高真空系统的高成本和设备复杂性很大程度限制了室温键合方法的推广。另一方面,大气环境中的室温键合方法越来越受到人们关注,其中等离子体活化键合法已成为低温晶圆直接键合的主流。等离子体活化键合法与前文所述的硅熔键合法的原理十分类似,只是在上述RCA溶液清洗后利用O2, N2, H2或Ar等离子体照射晶圆表面(或称之为活化)[21—22],而后将两晶圆在室温下预键合到一起,经过200~400 ℃的低温退火后达到足够高的键合强度,其键合原理见图4。由于等离子体的产生和全部的键合过程都可在低真空度环境或大气下进行,不需要高真空系统,操作方便且成本相对较低,受到了研究者和工业界的重视,近年来是一个研究热点[23—24]。除了Si晶圆之间的键合以外,该方法还适用于硅与III-VI族化合物半导体的键合[25],但存在的问题是在低温退火过程中,晶圆的键合界面中间往往出现大量的孔洞(Void),这些退火孔洞严重降低了器件的成品率和可靠性。张轩雄等人[26]认为严格优化等离子体的照射时间能很大程度上抑制退火孔洞的生成。

Plach等人[27]考察了等离子体活化键合机理,研究表明等离子体表面活化一方面被认为可增加单位面积表面的羟基(—OH)基团密度,另一方面是等离子体与表面的相互作用,造成晶圆表下层区域形成的多孔结构能够存储水,促进键合界面水分子的扩散,从而在宏观上提高了键合强度,但多孔结构内多余的水分子亦会在后续退火过程和硅晶圆反应,产生大量氢气聚集形成键合界面孔洞。等离子体照射对表面的影响被视为双刃剑,一方面提高了晶圆表面OH基团密度,另一方面产生的多孔结构吸附过量的水分子,成为后续退火过程中产生界面孔洞的隐患。

为了进一步降低等离子体活化键合工艺过程中的退火温度,Howlader等人开发出了一项两种等离子体按顺序活化的键合方法(Sequential plasma activated bonding)[28]。该方法首先采用反应离子刻蚀型(RIE)氧等离子体处理晶圆,而后采用微波等离子产生的氮自由基再次活化晶圆表面,从而使得硅和石英等晶圆之间在室温条件下获得了较高的键合强度。除此以外,美国Ziptronix公司基于多步骤表面干湿法,处理开发出了一种氧化物晶圆的低温直接键合技术,被命名为开发的 ZiBond™技术,其工艺流程见图5[29]。该工艺流程的关键是包含氢氟酸和氨水两个处理步骤,在空气气氛中室温储存 60 h后,SiO2—SiO2晶圆之间的键合强度可达到硅母材的断裂能(约 2.5 J/m2)。由于可以通过热氧化或化学气相沉积的方法在多种半导体材料上制备氧化硅层,因此 ZiBond™技术适用于多种晶圆材料的键合,然而该方法仍需要包括湿法化学溶液清洗、加热和等离子体处理在内的一系列表面处理步骤,工艺较为复杂且耗时相对较长。

图4 等离子体活化键合原理Fig.4 Schematic of plasma activated bonding

图5 ZiBond™技术工艺流程Fig.5 Procedures of ZiBond™ method

4 含氟等离子体活化室温键合技术

近年来,哈尔滨工业大学与日本东京大学合作开发出了一项含氟等离子体活化室温键合技术(Fluorine containing plasma activated bonding)。该方法主要是在传统的氧等离子体的气氛中添加极少量的四氟化碳(CF4),利用含氟的等离子体处理硅晶圆表面,在大气环境中室温键合,经空气气氛24 h室温存储后,无需加热即得到与硅母材断裂能(约 2.5 J/m2)接近的键合强度,实现了Si—Si晶圆的室温键合。该方法具有成本低、操作简单和无毒无害等优点[30]。含氟等离子体活化的硅晶圆室温键合结果及键合界面见图6。

在实现Si—Si键合的基础上,王晨曦等人将含氟等离子体活化键合方法的适用性由Si材料扩展到Si基材料范围,成功应用于Si—SiO2、SiO2—SiO2以及Si—Si3N4晶圆的室温键合[31],弥补了表面活化键合方法对SiO2材料键合强度低的不足。对于等离子活化键合机理的研究表明,低温退火过程中键合界面间的水分子能够渗透进入表面氧化层,对键合强度的提高有至关重要的作用。经含氟的氧等离子体处理后的硅晶圆表面会形成氧氟化硅,与氧等离子体处理后表面产生的二氧化硅相比,含氟等离子体产生的低密度氧氟化硅对水的穿透更敏感,更容易在水应力腐蚀的作用下发生软化。如图7所示,室温放置过程中吸收水后的氧氟化硅层体积发生膨胀,使晶圆之间原子尺度接触面积增大,形成更多的Si—O—Si共价键,因此在室温保存一定时间后能获得很高的键合强度[32]。

图6 含氟等离子体活化的硅晶圆室温键合结果及键合界面[30]Fig.6 Room-temperature bonding results and interface of Si wafers by fluorine containing plasma activation

图7 含氟等离子体活化室温键合机理示意图[34]Fig.7 Schematic of mechanisms for fluorine containing plasma activated bonding at room temperature

另一方面,等离子体添加少量氟能够部分解决等离子活化键合中的退火孔洞问题。退火孔洞一般被认为是退火过程中界面的部分水分子渗进硅基体,发生氧化过程见反应式(3),产生氢气(H2)聚集于界面处而造成的。

由此可见,硅表面吸附的水分子量对键合强度及退火孔洞生成有着直接的影响。研究发现通过调节等离子体气氛中的氟含量,能够控制硅晶圆表面水分子的吸附量,减少了界面间多余水分子,在获得牢固的室温键合界面的同时,亦能够大幅度减少退火孔洞的生成[33]。

5 结语

以晶圆直接键合为主题,简要介绍了从传统的高温硅熔键合到室温键合的各方法的基本原理、技术特点和研究现状。在半导体器件不断朝着高性能、多功能和超小型化发展的同时,三维光电集成、微机电系统(MEMS)和微纳流控器件的研究也加快了步伐。低温(<200 ℃)甚至是室温条件下的多种材料的键合技术在新型器件的制造过程中具有不可替代的重要作用。开发新的简单实用的低温及室温键合方法,绿色环保的键合工艺及低成本的键合设备,并不断提高键合性能和可靠性,实现多功能系统集成与制造,将成为进一步研究目标和未来的努力方向。

[1] Handbook of Wafer Bonding[M]. John Wiley & Sons,2011.

[2] CHRISTIANSEN S H, SINGH R, GOSELE U. Wafer Direct Bonding: From Advanced Substrate Engineering to Future Applications in Micro/Nanoelectronics[J]. Proceedings of the IEEE, 2006, 94(12): 2060—2106.

[3] LASKY J B. Wafer Bonding for Silicon-on-insulator Technologies[J]. Applied Physics Letters, 1986, 48(1):78—80.

[4] SHIMBO M, FURUKAWA K, FUKUDA K, et al. Silicon-to-silicon Direct Bonding Method[J]. Journal of Applied Physics, 1986, 60(8): 2987—2989.

[5] TONG Q Y, GÖSELE U. Semiconductor Wafer Bonding:Science and Technology[M]. John Wiley, 1999.

[6] GÖSELE U, TONG Q Y, SCHUMACHER A, et al. Wafer Bonding for Microsystems Technologies[J]. Sensors and Actuators A: Physical, 1999, 74(1): 161—168.

[7] SMITH H I, GUSSENHOVEN M S. Adhesion of Polished Quartz Crystals Under Ultrahigh Vacuum[J]. Journal of Applied Physics, 1965, 36(7): 2326—2327.

[8] HANEMAN D, ROOTS W D, GRANT J T P. Atomic Mating of Germanium Surfaces[J]. Journal of Applied Physics, 1967, 38(5): 2203—2212.

[9] GÖSELE U, STENZEL H, MARTINI T, et al.Self-propagating Room-temperature Silicon Wafer Bonding in Ultrahigh Vacuum[J]. Applied Physics Letters,1995, 67(24): 3614—3616.

[10] SUGA T. Cu-Cu Room Temperature Bonding-Current Status of Surface Activated Bonding (SAB)[J]. ECS Transactions, 2006, 3(6): 155—163.

[11] TAKAGI H, MAEDA R. Direct Bonding of Two Crystal Substrates at Room Temperature by Ar-beam Surface Activation[J]. Journal of Crystal Growth, 2006, 292(2):429—432.

[12] SUGA T. Direct Bonding of Ceramics and Metals by Means of a Surface Activation Method in Ultra High Vacuum[C]// MRS Int. Meeting on Adv. Mat. 1989, 8:257—262.

[13] SUGA T, TAKAHASHI Y, TAKAGI H, et al. Structure of Al-Al and Al-Si3N4Interfaces Bonded at Room Temperature by Means of the Surface Activation Method[J].Acta Metallurgica Et Materialia, 1992, 40: 133—137.

[14] HOSODA N, KYOGOKU Y, SUGA T. Effect of the Surface Treatment on the Room-temperature Bonding of Al to Si and SiO2[J]. Journal of Materials Science, 1998,33(1): 253—258.

[15] AKATSU T, HOSODA N, SUGA T, et al. Atomic Structure of Al/Al Interface Formed by Surface Activated Bonding[J]. Journal of Materials Science, 1999, 34(17):4133—4139.

[16] TAKAGI H, KIKUCHI K, MAEDA R, et al. Surface Activated Bonding of Silicon Wafers at Room Temperature[J]. Applied Physics Letters, 1996, 68(16): 2222—2224.

[17] CHUNG T R, HOSODA N, SUGA T, et al. 1.3 μm In-GaAsP/InP Lasers on GaAs Substrate Fabricated by the Surface Activated Wafer Bonding Method at Room Temperature[J]. Applied Physics Letters, 1998, 72(13):1565—1566.

[18] TAKAGI H, MAEDA R, HOSODA N, et al. Roomtemperature Bonding of Lithium Niobate and Silicon Wafers by Argon-beam Surface Activation[J]. Applied Physics Letters, 1999, 74(16): 2387—2389.

[19] HOWLADER M M R, OKADA H, KIM T H, et al. Wafer Level Surface Activated Bonding Tool for MEMS Packaging[J]. Journal of The Electrochemical Society,2004, 151(7): 461—467.

[20] KONDOU R, SUGA T. Si Nanoadhesion Layer for Enhanced SiO2-Si3N4Wafer Bonding[J]. Scripta Materialia,2011, 65(4): 320—322.

[21] EICHLER M, MICHEL B, THOMAS M, et al. Atmospheric-pressure Plasma Pretreatment for Direct Bonding of Silicon Wafers at Low Temperatures[J]. Surface and Coatings Technology, 2008, 203(5): 826—829.

[22] GABRIEL M, JOHNSON B, SUSS R, et al. Wafer Direct Bonding with Ambient Pressure Plasma Activation[J].Microsystem Technologies, 2006, 12(5): 397—400.

[23] MASTEIKA V, KOWAL J, BRAITHWAITE N S J, et al.A Review of Hydrophilic Silicon Wafer Bonding[J]. ECS Journal of Solid State Science and Technology, 2014, 3(4):42—54.

[24] BYUN K Y, FERAIN I, FLEMING P, et al. Low Temperature Germanium to Silicon Direct Wafer Bonding Using Free Radical Exposure[J]. Applied Physics Letters,2010, 96(10): 102110.

[25] LIANG D, FANG A, OAKLEY D, et al. 150 mm InP-to-silicon Direct Wafer Bonding for Silicon Photonic Integrated Circuits[J]. ECS Transactions, 2008, 16(8):235—241.

[26] ZHANG X X, RASKIN J-P. Low-temperature Wafer Bonding: a Study of Void Formation and Influence on Bonding Strength[J]. Journal of Microelectromechanical Systems, 2005, 14(2): 368—382.

[27] PLACH T, HINGERL K, TOLLABIMAZRAEHNO S, et al. Mechanisms for Room Temperature Direct Wafer Bonding[J]. Journal of Applied Physics, 2013, 113(9):094905.

[28] HOWLADER M M R, KAGAMI G, LEE S H, et al. Sequential Plasma-activated Bonding Mechanism of Silicon/Silicon Wafers[J]. Journal of Microelectromechanical Systems, 2010, 19(4): 840—848.

[29] TONG Q-Y, FOUNTAIN G, ENQUIST P. Room Temperature SiO2/SiO2Covalent Bonding[J]. Applied Physics Letters, 2006, 89: 042110.

[30] WANG C, SUGA T. Room-temperature Direct Bonding Using Fluorine Containing Plasma Activation[J]. Journal of the Electrochemical Society, 2011, 158(5): 525—529.

[31] WANG C, SUGA T. Investigation of Fluorine Containing Plasma Activation for Room-temperature Bonding of Si-based Materials[J]. Microelectronics Reliability, 2012,52(2): 347—351.

[32] WANG C, LIU Y, LI Y, et al. Mechanisms for Roomtemperature Fluorine Containing Plasma Activated Bonding[J]. ECS Journal of Solid State Science and Technology, 2017, 6(7): 373—378.

[33] WANG C, LIU Y, SUGA T. A Comparative Study: Void Formation in Silicon Wafer Direct Bonding by Oxygen Plasma Activation with and without Fluorine[J]. ECS Journal of Solid State Science and Technology, 2017, 6(1):7—13.

Research Progress of Wafer Direct Bonding and Room-Temperature Bonding Technology

WANG Chen-xi,WANG Te,XU Ji-kai,WANG Yuan,TIAN Yan-hong

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Wafer direct bonding technology allows to bond two polished wafers without any adhesive. It is widely used in microelectronics manufacture, microelectromechanical systems (MEMS) packaging, multifunctional chip integration, and other emerging areas. However, conventional high-temperature bonding methods are no longer applicable for temperature-sensitive devices or dissimilar materials with large thermal expansion mismatches. Low temperature bonding or room-temperature bonding without heating is highly desirable but a challenge in the wafer bonding field. In this article, we focused on several wafer direct bonding methods including fusion bonding, ultra-high vacuum bonding, surface activated bonding and plasma activated bonding. Fundamental principles, technical features and research status of these bonding methods were briefly overviewed. In addition, a fluorine containing plasma activated bonding method was introduced, as an example of recent advances in room-temperature bonding. The future development trend of wafer bonding technology was also addressed.

room-temperature bonding; fusion bonding; ultra-high vacuum bonding; surface activated bonding; plasma activated bonding

2017-10-09

国家自然科学基金(51505106);中国博士后科学基金(2017M610207);黑龙江省博士后基金(LBH-Z16074)

王晨曦(1980—),男,博士,副教授,主要研究方向为精密焊接、晶圆键合、微纳连接与电子封装。

10.3969/j.issn.1674-6457.2018.01.008

TG456.9

A

1674-6457(2018)01-0067-07