纳米材料增强复合钎料的研究进展

王泽宇,霸金,马蔷,亓钧雷,曹健,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

纳米材料增强复合钎料的研究进展

王泽宇,霸金,马蔷,亓钧雷,曹健,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨150001)

综合评述了纳米材料增强复合钎料的研究与应用现状。首先介绍了纳米材料增强复合钎料的制备方法,讨论了机械混合法与原位合成法的工艺及特点,然后分别从金属颗粒、氧化物或其他化合物及碳纳米材料 3个方面来介绍纳米材料对复合钎料微观组织及性能的影响。重点指出了具有优异性能的碳纳米管与石墨烯材料增强复合钎料的研究进展,并对其发展趋势进行分析和展望。

纳米材料;复合钎料;性能;碳纳米管;石墨烯

将复合钎料应用于钎焊的概念萌芽于20世纪30年代,即在普通的合金钎料中添入适当体积分数或质量分数的金属颗粒、金属间化合物颗粒、陶瓷颗粒或碳材料等材料,作为增强体来强化钎料的性能。通过在钎料基体中添加适当的增强体材料,可以起到降低钎料熔点和热膨胀系数、提高钎料润湿性及机械性能等作用,有效提升接头的可靠性。当前,工业的快速发展对材料连接工艺提出了越来越高的要求,制备及应用高性能复合钎料迫在眉睫。传统的增强相材料由于平均尺寸较大,使其在钎缝中难以密集且均匀的分布,此外,还容易在其与钎料基体的界面处产生一定的应力集中,因此,设计和研究更小尺寸材料增强复合钎料十分必要[1]。近年来,有关纳米材料的科学研究发展迅速,由于纳米材料具有尺寸小、比表面积大、表面能高等特点,使其具有很多独特的纳米效应,成为了理想的复合钎料增强体材料[2]。随着人们对复合钎料增强机制、复合效应的不断深入研究,使纳米材料在复合钎料领域得到了更广泛的应用。

1 纳米材料增强复合钎料的制备方法

1.1 机械混合法

机械混合法是一种向钎料基体(合金或金属钎料粉末、焊膏或熔融钎料)中,直接添入增强体材料颗粒并充分搅拌,获得复合钎料的方法。在机械混合法中,复合钎料中的增强体材料对钎料基体的强化机制一般为细晶强化、位错强化及第二相弥散强化。Rao等[3]将预称量的质量分数为 1%的纳米 Mo颗粒与Sn-3.8Ag-0.7Cu钎料粉末,在单锥鼓式搅拌机中充分混合,然后将混合粉末进行球磨并烧结获得复合钎料棒,有效提高了复合钎料的加工硬化指数和屈服强度。Lin等[4]将具有一定亲水性的松香助焊剂与63Sn-37Pb焊锡粉及尺寸约为100 nm的纳米Cu粉在陶瓷坩埚中机械搅拌30 min,然后将混合物在氩气气氛下烧结得到复合钎料,其硬度是钎料基体的近 1.4倍。Song等[5]将 Ti-Zr-Ni-Cu粉末与尺寸仅为 20~30 nm的多壁碳纳米管(mCNTs)在质量浓度为1 g/L的二甲基甲酰胺溶液中机械搅拌30 min,然后将混合粉末球磨并干燥获得复合钎料,mCNTs的添加量对钎焊接头的力学性能影响较大。Zhao等[6]将纳米Si3N4颗粒、Ti粉及 Ag-Cu共晶粉末机械搅拌混合后,将混合粉末球磨2 h后,在惰性气体保护气氛下烧结制得复合钎料。Fouzder等[7]预称量质量分数为0.5%的纳米SrTiO3颗粒,将其与松香助焊剂及Sn-3.0Ag-0.5Cu合金粉末机械搅拌0.5 h以上得到复合钎料。Kao等[8]及Lee等[9]将纳米Cu6Sn5及Ni3Sn4颗粒与Sn粉、Ag粉混合后,再将松香助焊剂添加到复合钎料粉末中进行充分搅拌,得到膏状复合钎料。Liu等[10]将纳米SiC颗粒和Sn-Ag-Cu焊膏充分机械搅拌混合得到膏状复合钎料。Shen等[11]将装有纳米ZrO2颗粒和Sn-Ag钎料铸锭的氧化铝坩埚放入盒形电弧熔炼炉中,在250 ℃及氩气保护下,对熔融的纳米ZrO2增强Sn-Ag复合钎料进行充分磁力搅拌混合,再将熔融钎料冷凝后得到复合钎料。

1.2 原位合成法

原位合成法,即钎料自身析出或向钎料中添加增强相后在钎料基体中析出某些增强相的复合钎料制备技术。原位合成法一般结合热轧和冲压技术、快速凝固技术或利用元素间化学反应在钎缝中直接原位生成增强体材料。在复合钎料中析出的增强相对钎料基体的强化机制一般为析出强化、位错强化、细晶强化与第二相弥散强化。Lee等[12]将涂覆有活性松香的Cu粉加入到Sn-Ag钎料中后,将复合钎料加热融化并对熔融钎料进行机械搅拌,然后在搅拌过程中继续升温,使 Sn元素与Cu元素充分反应形成纳米尺度的 Cu6Sn5增强体。待熔融钎料冷凝后将其轧制成薄片状并采用冲压技术获得圆片状复合钎料。Wang等[13]将氩气保护下熔融的纯Sn, Ag和Cu锭浇注于钢模中,再采用轧制并冲压的方式获得了纳米金属间化合物增强的复合钎料片,如图1所示。

图1 轧制工艺制备复合钎料Fig.1 Rolling process of composite solder

Shen等[14]将纯Sn, Ag在真空电弧炉中反复加热熔化4次,随后采用水冷铜制模具将熔融钎料快速冷却,获得了纳米 Ag3Sn颗粒增强的棒状 Sn-Ag复合钎料。Yang等[15]采用Ag-Cu共晶钎料钎焊ZrB2-SiC复合材料与TC4合金,研究得出,2Ti+ZrB2→2TiB+Zr满足反应可发生的热力学条件。此外,研究结果还说明,在钎焊过程中,TC4合金中的活性 Ti元素向复合材料侧发生扩散,与ZrB2中的B元素发生反应,在复合材料表面原位制备获得了纳米尺寸的 TiB晶须,如图2所示。

与机械混合法相比,原位合成法获得的复合钎料增强体往往颗粒尺寸更小,热力学性质更加稳定,与钎料基体的润湿性更好且结合强度高。目前制备复合钎料的原位合成工艺和原位反应体系尚处于试验与开发研究阶段,还存在许多问题,具体表现在可选择的元素体系有限、反应物产量和配比对反应速度有较大影响且较难控制、反应产物致密度不高、反应难以控制等方面[16—17]。

2 复合钎料中纳米材料增强体的分类

2.1 金属颗粒

在钎焊过程中,复合钎料中的纳米金属颗粒一般不熔于钎料,钉扎在晶界处阻碍晶粒粗化。也有部分纳米金属颗粒在钎焊过程中与体系中的其他元素发生反应形成新的增强相,从而对钎焊接头起到有效的强化作用。

图2 复合材料表面生长的TiB晶须的微观形貌Fig.2 Morphology of aligned TiB whiskers growing on the ZS

Tai等[18]制备得到纳米Ag颗粒增强Sn-0.7Cu复合钎料。研究得出,纳米Ag颗粒添入后,使钎料的抗蠕变性能和润湿性得到显著增强,但其添加量过大时,由于纳米颗粒发生团聚阻碍了钎料流动,使复合钎料的润湿性反而变差。Gain等[19]也采用纳米Ag颗粒作为增强材料,添入Sn-9Zn基体中得到复合钎料,并将其与Al2O3进行回流焊接。研究发现纳米Ag颗粒的添入与回流焊次数的增大,均可有效提高钎焊接头的剪切强度。邰枫等[20—21]制备获得了纳米Ag颗粒增强Sn-Cu复合钎料,发现在不同的温度和应力条件下,纳米Ag颗粒均会增大位错的移动路径,从而提高接头的蠕变激活能,即提高钎焊接头的抗蠕变性能。Bukat等[22]研究了不同尺寸纳米Ag颗粒对复合钎料(钎料基体为 Sn-Ag-Cu)润湿性及接头微观组织的影响。研究发现,颗粒尺寸越小,钎缝组织的平均粒径越小,钎料对母材的润湿性也越好。

Gain等[23]制备得到纳米 Al颗粒增强 Sn-Ag-Cu复合钎料连接Au/Ni/Cu。研究发现,纳米Al颗粒会使钎料发生反应,在钎料与母材界面处的 Sn-Ni-Cu反应层表面再生成一层 Sn-Al-Ag金属间化合物,提高了钎料与母材的结合强度,使钎焊接头的剪切强度得到显著提升。该学者还制备获得了纳米Al/Ni颗粒增强Sn-Ag-Cu复合钎料[24]。研究发现,这两种纳米颗粒的添入,有效抑制了母材与钎料界面处金属间化合物的生长,并提高了钎焊接头的硬度。张亮等[25—26]将制备了纳米Al颗粒增强Sn-3.8Ag-0.7Cu复合钎料,发现纳米 Al颗粒显著提高了钎料在 Cu表面的润湿性,并有效抑制了 Cu6Sn5与 Cu3Sn的晶粒粗化,此外还对钎缝组织起到晶粒细化的作用,显著提高了钎焊接头的蠕变断裂寿命的同时,还较好地缓解了钎焊接头的残余应力。

Rao等[3]对纳米Mo颗粒增强Sn-Ag-Cu复合钎料的力学性能进行研究,发现纳米Mo颗粒的引入,有效提高了复合钎料的屈服应力。Arafat等[27]同样制备获得了纳米Mo颗粒增强Sn-Ag-Cu钎料粉末混合制得复合钎料,对钎焊过程中的冶金反应进行研究,发现纳米Mo颗粒的引入并不会改变复合钎料的熔点。随着纳米 Mo颗粒含量的提高,Cu基底向钎料中溶解的现象得到有效缓解。此外,纳米Mo颗粒还有效抑制了复合钎料与母材基底界面反应物的晶粒粗化。

Haseeb等[28]采用机械混合法制备了纳米Co颗粒增强Sn-Ag-Cu复合钎料。研究发现纳米Co颗粒的添入,会影响复合钎料与基体间的界面产物在回流焊和高温时效过程中的生长行为,有效阻碍Cu, Sn两种元素的扩散。

刘晓英等[29]将不同质量分数的纳米Fe颗粒添入Sn-Ag-Cu钎料中获得复合钎料,研究发现,随着纳米Fe颗粒在复合钎料中质量分数的提高,钎焊接头的剪切强度逐步提高,当添加颗粒的质量分数为0.5%时,钎焊接头的剪切强度提高18%,当添加颗粒的质量分数为 1%时,钎焊接头的剪切强度提高了39%。

Xiang等[30]将纳米 Mn颗粒加入到 Sn-Ag-Cu钎料中获得复合钎料。研究发现,纳米Mn颗粒几乎没有改变基体Sn-Ag-Cu的熔点,但随着纳米Mn颗粒添入量的增大,复合钎料在Cu基底表面的润湿角逐渐减小,铺展面积也逐渐减小,即润湿性逐渐变差,但纳米Mn颗粒的存在有效抑制了复合钎料与Cu基体界面处金属间化合物的生长。

黄文超等[31]将质量分数为0.1%的纳米Ni颗粒加入Sn-0.65Ag亚共晶钎料中,有效提高了复合钎料的润湿性。当纳米 Ni颗粒的质量分数进一步增加时,复合钎料的润湿性有所降低,这是由于Ni添加量的增加,熔融钎料的表面膜增加导致的。

2.2 氧化物及其它化合物

金属颗粒的添加往往会参与影响钎缝中元素之间的化学反应。相比而言,氧化物颗粒的物理及化学性质相对稳定,在钎焊过程中往往不发生反应。一些含 Ti, Si等元素的化合物纳米材料也具有优异的物理性能及较为稳定的化学性质,在钎焊过程中可以设计将这些纳米增强相与母材及钎料元素间发生置换反应,来获得所需的增强材料,从而提高钎焊接头的性能。

Tsao等[32]将纳米 TiO2颗粒加入到 Sn-Ag-Cu钎料中得到复合钎料,研究了不同纳米 TiO2颗粒质量分数对复合钎料微观组织与力学性能的影响。结果得出,纳米 TiO2颗粒能够对钎焊过程中的产物 Ag3Sn起到晶粒细化的作用。此外,纳米 TiO2颗粒质量分数越大,复合钎料的抗拉强度、屈服强度和显微硬度越高,但延展性却越差。Mavoori等[33]将纳米 Al2O3颗粒和纳米 TiO2颗粒加入 Sn-37Pb钎料中,发现这些纳米增强相并不与Sn-37Pb基体反应,且在钎焊过程中并不发生晶粒粗化,并有效阻碍位错运动与晶界滑移,有效提高了钎料的力学性能。此外,该学者还对比了复合钎料与Sn-Au的抗蠕变能力,研究发现纳米 Al2O3颗粒和纳米 TiO2颗粒能够大幅提高复合钎料的性能。方喜波等[34]也将纳米 Al2O3颗粒和纳米TiO2颗粒作为增强体添入到Sn-Ag-Cu钎料当中。研究发现随着纳米颗粒的添入,复合钎料在母材表面的润湿性提高,同时也出现了晶粒细化的现象。

Zhang等[35]将纳米 La2O3颗粒添入 Sn-Ag-Cu钎料当中。研究发现,纳米La2O3颗粒主要集中在Cn6Sn5的晶界处,有效增强了 Cu元素的扩散并抑制了Cn6Sn5的生长。

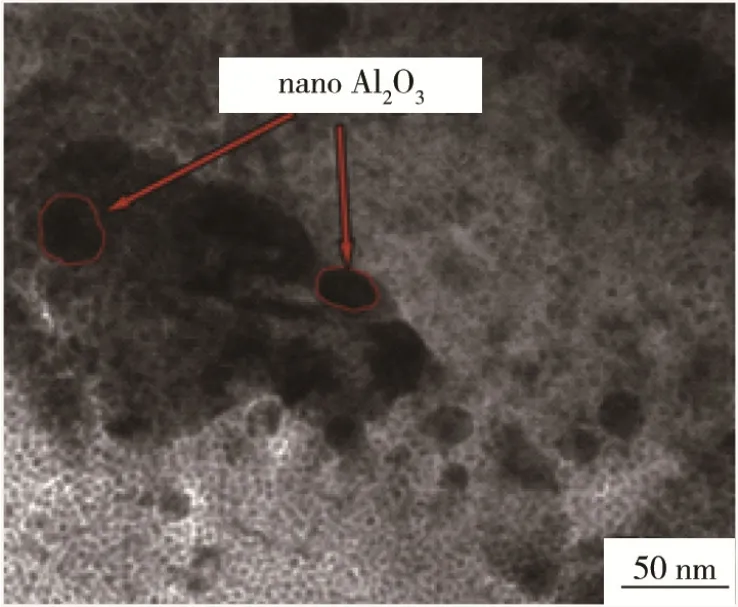

Tsao等[36]将不同质量分数的纳米 Al2O3颗粒加入 Sn-Ag-Cu钎料中获得复合钎料,研究发现纳米Al2O3颗粒的引入能够显著增强复合钎料的硬度,并明显抑制金属间化合物Ag3Sn及β-Sn相的晶粒粗化。当添入增强相的质量分数小于 1.0%时,随着添入纳米颗粒质量分数的增大,复合钎料在母材表面的润湿性逐渐提高,但当添入增强相的质量分数大于 1.0%时,添入纳米颗粒质量分数越大,钎料在母材表面的润湿性越差。Zhou等[37]将纳米 Al2O3颗粒与 AgCu共晶粉末及 Ti粉充分混合均匀,获得复合钎料钎焊C/C复合材料与Ti-6Al-4V合金。研究发现,在钎焊过程中,纳米Al2O3颗粒并未与基底材料中的元素发生反应,其添入充分降低了钎缝的线膨胀系数,并有效提高了复合钎料的弹性模量,此外还较好地抑制了钎焊中脆性Ti-Cu金属间化合物的晶粒长大,如图3所示。纳米Al2O3颗粒的引入大幅提高了钎焊接头的剪切强度,达到27.8 MPa。

图3 复合钎料的微观形貌Fig.3 Microstructure of the composite brazing filler

Shen等[11]将纳米ZrO2颗粒添入Sn-6.5Ag无铅钎料合金中,发现这些纳米颗粒吸附于钎料基体表面,充分降低了产物 Ag3Sn的表面能,有效抑制了其生长,使得Ag3Sn晶粒细化并在复合钎料中分散更加均匀。Gain等[38]将质量分数为 1%的纳米 ZrO2颗粒加入到Sn-Ag-Cu钎料当中,研究发现,纳米ZrO2颗粒的引入使产物Ag3Sn与Cu6Sn5发生晶粒细化,还显著提高了这两种金属间化合物的激活能。此外,复合钎料的显微硬度也高于基体Sn-Ag-Cu钎料。

Yang等[39]将质量分数为1%的纳米BaTiO3颗粒添加到Sn-58Bi钎料当中,显著提高了复合钎料的润湿性,并将复合钎料的抗拉强度提高了32.2%。

Babaghorbani等[40]将不同质量分数的纳米 SnO2颗粒添入 Sn-3.5Ag钎料中发现,少量纳米增强相的引入就可以显著提高复合钎料的机械性能。当纳米SnO2颗粒的质量分数为0.7%时,复合钎料的最大拉应力和屈服应力都达到最大值,但继续添加纳米SnO2颗粒则反而会降低钎料的性能。

Fouzder等[7]在Sn-Ag-Cu钎料中引入纳米SrTiO3颗粒,发现钎料基体的力学性能大幅提高。在热循环和时效过程中,复合钎料的焊球剪切强度始终较高且数据方差很小。

刘彬等[41]将一种化学改性的纳米 SiO2颗粒(纳米POSS颗粒)添入到Sn-3.5Ag钎料当中,研究发现纳米POSS颗粒的添入,可以一定程度抑制钎焊接头界面中金属间化合物的生长。此外,钎焊接头在150 ℃下时效1000 h后,仍然保持很高的强度。此外,纳米POSS颗粒还可以对钎料组织起到晶粒细化的作用。当纳米POSS颗粒添加量过大时,颗粒的团聚会降低复合钎料的硬度。

El-Daly等[42]在 Sn-Ag-Cu钎料中引入纳米 SiC颗粒,发现纳米增强相的引入对钎料基体中的β-Sn亚晶粒起到了显著的晶粒细化作用。随着纳米SiC颗粒质量分数的提高,钎焊接头的抗蠕变性能大幅提高。当纳米SiC颗粒质量分数过大时,纳米SiC颗粒的团聚使其与钎料基体的结合变差,弱化了其增强效果,使复合钎料的性能降低。Liu等[43]也将质量分数为 0.05%的纳米 SiC颗粒作为增强体添加到Sn-3.8Ag-0.7Cu钎料中形成复合钎料。研究发现,纳米SiC颗粒有效抑制了β-Sn相的晶粒粗化,并将复合钎料的硬度提高了近44%,其原因归结为纳米SiC颗粒高比表面积带来的强吸附效应和高表面能。

Zhao等[44]将纳米Si3N4颗粒、微米级的 Ti颗粒添加到 Ag-Cu共晶钎料中,采用机械搅拌法制备获得复合钎料,实现了TC4合金与Si3N4的钎焊连接。研究发现钎缝处获得了 TC4/Ti-Cu金属间化合物层/纳米颗粒增强 Ag基复合材料/TiN+Ti5Si3反应层/Si3N4的接头结构。纳米 Si3N4颗粒的引入有效抑制了钎缝中金属间化合物的晶粒粗化,此外,在钎焊过程中,纳米 Si3N4颗粒增强体与钎料及母材中的 Ti元素发生反应,形成了纳米级的Ti5Si3和TiN颗粒,同样对钎缝起到了降低线膨胀系数、提高接头连接质量的作用,如图4所示。

图4 钎缝中Ti5Si3相及TiN相的TEM照片Fig.4 TEM image of Ti5Si3 phase and TiN phase in brazing seam

陈珍珍等[45]将纳米TiC粉末与Ag-Cu-Ti合金粉末混合,制备成复合钎料钎焊立方氮化硼(CBN)和AISI 1045钢,对CBN与复合钎料之间的润湿界面微结构和反应产物以及复合钎焊耐磨性进行研究。结果表明,纳米TiC在复合钎料中分布较为均匀,且能够对 Ag-Cu-Ti钎料基体起到显著的晶粒细化作用,并有效抑制CBN与钎料之间的剧烈反应;此外,CBN与钎料间界面反应层均匀致密,且复合钎料与两侧母材间润湿性较好,结合强度高。

2.3 碳纳米材料

与传统增强体材料相比,以碳纳米管、石墨烯、富勒烯及纳米碳纤维为主的新型碳纳米材料具有极为优异的物理及化学性能[46—47]。近年来,石墨烯及碳纳米管的相关研究十分火热。在钎焊领域,也有大量学者将这两种材料作为增强体引入到钎料当中来制备复合钎料。大量的研究均发现少量石墨烯或碳纳米管的添入就可以十分显著提高复合钎料的多种性能[47]。

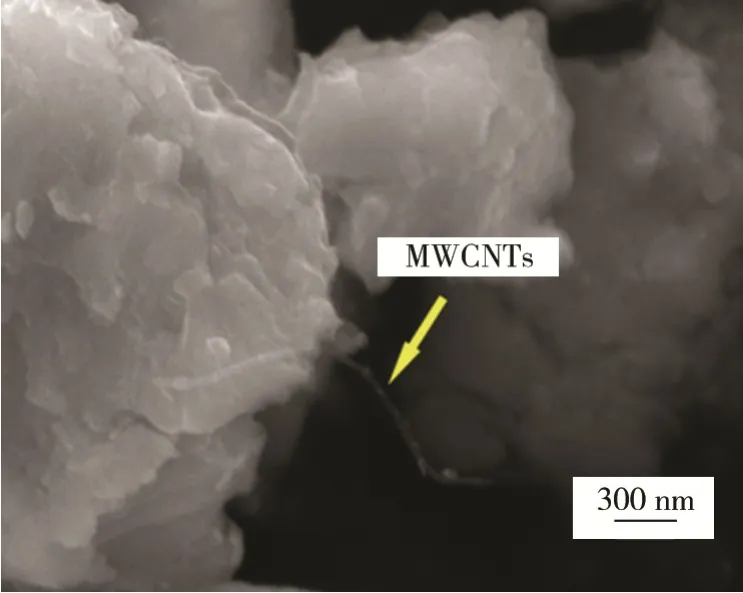

Kumar 等[48—49]采用单壁碳纳米管(SWCNTs)材料作为填料,分别与Sn-7Pb与Sn-3.8Ag-0.7Cu钎料混合制备复合钎料。研究发现,随着 SWCNTs在复合钎料中质量分数的增加,复合钎料中的晶粒细化现象越来越明显,而复合钎料的显微硬度与抗拉强度也不断提高,但复合钎料在基底表面的润湿性逐渐变差。此外,研究还发现具有高表面能 SWCNTs材料的添加,降低了复合钎料的熔点。安晶[50]将质量分数为 0.03%的 mCNTs与 Sn-58Bi钎料球磨混合后,低温冶炼获得复合钎料,研究发现,mCNTs在钎焊过程中保持高度稳定,并未与钎料中的元素发生反应。研究结果表明,mCNTs对复合钎料起到了位错强化、晶粒细化和第二相强化的作用,在一定程度提高了复合钎料弯曲强度的同时,还将其伸长率提高了近50%。Nai等[51—53]采用不同质量分数的 mCNTs增强Sn-3.5Ag-0.7Cu钎料,研究mCNTs对复合钎料的强化作用。结果得出,mCNTs的存在会使得复合钎料中存在一定分布均匀的热应力,对位错具有钉扎作用。对mCNTs增强Sn-3.5Ag-0.7Cu复合钎料的抗蠕变性能进行研究发现,复合钎料的蠕变失效时间明显增加,即抗蠕变能力提高。此外,该研究组还将TiB2颗粒与mCNTs同时加入Sn-3.5Ag-0.7Cu钎料得到复合钎料,研究发现少量TiB2颗粒与mCNTs的引入就可以显著提高复合钎料在母材表面的润湿性。韩永典[54]采用粉末冶金法成功制备了具有 Ni涂层的CNTs(Ni-CNTs)增强 Sn-Ag-Cu复合钎料,研究了复合钎料的微观组织及物理性质。结果发现,当添加的质量分数小于 0.1%时,Ni-CNTs的加入降低了复合钎料的整体密度和线膨胀系数,并提高了其润湿性。此外,复合钎料的蠕变性能和显微硬度也随着Ni-CNTs的加入而增大。Song等[5,53]分别将质量分数为1.0%的mCNTs、石墨烯纳米片(GNPs)粉末作为增强体与 Ti-23Cu-11Zr-9Ni钎料充分混合后制备成复合钎料,用于钎料 C/C复合材料与Ti6Al4V合金,如图 5所示。研究发现。mCNTs和 GNPs对钎料基体直接起到细晶强化、位错强化和第二相强化的作用,此外还有效降低了复合钎料的线膨胀系数,一定程度地缓解了钎焊接头残余应力,提高了钎焊接头连接质量。此外,由于采用的mCNTs与GNPs粉末材料表面含有大量不稳定的缺陷,因此在钎焊过程中,这两种碳纳米材料还会和钎料及母材中的 Ti元素发生反应形成TiC颗粒,也对钎焊接头起到一定的强化作用。当添加增强体的质量分数超过 1.0%时,纳米材料会发生严重团聚,造成应力集中的同时也阻碍了钎料的流动,使钎缝中出现孔洞等缺陷,降低了接头连接质量。

图5 复合钎料中多壁碳纳米管的SEM照片Fig.5 SEM image of MWCNTs in composite brazing filler

Liu等[54]将氧化还原法制备出的石墨烯片(rGO)混合到Sn-Ag-Cu钎料中从而制备出复合钎料。经研究发现,rGO的添加不但可以提高复合钎料对铜基底的润湿能力,还对复合钎料整体的热膨胀系数具有调节效果。另外,复合钎料整体的机械性能也得到一定的改良。Hu等人[55]将GNPs片机械混合在Sn-8Zn-3Bi钎料中,再利用获得的GNPs增强复合钎料软钎焊铜导线。实验结果显示,在所获得的接头中,原子迁移速度加快,硬度和剪切强度大幅度提升,焊点可靠性显著提高。另外文章指出,GNPs的存在可以延缓Cu5Zn8金属间化合物层的生成,其原因在于GNPs可以阻碍金属原子的扩散作用。Xu等[56]采用GNPs增强Sn-3Ag-0.5Cu钎料,研究发现,GNPs以其优异的化学稳定性及独特的二维平面结构成为阻碍氧元素扩散的有效屏障,显著提高了复合钎料的耐蚀性,此外,还对钎料组织起到细晶强化的作用。

笔者所在研究组结合化学气相沉积等金属基复合材料的相关制备方法,对石墨烯及碳纳米管增强复合钎料的制备及钎焊特性进行了大量的研究工作。

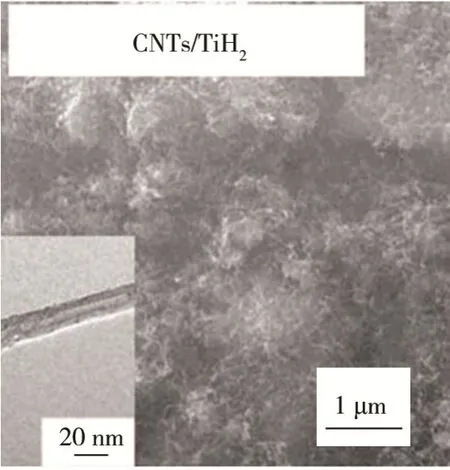

Qi等[57]采用等离子体增强化学气相沉积法(PECVD)在 Ni(NO3)2-TiH2粉末表面成功原位生长了宏量的高质量CNTs,然后将Ni(NO3)2-TiH2/CNTs复合粉末与Ni粉机械搅拌均匀获得CNTs增强TiNi复合高温钎料,用于钎焊SiO2-BN与Nb,如图6所示。研究发现,在钎焊过程中,CNTs保持稳定并未被Ti元素消耗。此外,CNTs的引入有助于 Nb元素向钎缝中的溶解和扩散,能够促进更多的TiNi(Nb,Ti)共晶组织出现在钎缝当中。此外,CNTs的存在有效降低了钎缝的线膨胀系数,缓解了焊后接头中的残余应力,使得钎焊接头的室温平均剪切应力及800 ℃下的高温平均剪切应力分别提高了近70%和210%。这些结果表明,CNTs材料的确在缓解钎焊接头的残余应力和增强材料的室温和高温力学性能方面起着关键作用。

此外,还采用化学气相沉积方法(CVD)在微米级的Cu颗粒表面原位制备了少层高质量石墨烯,获得石墨烯包覆铜颗粒复合钎料,用以钎焊6061铝合金[58]。由于在高温下Al与Cu间发生反应生成脆性的金属间化合物Al2Cu且反应难以控制,从而弱化接头,但通过在Cu颗粒表面原位制备高质量石墨烯,可以十分显著地抑制Al与Cu之间剧烈反应的发生,并对接头界面组织起到晶粒细化和位错强化的作用,因此可以有效提高钎焊接头的强度。钎焊接头的室温剪切强度由52 MPa提高至74 MPa。Wang等[59]同样采用化学气相沉积方法(CVD),以0.3 mm厚的多孔泡沫铜材料为催化基底,在其表面原位生长了少层高质量石墨烯,然后将石墨烯包覆泡沫铜复合材料,同时作为中间层和增强体材料辅助钎焊C/C复合材料与Nb。研究发现,由于采用CVD法原位制备了高质量石墨烯,这种石墨烯表面缺陷少、晶化程度高,并具有较高的反应激活能,能够在钎焊过程中保持自身结构的同时有效阻碍钎缝中元素扩散穿过其基面,因此石墨烯很好地保护了泡沫铜基体不受钎料侵蚀而坍塌。泡沫铜材料则以其独特的多孔骨架所具有的优异应变容纳能力及铜材料自身良好的塑性,充分缓解了钎焊接头在降温过程中产生的残余应力,显著提高了接头的剪切强度。钎焊接头的室温剪切强度达到43 MPa。以上研究结果充分说明,石墨烯独特且优异的物理化学性能可以对钎料基本性能起到显著的强化作用,在复合钎料领域具有广阔的应用前景。

图6 CNTs/TiH2复合粉末的SEM照片Fig.6 SEM image of CNTs/TiH2 composite powder

图7 钎料与Cu基体界面处稳定存在的石墨烯Fig.7 TEM image of grapheme barrier at the interface between brazing filler and Cu substrate

3 结论

随着纳米材料的快速发展,纳米尺度的增强体已经成为了复合钎料领域的重要研究热点,针对纳米尺度材料增强复合钎料的研究在国内外也已经有了丰富的研究成果。学者们主要将金属、氧化物或化合物纳米颗粒以及新型碳纳米材料添入到传统钎料基体中,获得复合钎料来改善钎料基体的微观组织及性能。大量研究指出,纳米材料增强体在复合钎料中可以显著改善钎料的密度、电导率、热膨胀系数、熔点、润湿性,并以其高表面能有效抑制脆性金属间化合物的生长。此外,这些纳米增强相还对钎料组织起到细晶强化、第二相颗粒弥散强化、位错强化等重要作用,有效提高了钎焊接头的力学性能。目前研究结果也表明,纳米材料在复合材料中添加量受限,当添加量较大时极易团聚而失去其优异的本征特性,严重弱化了其对钎焊接头的增强效果。通过在多孔的软性金属表面原位制备高性能碳纳米材料,可以高效地向钎缝中引入宏量且均匀分散的增强体,但该方法是否适用于高温钎焊有待验证。此外,仅仅通过引入纳米增强相来提高复合钎料的性能具有严重的局限性,需要在制备高质量复合钎料的基础上,通过合适的搭配钎剂和镀层来充分提高焊接接头的连接质量。最后,纳米增强相尤其是碳纳米材料具有极为优异的物理化学性能,其作为复合钎料增强体方面的研究和应用具有广阔的前景,但其对复合钎料的增强机制尚未研究透彻,需要进一步深入挖掘。

[1] 赵一璇, 于静泊, 杜正勇, 等. 复合钎料的研究进展[J].河北科技大学学报, 2015, 36(4): 368—375.ZHAO Yi-xuan, YU Jing-bo, DU Zheng-yong, et al. Research Progress of Composite Fillers[J]. Journal of Hebei University of Science and Technology, 2015, 36(4):368—375.

[2] 张力德. 纳米材料和纳米结构[J]. 中国科学院院刊,2001, 16(6): 444—445.ZHANG Li-de. Nanomaterials and Nanostructures[J].Bulletin of Chinese Academy of Sciences, 2001, 16(6):444—445.

[3] RAO B S S C, KUMAR K M, KRIPESH V, et al. Tensile Deformation Behavior of Nano-sized Mo Particles Reinforced SnAgCu Solders[J]. Materials Science & Engineering A, 2011, 528(12): 4166—4172.

[4] LIN D, WANG G X, SRIVATSAN T S, et al. The Influence of Copper Nanopowderson Microstructure and Hardness of Lead-tin Solder[J]. Materials Letters, 2002,53: 333—338.

[5] SONG X R, LI H J, ZENG X R, et al. Brazing of C/C Composites to Ti6Al4V Using Multiwall Carbon Nanotubes Reinforced TiCuZrNi Brazing Alloy[J]. Journal of Alloys and Compounds, 2016, 664: 175—180.

[6] ZHAO Y X, WANG M R, CAO J, et al. Brazing TC4 Alloy to Si3N4Ceramic Using Nano-Si3N4Reinforced AgCu Composite Filler[J]. Materials and Design, 2015,76: 40—46.

[7] FOUZDER T, SHAFIQ I, CHAN Y C, et al. Influence of SrTiO3Nano-particles on the Microstructure and Shear Strength of Sn-Ag-Cu Solder on Au-Ni Metalized Cu Pads[J]. Journal of Alloys and Compounds, 2011, 509(5):1885—1892.

[8] KAO S T, LIN Y C, DUH J G. Controlling Intermetallic Compound Growth in SnAgCu/Ni-P Solder Joints by Nanosized Cu6Sn5Addition[J]. Journal of Electronic Materials, 2006, 35: 486—493.

[9] LEE H Y, DUH J G. Influence of Ni Concentration and Ni3Sn4Nanoparticles on Morphology of Sn-Ag-Ni Solders by Mechanical Alloying[J]. Journal of Electronic Materials, 2006, 35(3): 494—503.

[10] LIU P, YAO P, LIU J. Effect of SiC Nanoparticle Additions on Microstructure and Microhardness of Sn-Ag-Cu Solder Alloy[J]. Journal of Electronic Materials, 2008,37(6): 874—879.

[11] SHEN J, LIU Y C, HAN Y J, et al. Strengthening Effects of ZrO2Nanoparticles on the Microstructure and Microhardness of Sn-3.5Ag Lead-free Solder[J]. Journal of Electronic Materials, 2006, 35: 1672—1679.

[12] LEE J H, PARK D J, HEO J N, et al. Reflow Characteristics of Sn-Ag Matrix In-situ Composite Solders[J]. Scripta Materialia, 2000, 42: 827—831.

[13] HWANG S Y, LEE J W, LEE Z H. Microstructure of a Lead-free Composite Solder Produced by an In-Situ Process[J]. Journal of Electronic Materials, 2002, 31(11):1304—1308.

[14] SHEN J, LIU Y C, GAO H X, et al. In Situ Nanoparticulate-reinforced Lead-free Sn-Ag Composite Prepared by Rapid Solidification[J]. Journal of Materials Science:Materials in Electronics, 2007, 18: 463—468.

[15] YANG W Q, LIN T S, HE P, et al. Microstructural Evolution and Growth Behavior of In Situ TiB Whisker Array in ZrB2-SiC/Ti6Al4V Brazing Joints[J]. Journal of American Ceramic Society, 2013, 96(12): 3712—3719.

[16] 蔡利芳, 张永忠, 席明哲, 等. 原位合成法在材料制备中的应用及进展[J]. 金属热处理, 2005, 15: 1—6.CAI Li-fang, ZHANG Yong-zhong, XI Ming-zhe, et al.Applications and Development of In-situ Synthesis for Materials Preparation[J]. Heat Treatment of Metals, 2005,15: 1—6.

[17] 李奎, 汤爱涛, 潘复生. 金属基复合材料原位反应合成技术现状与展望[J]. 重庆大学学报(自然科学版), 2002,25(9): 155—160.LI Kui, TANG Ai-tao, PAN Fu-sheng. Present Statue and Future of the In-situ Reaction Synthesis Technology for Metal Matrix Composites Fabricated[J]. Journal of Chongqing University, 2002, 25(9): 155—160.

[18] TAI F, GUO F, XIA Z D, et al. Processing and Creep Properties of Sn-Cu Composite Solders with Small Amounts of Nanosized Ag Reinforcement Additions[J].Journal of Electronic Materials, 2005, 34(11): 1357—1419.

[19] GAIN A K, CHAN Y C, WONG N B, et al. Interfacial Microstructure and Shear Strength of Ag Nano-particle Doped Sn-9Zn Solder in Ball Grid Array Package[J]. Microelectronics Reliability, 2009, 49: 746—753.

[20] 邰枫, 郭福, 申灏, 等. 纳米 Ag颗粒增强复合钎料蠕变性能的研究[J]. 稀有金属材料与工程, 2010, 39(6):1005—1008.TAI Feng, GUO Fu, SHEN Hao, et al. Creep Properties of Ag Nanoparticle Reinforced Sn-Cu Composite Solders[J].Rare Metal Materials and Engineering, 2010, 39(6):1005—1008.

[21] 邰枫, 郭福, 夏志东, 等. 新型纳米结构颗粒增强无铅复合钎料性能[J]. 复合材料学, 2010, 27(1): 144—149.TAI Feng, GUO Fu, XIA Zhi-dong, et al. Properties of New Nano-structured Particles Reinforced Lead-free Composite Solders[J]. Acta Materiae Compositae Sinica,2010, 27(1): 144—149.

[22] BUKAT K, KOŚCIELSKI M M, SITEK J, et al. Silver Nanoparticles Effect on the Wettability of Sn-Ag-Cu Solder Pastes and Solder Joints Microstructure on Copper[J]. Soldering & Surface Mount Technology, 2011, 31:160—210.

[23] GAIN A K, FOUZDER T, CHAN Y C, et al. The Influence of Addition of Al Nano-particles on the Microstructure and Shear Strength of Eutectic Sn-Ag-Cu Solder on Au-Ni Metallized Cu Pads[J]. Journal of Alloy and Compound, 2010, 505: 216—223.

[24] GAIN A K, CHAN Y C. The Influence of a Small Amount of Al and Ni Nano-particles on the Microstructure, Kinetics and Hardness of Sn-Ag-Cu Solder on OSP-Cu Pads[J]. Intermetallics, 2012, 29: 48—55.

[25] 张亮, 韩继光, 何成文, 等. 热循环对 SnAgCu(纳米Al)/Cu焊点界面与性能影响[J]. 材料工程, 2014(3):55—59.ZHANG Laing, HAN Ji-guang, HE Cheng-wen, et al. Effect of Thermal Cycles on the Interface and Property of SnAgCu(nano-Al)/Cu Solder Joints[J]. Journal of Materials Engineering, 2014(3): 55—59.

[26] 张亮, 韩继光, 郭永环, 等. 含纳米铝颗粒 SnAgCu钎料组织与性能[J]. 焊接学报, 2013, 34: 65—68.ZHANG Liang, HAN Ji-guang, GUO Yong-huang, et al.Microstructure and Property of SnAgCu Solder Containing Nano Al Particles[J]. Transactions of the China Welding Institution, 2013, 34: 65—68.

[27] ARAFAT M M, HASEEB A, RAFIE J M. Interfacial Reaction and Dissolution Behavior of Cu Substrate in Molten Sn-3.8Ag-0.7Cu in the Presence of Mo Nanoparticles[J]. Soldering & Surface Mount Technology, 2011,23(3): 140—149.

[28] HASEEB A, LENG T S. Effects of Co Nanoparticle Addition to Sn-3.8Ag-0.7Cu Solder on Interfacial Structure after Reflow and Ageing[J]. Intermetallics, 2011, 19(5):707—712.

[29] 刘晓英, 马海涛, 罗忠兵, 等. Fe粉对Sn-3Ag-0.5Cu复合钎料组织及性能的影响[J]. 中国有色金属学报, 2012,22(4): 1169—1176.LIU Xiao-ying, MA Hai-tao, LUO Zhong-bing, et al. Effect of Fe Particles on Microstructures and Properties of Sn-3Ag-0.5Cu Lead-free Solder[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1169—1176.

[30] XIANG K K, HASEEB A, ARAFAT M M, et al. Effects of Mn Nanoparticles on Wettability and Intermetallic Compounds in Between Sn-3.8Ag-0.7Cu and Cu Substrate During Multiple Reflow[C]// 4th Asia Symposium on Quality Electronic Design. Penang, 2012: 297—301.

[31] 黄文超, 甘贵生, 唐明, 等. 纳米 Ni颗粒对 Sn0.65Cu亚晶粒钎料润湿性和抗氧化性的影响[J]. 精密成形工程, 2013, 5(1): 16—19.HUANG Wen-chao, GAN Gui-sheng, TANG Ming, et al.The Effect of Nano-Ni Particles on the Wettability and Oxidation Resistance of Sn0.65Cu Hypoeutectic Solder[J].Journal of Netshape Forming Engineering, 2013, 5(1):16—19.

[32] TSAO L C. An Investigation of Microstructure and Mechanical Properties of Novel Sn3.5Ag0.5Cu-xTiO2 Composite Solders as Functions of Alloy Composition and Cooling Rate[J]. Materials Science and Engineering:A, 2011, 529: 41—48.

[33] MAVOORI H, JIN S. New, Creep-resistant, Low Melting Point Solders with Ultrafine Oxide Dispersions[J]. Journal of Electronic Materials, 1998, 27(11): 1216—1222.

[34] 方喜波, 梁静珊. 纳米氧化物颗粒掺杂对SnAgCu无铅钎料性能的影响[J]. 热加工工艺, 2013, 42(13): 156—458.FANG Xi-bo, LAING Jing-shan. Effect on Nano Oxide Particles Doping on Properties of SnAgCu Lead-free Solder[J]. Hot Working Technology, 2013, 42(13):156—158.

[35] ZHANG L, GAO L L. Interfacial Compounds Growth of SnAgCu (Nano La2O3)/Cu Solder Joints Based on Experiments and FEM[J]. Journal of Alloy and Compounds,2009, 477: 552—559.

[36] TSAO L C, CHANG S Y, LEE C I, et al. Effects of Nano-Al2O3Additions on Microstructure Development and Hardness of Sn3.5Ag0.5Cu Solder[J]. Materials & Design,2010, 31(10): 4831—4835.

[37] ZHOU Y H, LIU D, NIU H W, et al. Vacuum Brazing of C/C Composite to TC4 Alloy Using Nano-Al2O3 Strengthened AgCuTi Composite Filler[J]. Materials and Design, 2016, 93: 347—356.

[38] GAIN A K, FOUZDER T, CHAN Y C, et al. Microstructure, Kinetic Analysis and Hardness of Sn-Ag-Cu-1wt.%Nano-ZrO2Composite Solder on OSP-Cu Pads[J]. Journal of Alloys and Compounds, 2011, 509: 3319—3325.

[39] YANG L, DAI J, ZHANG Y C, et al. Influence of Ba-TiO3Nanoparticle Addition on Microstructure and Mechanical Properties of Sn-58Bi Solder[J]. Journal of Electronic Materials, 2015, 44: 2473—2478.

[40] BABAGHORBANI P, NAI S M L, GUPTA M. Development of Lead-free Sn-3.5Ag/SnO2 Nanocomposite Solders[J]. Journal of Materials Science: Materials in Electronics, 2009, 20(6): 571—576.

[41] 刘彬, 邰枫, 郭福, 等. 纳米结构强化无铅焊点的力学性能[J]. 复合材料学报, 2009, 26(2): 11—17.LIU Bin, TAI Feng, GUO Fu, et al. Mechanical Properties of Lead-free Solder Joint Containing Nano-structured Reinforcements[J]. Acta Material Composite Sinica, 2009,26(2): 11—17.

[42] EL-DALY A A, AL-GANAINY G S, FAWZY A, et al.Structural Characterization and Creep Resistance of Nano-silicon Carbide Reinforced Sn-1.0Ag-0.5Cu Lead-free Solder Alloy[J]. Materials & Design, 2014, 55: 837—845.

[43] 陈珍珍, 徐九华, 丁文锋, 等. 纳米 TiC粉末改性钎料钎焊CBN磨粒的结合界面和磨损特性[J]. 南京航空航天大学学报, 2010, 27(3): 232—238.CHEN Zhen-zhen, XU Jiu-hua, DING Wen-feng, et al.Bonding Interface and Wear Behavior of CBN Grains Brazed Using Nano-Tic Powder Modified Filler[J].Transactions of Nanjing University of Aeronautics & Astronautics, 2010, 27(3): 232—238.

[44] HU Z, TONG G, LIN D, et al. Graphene-reinforced Metal Matrix Nanocomposites-a Review[J]. Materials Science and Technology, 2016, 32(9): 930—951.

[45] FENG W, QIN M M, FENG Y Y. Toward Highly Thermally Conductive All-carbon Composites: Structure Control[J]. Carbon, 2016, 109: 575—597.

[46] KUMAR K M, KRIPESH V, SHEN L, et al. Study on the Microstructure and Mechanical Properties of a Novel SWCNT-reinforced Solder Alloy for Ultra-fine Pitch Applications[J]. Thin Solid Films, 2006, 504(1): 371—378.

[47] KUMAR K M, KRIPESH V, TAY A A O. Single-wall Carbon Nanotube (SWCNT) Functionalized Sn-Ag-Cu Lead-free Composite Solders[J]. Journal of Alloys Compounds, 2006, 450(1/2): 229—237.

[48] 安晶. 含碳纳米管的Sn-58Bi无铅钎料的制备及其性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2010.AN Jing. Investigation on the Preparation Method and Properties of Sn-58Bi Lead-free Solder with Carbon Nanotubes[D]. Harbin: Harbin Institute of Technology,2010.

[49] NAI S M L, WEI J, GUPTA M. Lead-free Solder Reinforced with Multiwalled Carbon Nanotubes[J]. Journal of Electronic Materials, 2006, 35(7): 1518—1522.

[50] NAI S M L, WEI J, GUPTA M. Using Carbon Nanotubes to Enhance Creep Performance of Lead Free Solder[J]. Materials Science and Technology, 2008, 24(4): 443— 448.

[51] NAI S M L, WEI J, GUPTA M. Influence of Ceramic Reinforcements on the Wettability and Mechanical Properties of Navel Lead-free Solder Composites[J]. Thin Solid Films, 2006, 504(1/2): 401—404.

[52] 韩永典. Ni涂层碳纳米管增强Sn-Ag-Cu无铅钎料的可靠性研究[D]. 天津: 天津大学, 2009.HAN Yong-dian. Reliability Study on a Sn-Ag-Cu Lead-free Solder Reinforced with Ni Coated Carbon Nanotubes[D]. Tianjin: Tianjin University, 2009.

[53] SONG X R, LI H J, ZENG X R, et al. Brazing of C/C Composites to Ti6Al4V Using Grapheme Nanoplatelets Reinforced TiCuZrNi Brazing Alloy[J]. Materials Letters,2016, 183: 232—235.

[54] LIU X D, HAN Y D, JING H Y, et al. Effect of Grapheme Nanosheets Reinforcement on the Performance of Sn-Ag-Cu Lead-free Solder[J]. Materials Science and Engineering: A, 2013, 562: 25—32.

[55] HU X, CHAN Y C, ZHANG K, et al. Effect of Graphene Doping on Microstructural and Mechanical Properties of Sn-8Zn-3Bi Solder Joints Together with Electromigration Analysis[J]. Journal of Alloys and Compounds, 2013, 580:162—171.

[56] XU L Y, ZHANG Z K, JING H Y, et al. Effect of Grapheme Nanosheets on the Corrosion Behavior of Sn-Ag-Cu Solders[J]. Journal of Materials Science: Materials in Electronics, 2015, 26: 5625—5634.

[57] QI J L, LIN J H, WAN Y H, etal. Joining of SiO2-BN Ceramic to Nb Using a CNT-reinforced Brazing Alloy[J].RSC Advanced, 2014, 4: 64238—64243.

[58] QI J L, WANG Z Y, LIN J H, et al. Graphene-enhanced Cu Composite Interlayer for Contact Reaction Brazing Aluminum Alloy 6061[J]. Vacuum, 2017, 136: 142—145.

[59] WANGZY, WANG G, LI M N, et al. Three-dimensional Graphene-reinforced Cu Foam Interlayer for Brazing C/C Composites and Nb[J]. Carbon, 2017, 118: 723—730.

Research Progress on Nanomaterial Reinforced Composite Brazing Filler

WANG Ze-yu,BA Jin,MA Qiang,QI Jun-lei,CAO Jian, FENG Ji-cai

(State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Investigation and application of nanomaterial reinforced composite brazing filler were synthetically reviewed.Firstly, preparation of nanomaterial reinforced composite brazing filler was introduced, including the process and characteristics of the mechanical mixing method and the in-situ synthesis method. Then, effects of nanomaterial on microstructure and properties of composite brazing filler metal were discussed from three aspects: metal particles, oxides or compounds and carbon nanomaterials. In addition, the research progress of carbon nanotubes and graphene materials with excellent properties in the composite brazing filler metal were pointed out. Furthermore, the development trend of nanomaterial reinforced composite brazing filler was analyzed and forecasted.

nanomaterials; composite brazing filler; properties; carbon nanotubes; graphene

2017-11-16

国家自然科学基金(U1537206, 51575135, 51622503)

王泽宇(1990—),男,博士,主要研究方向为石墨烯微连接、新材料及异种材料连接。

10.3969/j.issn.1674-6457.2018.01.010

TG454

A

1674-6457(2018)01-0082-09