真空电子束焊接技术应用研究现状

陈国庆,树西,柳峻鹏,张秉刚,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

真空电子束焊接技术应用研究现状

陈国庆,树西,柳峻鹏,张秉刚,冯吉才

(哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

简要概括了真空电子束焊接技术在不同材料连接方面的应用现状及研究发展动态,包括铝及其合金、钢铁材料、铜及铜合金、钛及钛合金、难熔金属钨/钽/铌/钼及其合金、金属间化合物及复合材料电子束焊接的发展现状。针对电子束焊接技术,简述了国内外学者已取得的部分研究成果,包括工艺试验、组织分析、数值模拟和力学性能等;分析了目前电子束焊接技术在材料连接方面还存在的问题,并展望了电子束焊接技术应向高温新型结构材料、异种材料、功能复合材料等方向发展,丰富了连接过程中的理论基础,揭示了工艺与组织及性能的对应关系,扩展了电子束焊接技术的应用领域。

电子束焊接;铝合金;钛合金;难熔金属;研究现状

电子束焊接(Electron Beam Welding, EBW)是利用热发射或场发射阴极来产生电子,并在阴极和阳极间的高压(25~300 kV)电场作用下加速到很高的速度(0.3c~0.7c),经一级或二级磁透镜聚焦后,形成密集的高速电子流,当其撞击工件表面时,高速运动的电子与工件内部原子或分子相互作用,在介质原子的电离与激发作用下,将电子的动能转化为试件的内能,使被轰击工件迅速升温、熔化并汽化,从而达到焊接的目的[1—2]。真空电子束焊接借助于独特的传热机制以及纯净的焊接环境,使之与其他的熔化焊方法相比具有热输入量低、焊接变形小、能量密度大、穿透能力强、焊缝深宽比大、焊缝纯洁度高、工艺适应性强、重复性和再现性好等特点,在航空航天、微纳制造、生物医学等诸多工程领域有着广泛的应用[3]。文中总结了真空电子束焊接技术在不同材料连接技术上的应用。

1 铝合金电子束焊接

厚板铝合金焊接存在困难,有学者研究了加速电压、工作距离和焊接速度对焊缝深宽比和金相组织的影响[4]。采用加速电压为60 kV,电子束流为120 mA,焊接速度为800 mm/min等工艺参数,对20 mm厚7A52铝合金进行焊接,可得到良好的焊缝成形[5]。

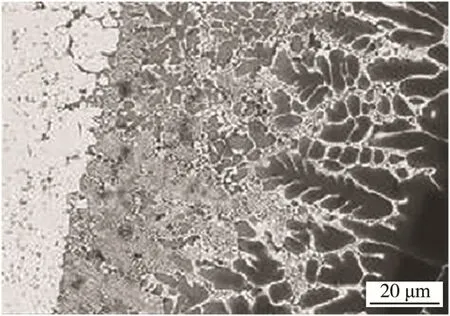

铝/钢异种材料焊接性较差,添加Ag中间层可实现铝/钢的电子束焊接。接头中在银中间层和铝合金界面处会存在一个由 Ag2Al和铝的共晶物组成的过渡层,见图1,过渡层的厚度随着偏向银的距离的增加而减小。当偏束距离较大时,接头中会存在两个分别由 FeAl和 FeAl3组成的金属间化合物层。接头最大抗拉强度为193 MPa[6]。

图1 铝/钢接头中过渡层形貌[6]Fig.1 Morphology of transition layer in aluminium/steel joint

铝合金焊接的主要缺陷为气孔和裂纹,铝合金焊接的气孔来源有主要有两个:一个是氢气孔,一个是Mg, Al2O3和MgO氧化膜的部分汽化形成的气孔,其中后者的影响较大。采用较大的电子束斑、较低的焊接速度和复杂的扫描波形可以消除接头的气孔缺陷。彻底清除氧化膜、实施焊后重熔均可有效减少焊缝气孔的产生,焊后重熔和增加搅拌同样对焊缝内的根部缩孔有一定的改善作用[7—8]。对电子束扫描焊接参数(扫描图形、扫描频率、聚焦、焊接速度)对气孔率的影响进行研究,结果表明采用圆形扫描、高扫描频率、较小焊接速度等参数,可显著降低气孔率[9]。铝合金电子束焊接头中的裂纹为结晶裂纹,增加电子束流搅拌以减少成分偏析,细化组织可减少裂纹的产生[7]。哈尔滨工业大学对25 mm厚2A12铝合金电子束对接焊进行研究,发现直接焊时焊缝中存在较多气孔,见图2,而采用扫描焊接等方式,可以显著降低焊缝中的气孔数量。

图2 焊缝中的气孔缺陷Fig.2 Pores in weld

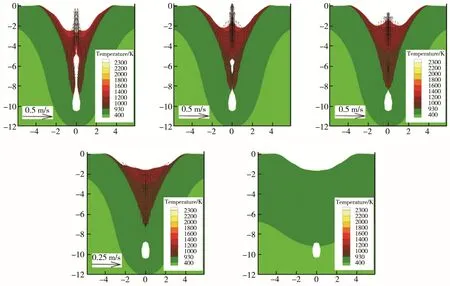

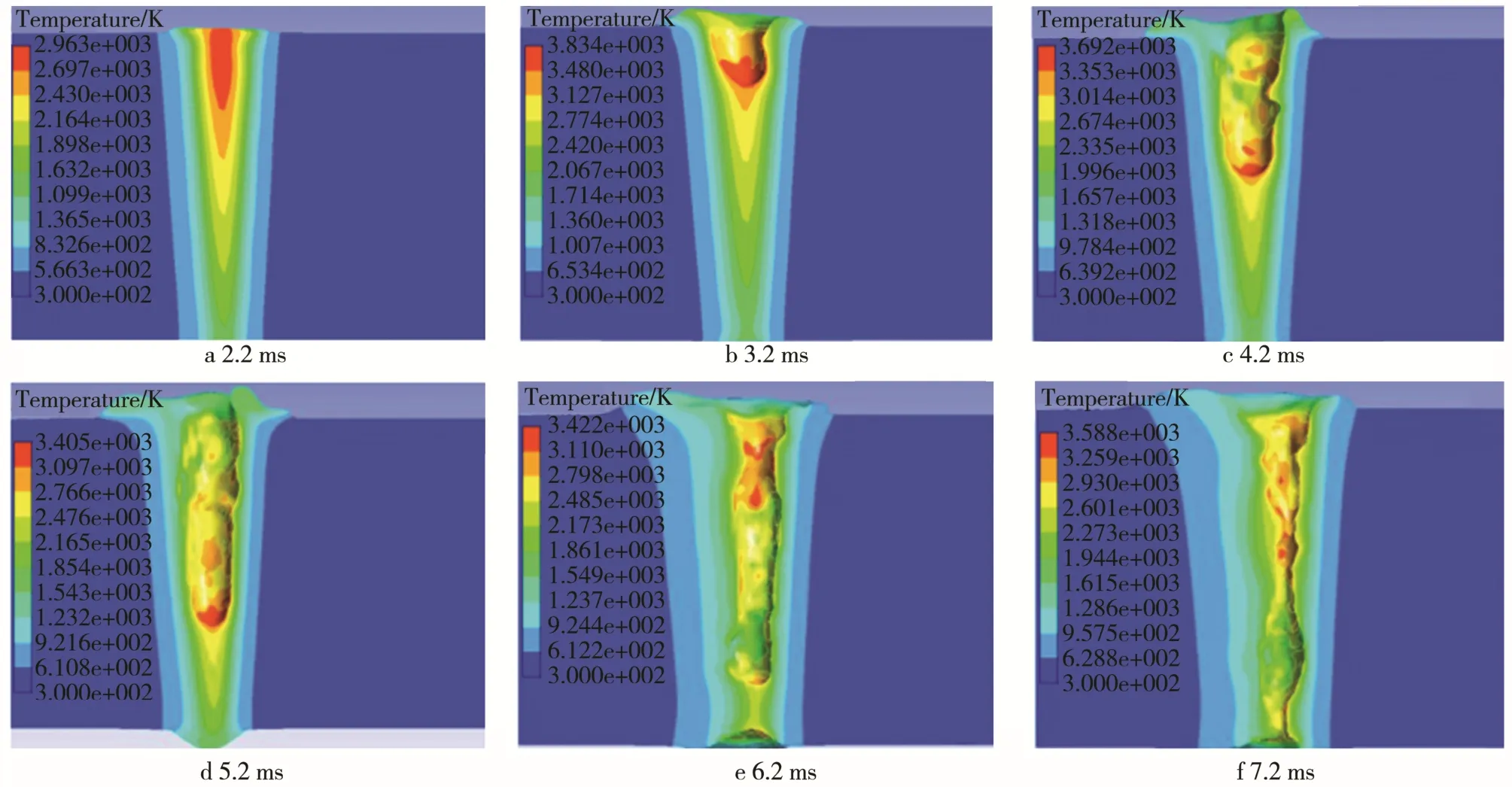

利用数值模拟技术可以计算出铝合金电子束焊接过程中瞬态流场分布,进而可以从理论上解释匙孔的形成过程及气孔和钉尖缺陷的产生机理。在较大的束流下,熔池的不稳定性增加,匙孔底部会形成蒸汽空腔,冷却时液态金属来不及填充,最终形成钉尖缺陷,其演变过程见图3[10]。

图3 钉尖缺陷形成过程[10]Fig.3 Formation process of spiking defect

哈尔滨工业大学对电子束焊接时匙孔穿透过程进行了研究,计算结果表明,匙孔并非一下形成,而是存在一个热量积累过程。电子束焊接起始阶段大部分能量用以熔化金属,熔池表面在表面张力及Marangoni剪切力共同作用下微微凹陷。当熔池温度超过材料沸点2730 K时,液态金属发生强烈蒸发,从而对熔池液态金属产生较大的金属蒸汽反作用力,伴随着金属汽化损失及金属蒸汽反作用力同时作用,使匙孔不断深穿,最终形成穿透型匙孔,见图 4。

图4 匙孔演变过程Fig.4 Evolution of keyhole

2 钢铁材料电子束焊接

利用电子束焊接方法对碳钢、结构钢、不锈钢及合金钢等进行焊接,可以获得焊缝成形良好、焊缝内部无缺陷、性能优异的焊接接头。

“对了,你还记得小学一年级教你的那个班主任吗?”我妈在整理完我的书桌之后,突然提到一个我一时半会儿都无法回忆起面容的人,“她今年带完最后一个小学六年级就要退休,回家带自己的孙子了。”

针对耐热钢和不锈钢管异种材料电子束焊接,工艺参数合适时,焊接过程中匙孔处于穿透状态,焊缝处无焊瘤、未熔合等焊接缺陷,同时焊缝内部和两边界处均无裂纹产生,焊接接头焊缝完整、光滑并带有金属光泽[11]。对于高强钢的电子束焊接,焊缝成形良好,无焊接缺陷产生[12]。高强钢焊缝由分布不均匀的马氏体和贝氏体组成。焊缝热影响区近熔合线处为马氏体,远熔合线处为铁素体和贝氏体[13]。

淬硬倾向大的钢电子束焊接性较差,由于电子束冷却速度较快,很容易形成冷裂纹,可以通过焊前预热、焊后缓冷等方式避免焊缝裂纹的产生,从而得到满意的焊缝组织与较好的接头力学性能[14]。

3 铜及铜合金电子束焊接

铜及铜合金同种材料电子束焊接在国内外的研究较少[15],而铜/钢及铜/钛的电子束焊接研究较多。铜和钢虽然不会产生金属间化合物,但其物化性能差异较大,焊接存在困难,特别是铜与奥氏体不锈钢焊接,接头中的渗透裂纹很难避免。铜和钛焊接时焊缝中会生成较多的金属间化合物,严重降低了接头的力学性能。

采用偏束焊的方式可以有效减少焊缝中的缺陷,获得良好的焊接接头,接头的抗拉强度高达 250 MPa,接近铜母材的抗拉强度[16]。采用扫描焊接的方法也可获得性能较好的铜/钢电子束焊接接头,并且电子束扫描焊接对接头冲击强度和伸长率的提高具有很大的帮助。当扫描路径为圆形,扫描幅值为1 mm时接头性能最佳,相比于直接焊接,室温力学性能相差不大,但是400 ℃时,伸长率提升100%,冲击强度提升 67%[17]。由于铜/钢电子束直接焊接存在元素烧损问题,表面下塌较为严重,采用电子束填丝焊接可以有效解决表面下塌缺陷,获得成形和性能均较好的铜/钢电子束焊接接头[18]。利用大束流(395 mA)、小电压(15 kV)的方式可实现大厚度(25 mm)铜/钢异种材料的电子束焊接,焊缝中无气孔和裂纹等缺陷,但焊缝内部组织很不均匀[19]。

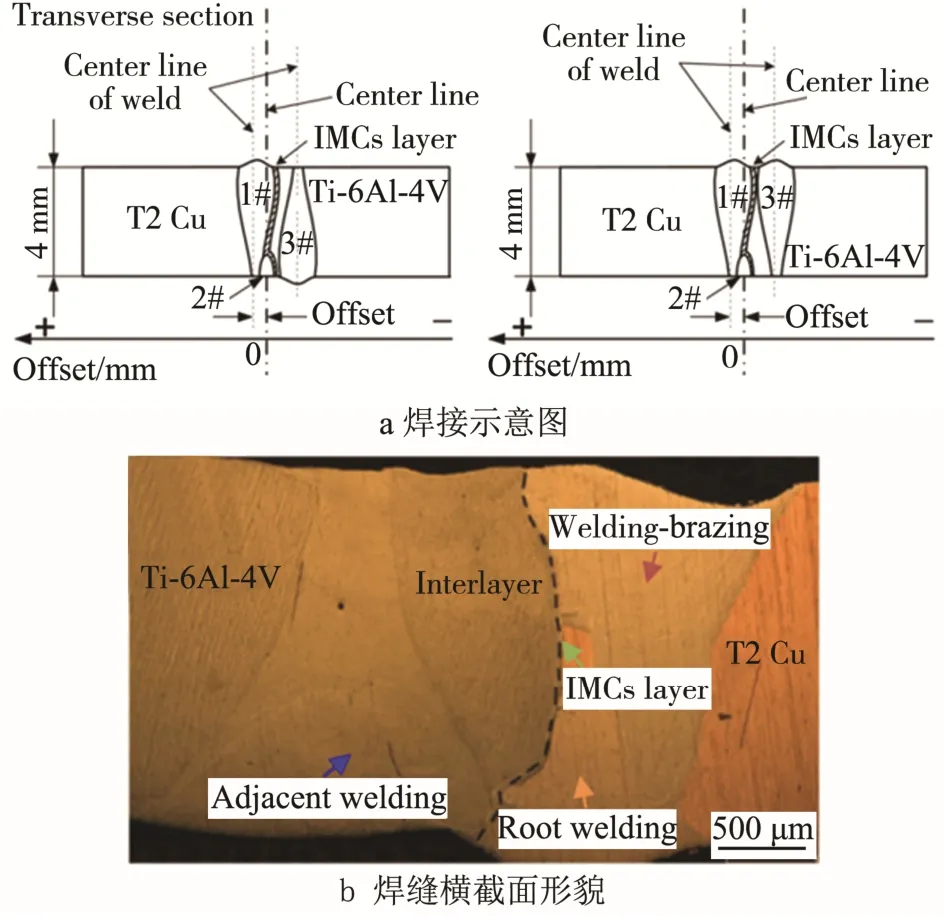

铜/钛电子束焊接时,电子束斑点偏向铜侧可以提高接头的抗拉强度,此时焊缝包括熔合区及 TC4侧反应层两部分。熔合区主要由铜基固溶体组成,硬度较 TC4母材有所降低;反应层成分过渡较大,含有多种金属间化合物相[20]。利用二次毗邻电子束焊接方法(见图5),也可实现铜/钛异种金属的有效连接,接头的最高抗拉强度高达Cu母材的89%。该方法的原理是第一次电子束偏置焊接形成熔钎焊接头,然后第二次在另一侧母材进行焊接,通过热传导的作用使第一次熔钎焊形成的IMCs层低熔点组分重熔,金属间化合物减少,从而提高接头的抗拉强度[21]。

图5 铜/钛二次毗邻电子束焊接[21]Fig.5 Cu/TC4 adjacent electron beam welding

4 钛及钛合金电子束焊接

钛及钛合金具有密度小、比强度高、耐腐蚀、耐高温、生物相容性好等优异的性能[22]。钛元素较为活泼,采用真空电子束焊接方法可避免杂质元素进入熔池,从而可获得性能较好的焊接接头。

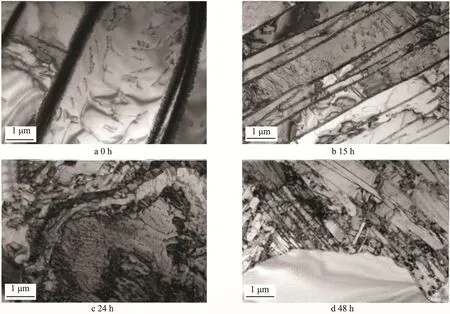

近α型钛合金电子束焊接焊缝组织主要为针状、板条状或集束状α相。焊缝区原生的β晶粒内部,平行排列的初生板条状α相将晶粒划分成许多小区域,次生α'相则在这些区域内呈不同尺寸交错排列,焊缝中魏氏体组织不明显[23]。哈尔滨工业大学对高温钛合金Ti600电子束焊接进行了研究,焊缝表面成形良好,焊缝由单一的α'马氏体相组成,接头抗拉强度与母材(874 MPa)相当,断裂位置位于母材,说明高温钛合金Ti600的电子束焊接性良好。近β型钛合金的强度和韧性较高,但焊接接头性能大大低于母材,焊接性较差。目前的研究大多集中在通过焊前和焊后热处理来改善焊接接头的性能。焊前固溶处理和焊后时效处理,TB2电子束焊接焊缝中心为胞状树枝晶,β柱状晶向焊缝中心生长,时效后α相弥散析出;焊缝硬度最高,热影响区次之,接头强度与母材相当,但塑性有所下降[24]。对TB10钛合金电子束焊接接头进行焊前和焊后热处理,焊缝和母材组织主要为β柱状晶、粗大的初生针状α相和短小的针状α'相,并且焊缝中的α'更粗大。提高固溶温度可以提升接头冲击韧性,但仍低于母材[25]。α+β双相钛合金中,TC4合金的焊接研究最多[26]。TC4电子束焊接焊缝中为针状α'马氏体相组成的网篮状组织;热影响区则由马氏体、不规则的α相和非平衡相组成。焊后深冷处理可以细化晶粒,见图6[27]。

图6 不同深冷处理时间下的焊缝组织形貌[27]Fig.6 Micrographs of EB-welded TC4 joints at different DCT soaking times

5 难熔金属电子束焊接

难熔金属材料主要指熔点高于2000 ℃的金属,也有将熔点高于锆熔点(1852 ℃)的金属称为难熔金属,包括V, Nb, Ta, Mo, Re, W,具有较高的高温强度、较好的抗液态金属腐蚀性能。文中主要介绍W, Ta,Nb, Mo及其合金的电子束焊接现状,这些材料熔点都在2000 ℃以上,广泛应用于航空航天、热电、核电等领域[28]。

5.1 钨及钨合金

钨的熔点为3410 ℃,是熔点最高的难熔金属。由于钨的熔点较高,焊接时需要较高的热输入,焊缝氧化严重[28]。

对于钨/钨同种材料的焊接,钨母材被电子束熔化后,由于钨的导热性能较好,熔池在很短的时间内凝固,熔池存在时间很短,最终会导致焊缝的孔隙较高。钨焊接时需要进行焊前预热,焊后也需要消应力处理。采用扫描方式焊接,有助于细化晶粒,最终使焊缝性能提高。由于电子束的真空环境,所以利用电子束焊接钨时孔隙问题相比于其他焊接方式会稍有降低,但焊接接头依然存在脆性大、孔隙率高等问题[29]。

钨和其他材料焊接时由于材料热物理性能的差异,需采用偏束焊来实现有效的连接。钨/铜异种材料焊接时,电子束向钨侧偏移0.2 mm,采用低速焊接,可以形成有效熔池。拉伸结果表明断裂发生与钨侧热影响区,表明 Cu的加入会使焊缝的性能提高。钨/铜焊接时也可采用偏铜焊接,形成熔钎焊接头[28]。

5.2 钽及钽合金

钽具有较好的耐腐蚀性,较高的高温强度和特殊的介电性能等优异的性能,在热交换器、热偶套管、穿甲弹中起到关键作用。

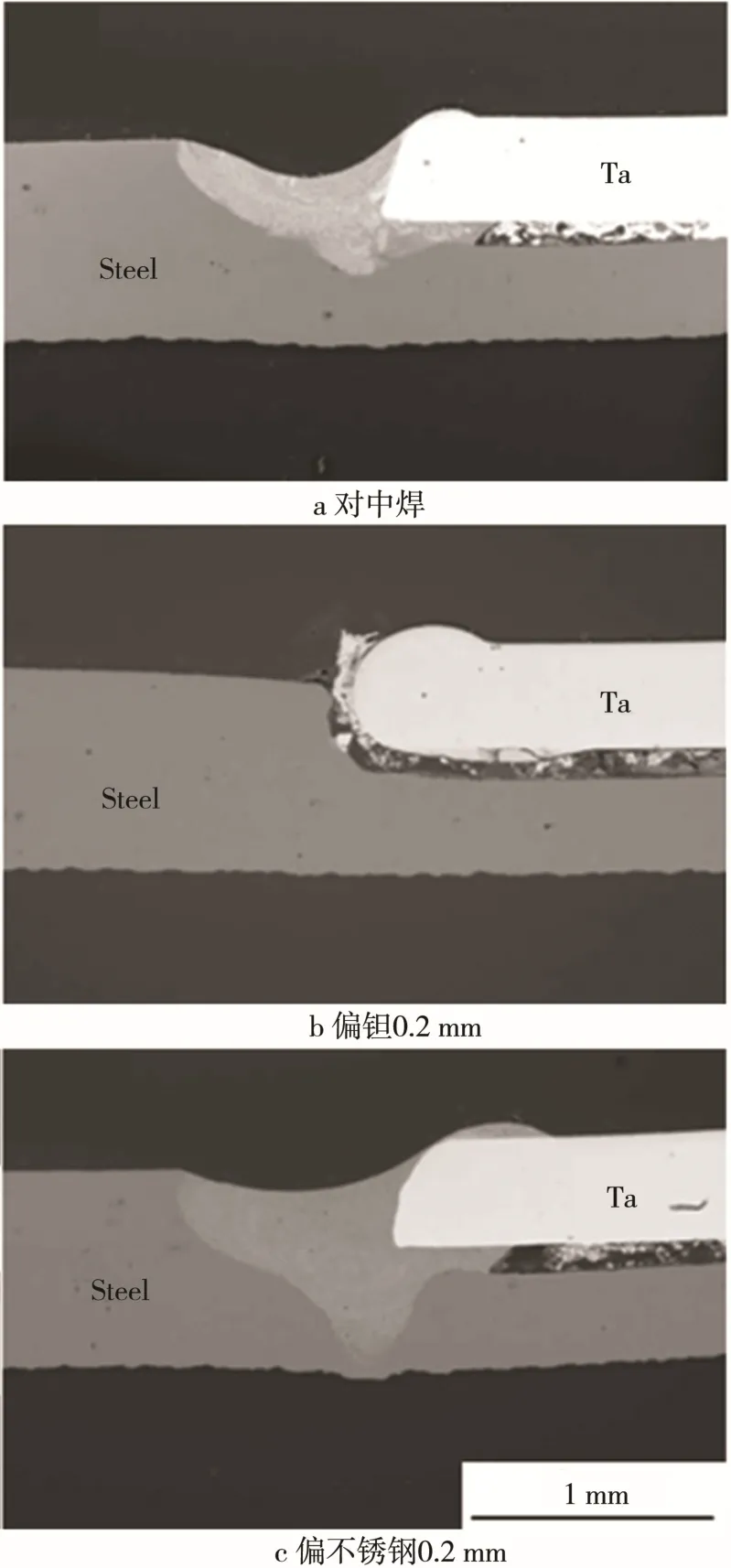

纯钽的焊接性好,但由于自然界中钽的含量较少,如果单独使用钽材料,会大大提高成本,目前解决办法是将钽和其他金属材料连接,在保证使用性能的条件下尽量减少钽的使用量。哈尔滨工业大学利用电子束焊接方法,采用锁底结构焊接0.5 mm厚钽薄片和1 mm厚1Cr18Ni9Ti不锈钢板,对中焊时接头成形一般,焊缝表面下凹;电子束偏向钽侧时,不锈钢几乎不熔化,无法形成有效的焊接接头;而当电子束偏向不锈钢一侧(0.2 mm)时焊缝成形最好,形成类似于熔钎焊接头,见图7[30]。

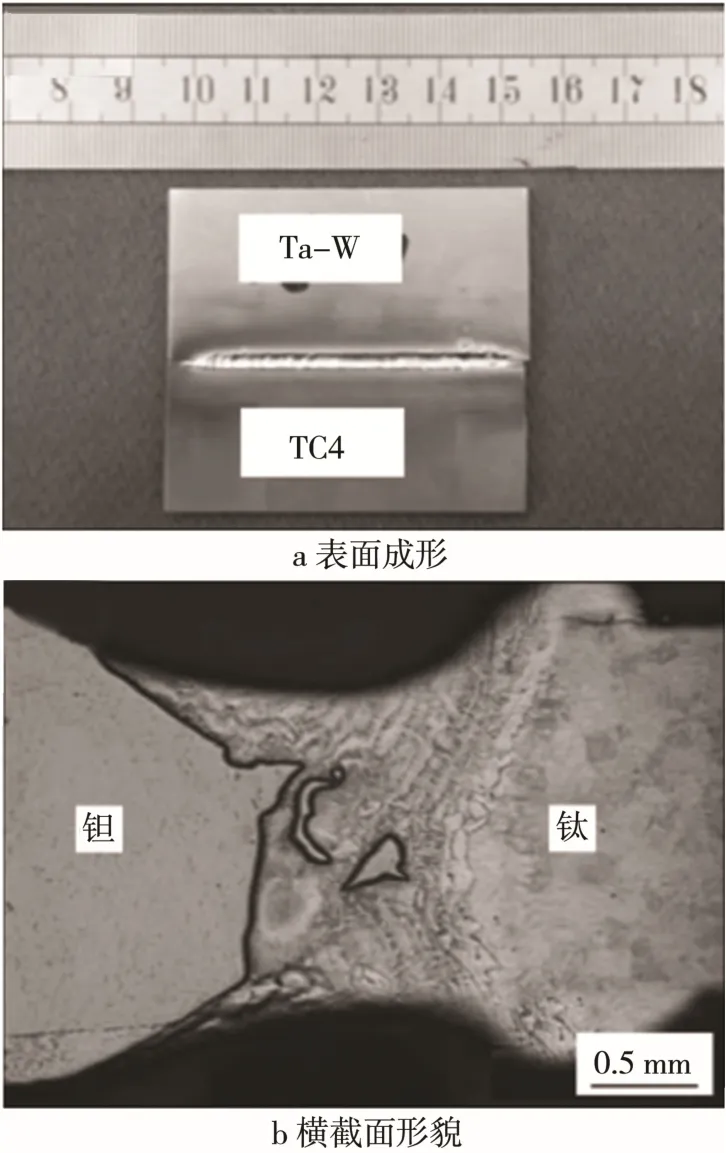

利用电子束焊接方法对同等直径的纯钽棒和钢棒进行焊接,添铜作为中间层可以获得性能较好的焊接接头;而使用钼片作为中间层时,焊缝力学性能较差[31]。哈尔滨工业大学对TC4和Ta-W异种金属电子束焊接进行了研究,采用偏向钽钨合金一侧进行对接焊,接头成形良好,在一定偏束量时焊缝中Ta和W元素含量较高,焊缝组织为以β钛为基的固溶体组织,无脆性化合物生成,存在富钽区和贫钽区,焊缝中元素分布不均匀,接头宏观形貌及横截面形貌见图8。在合适的偏束量(0.4 mm)下,焊缝的抗拉强度高达714 MPa,接近母材强度,断裂位置位于焊缝处。钽钨侧热影响区硬度较母材降低,钛侧熔合线处出现硬度最大值[32]。

图7 钽/不锈钢接头横截面形貌[30]Fig.7 Cross-section morphologies of Ta/steel joints

5.3 铌及铌合金

铌的密度为8.57 g/cm3,在这些难熔金属中其密度最小。铌在高温环境下具有较高的强度,并且其室温塑性较好。在航空航天的热防护材料领域里具有较多的应用。铌的焊接性能很好,在室温和高温环境下的接头强度可以与母材等强[28,33]。

图8 TC4/Ta-W接头形貌[32]Fig.8 Morphology of TC4/Ta-W joint

纯铌电子束焊接接头成形较好,焊缝中无任何缺陷,接头力学性能优异,强度与母材相当,塑性为母材的 90%,且其超导性能在电子束焊接过程中没有受到破坏[34—35]。低密度铌合金与Nb521合金电子束焊接接头抗拉强度高达 468 MPa,为铌母材的98.5%[36]。钛合金和铌异种材料电子束焊接性也较好,热影响区和熔合区组织致密,焊缝熔透性好,无气孔、裂纹等缺陷。熔合区主要为胞状束凝固结构,基本无枝晶出现[37]。

铌不仅与金属可以焊接,还可以与陶瓷进行焊接。利用电子束技术可以实现高氧化铝陶瓷与铌的有效连接,在低电压条件下可获得气密性良好的焊接件。焊接时需要对陶瓷件进行预热以防开裂。焊缝中两种材料呈现半熔融状态,陶瓷和铌之间是靠分子力实现连接的[38]。

5.4 钼及钼合金

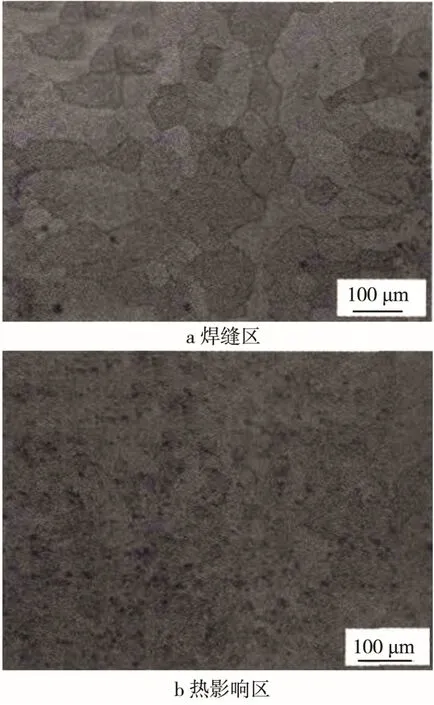

钼合金焊接性较差,容易产生粗大的晶粒,接头中易产生裂纹。电子束焊接16 mm厚烧结态纯钼板的焊缝区为粗大的等轴晶,熔合区为柱状晶,其上部柱状晶较大,底部柱状晶细小,见图9[39]。不同退火温度对接头的显微硬度影响作用不大。钼中添加铼等元素可以显著提升电子束焊接接头的抗拉强度和伸长率。Mo41Re合金电子束焊接接头的抗拉强度高达母材的90%[40]。

图9 Mo合金接头组织形貌[39]Fig.9 Morphology of molybdenum joint

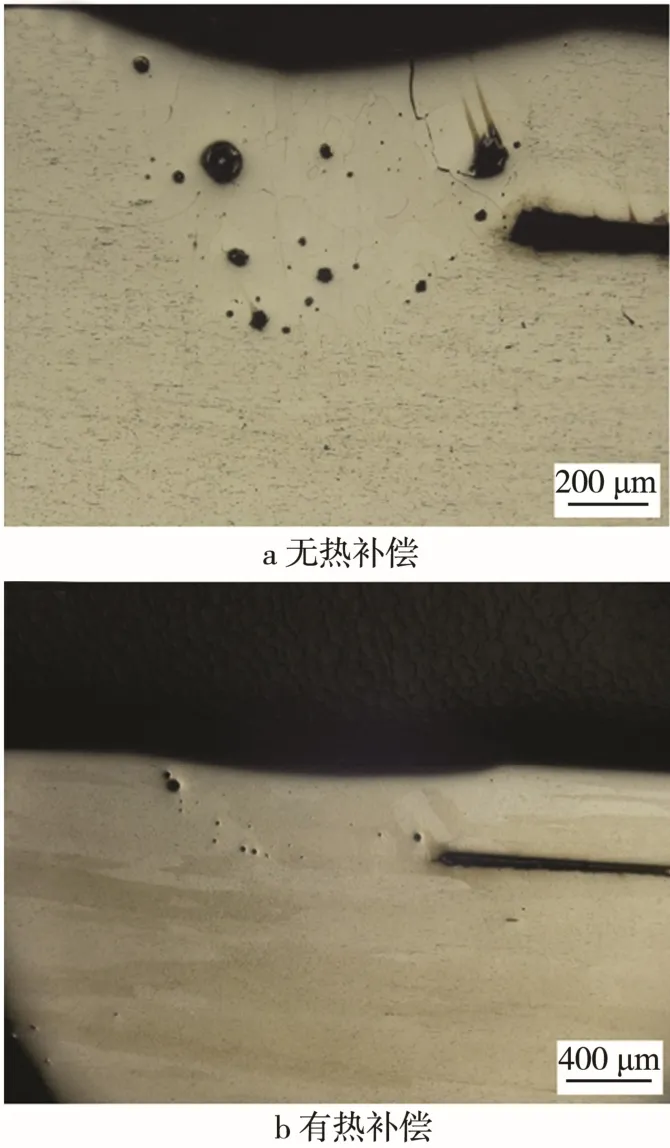

哈尔滨工业大学对钼合金电子束焊接进行了研究,结果表明添加热补偿可以大大减少焊缝中气孔的数量。通过施加预热和后热可以有效降低熔池的冷却速度,使熔池内部气体有充分的时间逸出,最终很大程度上减少了焊缝中气孔的数量,并且对抑制裂纹也有较大的作用。

图10 Mo合金接头横截面形貌Fig.10 Cross-section morphologies of molybdenum joints

6 其他材料电子束焊接

电子束焊接技术不仅可以应用于常用金属材料的焊接,也可用于金属间化合物及复合材料等特种材料的焊接,并能够获得有效的焊接接头。

6.1 金属间化合物

国内外对金属间化合物电子束焊接的研究主要集中于TiAl和Ti3Al金属间化合物电子束焊接。Ti-Al系金属间化合物密度较小,原子间的结合方式为金属键和共价键共存,这就使Ti-Al系金属间化合物的性能处于金属和陶瓷之间,具有很高的比强度和比刚度,同时具有良好的抗蠕变和抗氧化能力,在航空发动机上具有较大的应用前景。

TiAl金属间化合物电子束焊接接头成形良好,焊道均匀,但由于 TiAl本身滑移系较少,位错运动和增殖困难,变形能力差,且焊后快速冷却产生较大的内应力,导致焊后接头极易产生宏观横向裂纹。采用复合焊接方法可以实现 TiAl及 TiAl/TC4的有效连接,接头无宏观裂纹产生[41]。

Ti3Al金属间化合物电子束焊接性与TiAl金属间化合物相差不大,焊后易产生宏观裂纹。Ti3Al金属间化合物电子束焊接焊缝主要由 B2有序结构相组成。焊后在650 ℃下热处理2 h后焊缝组织为B2相基体内部析出少量块状α2相;1000 ℃/2 h热处理后焊缝为α2相和B2相相间的层片状组织(魏氏组织)[42]。

高铌TiAl/Ti600合金电子束焊接性较差,焊后接头极易产生横向裂纹。焊缝区主要形成细针状α2-Ti3Al相及少量α-Ti相;接头高铌TiAl侧热影响区以板条状和等轴组织为主,Ti600侧热影响区主要为针状α'相,呈网篮状组织[43]。

6.2 复合材料

颗粒增强铝基复合材料由于具有较高的比强度、比刚度和比模量等优异的性能,在多领域具有广泛的应用价值,但铝基复合材料熔焊时会存在焊缝成形较差等问题。

SiCp/Al复合材料的电子束焊焊接性差,焊缝表面容易出现下凹等缺陷,电子束直接聚焦焊时,焊缝内部的SiC颗粒损失较多;并且在熔合线部位的SiC容易出现聚集、长大现象。当减小束流和增加焊速时,焊缝的冷却速度增加,接头中形成的脆性相减少,并且气孔的尺寸和数量均有所下降。通过加扫描、散焦可减弱凹槽和SiC损失,有效解决成形问题[44—45]。

7 结语

国内外对电子束焊接技术研究的广度和深度不断加大,在工艺探索和理论研究方面取得了较大的进展,但电子束焊接过程中电子与材料的相互作用机理还未明确。电子束的深穿机理和焊接过程中熔池的流动状态目前无法通过试验手段来阐明,只能通过数值模拟方法来解释。这些机理性的本质研究有待进一步深入。

鉴于新材料研究的不断突破,特别是航空航天用的高温结构材料和复合材料,目前国际上逐步将电子束焊接技术应用领域扩大。基于电子束焊接技术在新材料及异种材料连接方面的独特优势,针对目前国内外研究的不足,深入开展高温新型结构材料、异种材料、功能复合材料等电子束焊接的研究具有深远的意义和较优的应用前景。

[1] 张秉刚, 吴林, 冯吉才. 国内外电子束焊接技术研究现状[J]. 焊接, 2004(2): 5—8.ZHANG Bing-gang, WU Lin, FENG Ji-cai. Development Status of EBW Technology Both at Home and Abroad[J].Welding & Joining, 2004(2): 5—8.

[2] 刘春飞, 张益坤. 电子束焊接技术发展历史,现状及展望(I)[J]. 航天制造技术, 2003(1): 33—36.LIU Chun-fei, ZHANG Yi-kun. Electron Beam Welding Technology Present Situation and Prospects of Development of History[J]. Aerospace Manufacturing Technology,2003(1): 33—36.

[3] 冯吉才, 王廷, 张秉刚, 等. 异种材料真空电子束焊接研究现状分析[J]. 焊接学报, 2009, 30(10): 108—112.FENG Ji-cai, WANG Ting, ZHANG Bing-gang, et al.Research Status of Vacuum Electron Beam Welding of Dissimilar Materials[J]. Transactions of the China Welding Institution, 2009, 30(10): 108—112.

[4] 乔红超, 赵吉宾. AL6061铝合金厚板电子束焊接性能分析[J]. 机械设计与制造, 2014(2): 91—93.QIAO Hong-chao, ZHAO Ji-bin. Analysis on Welding Properties of Electron Beam Welding of Al6061 Aluminum Alloy Slab[J]. Machinery Design & Manufacture,2014(2): 91—93.

[5] 翟熙伟, 陈芙蓉, 毕良艳, 等. 7A52铝合金电子束焊接参数及性能[J]. 焊接学报, 2012, 33(8): 73—76.ZHAI Xi-wei, CHEN Fu-rong, BI Liang-yan, et al. Parameters and Properties of 7A52 Aluminum Alloy by Electron Beam Welding[J]. Transactions of the China Welding Institution, 2012, 33(8): 73—76.

[6] ZHANG B, CHEN G, ZHANG C, et al. Structure and Mechanical Properties of Aluminum Alloy/Ag Interlayer/Steel Non-Centered Electron Beam Welded Joints[J].Transactions of Nonferrous Metals Society of China,2011, 21(12): 2592—2596.

[7] 王亚荣, 黄文荣, 莫仲海, 等. 2A14高强铝合金电子束焊接头缺陷分析[J]. 焊接学报, 2013, 34(3): 109—112.WANG Ya-rong, HUANG Wen-rong, MO Zhong-hai.Analysis of Joint Defects of 2A14 High Strength Aluminum Alloy by Electron Beam Welding[J]. Transactions of The China Welding Institution, 2013, 34(3): 109—112.

[8] 王素慧, 王俊元. 2A12铝合金真空电子束焊接气孔缺陷分析[J]. 机械设计与制造, 2008(9): 139—141.WANG Su-hui, WANG Jun-yuan. Analysis of Porosity Defects in Vacuum Electron Beam Welding of 2A12 Aluminum Alloy[J]. Machinery Design & Manufacture,2008(9): 139—141.

[9] MO Z, WANG Y, HUANG W. Inhibit the Porosity with Electron Beam Scanning Method in Welding LD10 Aluminum Alloy[J]. Rare Metal Materials and Engineering,2011, 40: 54—57.

[10] LIU C, HE J. Numerical Analysis of Fluid Transport Phenomena and Spiking Defect Formation During Vacuum Electron Beam Welding of 2219 Aluminum Alloy Plate[J]. Vacuum, 2016, 132: 70—81.

[11] 张凯峰, 俞照辉, 尹绪雨. P91耐热钢与316L不锈钢电子束焊接接头组织及力学性能研究[J]. 热加工工艺,2016, 45(21): 210—212.ZHANG Kai-feng, YU Zhao-hui, YIN Xu-yu. Study on Microstructure and Mechanical Properties of P91 Heat Resistant Steel and 316L Stainless Steel by Electron Beam Welding Joint[J]. Hot Working Technology, 2016,45(21): 210—212.

[12] 陈国庆, 张秉刚, 王振兵, 等. 真空电子束焊接35CrMnSi钢[J]. 焊接学报, 2011, 32(9): 33—36.CHEN Guo-qing, ZHANG Bing-gang, WANG Zhen-bing,et al. Vacuum Electron Beam Welding of 35CrMnSi Steel[J]. Transactions of the China Welding Institution, 2011,32(9): 33—36.

[13] BŁACHA S, WĘGLOWSKI M S, DYMEK S, et al. Microstructural and Mechanical Characterization of Electron Beam Welded Joints of High Strength S960QL and Weldox 1300 Steel Grades[J]. Archives of Metallurgy and Materials, 2017, 62(2): 627—634.

[14] 孙丙岩, 薛彩红. 30CrMoV9钢真空电子束焊接[J]. 热加工工艺, 2014, 43(5): 204—205.SUN Bing-yan, XUE Cai-hong. Vacuum Electron Beam Welding of 30CrMoV9 Steel[J]. Hot Working Technology, 2014, 43(5): 204—205.

[15] ENZINGER N, LOIDOLT P, WIEDNIG C, et al. Electron Beam Welding of Thick-Walled Copper Components[J]. Science and Technology of Welding and Joining,2017, 22(2): 127—132.

[16] GUO S, ZHOU Q, KONG J, et al. Effect of Beam Offset on The Characteristics of Copper/304Stainless Steel Electron Beam Welding[J]. Vacuum, 2016, 128: 205—212.

[17] KAR J, ROY S K, ROY G G. Effect of Beam Oscillation on Electron Beam Welding of Copper With AISI-304 Stainless Steel[J]. Journal of Materials Processing Technology, 2016, 233: 174—185.

[18] ZHANG B G, ZHAO J, LI X P, et al. Effects of Filler Wire on Residual Stress in Electron Beam Welded Qcr0.8 Copper Alloy to 304 Stainless Steel Joints[J]. Applied Thermal Engineering, 2015, 80: 261—268.

[19] TOSTO S, NENCI F, JIANDONG H, et al. Microstructure of Copper-AISI Type 304L Electron Beam Welded Alloy[J]. Materials Science and Technology, 2003, 19(4):519—522.

[20] 刘伟, 陈国庆, 张秉刚, 等. 铜/钛合金电子束焊接工艺优化[J]. 焊接学报, 2008, 29(5): 92—95.LIU Wei, CHEN Guo-qing, ZHANG Bing-gang, et al.Optimization of Electron Beam Welding Process for Copper/Titanium Alloys[J]. Transactions of the China Welding Institution, 2008, 29(5): 92—95.

[21] GUO S, ZHOU Q, PENG Y, et al. Study on Strengthening Mechanism of Ti/Cu Electron Beam Welding[J]. Materials & Design, 2017, 121: 51—60.

[22] 李兴宇, 李芳, 牟刚, 等. 钛及钛合金的焊接[J]. 电焊机, 2017, 47(4): 67—70.LI Xing-yu, LI Fang, MU Gang, et al. Welding of Titanium and Titanium Alloys[J]. Electric Welding Machine,2017, 47(4): 67—70.

[23] 刘昌奎, 刘华. TA15钛合金焊接接头性能与断裂行为研究[J]. 失效分析与预防, 2006, 1(2): 45—48.LIU Chang-kui, LIU Hua. Welded Joints Properties and Fracture Behavior of TA15 Titanium Alloy[J]. Failire Analysis and Preventio, 2006, 1(2): 45—48.

[24] 高莹, 李德富, 于顺兵, 等. TB2钛合金电子束焊接接头组织与性能的试验研究[J]. 稀有金属, 2006, 30(4):542—544.GAO Ying, LI De-fu, YU Shun-bing, et al. Experimental Study on Microstructure and Mechanical Properties of TB2 Titanium Alloy by Electron Beam Welding[J]. Chinese Journal of Rare Metals, 2006, 30(4): 542—544.

[25] 张翥, 于洋, 惠松骁, 等. TB10钛合金的焊接组织与性能[J]. 中国有色金属学报, 2010, 20(10): 183—187.ZHANG Zhu, YU Yang, HUI Song-xiao, et al. Microstructure and Mechanical Properties of TB10 Titanium Alloy after Welding[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(10): 183—187.

[26] WANG G Q, ZHAO Z B, YU B B, et al. Effect of Base Material on Microstructure and Texture Evolution of a Ti-6Al-4V Electron-Beam Welded Joint[J]. Acta Metallurgica Sinica (English Letters), 2017, 30(5): 499—504.

[27] XU L Y, ZHU J, JING H Y, et al. Effects of Deep Cryogenic Treatment on the Residual Stress and Mechanical Properties of Electron-Beam-Welded Ti-6Al-4V Joints[J].Materials Science and Engineering: A, 2016, 673: 503—510.

[28] 陈东亮, 杜乐一, 王英, 等. 难熔金属及其合金的电子束焊接现状[J]. 兵器材料科学与工程, 2016(6): 124—127.CHEN Dong-liang, DU Le-yi, WANG Ying, et al. Current Status of Electron Beam Welding of Refractory Metals and Their Alloys[J]. Ordnance Material Science and Engineering, 2016(6): 124—127.

[29] SCOTT M H, KNOWLSON P M. The Welding and Brazing of the Refractory Metals Niobium, Tantalum,Molybdenum and Tungsten-A Review[J]. Journal of the Less Common Metals, 1963, 5(3): 205—244.

[30] CHEN G, ZHANG B, ZHUANG Y, et al. Microstructure and Properties of Electron Beam Welded Tantalum-to-Stainless Steel Joints[J]. Rare Metal Materials and Engineering, 2013, 42(5): 914—918.

[31] GRODZINSKI A, KARA J S. Electron Beam Welding of An Austenitic Steel to Tantalum[J]. Welding International,1996, 10(6): 429—433.

[32] 陈国庆, 张秉刚, 吴双辉, 等. TC4/Ta-W合金异种金属电子束焊接[J]. 焊接学报, 2011, 32(8): 21—24.CHEN Guo-qing, ZHANG Bing-gang, WU Shuang-hui,et al. Electron Beam Welding of Dissimilar Metals of TC4/Ta-W Alloy[J]. Transactions of the China Welding Institution, 2011, 32(8): 21—24.

[33] 郑欣, 白润, 王东辉, 等. 航天航空用难熔金属材料的研究进展[J]. 稀有金属材料与工程, 2011, 40(10): 1871—1875.ZHENG Xin, BAI Run, WANG Dong-hui, et al. Research Progress of Refractory Metal Materials for Aerospace Applications[J]. Rare Metal Materials and Engineering,2011, 40(10): 1871—1875.

[34] ANIL K V, KARTHIKEYAN M K, VINAYAN E G, et al. Electron Beam Welding Studies on Nb-Hf-Ti Refractory Alloy[C]// Materials Science Forum Trans Tech Publications, 2012, 710: 608—613.

[35] POTUKUCHI P N, CHANDRA L S S, CHATTOPADHYAY M K, et al. Superconducting Properties of Niobium After Electron Beam Welding[J]. Physical Review Special Topics-Accelerators and Beams, 2011, 14(12):122001.

[36] 王峰, 郑欣, 白润, 等. 低密度铌合金与Nb521合金电子束焊接性能的研究[J]. 稀有金属材料与工程, 2013(S2): 479—482.WANG Feng, ZHENG Xin, BAI Run, et al. Study on Electron Beam Welding Properties of Low Density Nb Alloy and Nb521 Alloy[J]. Rare Metal Materials and Engineering, 2013(S2): 479—482.

[37] 杨尚磊, 楼松年, 薛小怀, 等. BT5-1钛合金与C-103铌合金的真空电子束焊接工艺研究[J]. 热加工工艺, 2005,34(2): 35—36.YANG Shang-lei, LOU Song-nian, XUE Xiao-huai.Electron Beam Welding of BT5-1 Titanium Alloy and C-103 Niobium Alloy[J]. Hot Working Technology, 2005(2): 35—36.

[38] 林世昌, 肖乃元. 高氧化铝瓷与铌的电子束焊接[J]. 焊接学报, 1981, 2(4): 129—134.LIN Shi-chang, XIAO Nai-yuan. Electron Beam Welding of High Alumina Ceramic and Niobium[J]. Transactions of the China Welding Institution, 1981, 2(4): 129—134.

[39] 杨秦莉, 朱琦, 王林, 等. 电子束焊接钼板的组织及性能研究[J]. 热加工工艺, 2014, 43(13): 158—161.YANG Qin-li, ZHU Qi, WANG Lin, et al. Microstructure and Properties of Mo Plates by Electron Beam Welding[J].Hot Working Technology, 2014, 43(13): 158—161.

[40] TABERNIG B, REHEIS N. Joining of Molybdenum and Its Application[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(6): 728—733.

[41] 陈国庆, 张秉刚, 何景山, 等. TiAl金属间化合物的电子束焊接[J]. 中国有色金属学报, 2007, 17(S1): 36—40.CHEN Guo-qing, ZHANG Bing-gang, HE Jing-shan, et al.Electron Beam Welding of TiAl Intermetallic Compounds[J]. Transactions of Nonferrous Metals Society of China,2007, 17(S1): 36—40.

[42] 何景山, 张秉刚, 吴庆生, 等. 焊后热处理对 Ti3Al电子束焊缝组织形态的影响[J]. 焊接学报, 2007, 28(5):57—60.HE Jing-shan, ZHANG Bing-gang, WU Qing-sheng, et al.Effect of Post Welding Heat Treatment on Microstructure of Ti3Al Electron Beam Welding Seam[J]. Transactions of the China Welding Institution, 2007, 28(5): 57—60.

[43] 王厚勤, 韩柯, 张秉刚, 等. 高铌 TiAl/Ti600合金电子束焊接头组织与性能[J]. 焊接学报, 2017, 38(6): 96—100.WANG Hou-qin, HAN Ke, ZHANG Bing-gang, et al.Microstructure and Properties of Electron Beam Welded Joint of High Nb TiAl/Ti600 Alloy[J]. Transactions of the China Welding Institution, 2017, 38(6): 96—100.

[44] 陈国庆, 张秉刚, 甄公博, 等. SiC_p/Al复合材料电子束焊接接头组织及性能[J]. 焊接学报, 2013, 34(7): 73—76.CHEN Guo-qing, ZHANG Bing-gang, ZHEN Gong-bo,et al. Microstructure and Properties of SiC_p/Al Composite Beam Welded by Electron Beam[J]. Transactions of the China Welding Institution, 2013, 34(7): 73—76.

[45] 季小辉, 王少刚, 董桂萍. 工艺参数对SiCp/101Al复合材料电子束焊接头的影响[J]. 稀有金属材料与工程,2009, 38(9): 1650—1654.JI Xiao-hui, WANG Shao-gang, DONG Gui-ping. Effect of Process Parameters on Electron Beam Welding Joint of SiCp/101Al Composite[J]. Rare Metal Materials and Engineering, 2009, 38(9): 1650—1654.

Development Status of Applications of Vacuum Electron Beam Welding Technology

CHEN Guo-qing,SHU Xi,LIU Jun-peng,ZHANG Bing-gang,FENG Ji-cai

(State Key Laboratory of Advanced Welding and Joining Harbin Institute of Technology, Harbin 150001, China)

In this paper, applications and development of vacuum electron beam welding technology in joining of different materials were introduced, including aluminum and its alloy, steel, copper and its alloy, titanium and its alloy, refractory metal(W, Ta, Nb, Mo), intermetallic compound and composite. Achievements obtained by domestic and overseas investigators were briefly stated, including processes, microstructures, numerical simulation and mechanical properties. Existing problems of electron beam welding in joining of materials were analyzed, and the development trend of electron beam welding technology should focus on high temperature and structural materials, dissimilar materials, functional composite materials and et al. The theoretical basis of the process was enriched. The relationship between processes, microstructures and mechanical properties was revealed, and the application of electron beam welding technology was expanded.

electron beam welding; aluminum alloy; titanium alloy; refractory metal; research status

2017-11-16

国家自然科学基金(51375115)

陈国庆(1972—),男,博士,副教授,主要研究方向为新材料及异种材料电子束焊接和电子束增材制造。

10.3969/j.issn.1674-6457.2018.01.004

TG456.3

A

1674-6457(2018)01-0031-09